亚硫酸法低碳澄清新工艺的应用探讨

2019-03-04温亦钦张华东

温亦钦,张华东

(1广西来宾永鑫糖业有限公司,广西来宾546100;2广西来宾东糖桂宝有限公司,广西来宾546100)

0 前言

长期以来,甘蔗制糖生产主要有碳酸法和亚硫酸法2种工艺[1]。碳酸法生产的白砂糖产品质量好,但它产生的大量滤泥由于碱性过高难处理,不能直接用于作物肥料,要发酵几年才能使用,而且会造成污染,与环境保护的矛盾越来越大[2]。另外碳酸法工艺生产成本高,设备投资大,市场竞争优势不明显。国内多数糖厂采用亚硫酸法,设备流程简单,投资费用少,但生产的白砂糖色值偏高、浊度高、水不溶物高。多年来一直采用传统的亚硫酸法流程生产,使得我国大部分成品白砂糖残留 SO2含量多在20~30 mg/kg范围内,达不到高端饮料生产企业和制药企业的要求。特别是亚硫酸法生产的白砂糖易返色,储存时间不足6个月出现返黄变质现象,致使产品在国内外市场竞争力较差。

无论采用哪种生产工艺,为降低糖浆的色值和粘度,提高糖浆的质量,以利于下一步的煮炼工序,经蒸发罐排出的糖浆需进行硫熏处理,糖浆经硫熏处理后有降低粘度和漂白作用,但清糖浆仍含有悬浮杂质,不利于煮糖和分蜜,影响糖分收回和产品质量[3-4]。

因此,如何改进现有的亚硫酸法生产工艺,提高煮炼收回率,改进成品糖质量,提高市场竞争力是我国制糖产业当务之急。本文在介绍亚硫酸法低碳澄清新工艺流程、工艺指标及技术特点的基础上,结合实践应用讨论其效果,为今后糖厂的烟道气处理及利用奠定基础,改良亚硫酸法工艺的不足,提高白砂糖的品质,以期对甘蔗糖业的发展起到促进和保障作用。

1 低碳澄清新工艺

低碳澄清指利用糖厂锅炉烟道气的CO2对澄清中和汁进行循环螺旋撞击连续饱充反应的新工艺。中和汁通过连续饱充反应,除去蔗汁中的胶体、蛋白质、蔗脂、蜡质、树胶质等非糖杂质,除去率较高。反应pH值控制在8.2~8.4,在碱性条件下蔗汁中的钙离子和亚硫酸根离子反应较为彻底,且亚硫酸钙颗粒呈空间网状结构,沉淀物比较疏松庞大,具有强力吸附作用,能够吸附细微的固体微粒以及多元酸铁盐等非糖杂质,提高清净效率,降低清汁色值、浊度、粘度,提高清汁纯度,减少硫磺、磷酸等原辅材料的使用量,也大大降低了制糖生产成本。同时可有效减少二氧化碳的排放量,为今后糖厂的烟气利用开辟新途径。

1.1 低碳澄清工艺流程

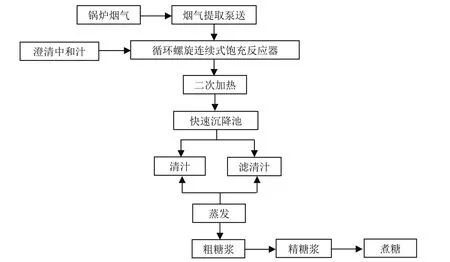

利用烟气饱充中和汁的低碳澄清工艺的装置包括依次连接的硫熏中和装置和多级内循环螺旋式饱充装置,由一个或多个饱充反应器串联而成。亚硫酸法低碳工艺流程如图1所示。糖厂压榨工段获得混合汁,混合汁由换热器加热后送入硫熏中和装置,由二氧化硫与石灰乳反应,生成的亚硫酸钙颗粒吸附非糖成分,经硫熏处理后的糖汁为中和汁。把中和汁送入内循环螺旋式饱充反应器进行二氧化碳饱充,二氧化碳与中和汁中剩余的氢氧化钙反应生成碳酸钙颗粒,碳酸钙颗粒进一步吸附非糖分,达到更好的澄清效果,经碳酸饱充处理后的糖汁为碳饱充汁。将碳饱充汁送到加热器和沉降池,按照目前糖厂中的设备流程和工艺进行后续处理。

图1 亚硫酸法低碳澄清工艺流程图

中和汁内循环螺旋连续式饱充反应罐设备(图2)是甘蔗糖厂使用的一种新型饱充反应器,在反应器内设有一焊接牙纹和U型斜锥盘装置,它们的作用是使CO2烟气和中和汁在反应器内做有规则的循环撞击运动。因避免送入的糖汁走短路,器顶设有散泡喷射器,以作消泡之用。CO2烟气自反应器上部引入至器底的鼓泡器中,中和汁自器底的切线方向送入,通过U型盘口与CO2烟气混合螺旋上升。完成碳酸饱充反应的糖汁大部分泵去加热进入沉淀器,另一部分则送去器内的散泡器循环消泡。废汽自顶部排汽管排出,并装有汁汽分离器收集糖汁。这种新型饱充反应器由于气液吸收是螺旋顺流式,CO2烟气吸率达到62%~68%。

1.2 工艺指标

主要工艺技术条件如下:

⑴中和汁加灰量CaO:100 t蔗,总用灰0.34 t;

图2 中和汁内循环螺旋连续式饱充反应罐设备图

⑵中和硫漂控制pH值8.2~8.4;

⑶碳酸饱充pH 7.4~7.6(以清汁为准);

工艺指标(2015/16年榨季):硫熏强度:24.0~28.0 mL;总磷酸值:400~450 mg/kg;清汁pH值7.4~7.6;滤汁pH值7.4;粗糖浆pH值7.1~7.3,经上浮后pH值6.8~7.0;精糖浆pH值6.8~7.0。

1.3 工艺技术特点

⑴此工艺方法并没有延长流程,即没有因为流程长而有损失。它是把中和汁箱改造成低浓度烟气二氧化碳饱充反应器,饱充时间两级约为2 min左右,经饱充后的中和汁反应完全,故饱充反应器不用备用,没有积垢,中和汁泵全榨季不用轮换。中和汁沉降时间36 min,滤汁22 min即可出汁,不用延长沉淀时间也可得到比较清的清汁、滤汁。

⑵我国传统的碳酸法糖厂都是二级饱充,一级饱充pH值10~11,二级饱充pH值8.2~8.4,都是用石灰窑提取的石灰和30%浓度的二氧化碳气体来饱充。为了进一步降低生产成本和减少高碱滤泥量,在亚硫酸法正常用量的基础上再增加12%浓度的二氧化碳烟气即可。处理后的滤泥仍为微碱性,可作肥料,没有传统碳酸法的滤泥污染问题。

⑶用低碱性来替代强碱性,可减少强碱性对还原糖的破坏。消和好的石灰乳在中和反应后要求pH值为 8.2~8.4,没有反应的钙离子继续与烟道的二氧化碳反应完全,得到 pH为 7.4~7.6的中和汁,经加热散汽后,再加入絮凝剂沉降后得到清汁。

⑷如果白糖标准的色值控制在120 IU以下,浊度控制在15 MAU左右,水不溶物控制在15 mg/kg左右,原辅材料还是用原来的耗量。如控制国标一级糖的色值150 IU以下,浊度160 MAU以下,水不溶物40 mg/kg以下才能降低硫磺及磷酸用量,即磷酸、硫磺可以减少20%用量。

2 应用效果

为了验证亚硫酸法低碳澄清新工艺的应用效果,在广西某糖厂内进行了多次试验,试验结果如表1和表2所示。表1和表2数据分别为传统亚硫酸法澄清试验和使用低碳澄清新工艺的半碳半硫制糖澄清试验。表1试验选择清汁清净效率、清汁色值、清汁钙盐含量、清汁浊度、重力纯度差、过滤速度、沉降速度、清汁还原糖含量作为考察指标,表2试验选择白砂糖(一级A、一级B、一级C)色值、浊度、水不溶物、含硫量作为考察指标,判断澄清效果的优势。

从表1结果可知,和传统亚硫酸法工艺的清汁查定统计数据相比,使用低碳澄清新工艺的清汁的清净效率和重力纯度差都有所提高,分别提高了23.54%和28.04%,而清汁色值、钙盐含量、清汁浊度、过滤速度、沉降速度以及还原糖含量都有所下降,即清汁色值下降了 16.31%;钙盐含量下降了11.43%;清汁浊度下降了22.51%;过滤速度的下降幅度最大,为50.89%;沉降速度下降了27.88%;还原糖含量下降了14.89%。

表1 项目实施前后清汁查定统计数据

从表2结果可知,和传统亚硫酸法工艺生产的白砂糖查定统计数据相比,使用低碳澄清新工艺的白砂糖的色值、浊度、水不溶物以及含硫量都有所下降,一级白砂糖的色值均小于130 IU,A、B、C级白砂糖色值分别降低了11.19%、7.86%、11.17%;一级白砂糖浊度总体下降幅度最大,均小于 30 MAU,A、B、C级白砂糖浊度分别降低了42.24%、44.53%、50.57%;一级白砂糖水不溶物均小于 30 mg/kg,A、B、C级白砂糖水不溶物分别降低了19.15%、28.44%、40.30%;一级白砂糖含硫量均小于12 mg/kg,A、B、C级白砂糖含硫量分别降低了18.42%、13.36%、37.47%。

表2 项目实施前后白砂糖查定统计数据

3 经济效益分析

使用亚硫酸法低碳澄清新工艺生产出的白砂糖产品各项指标达到中高端饮料企业和制药企业的采购标准。生产的白砂糖产品直接向中高端饮料企业和制药企业销售,同期同等级的白砂糖销售价格要比亚硫酸法生产的同等级产品高出50~80元/t,每1万吨糖多收入50万元,10万t多收入500万元。经济效益非常可观,当年投入当年可收回投资成本450万元。

4 结语

使用新型亚硫酸法低碳澄清工艺即在亚硫酸法澄清设备基础上,新增烟气二氧化碳反应器,缩短亚硫酸法糖厂中和汁快沉和滤汁快沉的停留时间,最大限度地提高澄清效率,减少由于停留时间所带来的转化损失。这种新方法突破了传统的亚硫酸法清净效率低的特点,是由碳酸法、亚硫酸法“混合杂交”生成的新工艺,吸取了这2种方法的原理和精华,科学地组合形成新的工艺流程,其特点是优质、高效、低耗、易行和无污染。目前利用锅炉烟气二氧化碳饱充中和汁的内循环螺旋连续式饱充反应方法在生产上连续成功运行,减少了糖汁灰分和罐垢,提高了糖浆纯度,达到了降低残硫物、降低水不溶物、提高白砂糖质量的目的,而且能够降低生产成本,实现企业的利益最大化。