复合材料C型柱轴压失效分析的层合壳建模方法

2019-03-04解江宋山山宋东方冯振宇牟浩蕾张雪晗

解江,宋山山,宋东方,冯振宇,牟浩蕾,张雪晗

1. 中国民航大学 适航学院,天津 300300 2. 民航航空器适航审定技术重点实验室,天津 300300

复合材料具有比强度和比刚度高、结构材料一体化、设计潜力大等优点,近年来越来越多地被用于大型飞机机身与机翼等主承力结构。在坠撞冲击载荷下,传统金属机身结构可发生较大塑性变形,而复合材料结构在弹性变形后往往会发生机理复杂的脆性断裂失效。为保证飞机的坠撞安全,波音公司对B787的复合材料机身地板下部结构开展了大量的研究和设计改进工作,通过对货舱地板下部的复合材料薄壁C型柱进行铺层设计,有效控制其失效模式,提升货舱地板下部结构整体的吸能能力[1]。由于易于设计、制造以及承载效率高,C型柱作为一种典型的垂向支撑结构,大量应用于大型运输类飞机货舱地板下部,在飞机坠撞过程中对机身整体结构的失效和吸能有很大影响。在中国宽体客机立项之际,亟需探究复合材料机身典型结构的坠撞吸能特性,突破相关的分析和设计方法。

随着有限元技术的发展,采用数值仿真与少量试验相结合的方法成为研究复合材料坠撞吸能特性的有效途径,如PAM-CRASH、LS-DYNA、ABAQUS explicit等软件,都具备非线性显式求解器和丰富的材料模型库,可对复合材料结构冲击问题进行分析[2-7]。

国内外研究学者们开展了大量的数值模拟工作,对复合材料薄壁管件的有限元建模方法进行了研究,分别建立单层壳[8-9]、多层壳[10-12]等模型,并基于试验数据验证有限元建模方法的有效性。Palanivelu等[13-14]分别采用单层与2层壳单元建立玻璃纤维复合材料薄壁圆管和方管模型,2层壳单元之间建立实体胶黏单元,壳单元中设置预定义裂纹模拟裂纹的扩展,并提出2种建模方法模拟45°倒角引发端。结果表明,单层壳模型不能捕捉层间失效且无法模拟出管件的引发形式,导致结果不准确,而从多层壳模型中能够观察到分层现象,模型中对倒角端的模拟以及预定义裂纹单元的设置能够有效仿真出与试验吻合的失效形貌与吸能特性。Siromani等[15]采用LS-DYNA MAT 54材料模型,利用多层壳建模方法对复合材料圆管进行数值模拟,并对模型倒角端以及边界条件进行准确仿真。仿真得到的平均压缩载荷以及比吸能与试验结果较为吻合,而初始峰值载荷比试验结果高出8%~20%。Alastair和Matthew[16]通过层合壳建模方法对[0/90]8碳纤维编织复合材料薄壁结构的压缩过程进行数值模拟,在模型顶端建立一个刚性单元并在中间2层壳单元上方建立偏移节点,通过这种方式可以模拟出试件在初始压缩阶段产生的层间分离,并且平均压缩载荷与试验结果近似,验证了该建模方法的有效性。

国内研究学者们在复合材料结构失效仿真方面同样展开了大量研究。黄建城等[17]对复合材料圆管进行了仿真建模,在仿真结果中观察到了局部屈曲,而试验中没有出现该现象,分析原因为有限元模型不能完全拟合试验中多种损伤的累加机制。冯振宇等[18-19]针对复合材料薄壁圆管提出了一种含不确定参数的吸能特性评估方法,研究了纤维方向压缩强度和圆管壁厚、基体压缩强度等参数对其比吸能及峰值载荷的影响;此外,发展了一种薄壁圆管层叠壳有限元建模方法,并且比吸能等指标与试验吻合较好[20]。于哲峰等[21]开发了复合材料层压板三维参数化建模程序并引入分层损伤,建立了考虑分层损伤与冲击响应的解析模型,并进行了验证。孟祥吉等[22]对碳纤维复合材料波纹梁进行冲击试验并采用MSC.Dytran软件进行数值模拟,分析了试验与仿真结果存在差异的可能原因。任毅如等[23]对层间损伤展开研究,引入有效分离位移,将分层形成方式分为局部屈曲而导致的中间分层和底部分层2种。

此外,在材料本构关系方面,FAA(Federal Aviation Administration)探讨了LS-DYNA MAT 54材料模型和CHANG-CHANG失效准则,识别了本构关系、损伤演化和失效准则中的关键参数,探讨了该材料模型的适用性和局限性[21]。尽管MAT 54材料模型和CHANG-CHANG失效准则不能区分拉伸与压缩,且容易出现材料变形异常的问题[24],并且过于简单的失效准则不能很好地复现失效形貌,但FAA的“单元”法参数化研究为有效理解有限元模型中的材料模型提供了思路。

本文采用Lavadèze复合材料全局单向层模型[25]和Puck IFF基体失效准则[26-27]以及Yamada Sun纤维失效准则[28-29]建立材料模型。首先,对材料模型的应力-应变关系进行参数化研究,给出关键参数的取值方法。其次,建立复合材料薄壁C型柱层合壳模型,结合[0/90]3s、[45/-45]3s和[45/90/-45/0]3三种不同铺层方式试件的低速轴向压缩试验,模拟其在轴向压缩载荷下破坏失效的力学行为,验证有限元建模方法,为薄壁C型柱的建模仿真提供支持。

1 材料模型参数化

1.1 本构模型和失效准则

有限元分析选用Lavadèze正交各向异性复合材料单层模型,采用Puck IFF基体失效准则来判断基体损伤,结合Yamada Sun纤维失效准则[28-29]。这种纤维、基体两相结合的失效准则可以考虑在拉伸与压缩载荷作用下纤维的失效,横向拉伸载荷作用下基体微裂纹的形成与剪切载荷作用下纤维与基体的脱黏等问题。Lavadèze复合材料单向层模型本构关系为

(1)

式中:上标e表示自然坐标系;自然坐标系1方向为纤维方向,2方向为垂直纤维方向,3方向为单向复合材料铺层的法线方向;ε11为纤维方向应变;ε22为垂直纤维方向应变;ε12、ε23、ε13分别为相应方向上的剪切应变;σ11为纤维方向应力;σ22为垂直纤维方向应力;σ12、σ23、σ13分别为相应方向上剪切应力;E1、E2分别为纤维方向和垂直于纤维方向的弹性模量;ν12为泊松比;G12为1、2平面剪切模量;G23为2、3平面剪切模量;上标0表示初始值。

Puck IFF基体失效准则在自然坐标系下的失效准则为

λM=

(2)

Yamada Sun纤维失效模型为

(3)

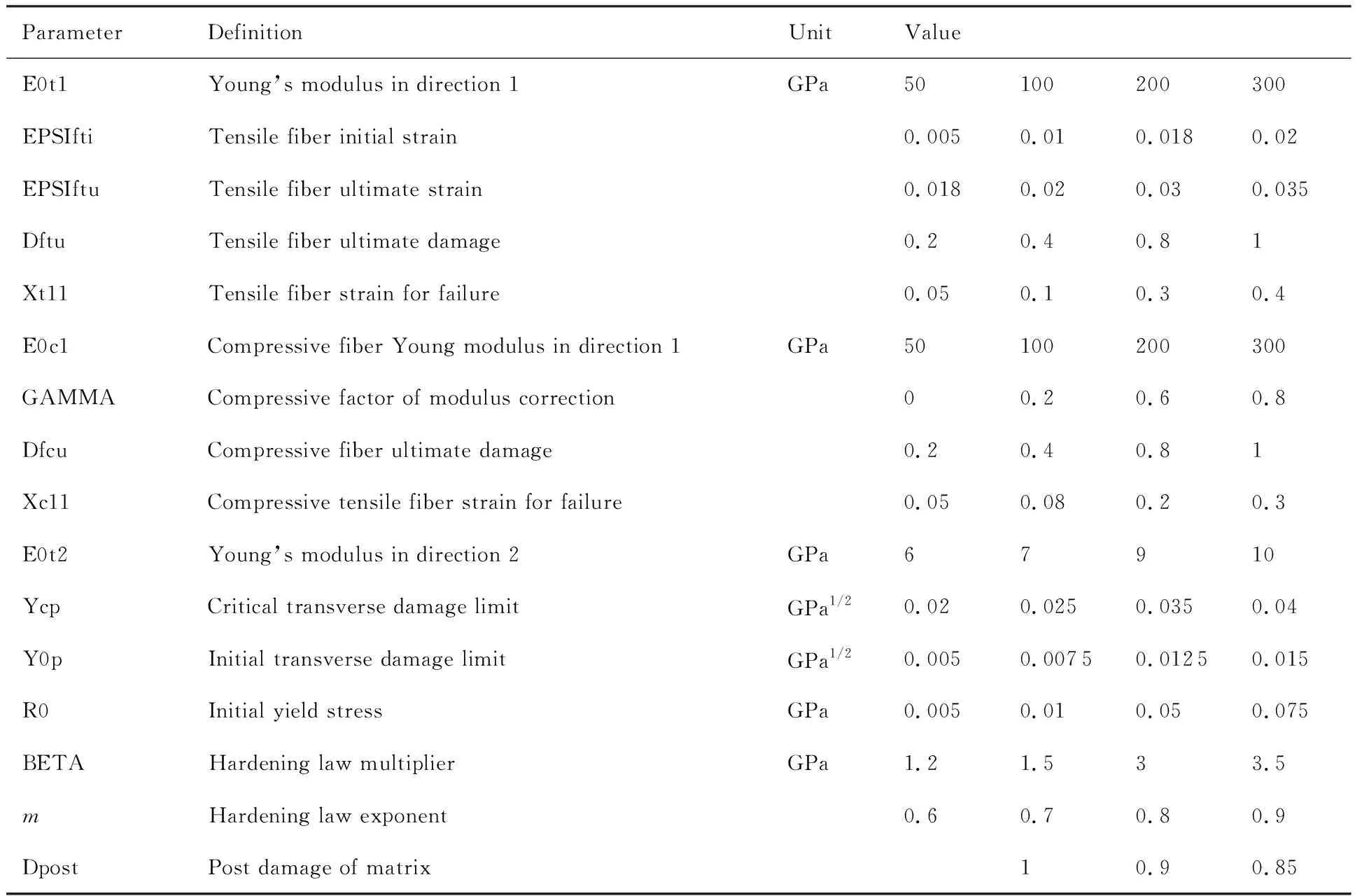

对以上材料模型的应力-应变关系进行参数化研究,参数研究矩阵如表1所示。

表1 参数研究矩阵Table 1 Parameter study matrix

1.2 沿纤维方向本构参数化分析

建立一个正方形Belytschko-Tsay壳单元,其边长为1 mm,厚度为0.15 mm。在节点上,对该正方形壳单元施加纵向拉伸、压缩及剪切载荷,提取该单元的应力-应变曲线,载荷与边界条件如图1所示。

图2为沿纤维方向典型的应力-应变曲线。该应力-应变曲线可以分为以下4个阶段:线弹性阶段(A0~A1)、退化阶段(A1~A2)、平台阶段(A2~A3)与单元删除阶段(A3~A4)。

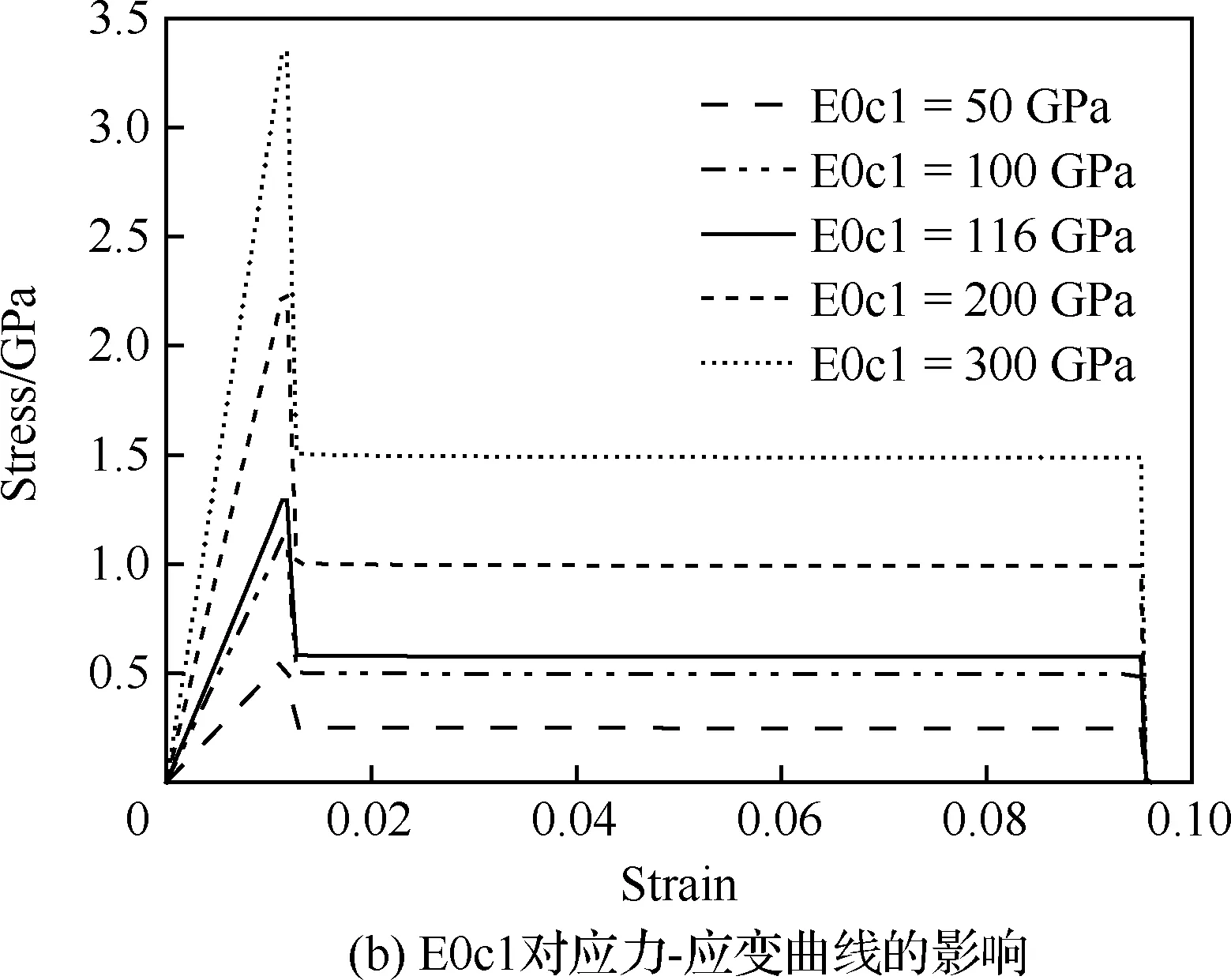

纤维拉伸方向弹性模量E0t1和纤维压缩方向弹性模量E0c1作用相似,分别决定材料在拉伸和压缩时应力-应变曲线线弹性阶段(A0~A1)的斜率,如图3(a)、(b)所示。

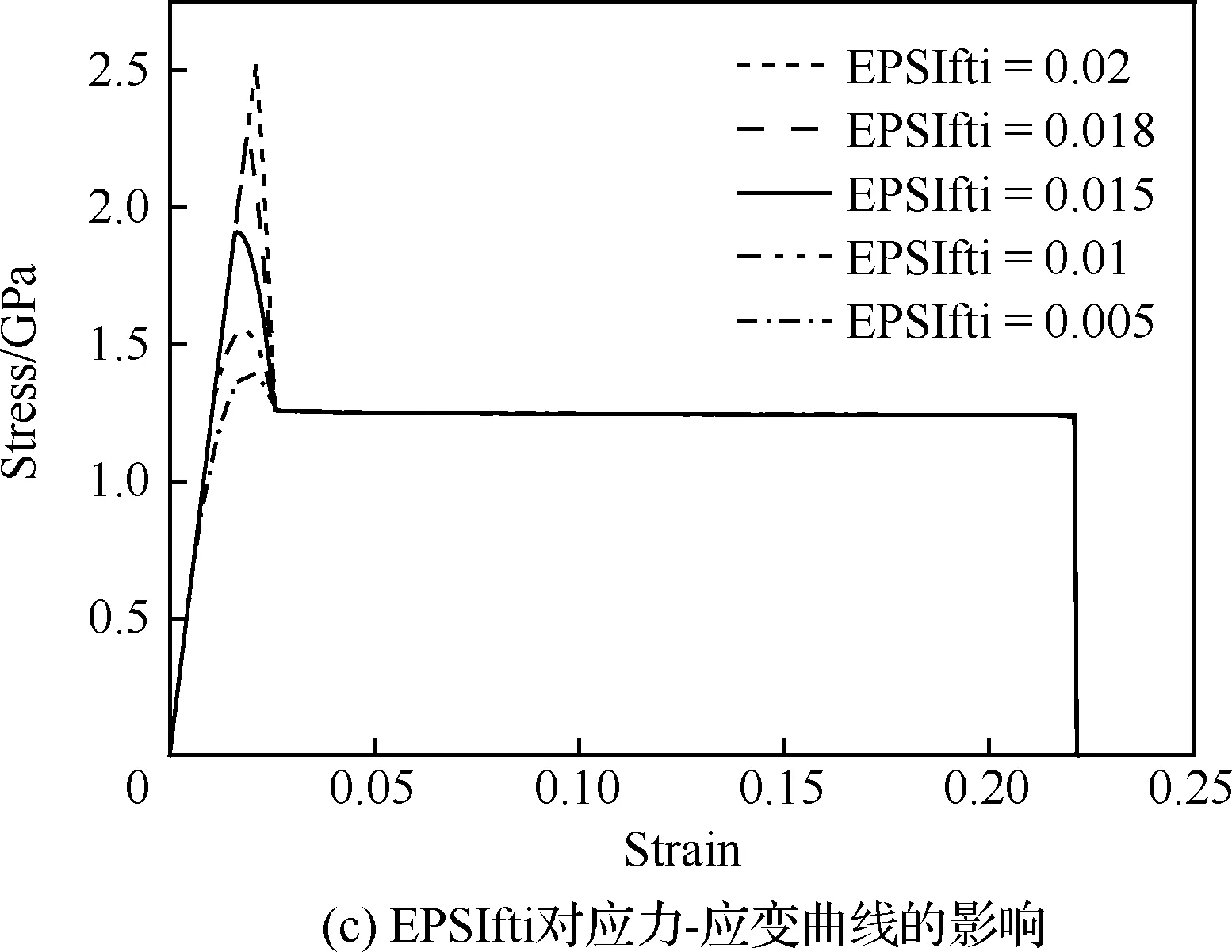

纤维拉伸初始应变EPSIfti决定应力-应变曲线的线弹性阶段(A0~A1)的最大应变值(如图2中A1点的应变值),如图3(c)所示;纤维拉伸临界应变EPSIftu决定退化阶段与平台阶段交界处的应变值(A2点的应变值),纤维拉伸临界应变越大,退化阶段与平台阶段交界处应变值越大,失效后强度也越大,如图3(d)所示。

图1 纤维方向单元拉伸与压缩模型Fig.1 Models for tension and compression in direction of fiber

图2 沿纤维方向典型的应力-应变曲线Fig.2 Typical stress-strain curve in direction of fiber

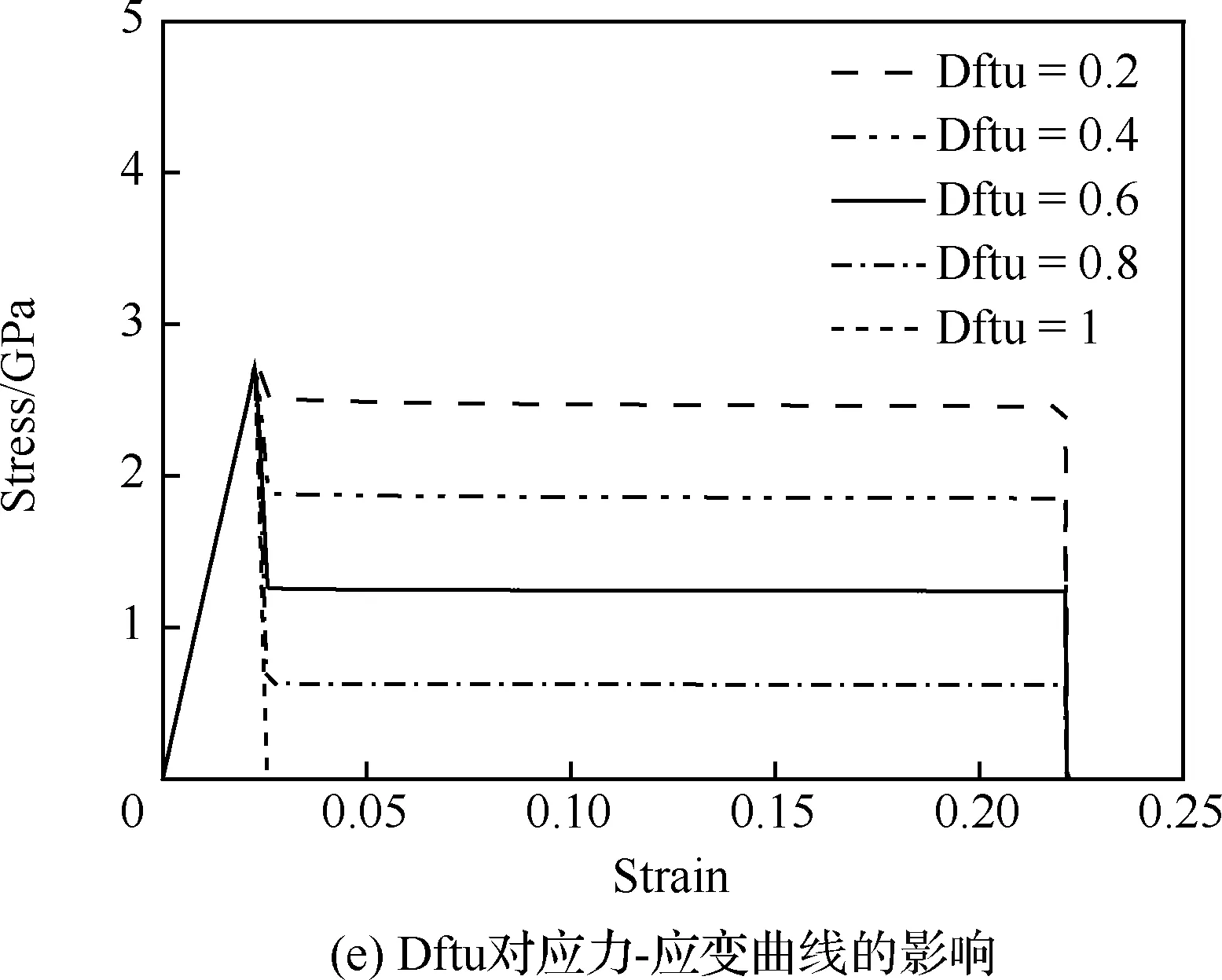

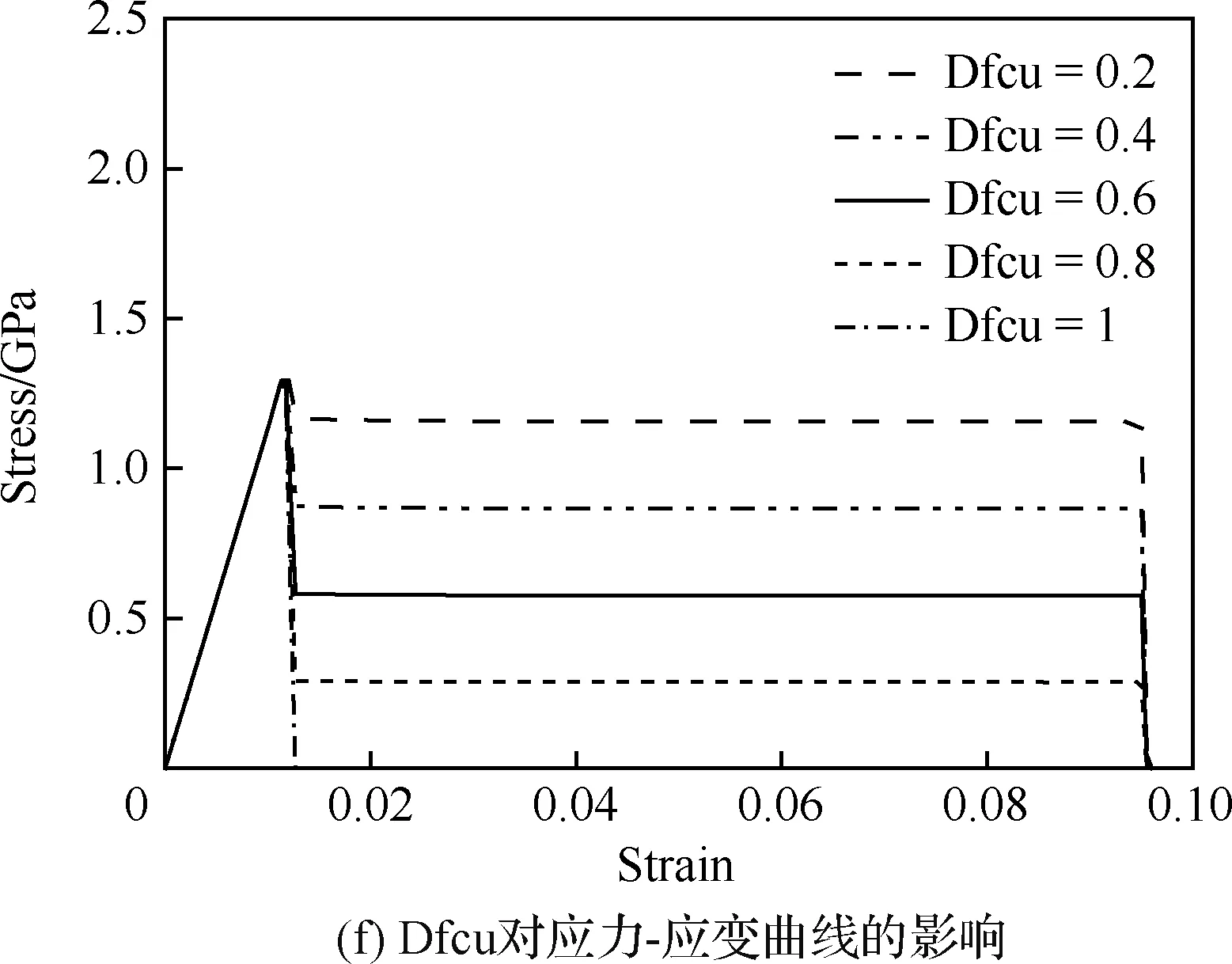

纤维拉伸临界损伤Dftu值和纤维压缩临界损伤Dfcu值作用相似,分别决定拉伸和压缩时退化后的强度值(A3点的应力值),纤维临界损伤越大,材料退化后强度越小,如图3(e)、(f)所示。

如图3(g)所示,Puck IFF失效准则中基体后损伤因子Dpost主要影响基体退化后的强度,Dpost越小,基体退化后强度越大。

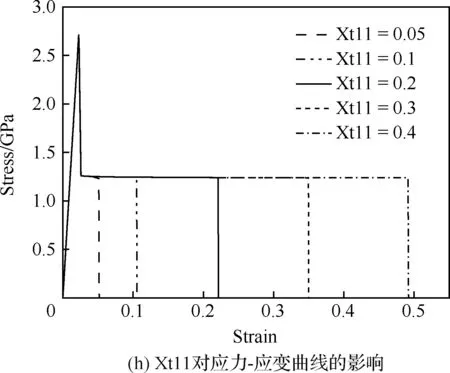

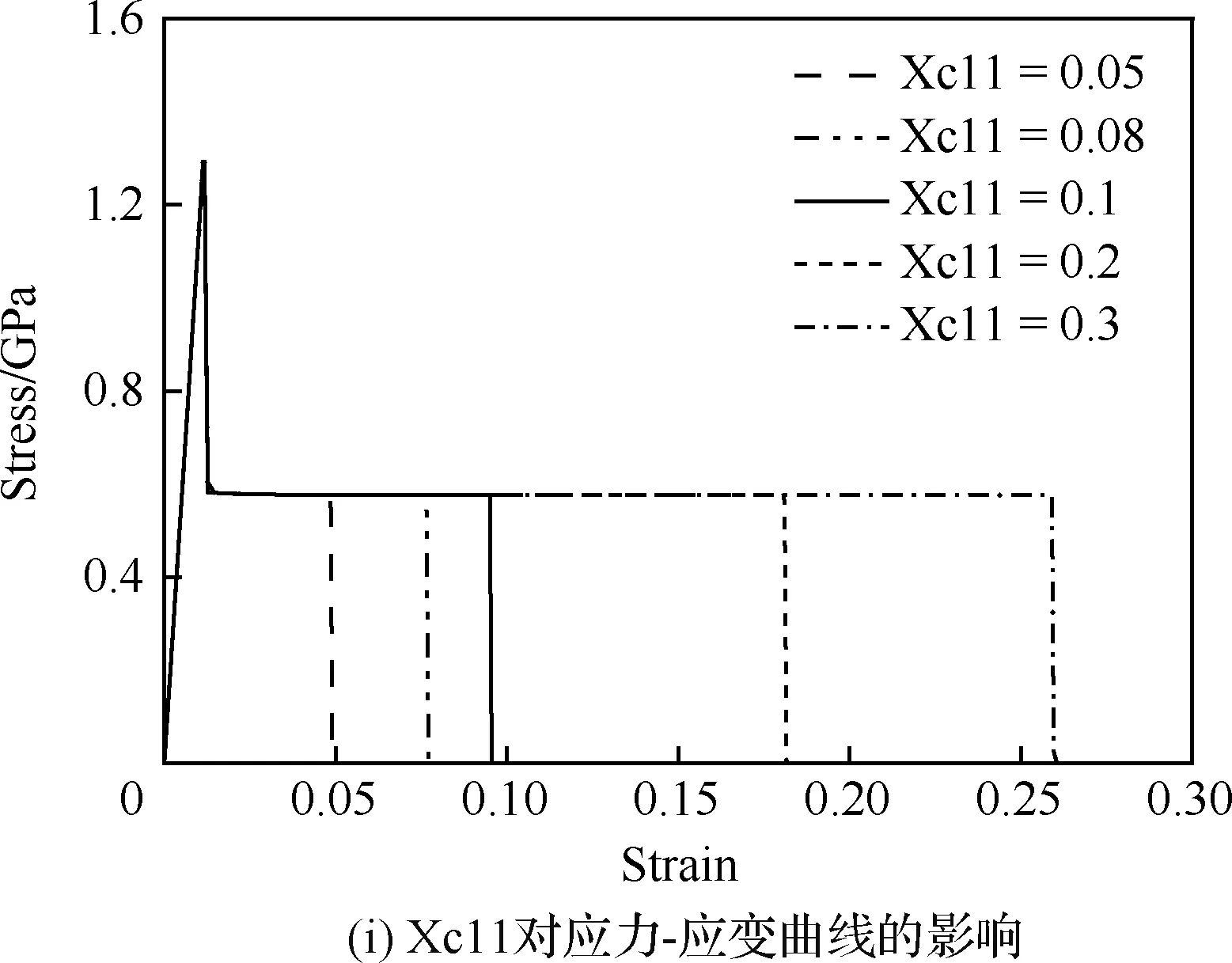

纤维拉伸失效应变Xt11和纤维压缩失效应变Xc11分别决定了单元删除的应变值(A4点的应变值),见图3(h)、(i),取值越大,单元越晚删除。

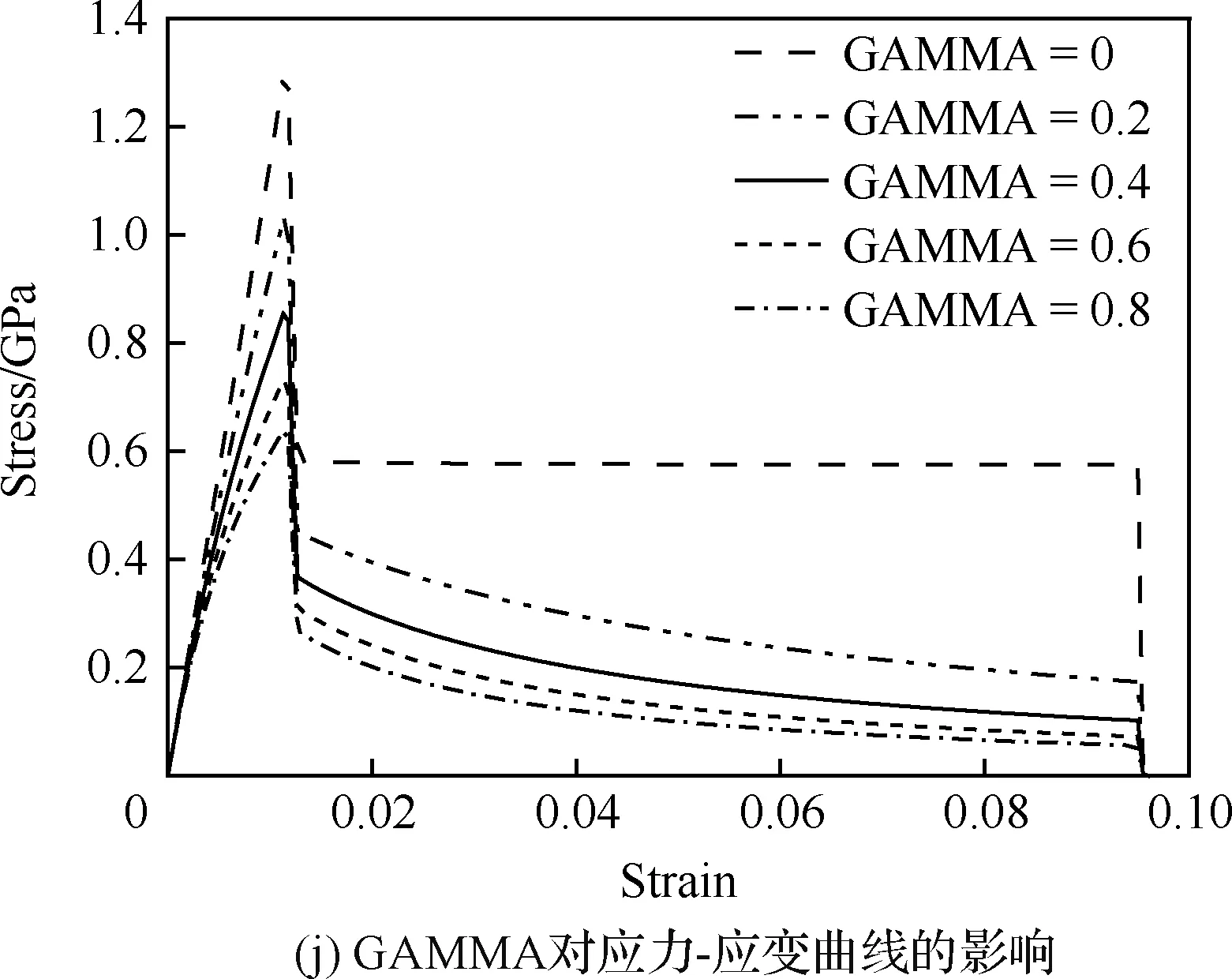

压缩模量校正因子GAMMA值会影响压缩弹性模量,进而影响强度极限和退化后压缩强度,见图3(j)。GAMMA的取值范围在[0, 1]内,可用于调整失效前压缩模量的线性度和相应的强度水平。

图3 沿纤维方向应力-应变曲线Fig.3 Stress-strain curves in direction of fiber

1.3 垂直纤维方向本构参数化分析

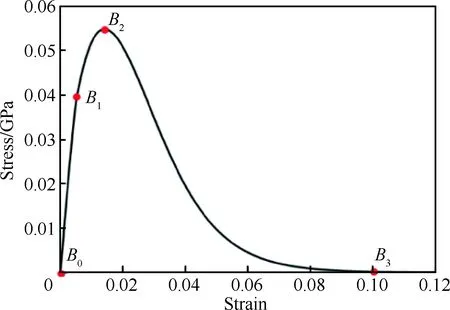

对单个壳单元垂直纤维方向拉伸与压缩的载荷与边界条件如图4所示。图5为垂直纤维方向单元模型典型的应力-应变曲线。由于垂直于纤维方向加载主要考察基体的拉伸和压缩的力学性能,该应力-应变曲线中的退化阶段、平台阶段与单元删除阶段是连续的(B1~B3),展现出基体弹塑性的应力应变特性。

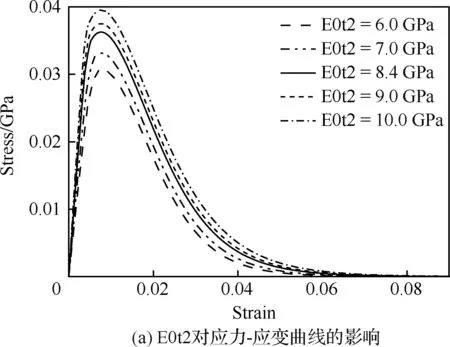

从图6(a)中可以看出,垂直纤维方向弹性模量E0t2决定材料应力-应变曲线弹性阶段的斜率,弹性模量越大,线弹性阶段斜率越大。同时,参数E0t2会在一定程度上影响基体拉伸应力-应变曲线从线弹性阶段到失效阶段的变化过程。

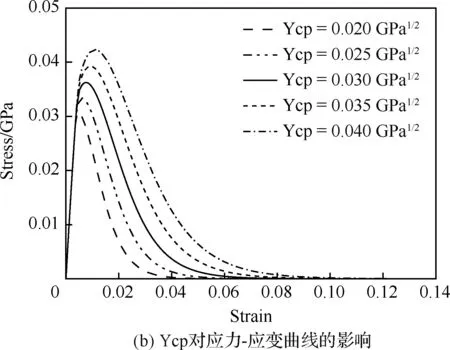

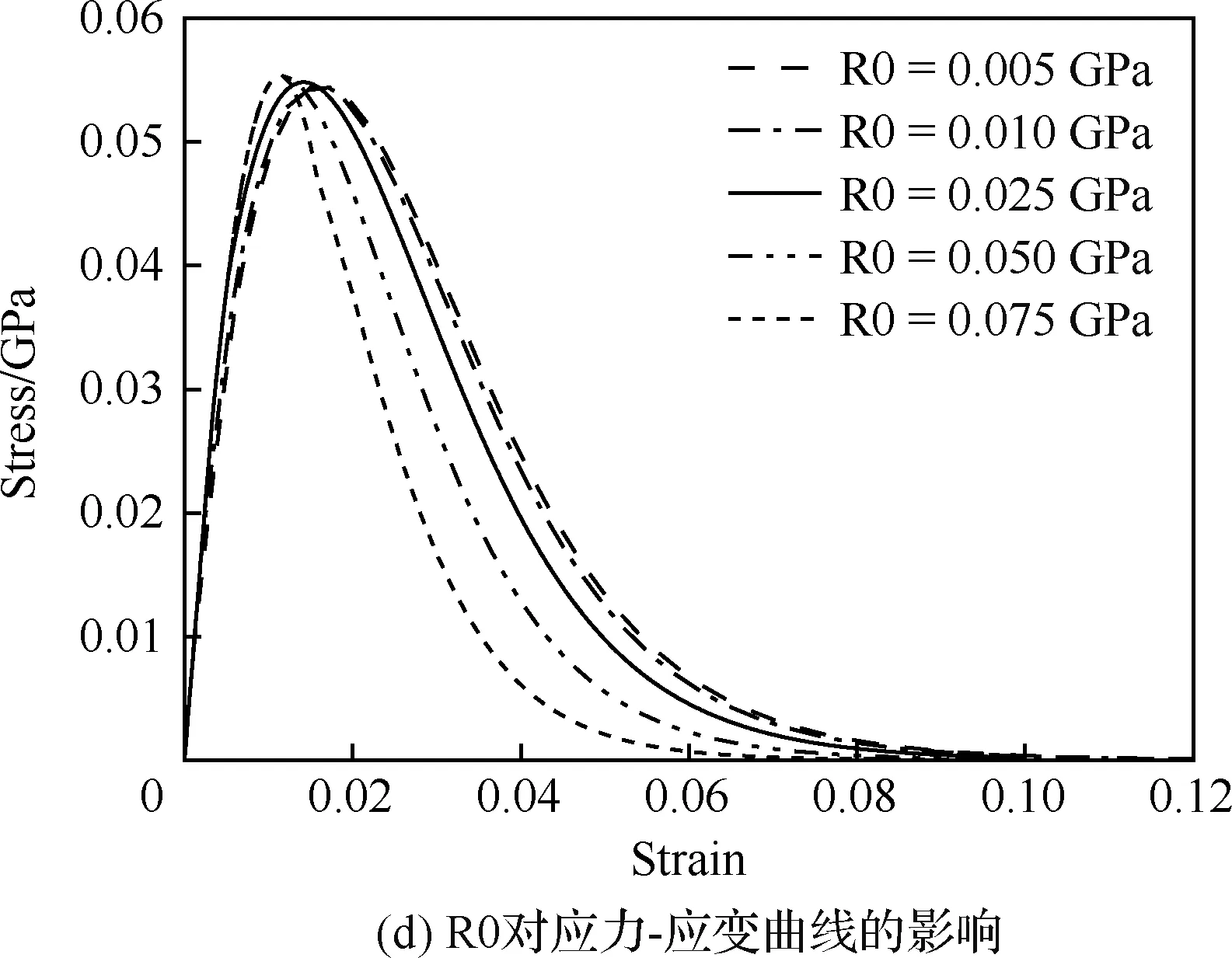

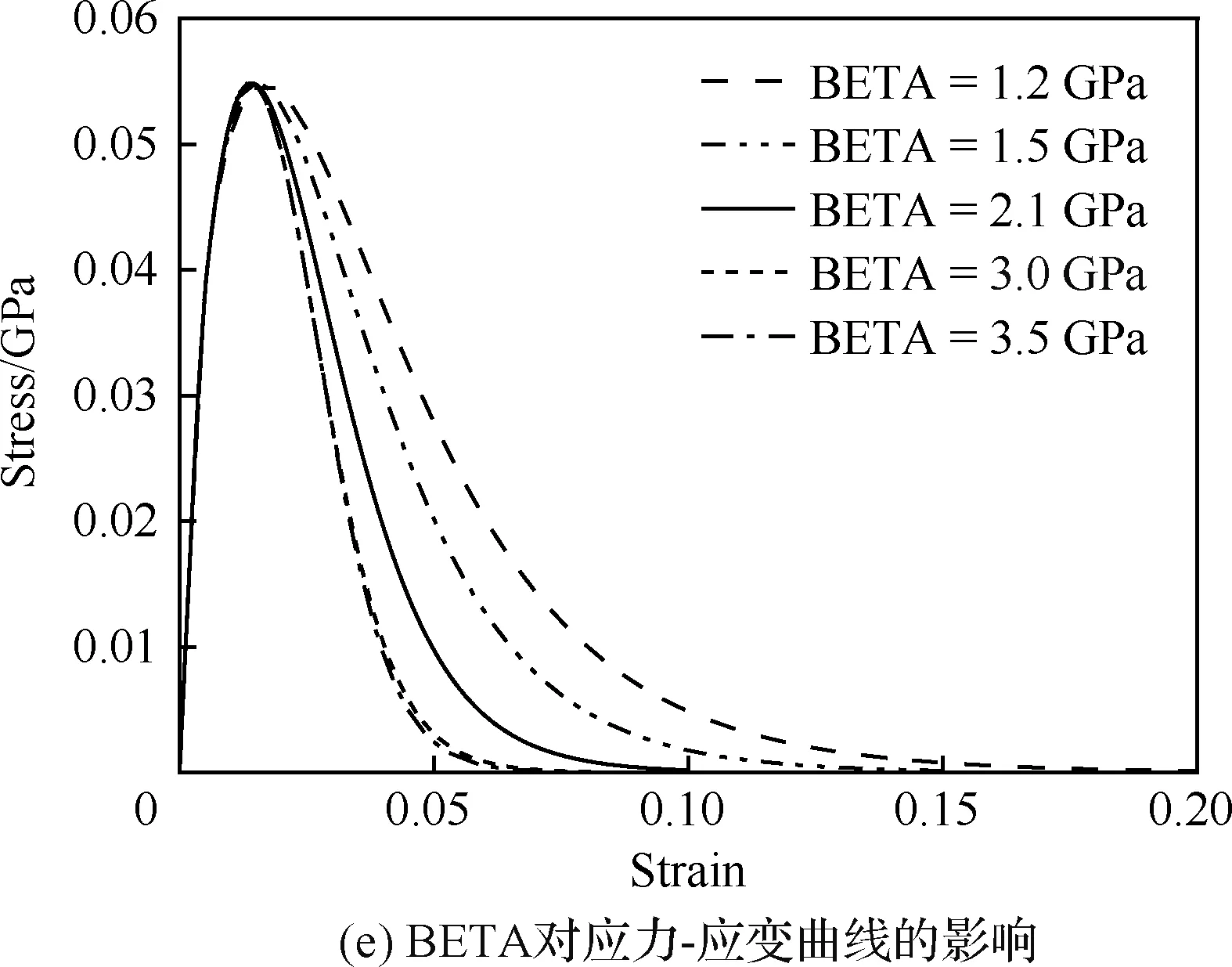

如图6(b)、(c)所示,参数临界横向损伤限制值Ycp与初始横向损伤限制值Y0p主要影响曲线的退化阶段,两参数值均会影响基体拉伸强度,参数值越大,基体拉伸强度越大。研究初始屈服应力R0、硬化规律乘子BETA以及硬化规律指数m等塑性损伤行为相关参数对材料性能的影响,应力-应变曲线变化如图6(d)~(f)所示。通过改变材料塑性损伤行为相关参数值,可以发现曲线的退化阶段呈下降趋势,并且导致单元删除的失效应变均发生不同程度的变化。

图4 垂直纤维方向单元拉伸与压缩模型Fig.4 Models for tension and compression in perpendicular direction of fiber

图5 垂直纤维方向典型的应力-应变曲线Fig.5 Typical stress-strain curves in perpendicular direction of fiber

图6 垂直纤维方向应力-应变曲线Fig.6 Stress-strain curves in perpendicular direction of fiber

1.4 结果讨论

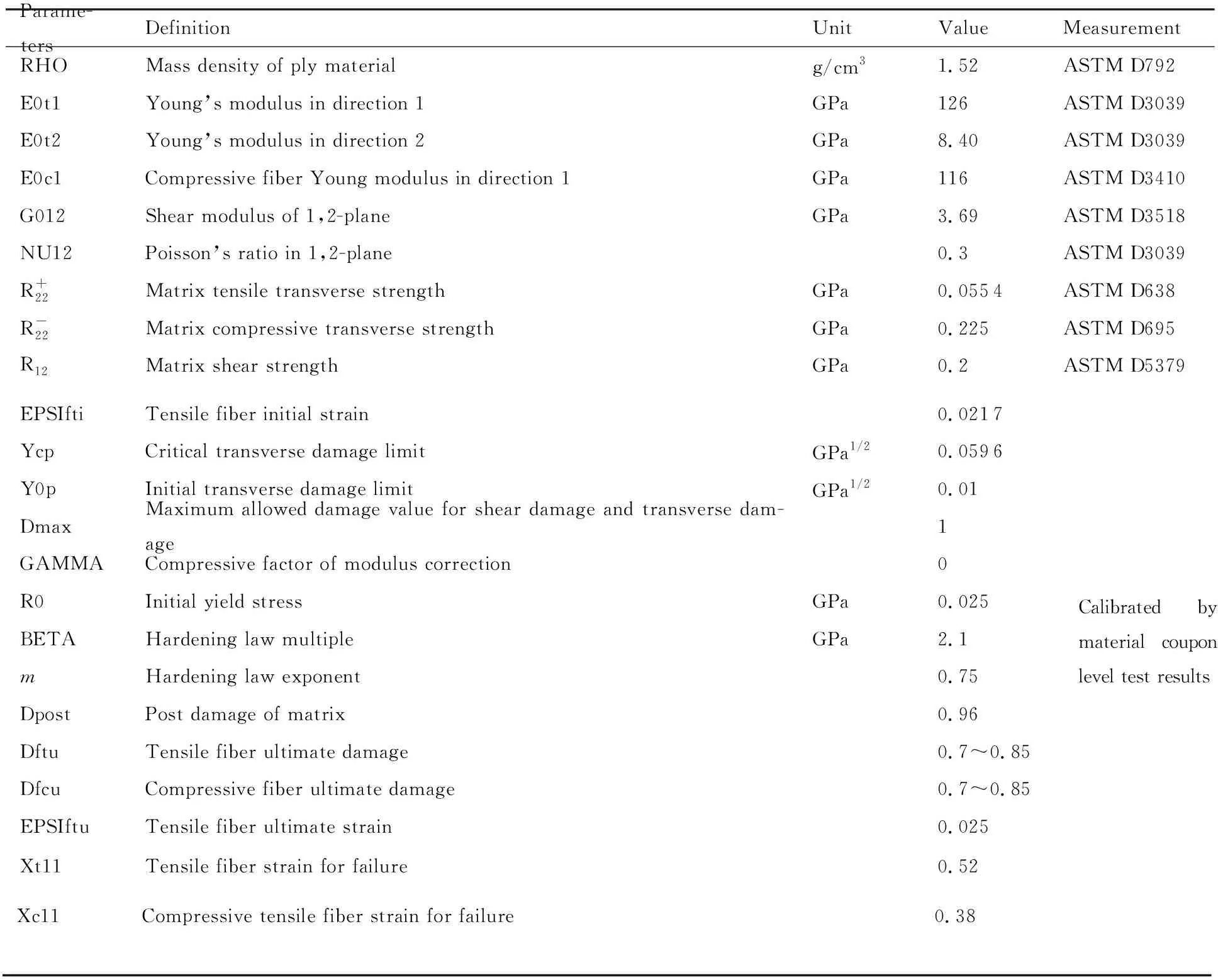

通过研究单元应力-应变曲线,辨识出Lavadèze材料本构模型、Puck IFF基体失效准则和Yamada Sun纤维失效准则中参数的物理意义和数值意义,并明确了各参数的取值方法。对于密度和弹性模量、强度等材料基本参数,可以通过ASTM(Amecrican Society for Testing Materials)标准测得。对于临界应变、临界损伤、失效应变等与材料损伤、失效相关的参数,可以将仿真应力-应变曲线与相应试验测得的相应材料应力-应变曲线对标,基于试验应力-应变曲线,标定拟合出材料模型中的损伤、失效参数。通过上述研究,将各参数取值方法和本文后续使用的参数值列在表2中。

表2 ITYP1单层材料模型参数值设定Table 2 Parameter settings of ITYP1 single-layer material model

2 轴向压缩试验及有限元模型

2.1 轴向压缩试验

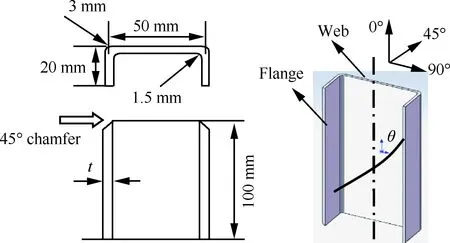

本文研究对象为碳纤维增强环氧树脂复合材料T700/MTM28薄壁C型柱,由复合材料预浸料通过热压成型工艺制备而成,试件纤维体积含量约为60%。试件几何尺寸如图7所示,试件高度为100 mm,腹板宽度为50 mm,左右两侧缘条宽度为20 mm,腹板与缘条过渡圆弧内半径为1.5 mm, 外半径为3 mm,试件顶端预置45°外倒角作为引发形式。复合材料薄壁C型柱试件厚度为1.8 mm,铺层方式为[0/90]3s、[45/-45]3s和[45/90/-45/0]3三种。

复合材料薄壁C型柱的低速轴向压缩试验在中国飞机强度研究所进行,采用英斯特朗液压伺服材料试验机(INSTRON VHS 160/100-20)在室温下进行0.05 m/s匀速压缩加载,试验装置及试验件的安装如图8所示,并采用高速摄像记录试件压缩全过程。

图7 复合材料T700/MTM28薄壁C型柱几何尺寸示意图Fig.7 Geometry dimension of composite T700/MTM28 thin-walled C-channels

图8 试验装置Fig.8 Test set-up

2.2 有限元模型

单层壳模型采用一个壳单元模拟复合材料层合板,单个壳单元内部包含多个复合材料铺层,如图9(a)所示,该模型由于缺乏层间定义从而不能模拟试件的层间失效。层合壳模型中对每个铺层都单独建立一层壳单元,并通过胶黏单元将各层壳单元“层合”在一起,是细节程度最高的多层壳模型,如图9(b)所示。这种模型可以在一定程度上模拟层间基体失效,能够捕捉压缩过程中试件发生的分层破坏及其能量耗散的行为。

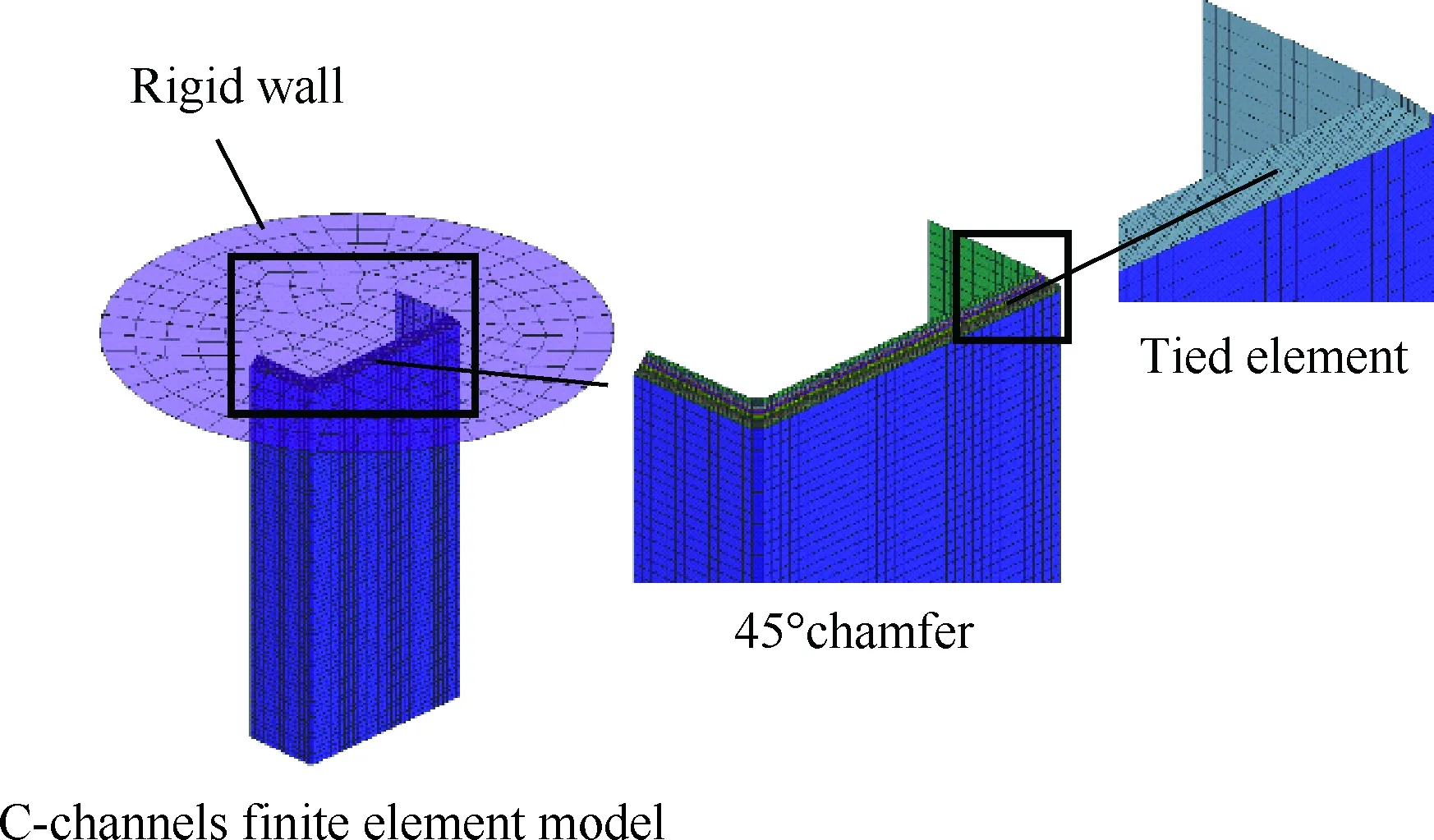

根据C型柱试件的实际尺寸,建立层合壳模型,腹板网格尺寸为1.2 mm × 1.4 mm。为模拟层间损伤,层与层之间采用胶黏单元连接,胶黏单元材料参数如表3所示。

(4)

图9 单层壳与层合壳模型示意图Fig.9 Diagram of single shell and stacked shell models表3 胶黏单元材料参数Table 3 Parameters of cohesive element material

ParameterDefinitionUnitValuehcont动能计算距离mm0.3E0弹性模量GPa4G0剪切模量GPa2.5SIGprpg持续分层正应力GPa0.098GAMAprpg持续分层剪应力GPa0.094GIuI型断裂能J/mm20.00047GIIuII型断裂能J/mm20.002SIGstrt初始分层正应力GPa0.1GAMAstrt初始分层剪应力GPa0.1Ncycle应力折减循环周数100

为避免层间穿透而导致计算结果不准确,各层之间采用自接触方法进行约束。同样,为避免刚性墙与C型柱之间发生穿透,采用点到面接触单元进行约束。将C型柱最下端节点进行全自由度约束来模拟夹具对结构下端的固定。复合材料薄壁C型柱有限元模型如图11所示。

图10 胶黏单元的应力-分层裂纹曲线Fig.10 Stress-delamination propagation of a cohesive element

图11 复合材料薄壁C型柱有限元模型Fig.11 Finite element model for composite thin-walled C-channels

3 仿真与模型验证

本文采用比吸能(SEA)、初始峰值载荷(Fmax)和平均压缩载荷(Fmean)作为试验件吸能特性评价指标,其定义为

1) 比吸能:结构有效破坏压缩内单位质量吸收的能量。比吸能是衡量结构能量吸收能力的重要参数,由压缩力对压缩距离进行积分,得到在整个压缩过程中吸收的总能量E,总能量与质量的比值便是比吸能。计算公式为

(5)

式中:F为压缩载荷;ρ为材料密度;A为有效横截面面积;l为压缩距离。

2) 初始峰值载荷:结构被破坏的载荷门槛值,是评价结构在外力作用下发生破坏时的指标,是载荷-位移曲线的初始峰值。

3) 平均压缩载荷:整个压缩过程的载荷平均值。计算公式为

(6)

图12为3种不同铺层方式的复合材料C型柱试件仿真与试验载荷-位移曲线,从图中可以看出,仿真与试验曲线在载荷水平上吻合较好。在压缩过程前期,载荷呈线性增加,直至达到初始峰值。随后,试件承载能力降低,载荷-位移曲线载荷值下降。最后压缩载荷在一定范围内上下波动。

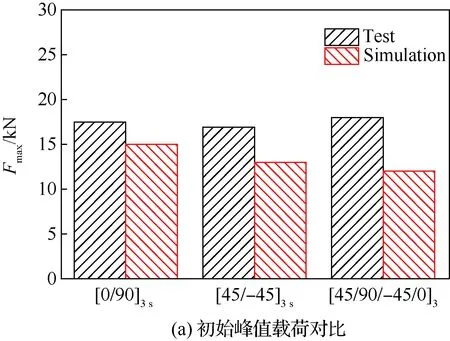

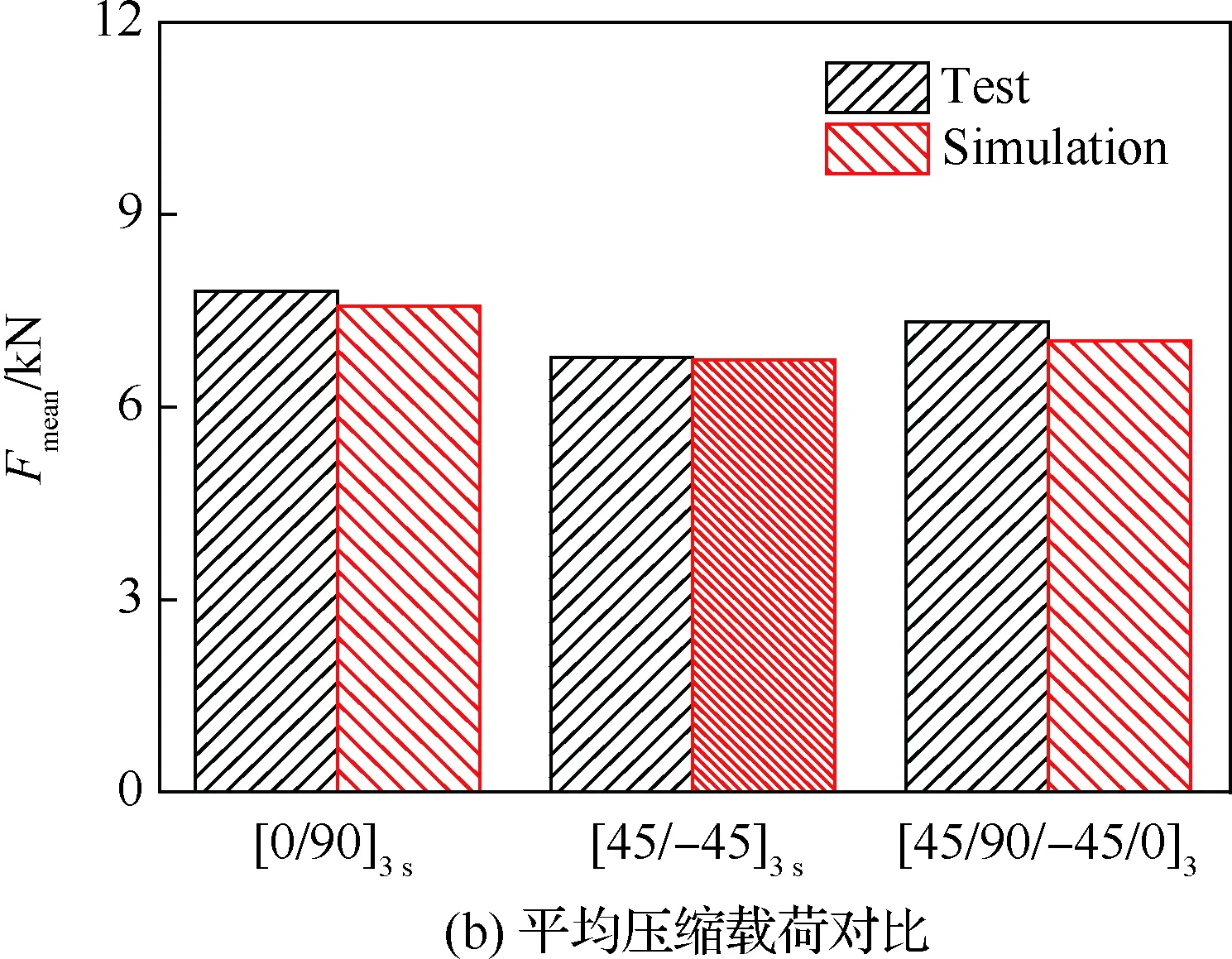

图13为复合材料C型柱试件试验与仿真吸能特性对比。从图13(a)中可以看出,复合材料C型柱仿真得到的初始峰值载荷均与试验结果存在约5%~30%的低估。这可能因为在材料本构模型中没有考虑应变率效应,并且复合材料在试验中在0.05 m/s的加载速度下所产生的性能变化没有被考虑;另外,在材料加工、制造过程中的材料缺陷问题导致初始峰值载荷本身分散性较大;同时倒角区域失效行为较为复杂,有限元模型相对简单,进一步导致了仿真拟合初始峰值载荷的复杂度。然而初始峰值载荷对复合材料C型柱总吸能量的影响很小,因此其偏差可以忽略不计。复合材料C型柱仿真得到的平均压缩载荷与比吸能与轴向压缩试验结果的偏差均在6%以内,如图13(b)、(c)所示。

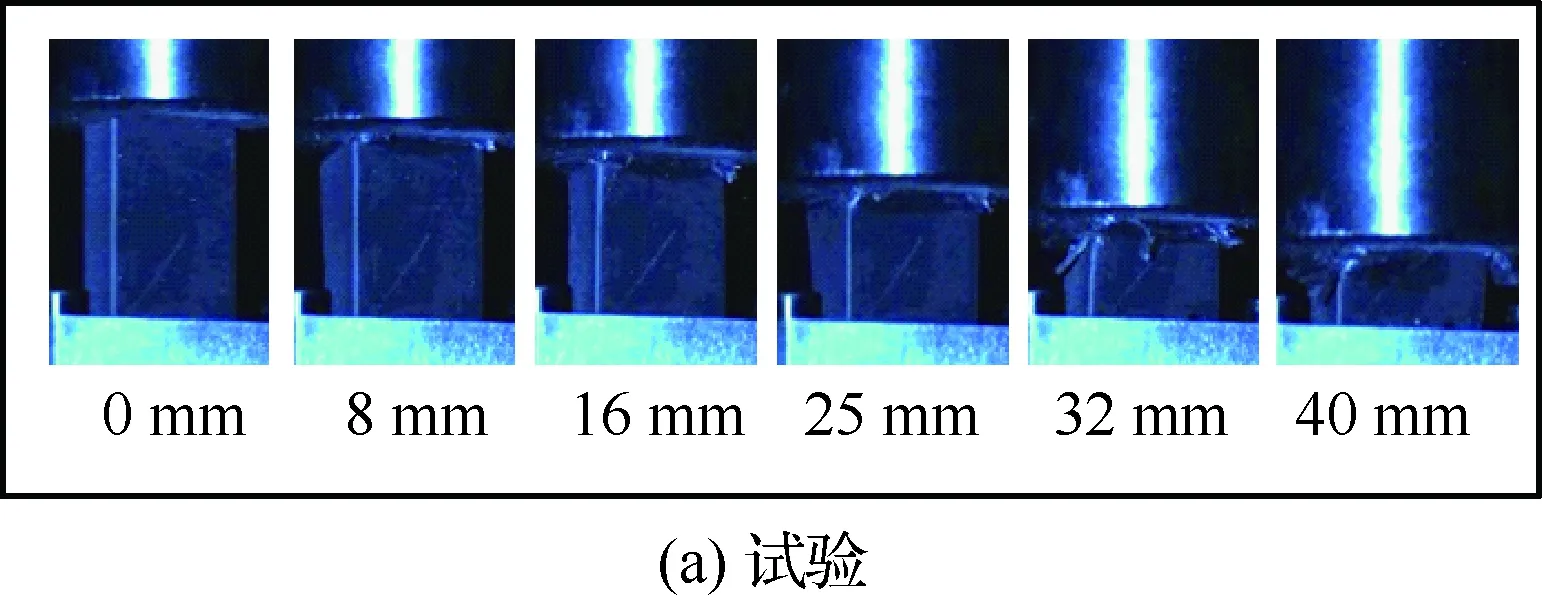

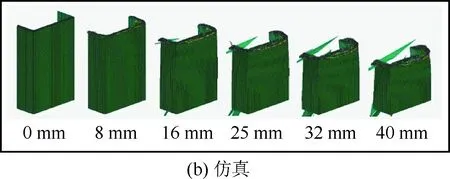

以[0/90]3s铺层试件为例,对比仿真与试验压缩过程,如图14所示。从图14(a)中可以观察到,随着压头的轴向运动,[0/90]3s铺层C型柱试件连续折叠,产生多条横向裂纹,并且拐角区域处纤维与基体完全断裂,呈渐进式压缩破坏。在图14(b)展示的有限元仿真结果中,贴近压头的C柱顶端单元依次删除,整体上呈渐进式压缩破坏过程,与试验吻合较好。

图12 C型柱试验与仿真载荷-位移曲线Fig.12 Comparison of load-displacement curves of C-channels between test and simulation

图13 C型柱吸能特性参数试验与仿真对比Fig.13 Comparison of energy-absorbing characteristics of the C-channels between test and simulation

图14 C型柱试验与仿真压缩过程对比Fig.14 Comparison of crushing processes of C-channel between test and simulation

4 结 论

1) 通过研究壳单元的应力-应变曲线,明确了Lavadèze材料单层模型、Puck IFF基体失效准则和Yamada Sun纤维失效准则中参数的物理意义和数值意义,分析并识别了各个参数的取值方法。结合试验测得的材料应力-应变关系,并通过参数标定、反演等方法给出了材料模型参数的建议取值。

2) 对每个铺层都单独建立一层壳单元,并通过胶黏单元将各层壳单元“层合”在一起。这种层合壳模型可以在一定程度上模拟层间基体失效并捕捉压缩过程中试件发生的分层破坏及其能量耗散的行为。

3) 采用复合材料Lavadèze单层模型建立层合壳C型立柱,选用Puck IFF基体失效准则与Yamada Sun纤维失效准则相配合,能够较好地模拟渐进压缩破坏过程,并且压缩载荷和比吸能的仿真结果与试验结果吻合很好。