大型机翼整体壁板系统化喷丸成形技术

2019-03-04赵安安张贤杰高国强刘立彬王永军

赵安安,张贤杰,高国强, ,*,刘立彬,王永军

1. 航空工业西安飞机工业集团(有限)责任公司,西安 710089 2. 西北工业大学 机电学院,西安 710072 3. 中国人民解放军驻西安飞机工业(集团)有限责任公司军事代表室,西安 710089

大型机翼整体壁板是现代大型飞机重要的承力整体结构件并且通常直接构成飞机的气动外形,其成形制造一直是现代大型飞机制造中的关键技术问题之一。利用大量高速弹丸撞击试件表面形成的残余挤压应力使试件成形的喷丸成形技术目前是现代大型轻质高强铝合金机翼整体壁板成形的首选技术方法[1],所有采用金属机翼壁板的新型号大飞机的研制都必须解决大型机翼整体壁板喷丸成形的问题[2]。但实际的生产实践表明,即使已经投入生产的大型机翼整体壁板,在喷丸成形过程中仍然普遍存在成形尺寸和外形不稳定即成形误差的问题,有时这种成形误差会严重影响壁板零件的成形质量和交付周期。有多种因素会导致大型机翼整体壁板的这种喷丸成形误差,比如壁板的平面板坯尺寸误差、成形工艺参数误差、环境温度变化、壁板内应力等,这些因素往往是非线性的而且在壁板成形过程中相互耦合影响,使壁板的成形误差在现象上表现为难以准确预测。而各因素对长度在104mm量级、具有双曲外形的机翼壁板上所产生的等效应变往往在10-4量级以下,其具体量值和分布的测量困难。因此,如何实现大型机翼整体壁板精确喷丸成形是一个复杂的系统化问题。但到目前为止,大型机翼壁板喷丸成形方面的诸多研究往往只是侧重于某一个方面,如平面板坯的设计、成形参数的设计等,因此,有必要将大型机翼整体壁板喷丸成形各个方面的问题综合起来,采用系统化的方法对各项因素的影响进行研究,从而实现大型机翼整体壁板的精确喷丸成形。所谓大型机翼整体壁板的系统化喷丸成形是指采用喷丸的成形方法并综合应用多种技术手段和误差控制方法以较高的效率、较低的返修率使壁板成形为所要求的形状和尺寸并满足相应的精度要求。

在各项影响因素中,平面板坯的准确度对大型机翼整体壁板的成形准确度有直接的影响,因为最终状态的整体壁板件都是由平面板坯经塑性变形而来的。有关平面壁板板坯的设计计算已有多种方法提出,比如采用厚度不变假设的不可展壁板曲面最小差量协调展开[3],基于面积不变假设的几何模拟法壁板蒙皮曲面展开[4],采用曲面优化展开映射以及特征分解、映射与重构的整体壁板板坯优化展开建模[5]等。这些方法都可以在一定的条件下给出平面板坯的形状尺寸,但不同方法所能达到的准确度并不相同。此外,大型机翼整体壁板的平面板坯在加工过程中由于内应力的释放和切削力的作用,在加工后容易发生较大的翘曲变形和尺寸偏差。而在随后的喷丸成形过程中,由于受温度、预应力、喷丸参数波动等因素(这些因素通常不被考虑在板坯计算模型之内)的影响,可能进一步导致成形后的壁板尺寸超差,比如在机翼弦向和展向上发生延展变形导致的成形壁板超差[6]。因此在实际的工程应用中有必要对板坯的数控加工变形进行控制,并根据实际的壁板变形情况对壁板板坯进行补偿修正以提高壁板成形准确度[7]。

影响机翼整体壁板喷丸成形准确度的另一项重要因素是喷丸参数。然而不同喷丸参数所对应的变形作用是一个受喷丸气压、弹丸尺寸、弹丸流量、弹丸分布、材料预应力等多个因素综合影响的复杂问题。目前喷丸参数设计方面的研究仍然主要集中在喷丸参数所对应的变形作用本身这一较为单一的目标上。比如采用阿尔门强度[8]或者类似阿尔门强度的方法建立试件变形与喷丸参数之间的关系[9-10],并以此给出壁板喷丸成形所需的量化喷丸条件[11],或者采用人工神经网络(ANN)技术等方法[12-13]对喷丸参数进行预测。更为直接的方法则是建立喷丸变形与喷丸参数之间的力学关系模型,使喷丸参数可直接计算[14]。对应的整体成形效果则可采用数值计算的方法对喷丸成形过程进行模拟预测[9,15-20]。为了提高喷丸成形的能力,还可以采用预应力喷丸的方式促进某些方向上的变形[21-25]。

综上所述,虽然板坯计算、板坯加工、喷丸参数设计或成形效果模拟等单个方面的研究对于解决大型机翼整体壁板精确成形问题是十分必要的,但是仅解决某一个方面的问题并不能全面解决大型机翼整体壁板精确喷丸成形的问题,而是需要系统化地将这些技术手段综合起来,同时加以考虑环境温度、喷丸参数控制精度等因素的影响,才能实现大型机翼整体壁板的精确喷丸成形。本文提出并实施了一种综合整体壁板板坯优化计算、喷丸成形工艺参数综合设计并考虑环境因素影响的系统化喷丸成形技术方法,其中,整体壁板板坯的优化计算用于精确确定成形所需的大型机翼整体壁板平面板坯,综合优化铣切加工方法用于控制大型壁板板坯的加工变形,喷丸成形工艺参数综合设计用于准确计算成形所需的喷丸参数,而环境因素则综合考虑环境温度变化所引起的材料热胀冷缩以及喷丸环境温度等因素对喷丸变形所产生的影响以消除大型机翼整体壁板喷丸成形工艺中因环境因素所引起的尺寸不稳定问题。壁板喷丸成形的工程实践表明,这种系统化的喷丸成形方法可有效解决大型机翼整体壁板喷丸成形尺寸不稳定的问题,从而实现大型机翼整体壁板的精确喷丸成形。

1 大型机翼整体壁板喷丸成形精度影响因素分析

与研制阶段的主要目的在于获得可行的工艺方法不同,进入批量生产阶段或者以精确成形为目标的大型机翼整体壁板喷丸成形研究的主要目标则在于确定成形系统中能够对成形准确度产生影响的各种因素及其定量化表示。

假设壁板的平面板坯在空间中的构形(壁板的初始构形)为Π0,在喷丸产生的塑性变形梯度场Fp以及由环境温度变化引起的热膨胀变形梯度场FT作用下,最终壁板的三维空间构形Π可表示为

Π=FTFpΠ0

(1)

其中,在参考构形坐标系X=(x,y,z)内

(2)

将式(2)代入式(1)后可得

(3)

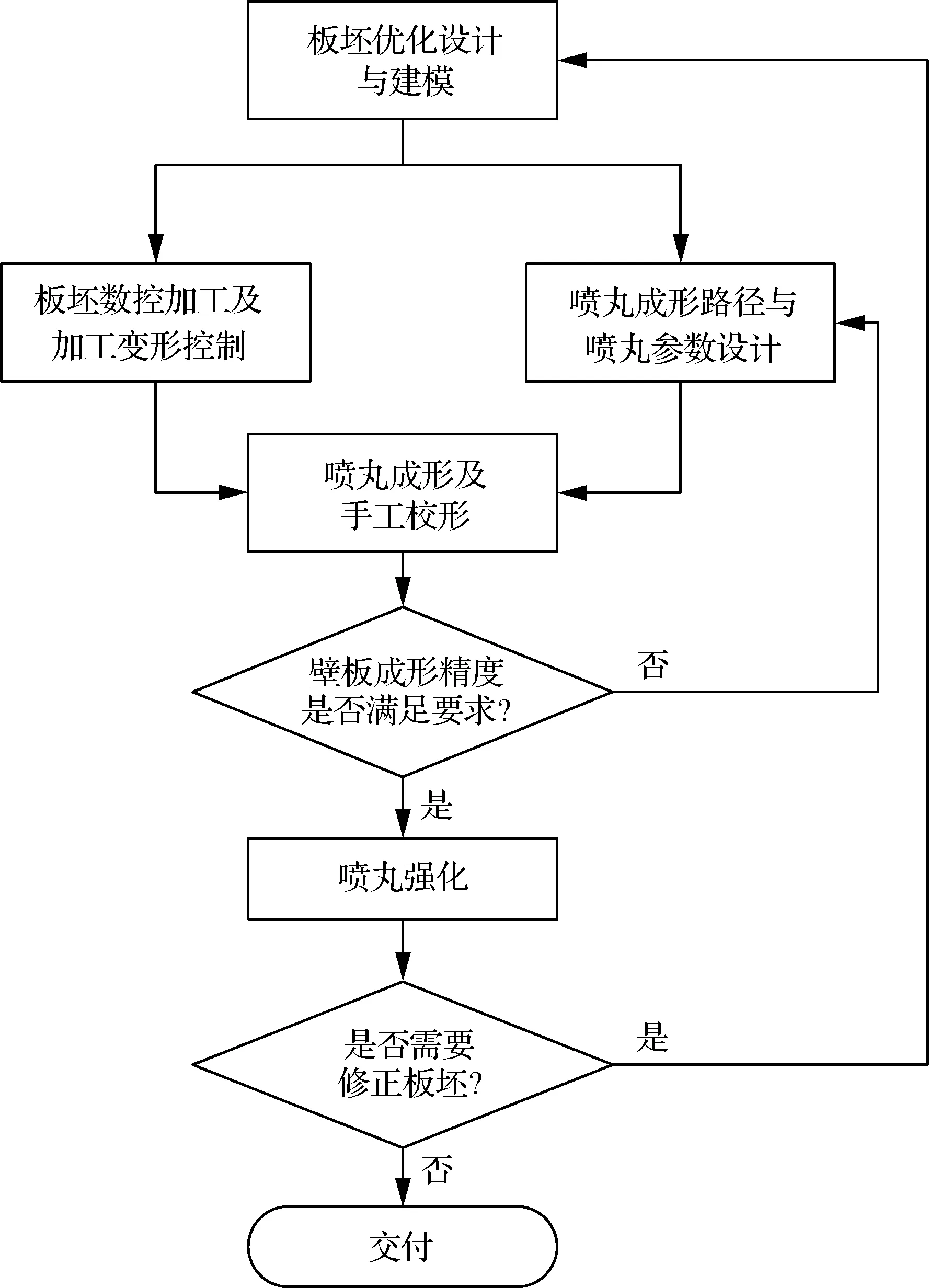

由式(3)可以看出,壁板板坯的形状和尺寸对最终的壁板形状和尺寸有直接的影响,而喷丸和热胀冷缩则通过对板坯构形Π0的形状变化张量场∂up/∂X和∂uT/∂X对最终成形件的尺寸和形状精度产生影响。因此,实现壁板精确成形的首要条件是提高板坯的准确度(计算准确度和加工准确度),在此基础上进一步控制喷丸和热胀冷缩的变形作用。而由于喷丸和热胀冷缩作用与板坯的关联性,由喷丸和热胀冷缩作用产生的变形误差还可以通过对板坯的修正来减小,从而实现大型机翼整体壁板的精确喷丸成形,这种修正反馈关系如图1所示。

图1 大型机翼整体壁板精确喷丸成形流程Fig.1 Flow chart of precise shot peen forming of large integral wing skin panels

2 板坯优化设计

所谓板坯设计是指具有空间曲面形状的目标壁板件几何模型计算平面板坯的形状尺寸并建立其几何模型。根据前述的结论已知板坯的准确度对于大型机翼整体壁板喷丸成形的准确度具有重要影响。而要提高板坯设计的准确度,显然应将板坯设计与壁板喷丸变形的特点结合起来。这种结合可以分为两个方面:一个方面是根据理想的变形条件和假设对壁板的板坯进行优化计算;另一个方面是在已有的优化板坯的基础上,根据由板坯优化计算模型中被忽略掉的因素以及实际环境因素所造成的成形误差对板坯做进一步的修正,最终得到准确的平面板坯。

2.1 优化计算模型

从几何学的角度看,整体壁板从平面板坯成形为具有空间几何曲面形状的成形件的过程,本质上也是一个整体壁板几何体从平面状态到空间状态的映射过程。但是,由于喷丸塑性变形对曲面的延展作用,在该映射过程中几何体的一些几何性质会发生变化,比如外形曲面高斯曲率的变化。成形前平面板坯的外形面通常都是平面,显然其高斯曲率处处为零;但成形后的目标外形面往往变成双曲面,如马鞍形面、双凸面、超临界翼型曲面等。这导致的一个问题是从平面板坯到成形壁板件的几何体之间不再存在保长映射,而是在相应的区域必须发生一定的延展或收缩变形才能实现壁板成形的几何体映射。相应地,作为该成形映射过程的逆过程,壁板平面板坯的求解也不存在保长映射。因此,采用面积不变、等变形协调等几何方法确定的平面板坯必然是多解的,这对于大型机翼整体壁板的精确喷丸成形显然是不利的。一种能够使平原板坯的解唯一且最优化的方法显然是必要的。

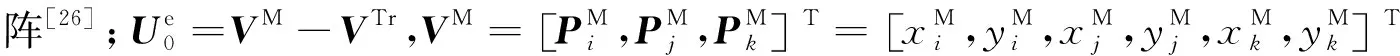

从塑性力学的角度看,塑性成形工艺的一个重要特点是加载路径的多样性,但很显然,在能够达到目标形状的众多加载路径中存在一个能够使总变形能最小的解。假设从成形壁板几何体到平面板坯几何体的一种映射为

Mapping:Π→Π0

(4)

这种映射在整体壁板上所对应的几何单元e的变形可表示为

(5)

由此可构建平面板坯通过塑性变形映射到空间壁板时的变形位能泛函为[27]

(6)

式中:D为壁板材料的应力-应变关系矩阵;t为壁板在该单元处的厚度;S为平面单元e的面积;Ke为单元刚度矩阵;Ue为单元结点位移矢量。

对式(6)取一次变分可得使壁板成形所需变形能为最小的优化计算模型为

(7)

式中:K、U、q0分别为壁板整体的刚度矩阵、变形位移和结点载荷,且

图2 成形壁板与平面板坯映射关系Fig.2 Mapping relation between deformed and plane wing skin panels

以上板坯优化计算模型通过迭代优化计算,可以实现壁板成形所需变形能最小,从而降低成形难度并有利于提高成形精度。而对于外形曲面是可展曲面的整体壁板,由该计算模型可得到与外形曲面成保长映射关系的平面板坯,即可展曲面的精确解。

2.2 板坯加工变形控制

大型机翼整体壁板板坯加工变形主要是由毛坯材料中的内应力在铣削加工过程中的不均匀释放造成的。大型机翼整体壁板零件尺寸大,结构复杂且不对称,不同部位处的材料去除量相差悬殊,这些因素是导致内应力不均匀释放的重要原因。针对这些特点,采取加工应力释放槽、等高线式加工和对称加工相结合的方法可有效减小大型壁板件的铣削加工变形。所谓等高线式加工方法是指在厚度方向上采取等高逐层递减、等余量切削去除材料的加工方法,这种加工方法结合高速铣削有利于材料内应力的均匀释放。所谓对称加工法是指以对称而非传统的顺序加工方式对壁板平面内的各区域进行加工,从而使壁板在加工过程中受力均匀,有利于减小翘曲变形。结合通过试验优选出的合理切削参数和刀具,可以使尺寸为17 000 mm×2 400 mm×31.75 mm、材料为7055-T7751的大型壁板件在完成数控加工后沿任意方向的翘曲量不超过5 mm。而在实验件加工时由于采取了顺序加工的方式,所得到的平面板坯在外表面上产生了高度达60 mm的翘曲变形,对后续的喷丸成形造成了严重的不利影响。一般地,对于喷丸成形大型机翼整体壁板,不大于5 mm的翘曲变形可通过后期的喷丸校形调整补偿得到最终符合要求的气动外形,而超过此范围的较大的加工变形翘曲则会给大型机翼整体壁板的喷丸成形产生不利影响。

2.3 板坯修正模型

由微观因素比如变形织构以及由随机因素比如喷丸参数波动等因素对壁板喷丸成形产生的影响一般难以包含进板坯优化计算模型中,针对这些因素综合起来导致的壁板成形误差,一种简便有效的解决方法就是根据实际的变形情况对板坯进行修正,从而提高喷丸成形的精度。

对于在成形极限范围内的大型机翼整体壁板,通过合理的喷丸参数设计以及喷丸校形,其曲面外形基本均可达到成形精度的要求,而成形偏差或超差的部分主要表现为两种形式:一种是长度超差,另一种通常表现为侧向弯曲变形超差,又称“马刀弯”。

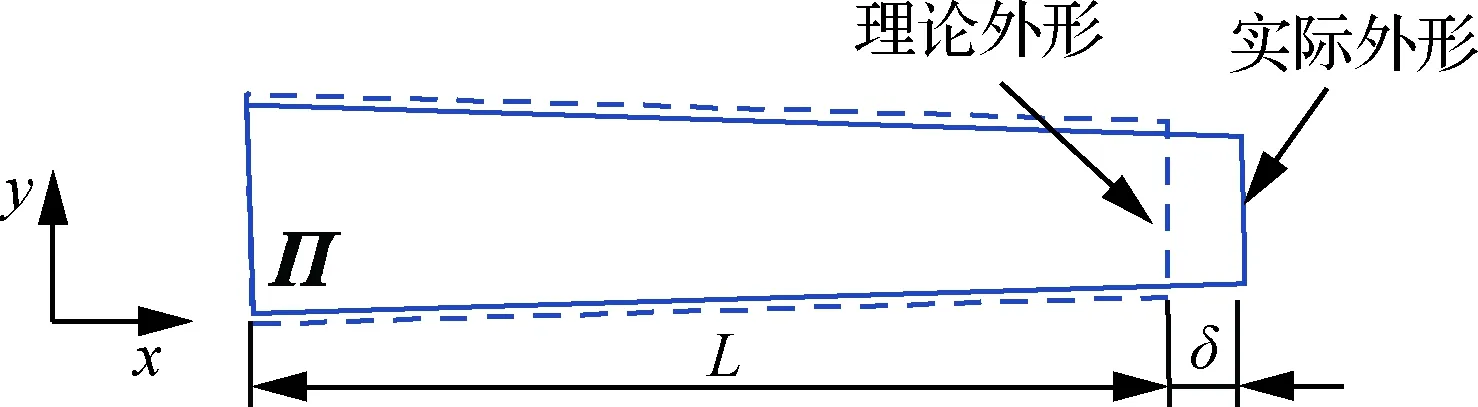

长度超差的主要原因是实际的喷丸强度超出了预期,或者环境温度变化与喷丸作用的耦合以及材料内应力释放等因素导致实际的变形量超出了预期。由于喷丸和温度变形等因素造成的延展变形率一般都在10-4量级以下,因此,长度超差一般表现在大型机翼整体壁板的长度方向上,如图3所示。

(8)

式中:

当m=n=x时,

其他情况(m,n=x,y但不同时取x)时,

其中:uc为修正位移场;L为壁板的长度;δ为壁板的长度偏差。

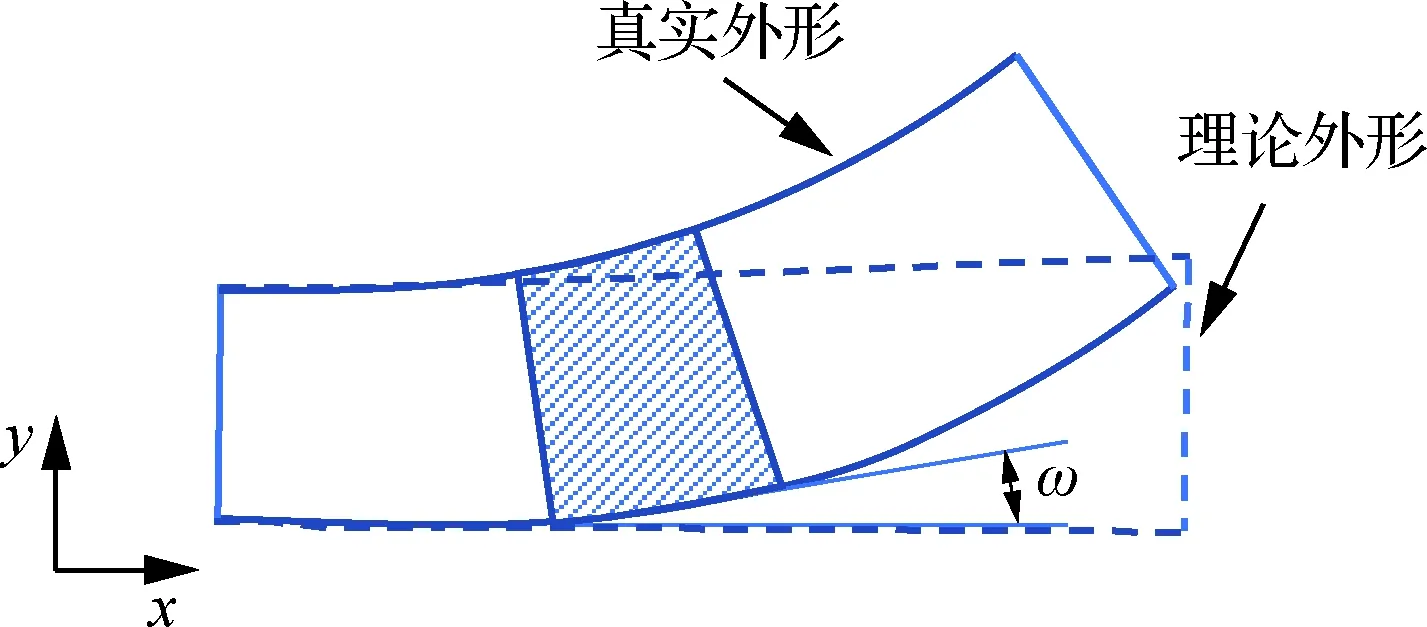

当板坯因喷丸作用不对称、板坯结构的刚度不对称或材料微观结构等因素导致成形后发生稳定的侧向弯曲变形时,此时需要对板坯进行弯曲修正。假设成形后壁板在某个区域的弯曲角为ω,如图4所示。

图3 大型机翼整体壁板喷丸成形长度偏差示意Fig.3 Schematic representation of length deviation of shot peen formed of large wing skin panel

图4 大型机翼整体壁板喷丸成形侧向弯曲偏差示意Fig.4 Schematic representation of lateral torsion deviation of shot peen formed of large wing skin panel

(9)

式中:

其中:η为修正系数,由实验确定。

显然,弯曲修正矩阵不能作用于板坯全部区域,而只能作用于由实测确定的侧向弯曲变形区域。在同时存在长度偏差和侧向弯曲偏差的情况下,可以采用组合修正的方式对板坯进行修正,即

(10)

3 精确喷丸参数综合设计方法

3.1 精确喷丸参数设计流程

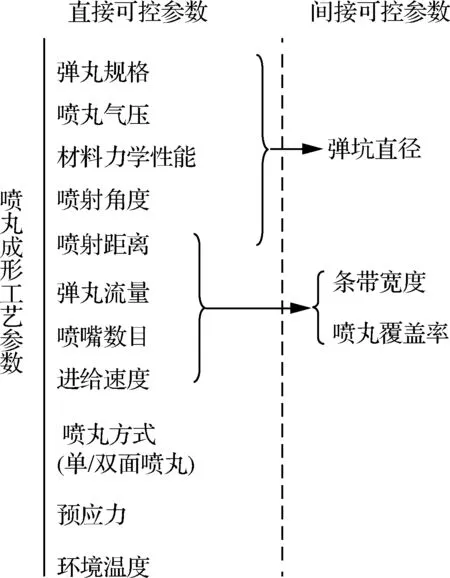

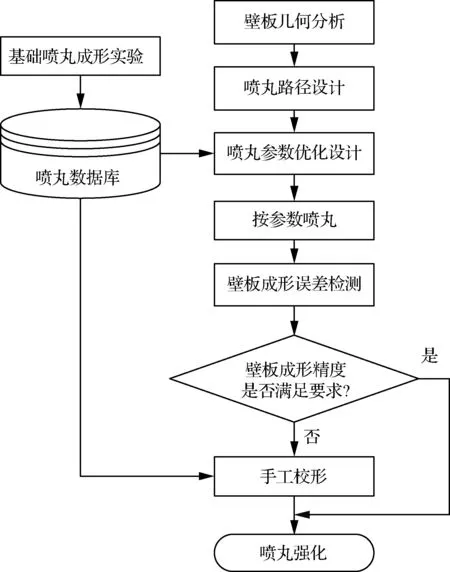

在喷丸路径确定的条件下,喷丸参数的精确计算是实现大型机翼整体壁板精确成形的关键环节之一。在实际的喷丸成形工艺中,喷丸参数有多个方面(如图5所示)。这些工艺参数大致可分为直接可控参数(如弹丸的规格、喷丸气压、试件的进给速度等可直接改变的参数)和间接可控参数(如弹坑直径、条带宽度、喷丸覆盖率等由直接可控参数作用后产生的参数)。通常这些参数中的任何一个发生改变后都将导致受喷试件变形量的改变。但在实际的工程实践中,由于实际条件的约束,经常作为变量调整的工艺参数是试件的进给速度、喷丸气压、预应力和喷丸方式(单面喷丸或双面喷丸),特别是在适当的条件范围内,仅将壁板零件的进给速度作为可变工艺参数来进行调整以使受喷壁板件产生不同程度的变形。这些喷丸参数的调整在本质上则是对间接可控参数(如弹坑直径、喷丸覆盖率)的调整。又由于塑性变形本构关系的非线性、壁板变形的几何非线性等因素的影响,喷丸成形工艺参数与变形效果之间是典型的多对一型的非线性关系。图6所示是针对喷丸参数与试件变形之间这种关系的特点所建立的基于数据库的精确喷丸参数设计流程。

在图6所示的流程中,精确喷丸参数设计的基础有两个:一个是基础喷丸成形实验,另一个是基于壁板三维几何模型的壁板几何分析。基础喷丸成形实验的主要目的是测定材料变形对各喷丸参数的精确响应。这些数据存入数据库后,可供喷丸参数设计工具使用,比如关系曲线拟合、人工神经网络训练等,并最终用于对喷丸参数或变形的预测。壁板几何分析的主要目的是获得壁板在任一点处的曲率、厚度、延展变形量等与喷丸变形相关的物理量。根据喷丸变形量和基础实验中获得的材料变形对喷丸参数的响应规律,利用喷丸参数设计工具即可完成喷丸参数的设计。

由于实际工程中存在一些随机因素,比如温度、机械加工造成的工件表面残余应力、材料内部微观组织结构等,实际的大型机翼整体壁板在按设计的喷丸参数一次喷丸成形后所得到的形状与目标形状相比往往存在一定的误差,此时则需要根据实际的误差情况进行一定的手工校形,最终使壁板件以一定的精度成形为所要求的形状。手工校形时,也可利用喷丸数据库中存储的手工校形数据对校形喷丸参数进行辅助选择,以提高手工校形的效率和准确度。

图5 喷丸成形工艺参数及其关系Fig.5 Parameters of shot peen forming and their relationships

图6 基于数据库的精确喷丸参数设计流程Fig.6 Flow chart of precise designing of shot peen forming parameters

3.2 基于实验的喷丸参数预测方法

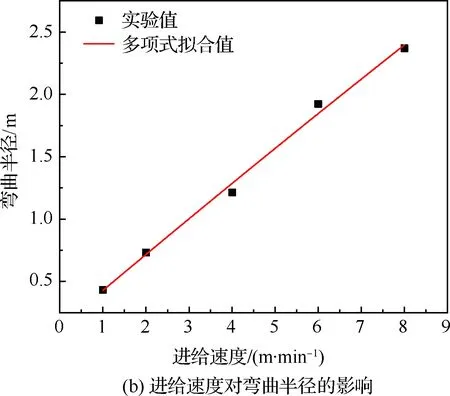

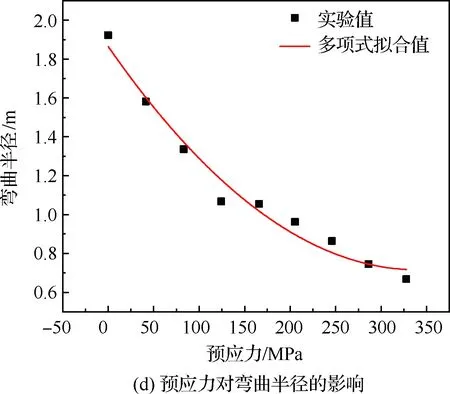

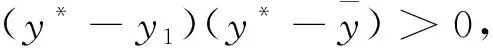

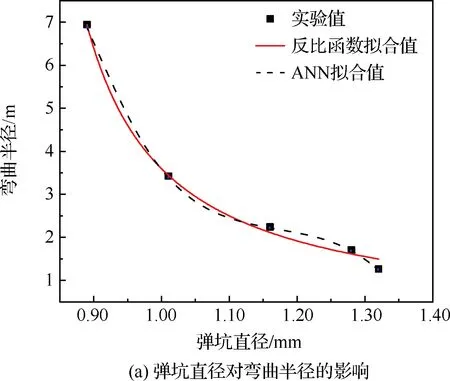

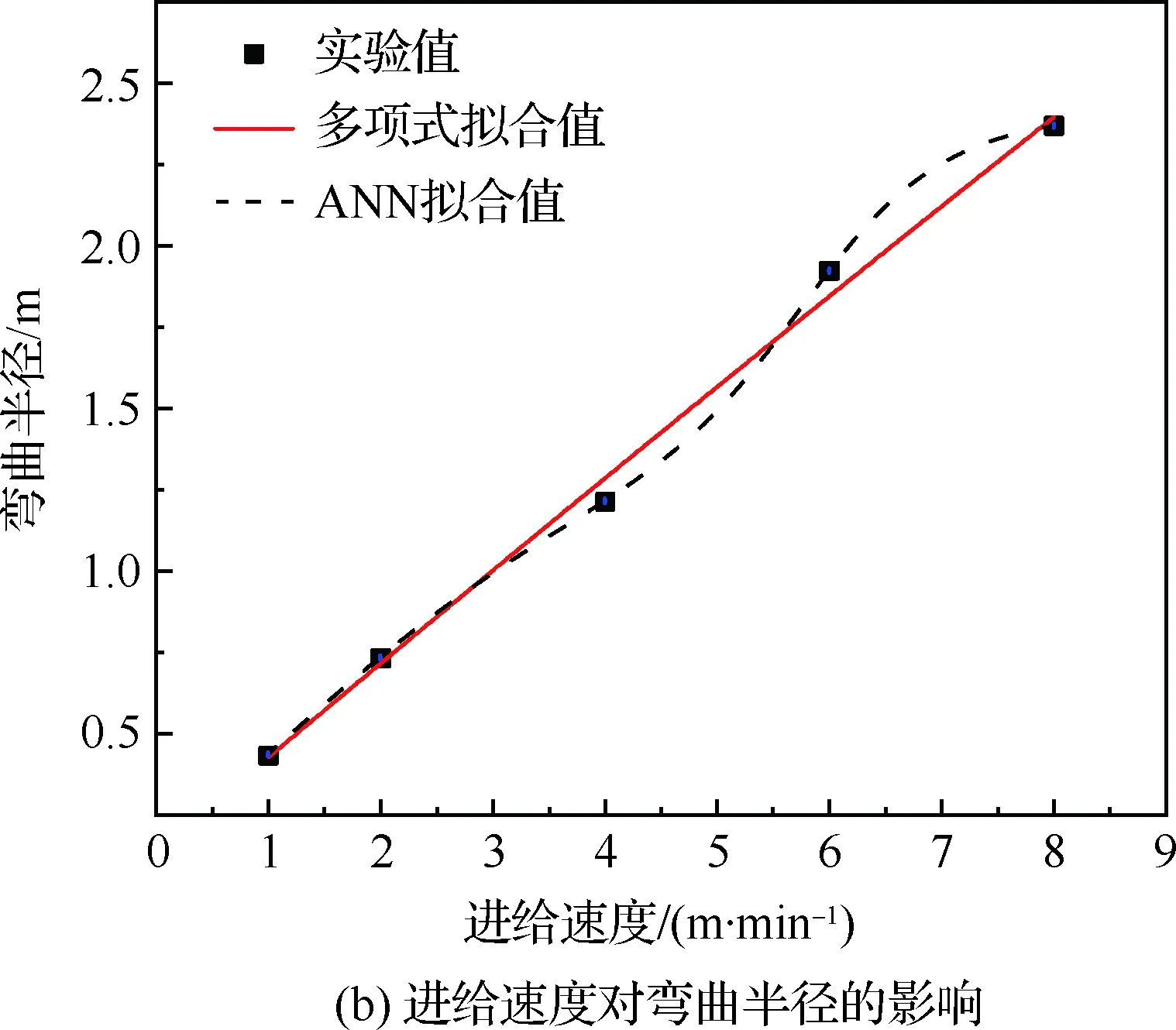

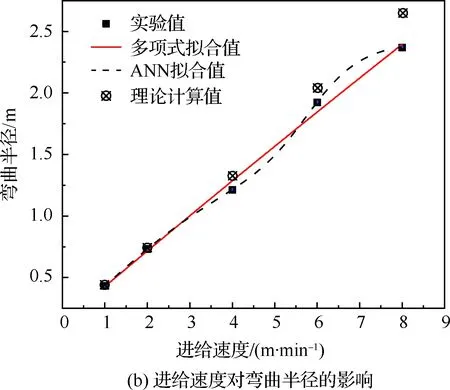

几种常用的航空铝合金(如7055T7751、7075T6、2024T351等)的喷丸成形实验表明,在适当的喷丸条件(比如单面窄条喷丸或双面窄条延展喷丸)下,材料对某一项喷丸参数的变形响应通常都可以用简单的函数(如多项式、幂函数、指数函数等)拟合,如图7(a)~7(c)所示(对应的喷丸条件见表1中的条件1~条件3)。试件的喷丸变形同样受到试件预应力状态的影响,如图7(d)所示(对应的喷丸条件见表1中的条件4)。其中的预应力是指试件等曲率弯曲后外凸表面上按简单弯曲变形换算得出的表面拉伸应力。这表明试件的变形响应是喷丸参数(包括预应力)的连续函数,在一定的参数变化区间内可以利用拟合函数对试件变形或喷丸参数进行插值计算,这是基于实验数据对试件喷丸变形或喷丸参数进行精确预测的物理基础。

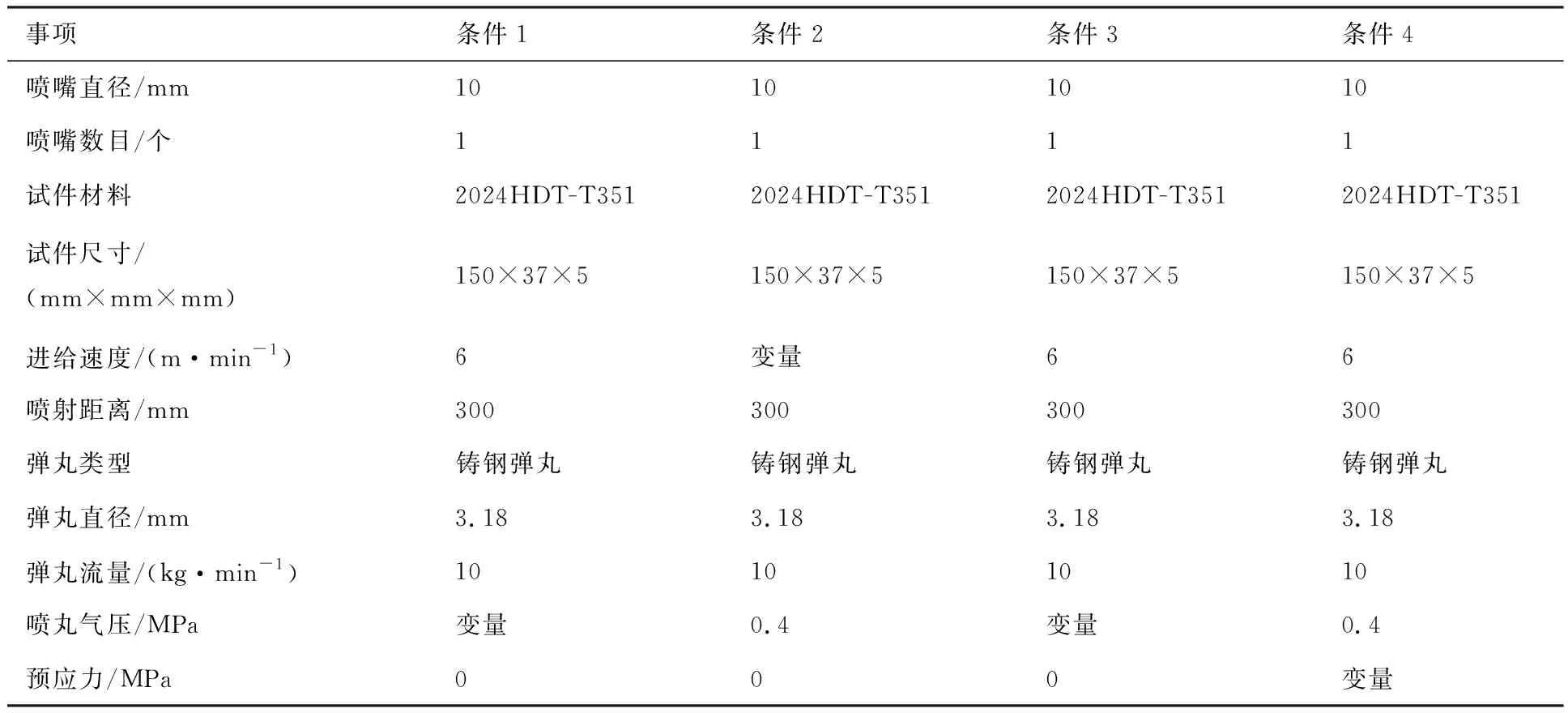

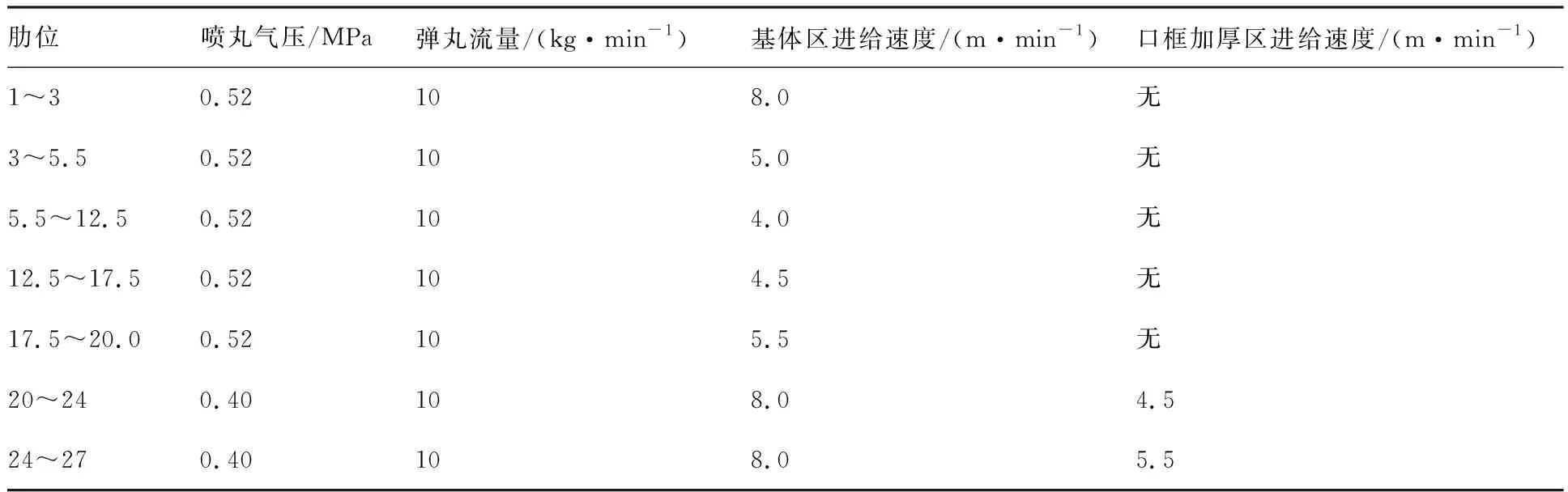

表1 喷丸成形实验条件Table 1 Parameters for shot peen forming experiments

图7 弯曲喷丸变形与喷丸参数关系的多项式拟合Fig.7 Polynomial fitting of relationships between shot peening deformation and peening parameters

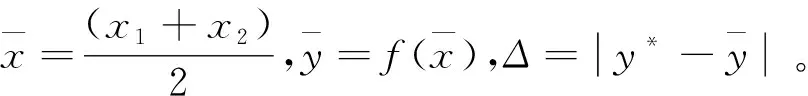

假设对于某喷丸变形量y由实验确定的拟合函数为y=f(x),其中x为对应的喷丸参数。基于拟合函数关系确定变形量y*所对应的喷丸参数x*的算法流程如下:

步骤1确定y*所对应的左右邻接点(x1,y1)、(x2,y2),其中x1为由实验确定的与变形量y1对应的喷丸参数,x2为与变形量y2对应的喷丸参数,x1 否则: 通过循环计算,即可得到一定精度的喷丸参数,其准确度取决于实验数据的准确度和控制阀值ξ的大小。 由于喷丸变形对喷丸参数非线性、连续性响应的特点,对于多参数的情况,也适合采用人工神经网络的方法对喷丸参数或者试件变形进行预测。图8(a)和(b)所示的是利用软件MATLAB Version 9.2的神经网络拟合模块Neural Net Fitting APP对图7(a)和(b)中数据关系进行拟合所得到的结果(对应的喷丸条件见表1中的条件1~条件2)。所采用的神经网络是由2个S形隐含神经元和1个线性输出神经元两层构成的前馈网络,并采用模块中的Levenberg-Marquardt反向传播(BP)算法对网络进行训练。由图中的拟合结果可以看出,合理的人工神经网络模型也可以有效地拟合喷丸参数或受喷试件的变形。 图8 喷丸变形与喷丸参数关系的人工神经网络拟合Fig.8 Artificial neural network fitting of relationships between shot peening deformation and peening parameters 虽然拟合函数、人工神经网络等技术可以以一定的精度对喷丸参数或变形进行预测,但由于拟合函数一般不能反映变形的机理,而人工神经网络一般是通过隐含层和输出层上的传递函数以及作用在传递函数上的权值来对特定对象关系进行隐式模拟,因此,在参数超出实验数据的范围或需要进行显式分析计算的情况下,依靠实验数据拟合计算或人工神经网络拟合预测的方法在使用上并不方便。文献[14] 的研究表明,在喷丸成形工艺所涉及到多个参数中(如喷丸气压、进给速度、弹丸流量、喷射距离等),对受喷试件变形起本质作用的是弹丸撞击形成的凹痕半径及凹痕的分布。根据喷丸作用在试件表面所形成的凹痕在给定截面上的分布及其对应的挤压应力在截面上所产生的作用力和力矩的平衡,可建立凹痕分布与试件变形之间的关系。 对于条带宽度为Ls、弹丸流量为fs(单位时间流出弹丸的个数)、厚度为t、喷嘴相对壁板的面内移动速度为v、单个弹丸撞击形成的塑性区深度和直径分别为hp和φ的单面喷丸,板件的弯曲半径为 (11) 对于对称双面喷丸,试件的延展变形为 (12) 由式(11)和式(12)可以看出,在单面或双面条带喷丸条件下,对于给定的喷丸参数和试件几何参数,可以计算出相应的试件变形弯曲半径r或延展率ε。或者反过来,对于给定的弯曲半径或延展变形量以及试件几何参数,可计算所需要的喷丸参数,如进给速度v、弹丸撞击形成的塑性区深度hp和直径φ、弹丸流量fs等。而且,根据以上关系式,还可以确定能够实现给定变形量的喷丸参数组合,这些组合条件可进一步用于在工程实践中根据特定工程目标对试件在不同区域或位置上的喷丸条件进行优化设计。 图9(a)和(b)所示是与图7(a)和(b)相同喷丸条件下拟合计算、人工神经网络、解析模型计算等不同方法对试件变形的预测对比。计算所用铝合金材料2024HDT-T351的力学性能参数如表2所示,由图中计算结果对比可知解析计算模型也可以对喷丸参数进行计算,其不足之处在于计算准确度往往略低于拟合计算和人工神经网络预测的结果。但是显然解析计算模型具有更为明确的物理意义,可以方便地用于对变形趋势或参数变化趋势的预测,在工程实践中与数值拟合、人工神经网络等方法相结合有利于提高喷丸成形工艺设计的准确度和效率。 图9 喷丸变形与喷丸参数关系的解析计算Fig.9 Analytical calculation of relationships between shot peening deformation and peening parameters 表2 2024HDT-T351铝合金力学性能参数Table 2 Mechanical properties of aluminum alloy 2024HDT-T351 对所提出的大型机翼整体壁板精确喷丸成形技术以某大型客机的下中机翼整体壁板(如图10所示)为对象进行了应用验证。机翼采用大展弦比超临界翼型,壁板具有马鞍形、双凸形并带扭转的复杂双曲率外形,如图11所示。壁板尺寸为16 276 mm×938 mm,厚度采用从2 mm到22 mm 的变厚度设计并带有若干加厚口框、条带和下陷等整体结构。壁板材料为2024HDT-T351。为满足飞机的长寿命服役要求,需大幅减小装配应力,因此增加了沿翼展方向的检验要求,成形的形状误差要求≤0.5 mm,尺寸误差≤±1.5 mm。 图10 某型飞机下中机翼整体壁板Fig.10 Central bottom wing skin panel of a certain aircraft 图11 壁板外形曲面高斯曲率分布Fig.11 Distribution of Gaussian curvature of contour surface 如果采用传统的喷丸成形方法,该壁板的喷丸成形流程是首先进行基础单元件喷丸成形试验,再开展局部件喷丸成形,最后进行整体1∶1件的喷丸成形,由于未采用优化的板坯设计、精确的喷丸参数设计方法以及未将环境影响因素考虑在内,因此,采用传统的方法对该复杂外形壁板进行喷丸成形通常需要进行大量的迭代试验,研制成本高、周期长,且成形精度不理想。 在本文所建立的精确喷丸成形技术框架下,首先采用式(6)所示的最小变形能模型对壁板平面板坯的形状和尺寸进行优化,优化过程中壁板成形的等效变形能的变化过程如图12所示,由此使壁板板坯达到最优的平面形状和尺寸,减小由板坯平面形状和尺寸引起的误差。所建立的平面板坯几何模型如图13所示。 根据壁板外形曲面几何分析,可确定精确的喷丸成形路径。根据喷丸路径上的弯曲半径及厚度信息,由基础实验数据拟合、人工神经网络预测或解析计算可确定对应的喷丸参数。由实际的喷丸成形试验测得该壁板材料及结构对环境温度的延展喷丸变形响应如图14所示,由线性拟合得该响应关系可近似表示为 图12 等效变形能在优化迭代计算过程中的变化Fig.12 Variation of effective deformation energy with iteration of optimization calculation 图13 壁板的平面板坯及其尺寸Fig.13 Plane blank of wing skin panel and its dimensions 图14 壁板喷丸延展量对环境温度的实测响应Fig.14 Practical extension response of shot peen formed wing skin panel to environmental temperature δ=9.66-0.17T 式中:T为喷丸成形时的环境温度(℃)。 根据式(8)可得对于给定的预期成形环境温度T,该壁板板坯的修正补偿系数为 当m=n=x时, 在其他情况(m,n=x,y但不同时取x)下, 预期的喷丸成形环境温度为5月中旬23~26 ℃,取其中值为T=24.5 ℃,因此壁板对成形环境温度的补偿系数为∂uc/∂x=-3.38×10-4。补偿后的平面板坯模型如图15所示。 图15 修正后的平面板坯及其修正尺寸Fig.15 Modified plane blank of wing skin panel and its dimensions 优化后的喷丸成形参数如表3所示。在喷丸机床上完成喷丸成形后的壁板采用专用的构架样板在每200 mm×200 mm面积上加不超过3.8 kg的沙袋的压力作用下对成形件尺寸和误差进行检测,如图16所示,其外形误差分布如图17所示。 表3 壁板喷丸成形参数Table 3 Parameters of shot peen forming of wing skin panel 图16 喷丸成形壁板尺寸和形状误差检测Fig.16 Checking of dimension and shape errors of the shot peen formed wing skin panel 图17 喷丸成形后壁板外形检验误差分布Fig.17 Distribution of shape error of wing skin panel after shot peen forming by shot peening machine 由检测到的外形误差可知,仍有部分点位(如1.5 m、2 m、11.5 m等)处的成形贴模误差超出≤0.5 mm的设计要求,这主要是由机床的弹丸流量和气压控制误差等因素造成的。对于形状误差超差部分的位置,可采用手持式超声喷丸机进行局部渐进式校形喷丸至外形贴模(形状贴模误差≤0.5 mm)。 大型机翼整体壁板的喷丸成形是一个受板坯尺寸、环境温度、残余应力场等多种非线性因素和工艺参数影响的复杂的系统化工程问题,需要对成形过程的每个环节建立相应的数学模型进行精确控制才能实现壁板件的精确成形。综合起来,至少需要从以下3个方面进行综合的系统化控制,才能实现大型机翼整体壁板的精确喷丸成形: 1) 对整体壁板板坯采用使其总体变形能量最小的优化展开计算方法才能获得使成形误差最小的平面板坯。 2) 对整体壁板的喷丸成形参数设计采用数据拟合、人工神经网络与解析计算模型等实验与机理相结合的综合设计方法,有利于提高工艺参数预测的准确度。 3) 常用壁板铝合金材料的热膨胀变形、喷丸环境温度以及喷丸残余应力场等因素可对大型机翼整体壁板的成形尺寸误差产生显著影响,因此需要将这些因素都包含到大型机翼整体壁板喷丸变形误差控制模型内,才能实现大型机翼整体壁板的精确喷丸成形。 无论是采用复合材料还是轻质合金,大型机翼整体壁板都是现代大型飞机不可或缺的关键结构件。对于轻质合金大型机翼整体壁板件的成形制造,喷丸成形方法未来在与其他技术方法竞争的过程中,以下几个方面的问题仍有待进一步的深入研究: 1) 准确高效率的成形过程数值模拟技术。重点在于建立合适的加载条件、边界条件以及可对大型薄壁件在喷丸表层挤压应力场作用下的变形行为进行准确模拟的单元模型。 2) 预应力喷丸成形的理论模型、精确参数设计方法以及成形过程数值模拟技术。重点在于建立包含预应力参数的喷丸成形理论模型、数值计算模型以及参数预测方法,用于预应力条件下的精确喷丸成形工艺设计。 3) 高精度喷丸变形测量方法。重点在于不同条件(温度、表层残余应力场、结构等)下宏观喷丸试件在应变精度在10-5量级以上的弯曲、延展以及弯曲-延展复合的变形测量方法以及影响因素分析。

3.3 喷丸参数解析计算模型

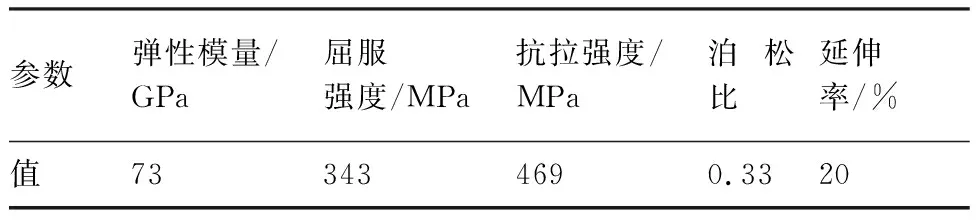

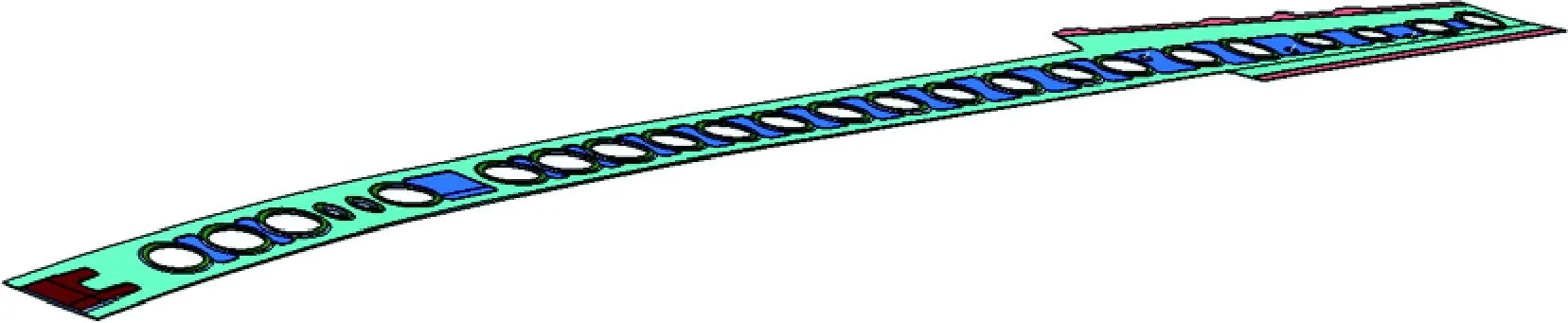

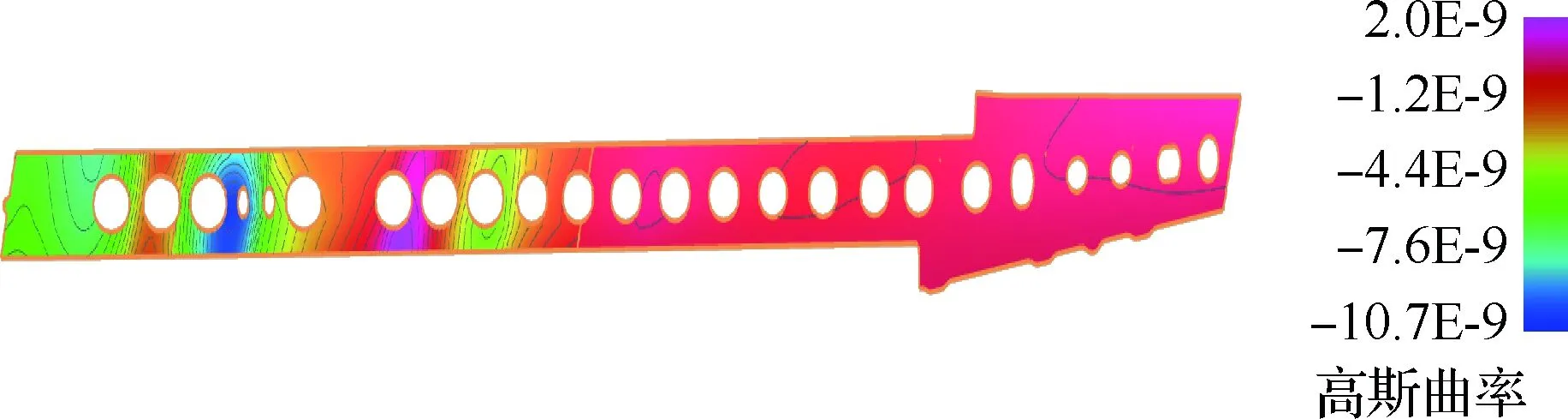

4 工程实例

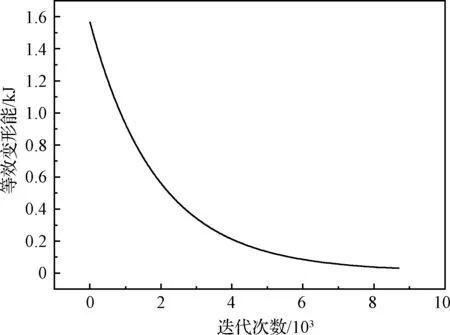

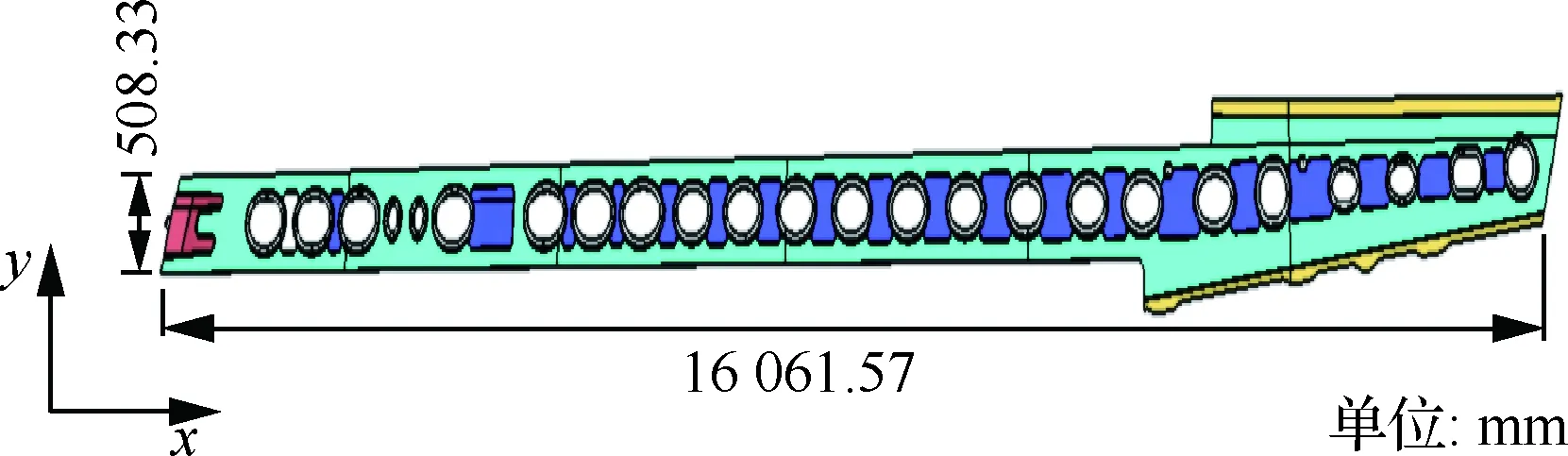

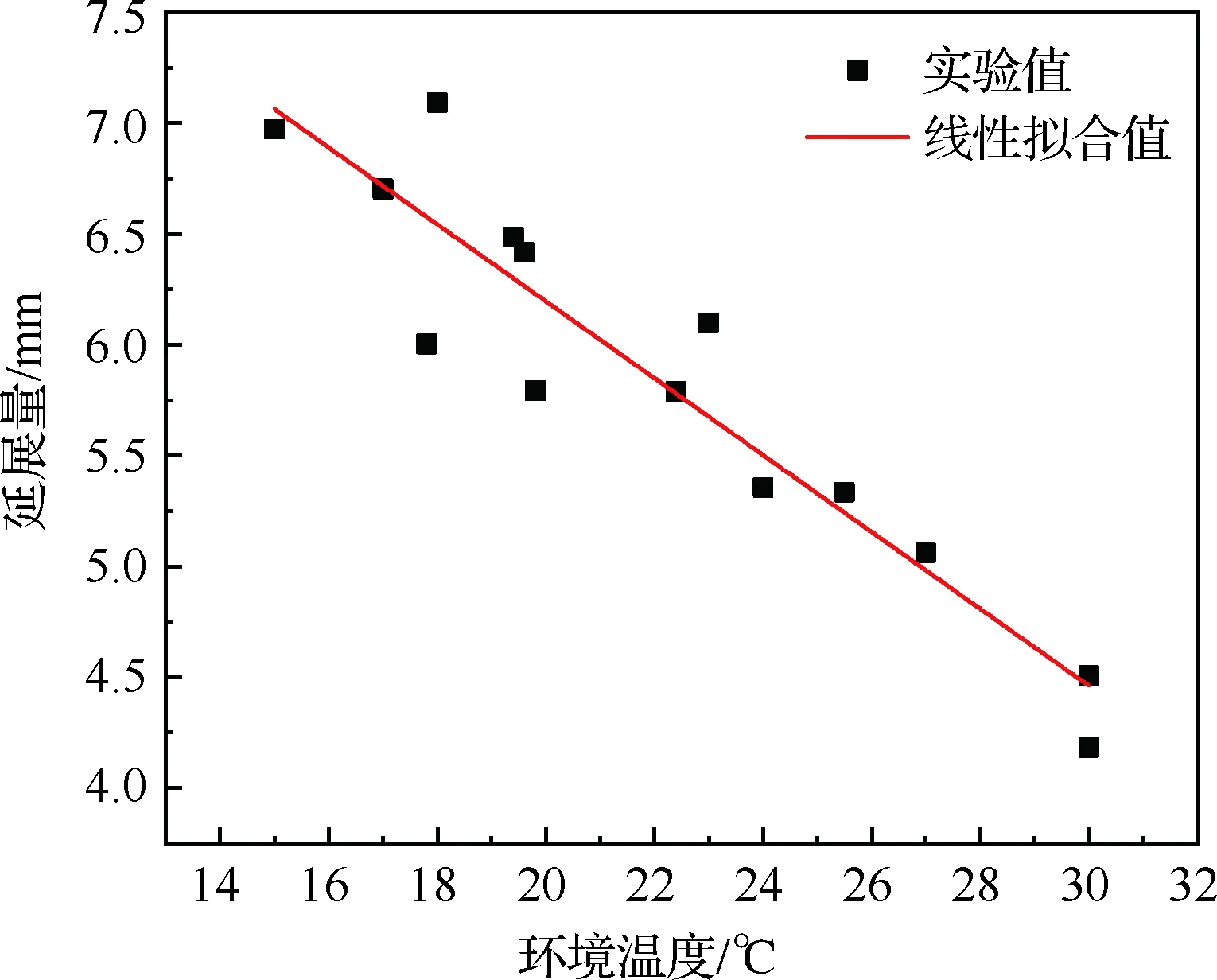

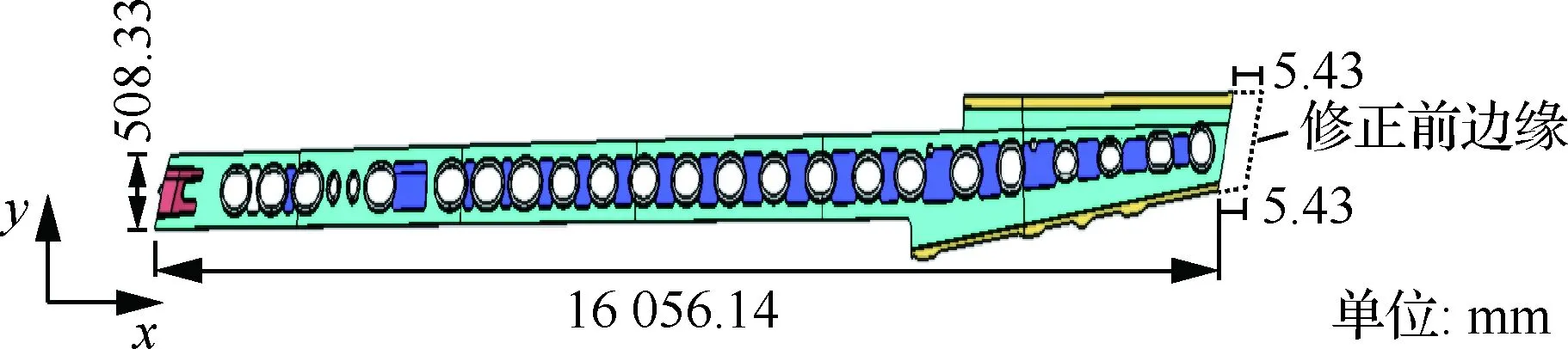

5 结 论