自动铺丝最小间隙路径规划与复合材料锥壳结构制造

2019-03-04段沐枫秦田亮沈裕峰徐吉峰

段沐枫,秦田亮,沈裕峰,徐吉峰

中国商飞北京民用飞机技术研究中心 民用飞机结构与复合材料北京市重点实验室,北京 102211

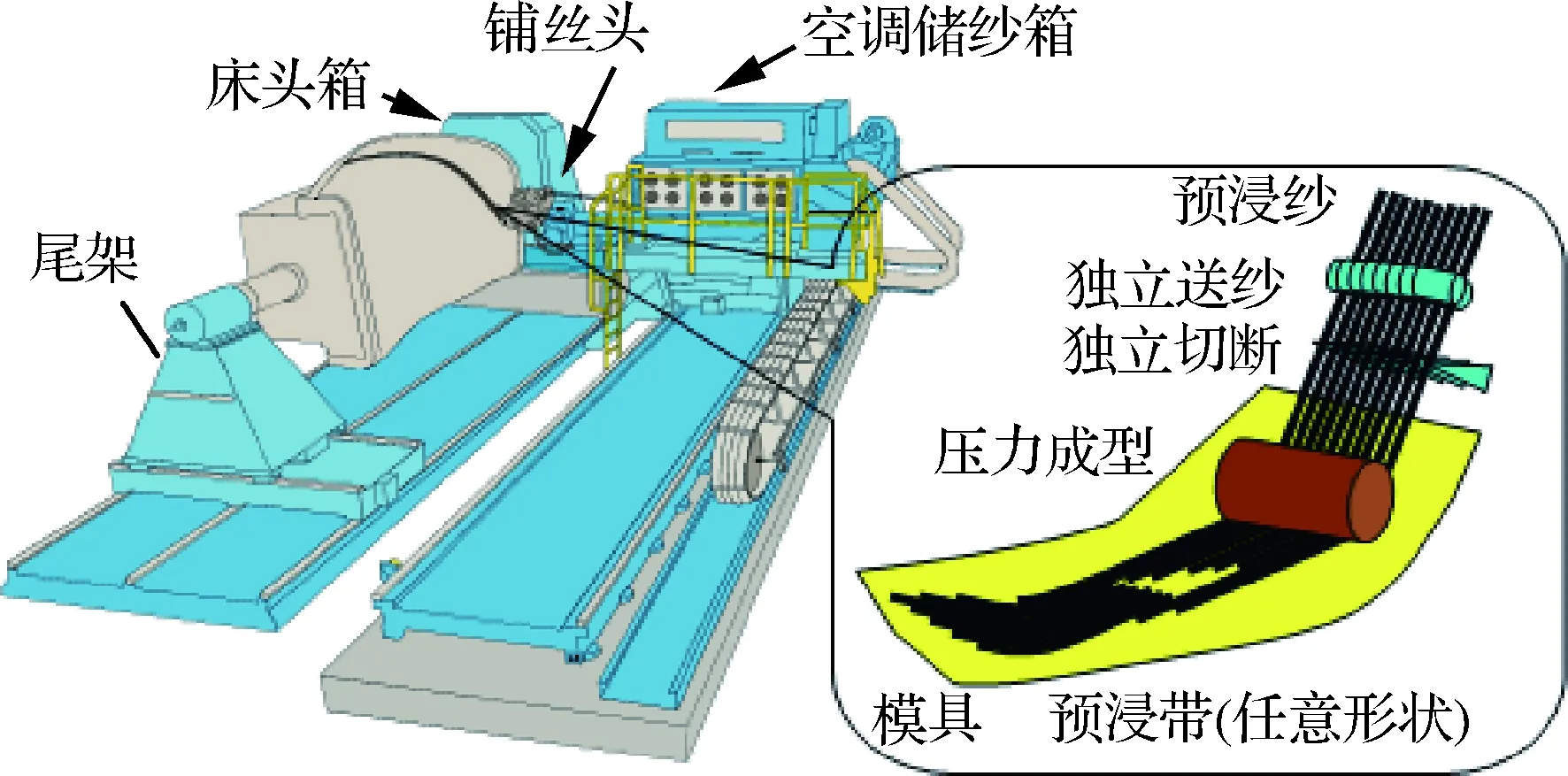

自动铺丝技术(Automated Fiber Placement, AFP)是提高复合材料构件制造效率和降低其制造成本关键技术和重要手段之一。采用多束预浸丝束(标准宽度分别为3.25 mm、6.35 mm和12.7 mm),通过牵引装置独立送丝和断丝,由铺丝头上的压辊将若干并列的预浸纱集束成为一条宽度可变的预浸带,准确铺放在工件表面某一确定位置,进行加热软化并压实定型[1-2],见图1,具有精度高、质量稳定、材料利用率高等优点,尤其适用于复杂机身类回转体结构的整体成型。

图1 自动铺丝成型技术原理图[2]Fig.1 Schematic diagram of AFP technique[2]

先进机型中复合材料的大量使用得益于该技术在机身筒段结构的广泛应用,已成为复合材料机身制造技术先进性的标志。A380飞机首先在其尾段蒙皮采用了自动铺丝技术进行制造;B787复合材料的大量应用也得益于其机身所采用的该技术。不同于B787机身的整体筒段制造方案,A350XWB复合材料机身段的制造则首先分成4片均采用自动铺丝技术制备的复合材料壁板,然后利用由铝合金制成的机身框和其它连接件将这4块复合材料壁板连接装配成机身筒段[3-4]。未来民机要求复合材料用量不低于50%,但目前中国还没有工业化使用自动铺丝设备的经验。

路径规划是对控制铺丝头在加工过程中走向的轨迹算法进行设计。一般是先生成参考轨迹,再根据一定的法则生成覆盖模具表面的一组轨迹。对于复杂的结构形式,合理的路径是保证可制造性及铺贴质量的关键。Shirinzadeh等提出将0°、±45°、90°作为常用铺丝方向的角度,路径分为初始路径和基于初始路径的等距平行偏移路径,符合铺丝成型工艺过程,被研究人员广泛应用[5-7]。

初始路径的确定是整个构件路径规划的基础,对于初始路径,国内外研究人员大致提出了3类方法:测地线法、变角度法和固定角法。1987年,Lewis和Romero首次提出测地线法的概念,并运用到自动铺带技术,以保证预浸料的最小变形[8]。此后衍生出很多基于该算法的应用,如Zhang等对测地线法应用于不同型面模具和多种带宽的适用范围进行了研究[9]。变角度法开始于20世纪70年代,Cooper开发了一种纤维铺放装置,发现纤维沿内力方向分布可以提高构件结构强度[10];Hale等应用变角度法优化试验件铺放纤维方向,并用力学试验证明了其满足压缩性能的要求[11];随着研究的深入,有限元软件也被用于辅助进行纤维曲线路径设计[12-15],但变角度法受限于预浸料在铺放过程中只能有限变形,熊文磊提出在曲面上的可铺性(或铺放工艺性)概念,分析了铺放过程中预浸料产生畸变的原因,并根据预浸料的可铺性进行调整[16]。固定角法是指同一铺层内,轨迹始终与某参考线成固定的角度,对于不同类型的曲面可以选取不同参考线,生成不同的轨迹[17]:对于类回转体曲面,周焱等以差值芯模几何形心到铺放曲面的投影为参考线[18];对于开发曲面,Hale等以纤维轴及等距偏移的一组曲线为参考线,在给定角度的条件下构造分段曲线,再拟合得到铺放轨迹[11]。

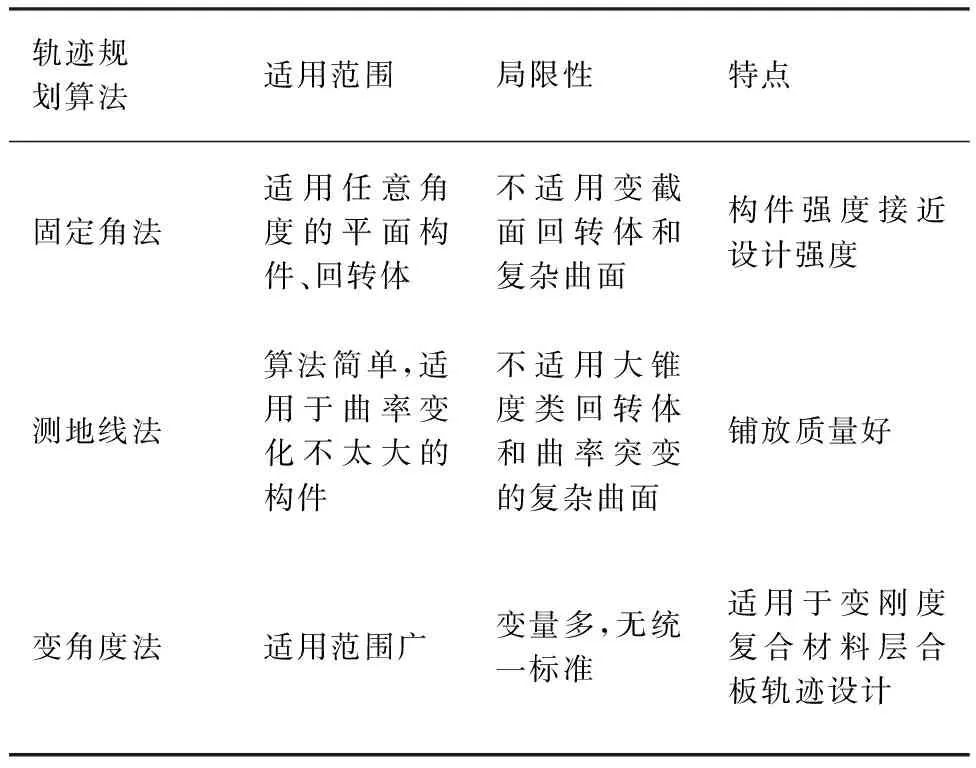

自动铺丝技术中一直要平衡的一对矛盾点是铺放方向性和可铺性。铺放方向性是指铺放的纤维按照结构强度设计的方向,可铺性是保证铺放过程中预浸料不发生畸变(屈皱、撕裂)的能力。预浸料可变形范围较小,对复杂曲面进行铺放时只能沿特定的轨迹,否则会导致褶皱或撕裂,影响构件的铺放质量,继而影响铺放制件性能。Croft等研究了自动铺丝过程中出现的四种常见的缺陷,包括间隙、交叠、半间隙半交叠、纤维扭曲,皆会导致力学性能的下降[19];杨竣博等通过有限元分析对比了两种变角度铺放技术连续丝束剪切与自动铺丝技术,表明自动铺丝的变角度铺放受丝束最小侧弯半径的限制,连续丝束剪切技术的抗屈曲能力更高[20]。因此判断路径规划合适与否的3个标准是预浸料的可铺性、纤维的方向性以及对于待铺面的覆盖性,常见的3类铺丝路径规划方法的特点与适用范围总结如表1所示。

表1 常用路径规划算法的比较Table 1 Comparison of common steering algorithms

本文选取简化的民机后机身段锥壳结构为对象,基于由项目开发的铺丝设备控制软件AFP Software 1.0 开展自动铺丝路径规划研究,并对各方向铺放轨迹进行了工艺验证。对于类似机身段锥壳结构这种具有气动外形要求的各种曲面构件的铺放覆盖性问题,由于过多重叠会造成厚度不均匀而影响气动性能,丝束重叠度采用折中处理原则,即50%铺放间隙和50%重叠。而相比丝束重叠,铺放间隙形成的富树脂区极有可能成为初始损伤区域[21-22],本文给出了采用有限元分析方法得到的铺放间隙对锥壳结构静强度影响的数值比较。

1 轨迹规划设计方法分析及验证

1.1 材 料

选用T800级中模高强碳纤维增韧环氧树脂自动铺丝预浸料,树脂含量35%,纤维面积重量190 g/m2,带宽6.35 mm。

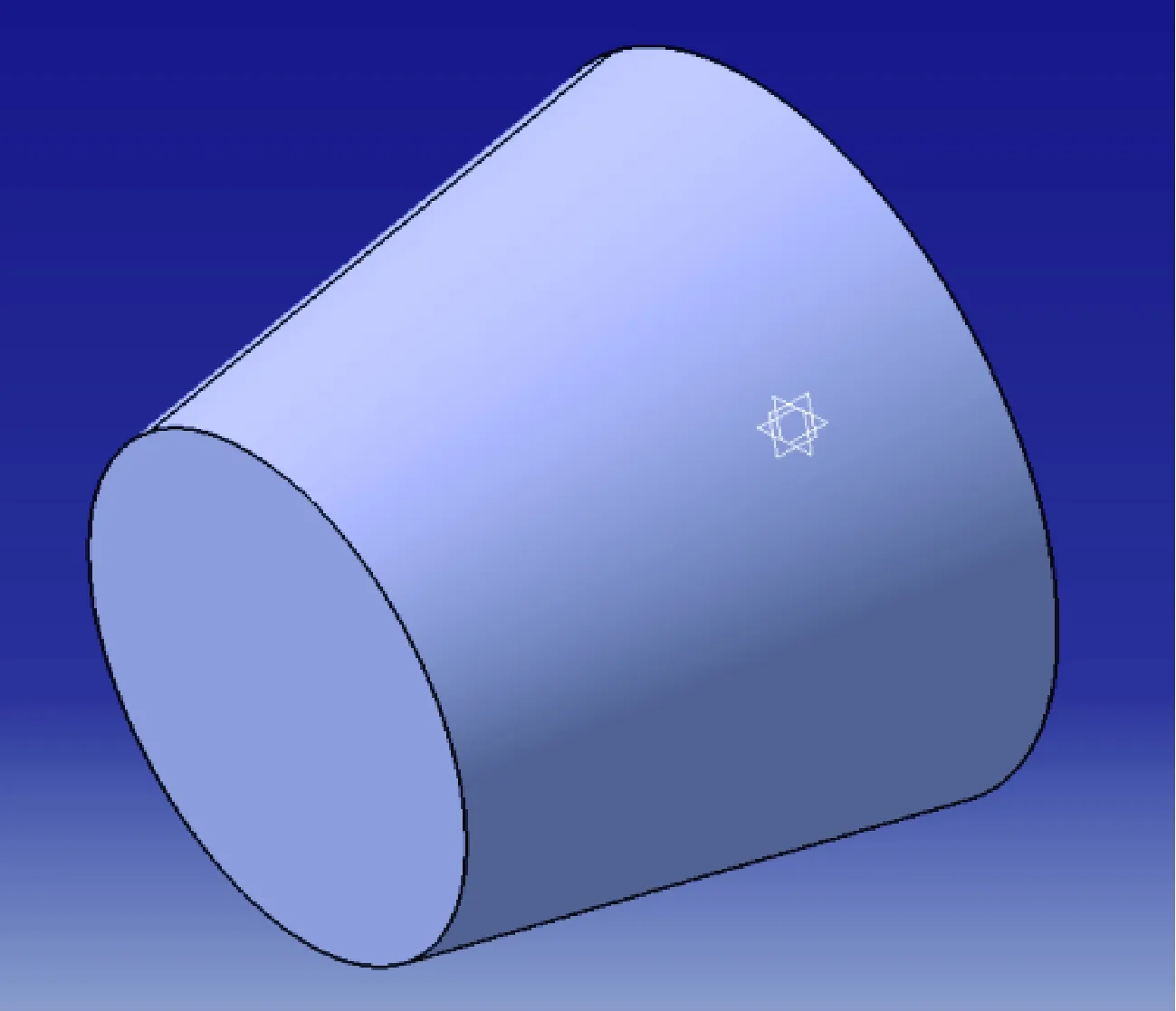

1.2 锥壳结构尺寸

锥壳结构小端直径尺寸为622 mm,大端直径874 mm,长度700 mm,锥角20.8°,其三维视图见图2。目前飞机复合材料结构设计中一般采用4种纤维铺放角度进行铺层设计,即0°铺层、±45° 铺层和90°铺层,并且设定多种铺层比例以满足纤维按复合材料强度设计的方向排布。本文着重研究自动铺丝轨迹设计及其工艺性验证,从而锥壳结构铺层顺序选择为典型的正交铺层[+45/-45/0/90]s, 实际层数为8层,总厚度为1.5 mm。 这种铺层顺序还能够在成型过程中减少固化变形。

图2 结构三维视图Fig.2 3D view of structure

1.3 固定角法

由于固定角法是基于复合材料铺放方向性要求设计铺丝轨迹的方法,采用此方法进行铺丝成型的构件具有较为理想的强度。

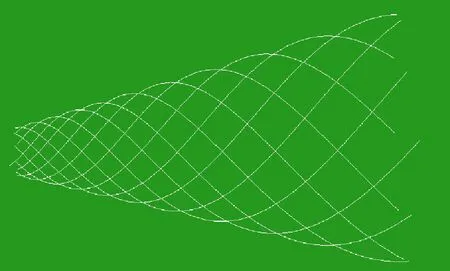

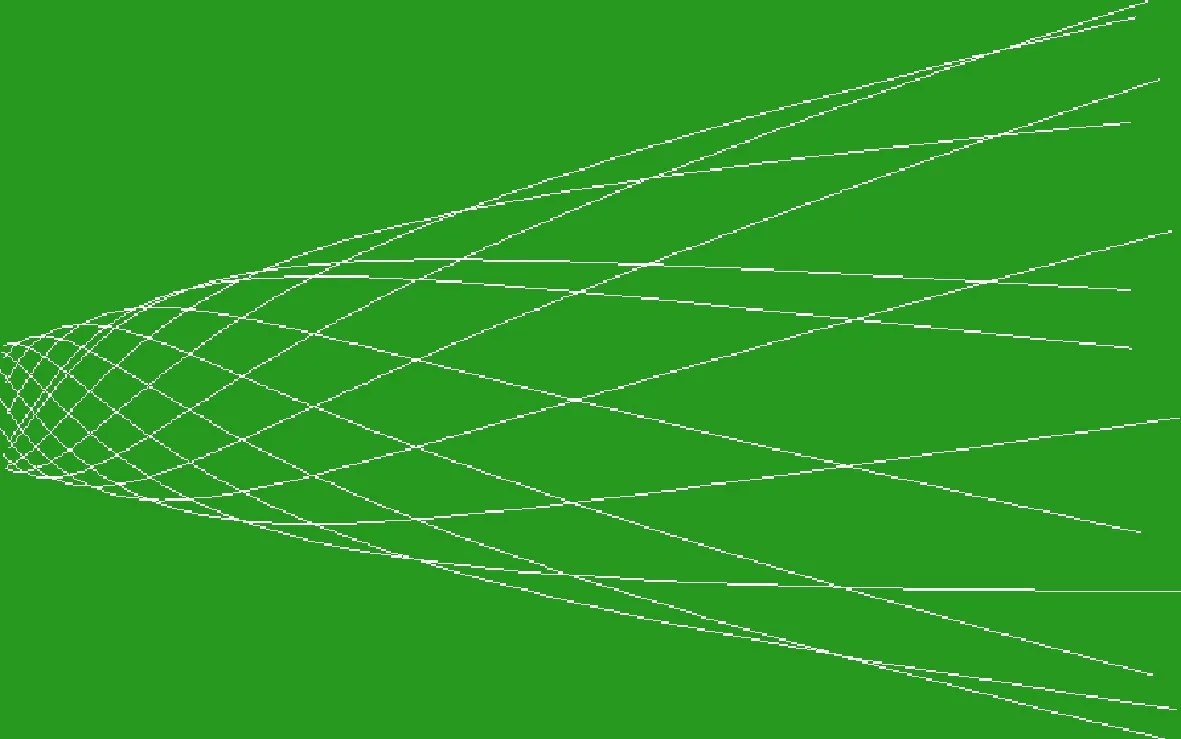

选用芯模轴线作为参考线,分别对0°和45°铺放方向进行铺丝路径设计的结果如图3和图4所示。采用固定角法规划可以得出任意铺放角的铺放轨迹,不存在轨迹铺放角严重偏离设计方向的情况,但实际铺放时,由于铺放轨迹与测地线的轨迹偏离大,会出现褶皱、气泡、脱粘等问题,导致铺放质量差,特别是铺放角度45°时出现大量丝束褶皱(见图5)。

图3 0°固定角轨迹Fig.3 Trajectory of 0° layup using fixed angle algorithm

图4 45°固定角轨迹Fig.4 Trajectory of 45° layup using fixed angle algorithm

图5 丝束褶皱Fig.5 Fiber wrinkle

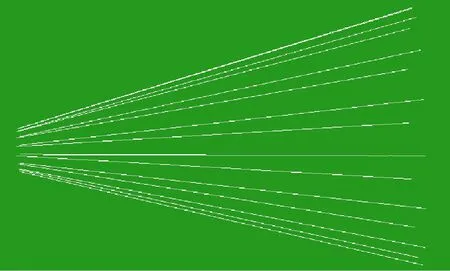

当铺放90°方向时,为避免环缠一周过程中丝束频繁的断丝或送丝操作,保证整个锥段达到连续铺放稳定状态,经过计算待铺放长度,设定实际铺放角度为可接受的87°。铺放路径见图6,图中的白色的线代表一组铺放丝束的中心线,实际铺放宽度是丝宽与丝束个数的乘积。此实际铺放角度包括了为满足铺放质量而设置的角度偏差,需要反馈给设计人员做为相应设计输入和权衡依据。值得进一步指出的是,角度偏差的确定要结合主要材料、设备和几何参数综合考虑。在该锥壳结构铺放90°方向时,为满足工艺和设计要求并考虑制造效率,选择两根丝束环向铺放。类似不同尺寸锥壳结构可以借鉴考虑并分段实施。因此对于锥壳结构,90°铺层方向可以首先考虑固定角法。

图6 87°固定角轨迹Fig.6 Trajectory of 87° layup using fixed angle algorithm

1.4 测地线法

测地线法是基于铺放过程中可铺性要求制定的铺丝轨迹。沿着测地线方向铺丝时,预浸料不会发生褶皱,铺放质量好,但易出现丝束间隙。

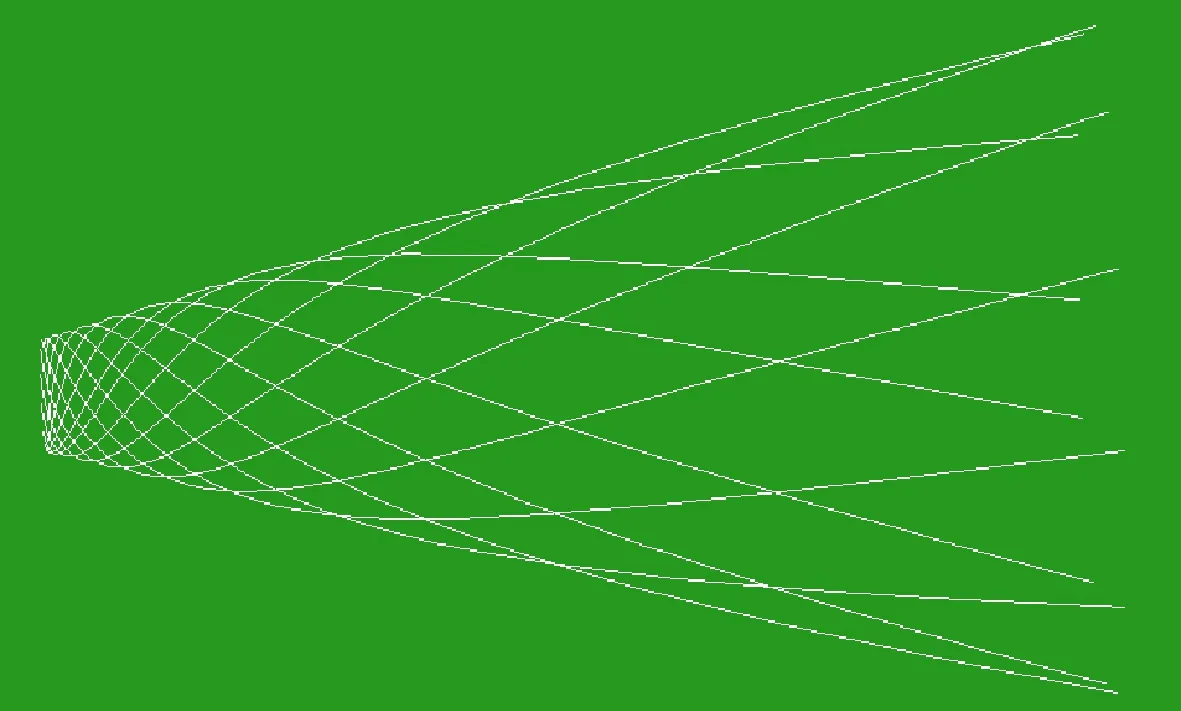

采用测地线法规划出的铺放轨迹如图7~图10 所示。可以看出,随着铺放角度的增大,直径小的一端的轨迹越发密集。当设计铺放角达到35°的时候,部分小端轨迹的角度已经接近90°;若再增大铺放角,则轨迹在未到达终点的情况下折回,无法得到完整的铺放轨迹设计。因此对于长度方向上半径变化大的锥壳结构,测地线法只能用于铺放角为0°的轨迹规划。

图7 0°测地线轨迹Fig.7 Trajectory of 0° layup using geodesic algorithm

图8 20°测地线轨迹Fig.8 Trajectory of 20° layup using geodesic algorithm

图9 30°测地线轨迹Fig.9 Trajectory of 30° layup using geodesic algorithm

图10 35°测地线轨迹Fig.10 Trajectory of 35° layup using geodesic algorithm

实际铺放该锥壳结构时,测地线法相邻轨迹间隙不均匀,直径大的一端丝束间隙会变大。尽管如此,实际检测表明其轨迹满足如下设计要求,即除丝束铺设交叉断点和起点外,铺贴间隙≤2.5 mm,宽度方向每305 mm铺设幅面的最大累计间隙<6.35 mm,如图11所示。故可以优先选用测地线法铺放锥壳结构0°方向。

图11 铺放间隙测量Fig.11 Measure of layup gap

1.5 变角度法

变角度法是基于构件承载和内力分布特征而进行的轨迹规划设计方法。相对于传统的定角度铺层来说,设计各铺放邻域(邻近铺放点的铺放曲面域)内的铺放角度不断随载荷特征变化,铺放角度的变化引起铺层刚度的变化[23-25]。

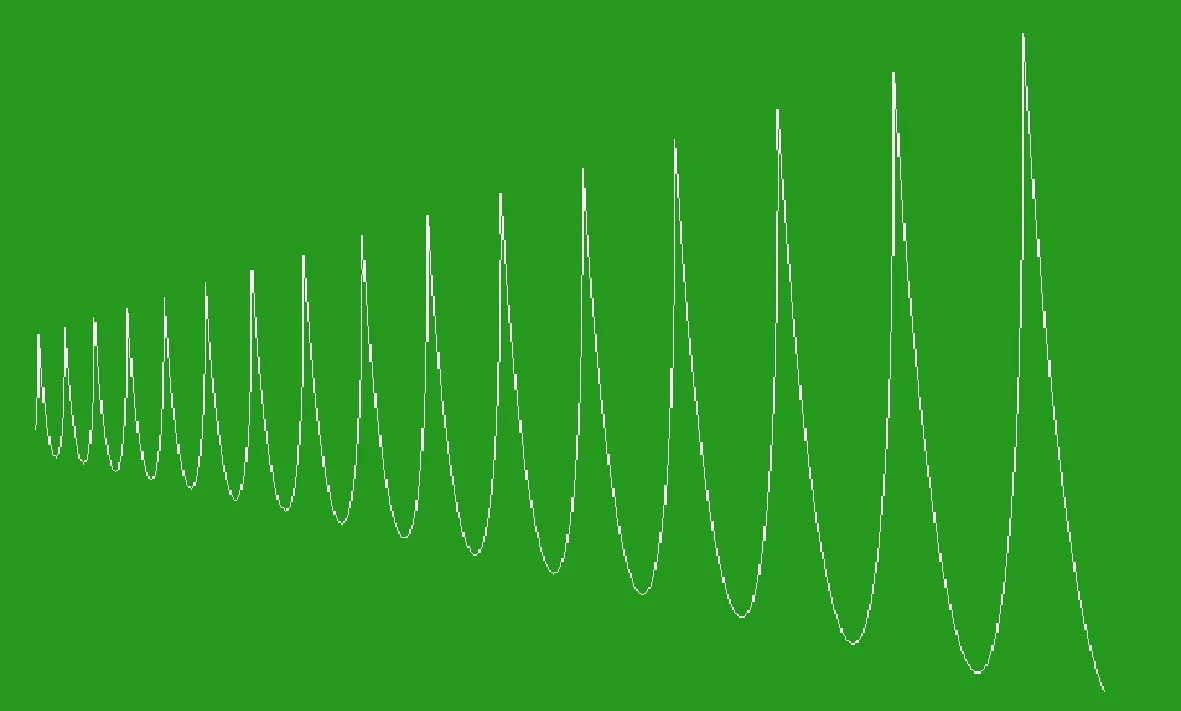

从铺放工艺性角度来讲,铺丝轨迹并不是任意方向上都可按强度要求设计,特别还受到丝束极限变形能力的限制。以丝束在宽度方向上的临界屈曲压应变表征丝束变形能力,根据文献[16],丝束宽度方向上压缩应变定义为

(1)

kg=1/R

(2)

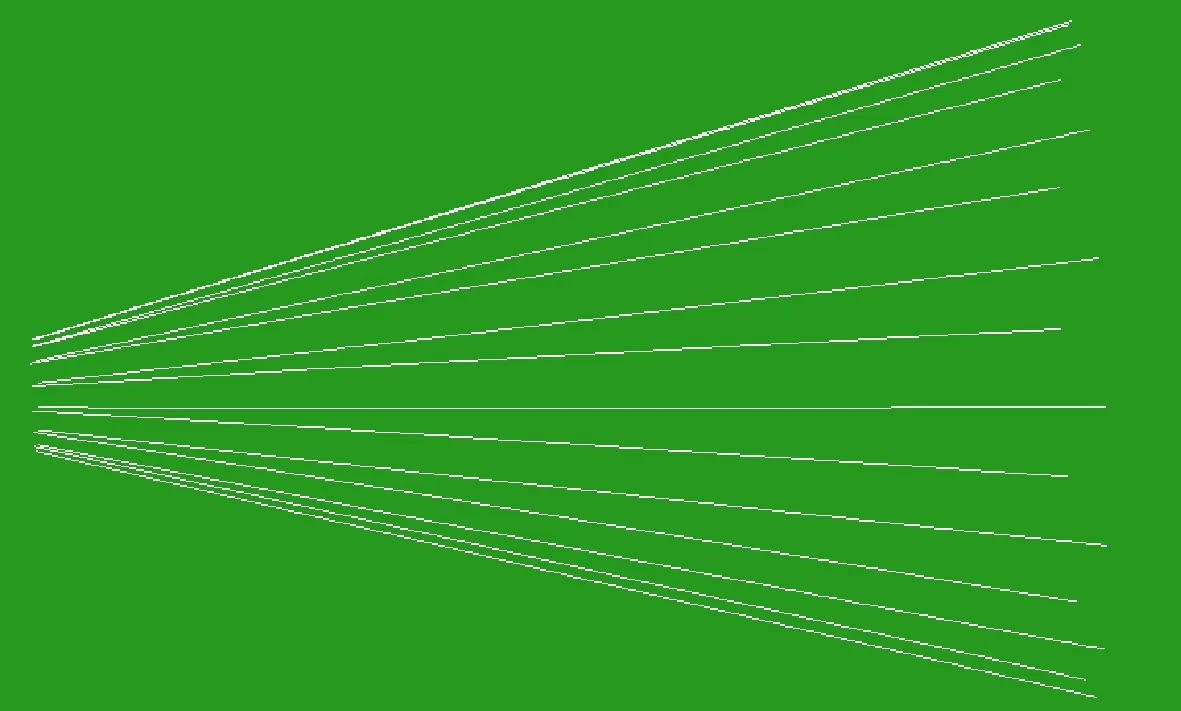

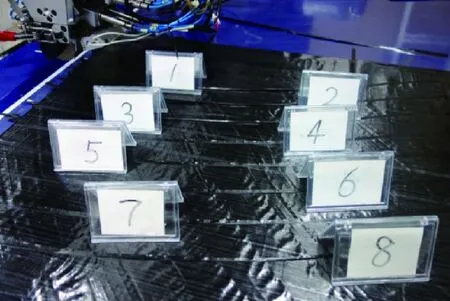

式中:ε为压缩应变;kg为测地曲率;d为单根丝束宽度;R为平板试验侧弯半径。对宽度6.35 mm的该T800级铺丝材料进行不同半径下的平板侧弯铺放试验,选取半径从635 mm开始每条间隔增加33 mm共铺放8条,如图12所示。转弯半径过小时,纤维发生屈曲,产生褶皱。检测铺放效果并对比设计和变形要求可知,最小平面侧弯半径为800 mm(对应图12中6号)。由式(1)和式(2) 得出丝束的最大压缩应变为0.8%,对应最大测地曲率0.001 25。kg=0时,丝束无变形,kg越大,ε越大,增大到超过该材料最大压缩应变时,丝束发生褶皱,因此可以把kg作为评判铺放工艺性的标准。把最大测地曲率作为控制铺丝轨迹的输入,要求生成的所有轨迹点的测地曲率均小于0.001 25,则可满足可铺性的最低要求。

图12 不同转弯半径下的铺放效果图Fig.12 Layup sketch under different trajectory radii

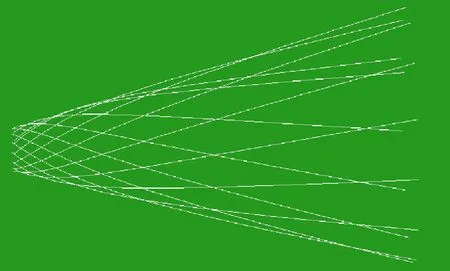

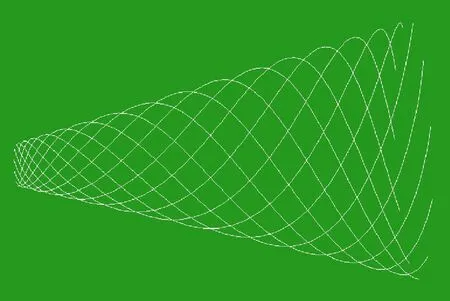

此处所建议的变角度法是基于固定角法的变角度法。如果铺放点的铺放角测地曲率小于最大测地曲率,按固定角方法设计铺丝轨迹;反之,则说明该处应变超出丝束最大变形能力,可忽略结构设计因素,按测地线法设计铺丝轨迹。需要指出的是若在对大尺寸构件铺放时,固定角法和测地线法形成的铺丝轨迹皆不适用时,可以按变角度法设计初始轨迹。以此得到前述锥壳结构的±45°铺丝轨迹如图13所示。其优点是轨迹分布比较均匀,但是也可以注意到变角度法生成的单层纤维方向是曲线轨迹,即丝束的角度是连续变化的,在小尺寸构件上不易模拟形成传统固定的0°、±45°、90°设计角度轨迹。因而对于变截面锥类构件±45°方向的铺放,只有在固定角法和测地线法皆不适用时,才可以考虑结合此变角度法修正铺丝轨迹。

图13 45°变角度轨迹Fig.13 Trajectory of 45° layup using fiber steering algorithm

1.6 工艺验证结果

通过以上分析,不同铺层方向的轨迹设计方法可以根据最优工艺效果进行选取。其中90°铺层方向使用固定角法,大端处各点切向量与锥壳母线的夹角设置为87°;0°方向选用测地线法铺放,值得说明的是在结构锥度不变时,测地线法与固定角法在铺放0°方向时轨迹一致;±45°方向选用变角度法铺放,在锥壳中间位置处角度固定设置为45°,并且由于向大端方向铺放角会变小,向小端方向铺放角会变大,实际机身结构铺放时可以考虑分段实施。

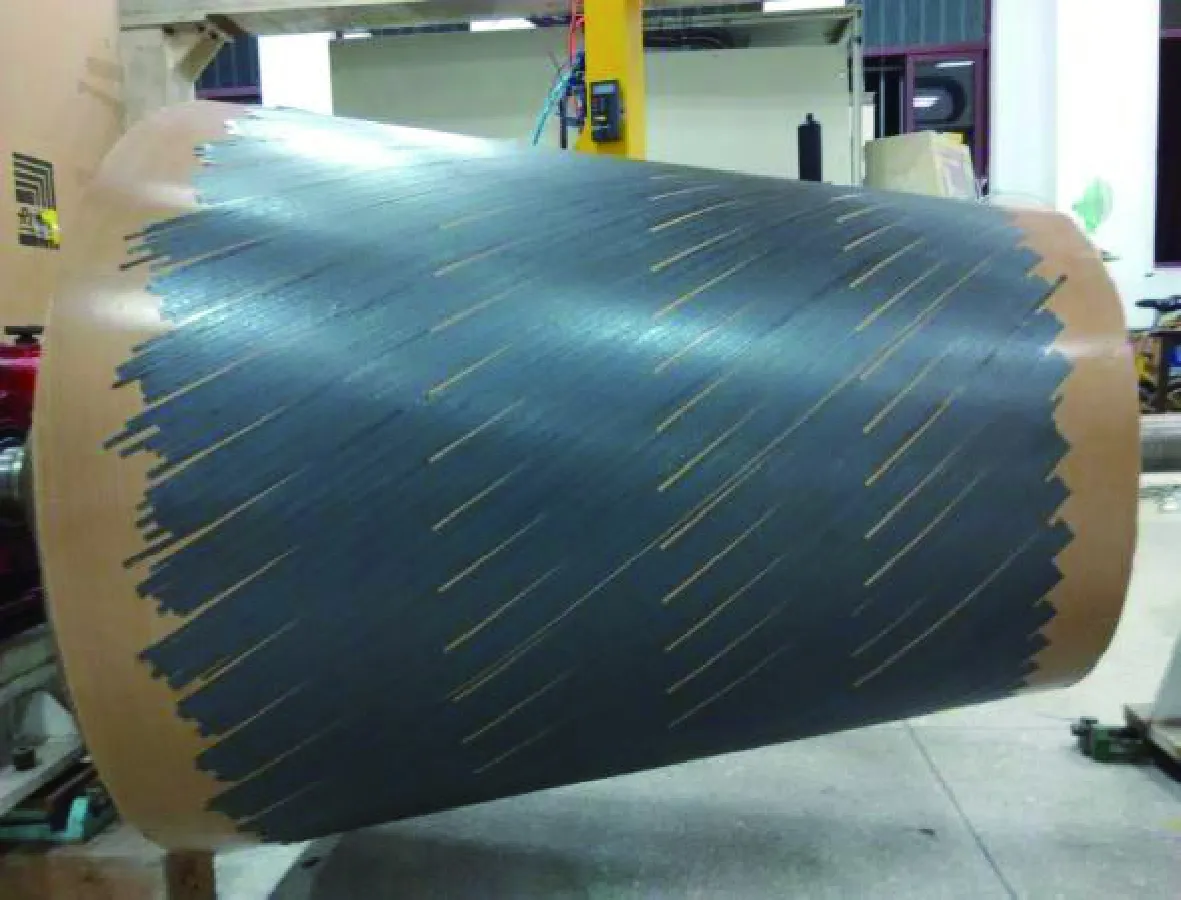

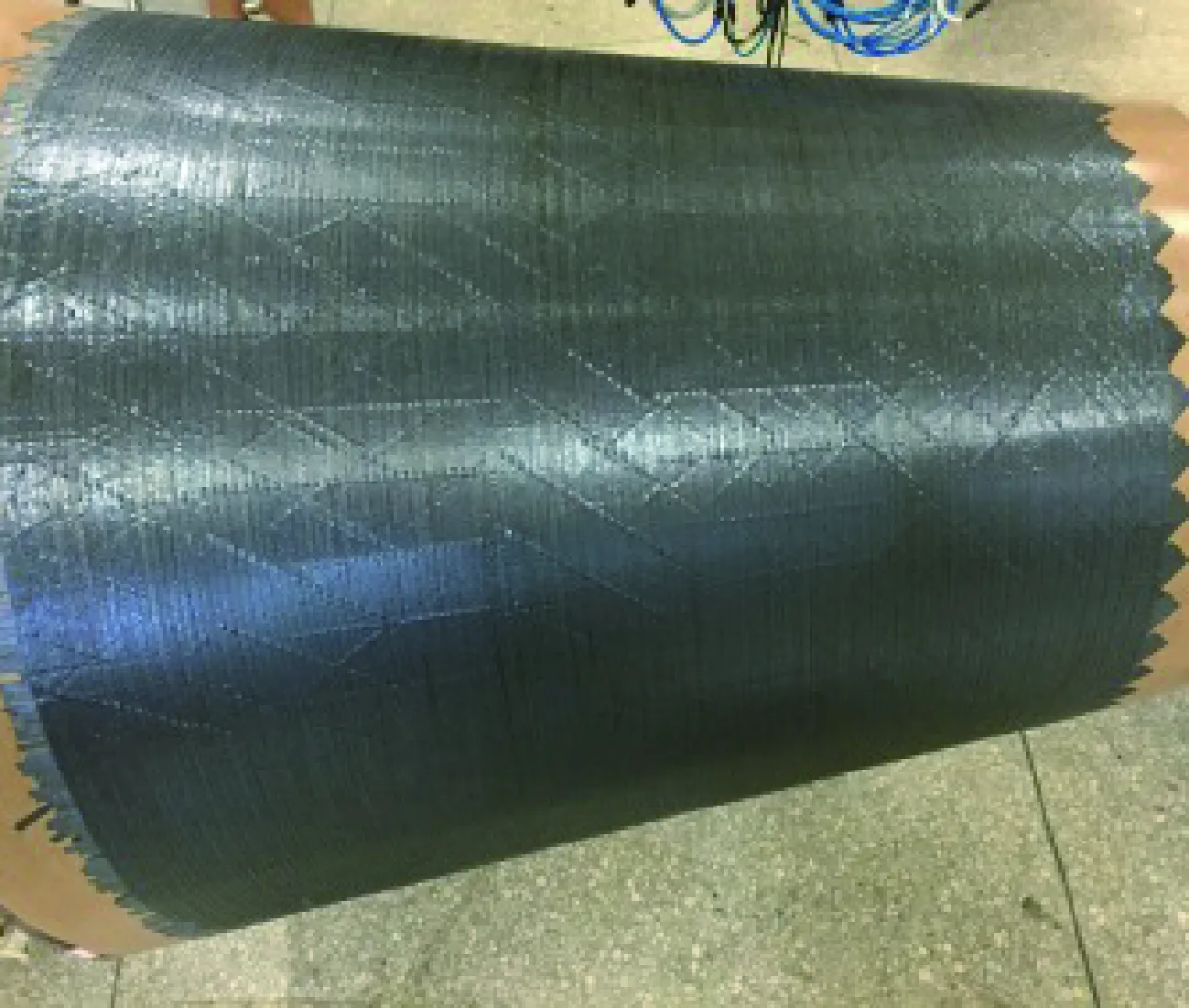

为了验证以上算法的合理性,针对具有后机身锥壳结构特征的铺丝验证缩比件,根据不同方法规划出各层铺放轨迹,然后进行铺放实验和验证。铺放质量的评估方法则是借鉴参考文献[26]中对自动铺带铺放质量的评分标准,建立了衡量自动铺丝铺放质量的4个主要指标,分别为:单根丝束宽度方向上的变形、气泡数目、褶皱数量和相邻层预浸料贴合度。通过对每一层设计轨迹的合理性和铺放质量进行评估,各个方向的纤维铺贴质量良好,纤维丝束平整,并且丝束间隙得到有效控制。按照路径规划的各方向轨迹进行铺放的结果如图14~图17所示。

图14 锥壳结构的45°铺层Fig.14 Layup of tail-cone structure at 45°

图15 锥壳结构的0°铺层Fig.15 Layup of tail-cone structure at 0°

图16 锥壳结构的-45°铺层Fig.16 Layup of tail-cone structure at -45°

图17 锥壳结构的90°铺层Fig.17 Layup of tail-cone structure at 90°

2 间隙影响分析

由于锥壳结构直径是变化的,当纤维沿着小直径端向大直径端铺覆时,丝束间隙的产生不可避免,而且随着直径的增大,丝束间隙会逐渐增大,成为影响结构性能的主要缺陷。同时,锥壳结构±45°层采用变角度法铺放时纤维方向相对于理想铺层方向会发生偏转。这都会引起锥壳结构强度和刚度改变。由于变角度法导致的纤维方向变化影响需要大量的数据信息,其对锥壳结构的影响在后续研究中开展,本文着重研究丝束间隙的影响。

2.1 自动铺丝锥壳结构分析模型

锥壳结构中丝束间隙随着筒段位置变化而改变,因此,锥形筒段的铺层结构细节非常复杂,并且采用解析方法分析整个结构不可行。三维单元有限元方法需要建立锥壳结构每层复合材料丝束和拼缝内树脂的三维模型,由于锥壳结构内部结构细节的复杂性,其建模工作量和计算成本也比较大。基于权衡分析的需求,对于自动铺丝锥壳结构,如下的分析方法相对简单且有效。

含丝束间隙复合材料单层等效性能可以由式(3) ~式(6)得出。

(3)

(4)

(5)

(6)

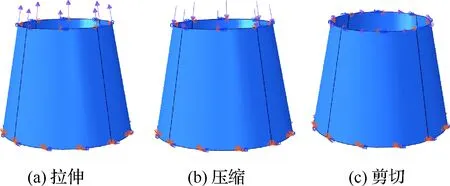

锥壳结构属于薄壳结构,主要承受膜应力,通用壳单元S4R对于复合材料板壳应力分析具有较高的精度,因此,本文采用Abaqus软件的壳单元S4R建立复合材料锥壳结构的有限元模型。由于锥壳结构内丝束间隙密度随着锥壳高度变化,锥壳结构单层板的等效性能也随着空间位置改变而改变。采用Abaqus的用户子程序USDFLD进行二次开发,定义场变量为锥壳结构高度坐标的函数,在Abaqus中将场变量与材料性能定义为线性关系,实现有限元模型中复合材料单层等效性能随筒段高度的变化。本文同时建立了拉伸、压缩和剪切载荷下锥壳结构的等效和理想有限元模型进行对比研究,如图18所示。锥壳结构模型的大端约束了所有位移和绕周线的转动自由度,小端约束了径向位移和绕周线的转动自由度。拉伸、压缩和剪切模型分别在小端边缘施加100 N/mm的壳缘载荷。在以上条件下,采用线性静力分析方法,研究了丝束间隙对锥壳结构力学性能的影响。

图18 锥壳结构有限元模型约束和载荷Fig.18 Finite element model constraint and load of tail-cone structure

2.2 自动铺丝锥壳结构分析结果

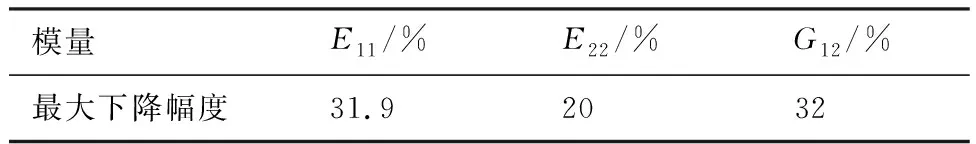

根据锥壳结构铺层的丝束间隙分布情况可计算出锥壳结构各个区域的间隙树脂含量,由式(3)~式(5) 得出单层板的等效模量。在锥壳结构丝束间隙密度最大的区域单层板等效模量下降幅度最大,其中E11的最大下降幅度为31.9%,E22的最大下降幅度为20%,G12的最大下降幅度为32%,如表2所示。

表2锥壳结构内单层板等效模量最大下降幅度

Table2Maximumreductionrangeofmono-laminateequivalentmodulusintail-conestructure

模量E11/%E22/%G12/%最大下降幅度31.92032

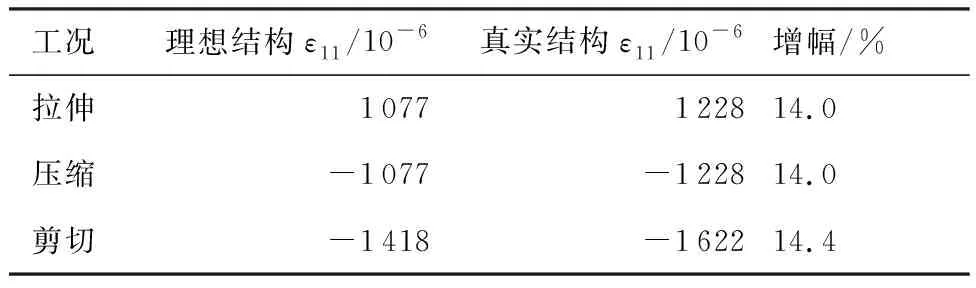

表3给出了在同等拉伸、压缩和剪切载荷下等效和理想锥壳结构有限元模型计算的锥壳结构内复合材料纵向应变比较。可以看出,相对于理想锥壳结构,自动铺丝锥壳结构在拉伸、压缩和剪切载荷下的纵向应变显著增大,其中拉伸和压缩载荷下纵向应变幅值增大14.0%,剪切载荷下剪应变幅值增大14.4%。进而可以预料,自动铺丝锥壳结构强度相对理想锥壳结构强度下降约为12.5%。

表3 等效和理想锥壳结构纵向应变有限元结果Table 3 Comparison of longitudinal strain between real and ideal tail-cone structure

3 结 论

1) 锥度较大的机身结构宜采用测地线法铺放0°方向铺层以减少褶皱;采用固定角法(实际铺放角度略小)铺放90°方向铺层能够保证连续铺放;在前两种方法不可用时,可以考虑采用变角度法铺放锥类构件±45°方向铺层。

2) 轨迹设计时须综合考虑材料工艺性和构件承载分布的影响,反映在轨迹设计上即须满足轨迹的可铺性要求、铺层设计的方向性要求、覆盖性要求。通过权衡,常用3种轨迹设计方法的选择优先顺序建议为:固定角法>测地线法>变角度法。

3) 对于使用自动铺丝技术铺放的变截面回转体,由于铺丝材料变形有限,间隙的产生不可避免,是导致锥壳结构强度和屈曲载荷下降的重要因素,因此轨迹规划中需要合理地布置间隙分布和大小,除了限制铺放过程中每层相邻丝束间隙的宽度和一定宽度幅面间隙的累计值,也要避免多层间隙在同一位置厚度方向上的重合。

4) 目前飞机复合材料结构强度设计时采用积木式试验考察结构布置和载荷传递的合理性,未充分考虑具体工艺的影响,需增加自动铺丝工艺引起的缺陷对复杂结构形式的强度评估。