微小镗孔机在轴系加厚调整环镗孔上的应用

2019-03-04,,,

,,,

(武昌船舶重工集团有限公司,武汉 430060)

船舶轴系齿轮箱输出端法兰和中间轴输入轴法兰之间的螺栓孔出厂前已进行预开孔,需在船厂组装进行铰孔,从而使得螺栓孔的尺寸保持一致。但是由于某船情况特殊,为方便轴系施工,其轴系输出端法兰(2号中间轴)和输入端法兰(1号中间轴)之间设置有调整环,调整环厚度265 mm,加上两端法兰厚度90 mm,总厚度445 mm,见图1。若采用常规的铰刀配铰工艺,则存在如下几个方面的弊端:①所需的铰刀超长,超出常规铰刀的使用长度范围,需进行专门定制,定制周期长且成本较高;②螺栓孔较长,铰刀铰孔的时间较长,施工周期较长;③由于采用铰刀铰孔,在较长的螺栓孔内施工,较小的偏差均会导致螺栓孔加工质量较低;④由于现场实际施工空间有限,且使用的铰刀长度较长,无法从另一侧直接退刀,需原路退刀,在铰刀退刀时会导致加工好后的螺栓孔被铰刀拉伤。

综上所述,利用传统的施工工艺方法很难有效解决中间轴法兰螺栓孔的加工问题,为此,考虑采用微小镗孔机对螺栓孔的施工工艺方法,解决常规工艺无法施工的问题,达到提高施工周期及施工精度的目的。

图1 1、2号中间轴与调整环安装示意

1 微小镗孔机的选择

该船1号中间轴和2号中间轴法兰螺栓孔初始直径为58 mm,需加工直径到(60±2) mm,根据尺寸选择镗孔机镗杆外径尺寸为直径50 mm,由于镗杆长度在2 m左右,为保证刚度需设置为实心镗杆,镗杆内部设置内嵌式镗刀槽。镗孔过程中分两步进行,一步进行粗加工扩孔,一步采用浮刀进行精加工,在浮刀过程中,由于镗杆长度较长,如果镗杆的跳动量较大,会导致浮刀崩刀而导致螺栓孔划伤,为弥补镗杆的跳动量的问题,需将镗孔机给进装置与镗杆之间进行软连接,故需在给进装置和镗杆之间设置一套万向联轴器,同时需要求镗孔机两端的定位轴承间隙在0.02 mm之内[1-2];综上,镗孔机要求镗杆直径为50 mm,实心镗杆,内部设置刀槽,镗杆与定位轴承之间间隙不大于0.02 mm,镗孔机给进装置与镗杆之间设置万向联轴器。

2 施工难点

1)如何实现中间轴法兰螺栓孔以及调整环螺栓孔的精确对中:由于该船1、2号中间轴法兰及调整环螺栓孔出厂时已进行预钻,各螺栓孔已留加工余量较小,单边加工量仅为1 mm,如果单个螺栓孔稍有错位,其他各螺栓孔均会错位,导致各螺栓孔尺寸加工后存在有超差风险。另外由于1、2号中间轴法兰法兰之间设置有调整环,2个法兰的间距较大,法兰在自重的作用下存在下垂情况,下开口比上开口间距大,无法保证螺栓孔中心线一致。

2)由于采用微小镗孔机实施螺栓孔加工,为保证镗杆的刚度,采用实心镗杆,但采用实心镗杆却无法利用光靶实现镗杆中心线与螺栓孔的中心线的重合,从而无法实现镗孔机精确定位。

3)根据镗孔机的使用要求,镗孔机需与待加工物件进行有效固定,一般直接与加工物件焊接为整体,方可有效消除镗孔机的加工误差,但是本型产品的加工载体为中间轴,无法将镗孔机直接焊接在中间轴上,有效固定镗孔机成为难题。

3 轴系法兰螺栓孔的精确对中控制

根据轴系加工技术要求,在螺栓孔加工中需对中间轴法兰进行配对与对中,两法兰间的偏移和曲折值允差为≤0.03 mm[3-4],找中后,两法兰面间接触紧密,且应用0.03 mm塞尺不能插入。但本海警船中间轴法兰螺栓孔出厂时已预钻,且中间轴之间设置调整环,间距250 mm,无法采用常规的配对与对中的方案。需对原常规方案进行改进和优化,主要方案如下。

测量1、2号中间轴各螺栓孔尺寸,以1、2号中间轴法兰的上部和下部各取一个螺栓孔数据,加工4套铜质定位销,1、2号中间轴各2套。具体要求为:铜棒长度为180 mm,推入位置留锥度,锥度为1:50,长度30 mm,非锥度部位外径比螺栓孔尺寸小0.01 mm,另外再加工2套工装螺栓(20号钢),每套螺栓尺寸分别定位销旁边的螺栓孔为依据。1号中间轴法兰、调整环及2号中间轴法兰螺栓孔之间具体的对中方案如下。

1)在1、2号中间轴、调整环下部各设置一套调整工装,调整工装组成为,1套工装托辊,4套调整螺栓。

2)先将1、2号中间轴进行转动,使得法兰各螺栓孔进行粗对中。

3)将调整环缓缓落位,并使得其螺栓孔与2号中间轴螺栓孔进行粗定位。

4)将加工好的定位销打入到2号中间轴上部螺栓孔中,采用定位销的锥度使得调整环螺栓孔与2号中间轴螺栓孔对中,调整完毕后。将另外一个定位销打入2号中间轴下部螺栓孔中,调整调整环,使的法兰螺栓孔和调整环螺栓孔对中;2号中间轴法兰与调整环螺栓孔对中完毕后,继续采用上述方式,转动1号中间轴,将剩余的2个定位销打入1号中间轴与调整环的螺栓孔中;其布置见图2中a)和b)。

图2 定位销及螺栓布置示意

5)通过其他的螺栓孔检查错位情况,如存在错位,手动盘车,直至各螺栓孔完全对中。

6)将加工好的工装螺栓打入到定位销旁边的螺栓孔中,固定锁死。

7)该过程能够实现螺栓孔的精确对中主要控制点在于:由于定位销与螺栓孔之间的配合间隙较小,通过对中间轴法兰以及调整环的微调整,实现各个螺栓孔的中心偏差值在配合间隙范围之内,达到精确对中的目的。

4 镗孔机镗杆中心线与螺栓孔中心线的调正

根据镗孔机的常规调正方案[5-6],镗孔机调正可使用2种调整方案。

第一,采用中空镗杆,镗杆两端设置照光光靶,在螺栓孔两端的中心线理论点处分别设置光源和准直望远镜,通过调整镗杆的调整螺栓实现镗杆中心线与螺栓孔中心线的重合,但目前镗杆采用实心镗杆,且无法获取螺栓孔首尾理论点,故该方案无法实现调正的目的。

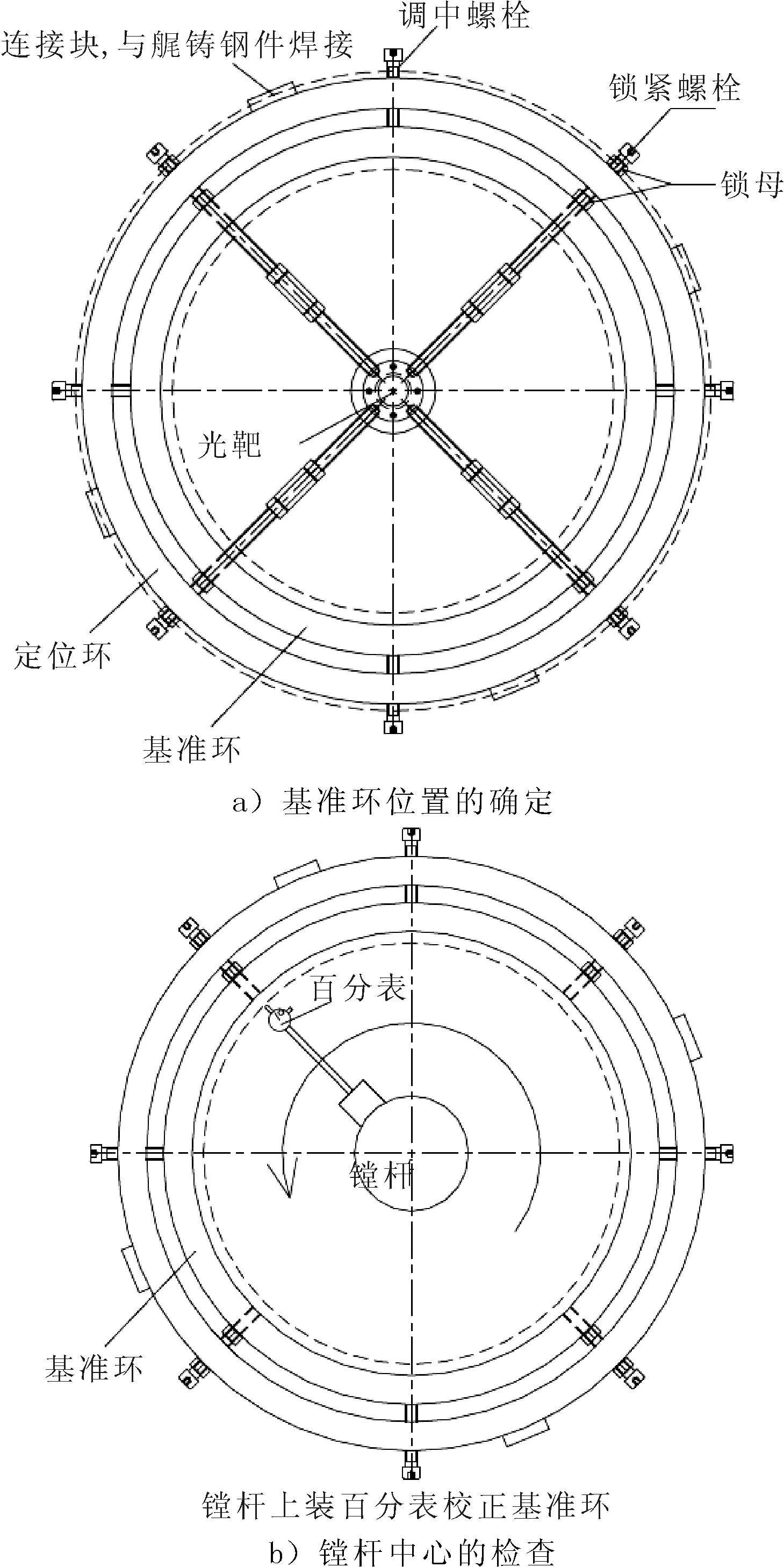

第二,采用实心镗杆,设置基准环,定位环与加工本体连接一起,调整基准环,通过加工孔两端的首尾理论点调正基准环,见图3中a),拆除内部照光光靶及调整螺栓副,后续对中直接测量镗杆与基准环之间的间距实现镗杆中心线与螺栓孔的重合,见图3中b),由于实际中无法获取螺栓孔的中心线,且定位环无法与法兰作为一个整体,且施工空间有限,无法设置相应的调整螺栓副及百分表等,该方案在本次施工中也不可行。

图3 实心镗杆照光调正示意

根据实际情况以及镗杆机的对中要求,每个螺栓孔设计2套相应的对中工装,首尾螺栓各1套,该工装主要的要求及对中理念如下。

1)由于中间轴螺栓孔在出厂时已加工,各螺栓孔尺寸数值基本一致,按照序号3的要求对各个螺栓孔对中后,将各个螺栓孔打上相应的刻线标记,测量各螺栓孔的数据。

2)根据各螺栓孔的尺寸,分别加工一套定位套,定位套的形式见图4,定位套的外径比螺栓孔尺寸小0.02 mm,定位套设计为哈夫结构形式,在定位套与螺栓孔配合部位设置有凸台,方便定位套拆卸,定位套上设置有刻线,用于与螺栓孔对齐。

图4 镗杆定位套示意

3)定位套及镗杆布置示意图见图5,具体操作为:首先初步架设镗杆,镗杆架设完毕后,将螺栓孔对应的定位套套入螺栓孔内,定位套上端刻线和螺栓孔的上端刻线对齐,下端和螺栓孔下端刻线对齐。定位套为哈夫式,方便装入,定位套装入后,将镗杆两端调整螺栓锁死,拆除定位套。

4)定位套与螺栓孔之间的间隙为0.02 mm,定位套装入螺栓孔后,可确保定位套中心线与螺栓孔中心线的最大偏差不大于0.02 mm,通过在螺栓孔首尾设置定位套,从而实现镗杆中心线与与螺栓孔中心线之的重合。

5)镗杆中心线与螺栓孔中心线的重合性检验:镗杆内部刀槽装入镗刀,转动镗杆,采用塞尺检查镗刀与螺栓孔外圆间隙,要求前后左右保持一致;通过该操作可以实现镗杆机镗杆中心线与螺栓孔中心保持一致。

图5 定位套及镗杆布置示意图

5 微小镗孔机的有效固定控制要点

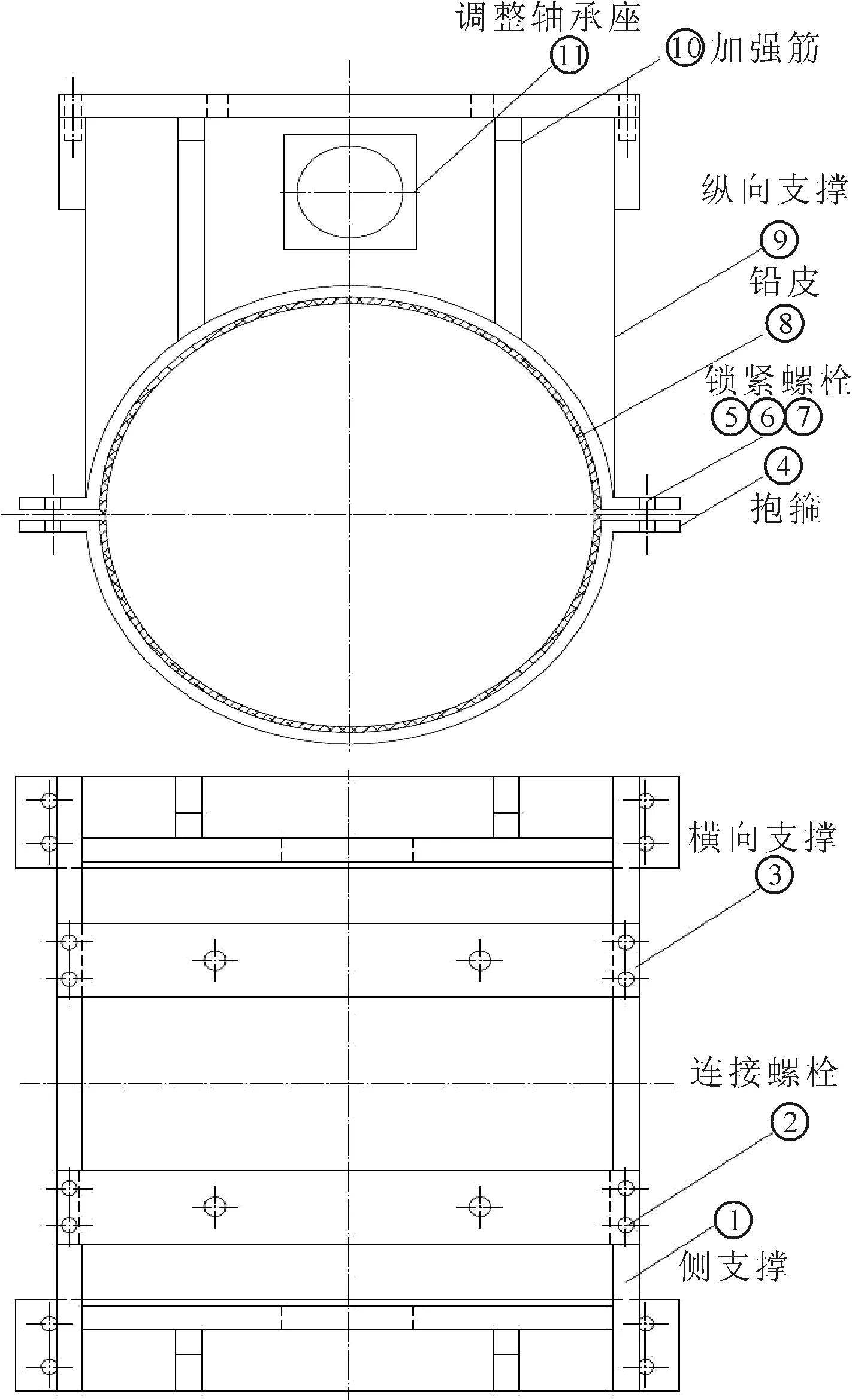

根据镗孔机的一般架设要求[7],镗孔机的固定位置需与加工位置保持一致,这样才能消除外部对镗孔机的加工影响,由于目前无法将镗孔机直接焊接在中间轴上,对厂家提供的镗孔机进行优化改进,进行专门的工装设计,从而实现镗孔机的有效固定,工装型式见图6。

图6 镗孔机固定工装

固定工装的主要工作原理如下。

1)通过工装抱箍(序号4)及其内部的铅皮,用锁紧螺栓(序号5、6、7)将抱箍锁紧,实现镗孔机上下方向固定,防止工装对中间轴外表的损伤。

2)在固定工装上设置有2套横向支撑(序号3),每套横向支撑上设置有2个螺栓,在固定工装安装后,在横向支撑上的2个螺栓孔中装入螺栓,并将螺栓与中间轴法兰紧贴,通过该螺栓可以保证镗杆固定架左右方向无窜动,实现镗孔机左右方向的固定。

3)在固定工装上设置有2套纵向支撑,在纵向支撑上设置有2个螺栓,固定工装安装后,将首尾的纵向支撑各拧紧2个固定螺栓,实现首尾方向固定工装的固定。

4)固定工装的主要操作要求:将镗杆穿入调整轴承座(序号11),通过序号4设置的定位套将镗杆进行定位后,将调整轴承座采用调整螺栓进行固定锁死。整套固定架及镗杆调整完毕后即可进行螺栓孔的铰孔,铰孔完毕后,松开锁紧螺栓(序号5、6、7)及横向支撑的锁紧螺栓,以及镗杆与给进装置之间的万向联轴器,抽出镗杆,转动中间轴,更换下个需铰孔的螺栓孔,继续采用定位套进行定位,剩余螺栓孔往复采用该程序。镗杆布置现场见图7。

图7 镗孔机实际架设现场

6 效果

实船加工及测量结果如图8( 部分)所示,数据表明,螺栓孔圆柱度控制在0.025 mm内,圆度控制在0.01 mm内,粗糙度最大0.376 μm,螺栓孔各项数据均优于相应的标准中的加工质量要求。另外采用常规铰刀进行铰孔的周期为单孔加工时间约2 d/个,共计16孔,铰制周期约32 d,采用新工艺及工装进行加工螺栓孔的周期约0.5 d/个,16个螺栓孔加工周期约8 d,极大地提升了加工周期。

7 结论

通过对微小镗孔机在轴系加厚调整环上的镗孔的运用的探讨,主要利用定位销及定位套与螺栓孔的同心度一致的特性,从而实现螺栓孔的精确对中,解决镗杆中心线与螺栓孔中心线的重合问题。与常规采用施工工艺不同在于,①可在有限的施工空间条件下进行施工;②镗孔机无需照光即可实施加工作业,减少照光过程,极大缩短镗孔机的调正时间;③实现微小镗孔机在码头阶段对轴系法兰螺栓孔加工中的运用。

其主要的现实意义及价值在于:第一解决了采用调整环带来中间轴法兰整体厚度加厚后无法采用铰刀铰孔的问题;第二、无需进行铰刀定制,减少施工费用,极大地缩短螺栓孔的配铰周期;第三,减少铰刀铰孔所带来的加工质量、加工风险及加工周期问题;第四,减少施工人员的劳动强度以及其加工控制程序。

目前微小镗孔机在轴系螺栓孔加工中尚属空白,针对其各个加工环节可形成相应的标准工艺流程,通过对轴系直径及螺栓孔尺寸的分类统计,实现定位套,固定工装等工装的标准化,从而实现微小镗孔机在轴系施工中的推广运用。