基于Ochi-Mottor理论的船艏底部砰击评估方法

2019-03-04,,,,

,,,,

(上海海事大学 商船学院,上海 201306)

自《钢质海船入级规范2016年修改通报》[1]生效以来,有关船艏底部砰击强度预报方法的研究一直在进行中,多认为砰击强度的重要参数是砰击压力极值。有研究求解砰击压力极值的2种不同规范方法,一种是基于Ochi-Mottor理论进行砰击压力极值的直接计算预报;另一种是之前普遍采用的基于CSR-H的经验公式法[2]。本文采用《钢质海船入级规范2016年修改通报》(以下称《规范通报》)中船艏底部砰击强度评估的方法,运用DNV的Sesam软件与有限元分析软件Femap对某67 000 DWT散货船进行船底外板、纵骨、和板架结构的强度评估。

1 船舶主要参数

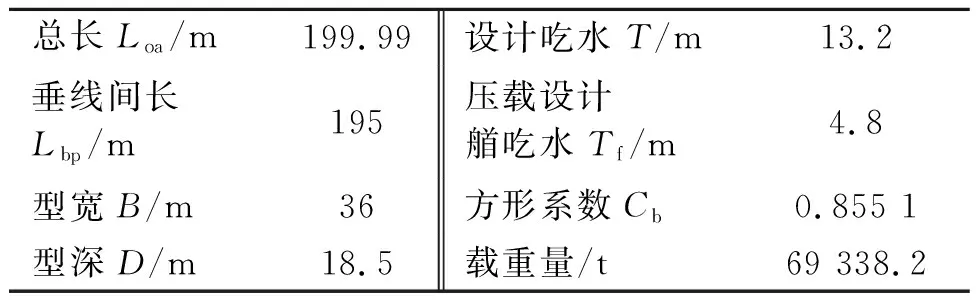

某67 000 DWT散货船为纵骨架式双层底结构,纵向分布5个货舱,在距首垂线0.3L范围内有2个货舱。根据规范定义的建模范围纵向取FR148~FR230肋位。横向为从左舷外板到右舷外板的所有结构,垂向的范围为自基线到距基线10.5 m水线处。因船型左右关于纵剖面对称,计算针对模型的一半,船体主要参数见表1。

2 砰击压力极值的规范计算方法

Ochi-Mottor根据众多Marine船型的砰击试验数据提出砰击压力的理论公式如下[3]。

表1 散货船主要参数

(1)

《规范通报》中规定当船长等于或大于65 m,且航行中最小艏吃水小于0.04L时,其艏部船底的加强应根据Ochi-Mottor理论进行直接计算验证。按修改通报中直接计算法计算砰击压力极值pB,由装载手册确定在航行状态下最小艏吃水的装载工况,对船首底部结构的强度进行评估。海浪的功率谱密度函数S(ω)采用双参数P-M谱。

(2)

砰击压力计算采用短期海况极值预报,有义波高按Hs为

(3)

根据有义波高,利用线性插值法计算得到平均跨零周期Tz=9.6 s,计算航行时间tn=35 h;计算航速采用0.75v;计算航向角取迎浪工况;计算波浪频率范围取为0.2~1.8 rad/s,步长取0.05 rad/s。

砰击压力极值pB为

pB(α)=

(4)

式中:k1为砰击系数,

k1=exp(1.377+2.419a1-

0.873a3+9.624a5)

(5)

其中:a1、a3、a5为d1吃水下的计算横剖面按式(6)三参数保角变换方程映射到单位圆的系数;

(6)

式中:Z0为剖面坐标,即Z0=x+iy;ζ为圆的坐标,即ζ=ζ+iη;U为尺度比。

文献[4]在FPSO底部砰击荷载预报直接算法的研究中详细介绍了保角变换的公式,指出影响砰击系数的因素为1/10设计吃水下的半宽、吃水、剖面积与剖面积关于水平轴的惯性矩。

n为砰击次数,用计算航行时间tn内平均砰击次数N代替。

(7)

式中:d1为(1/10)吃水;b1为d1吃水下的计算横剖面水线半宽;ρ为海水密度,取1.025 kg/m3;Ev为计算横剖面的垂向船波相对速度方差;Er为计算横剖面的垂向船波相对运动方差;α为保证率,取0.01;v0为临界砰击速度,m/s。

(8)

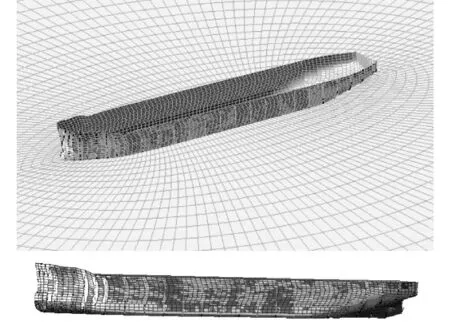

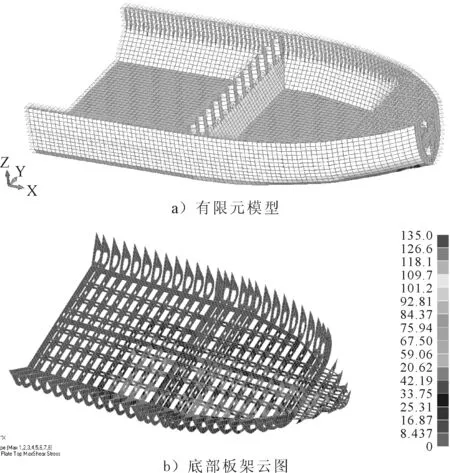

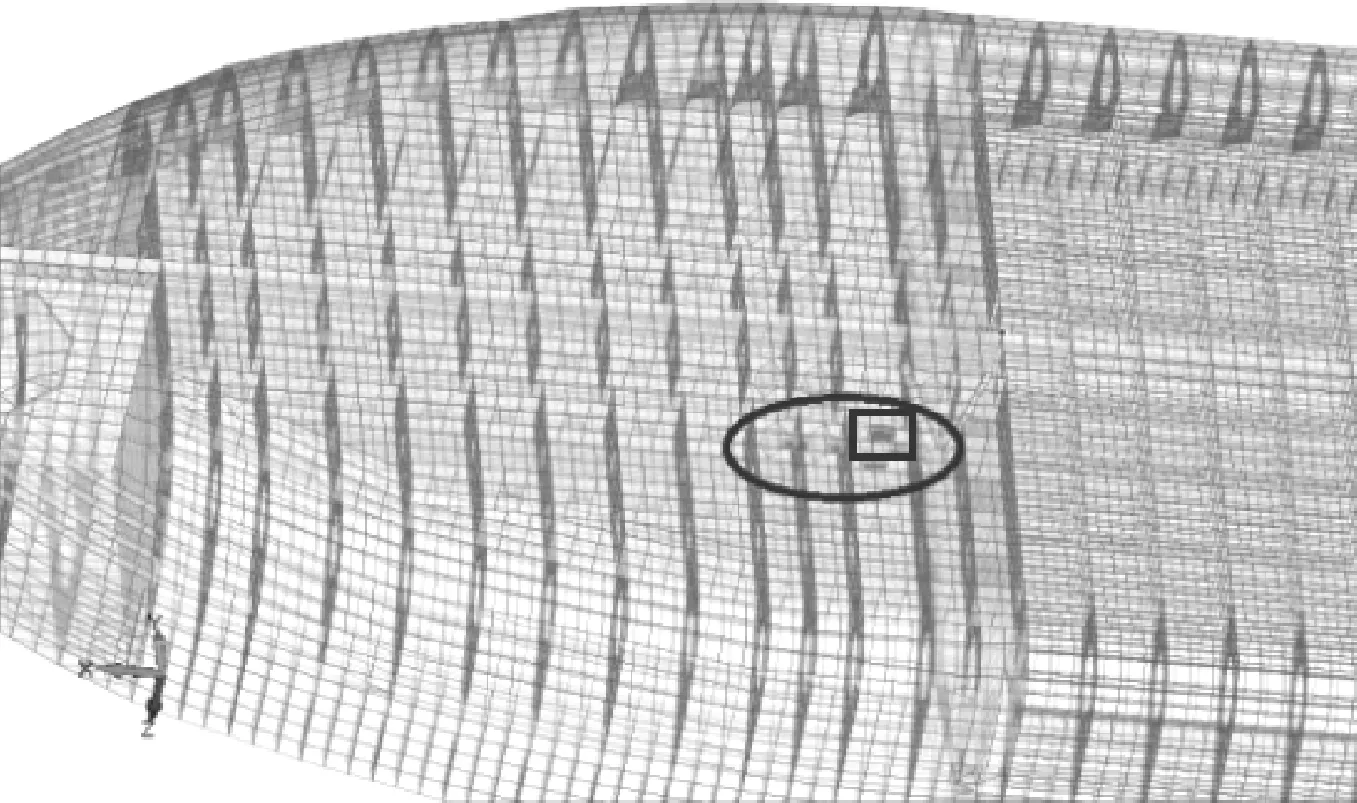

运用DNV的Sesam软件中HydroD模块建立水动力网格模型,见图1。

图1 Sesam水动力网格模型

结合船体表面型线数据文件与装载手册中的装载计算工况下质量分布文件,运用Rankine面元法计算船体运动响应,对散货船波浪砰击垂向相对运动与相对速度响应做数值计算。预报点位置选取距艏0.167L横剖面船底中心线位置,规范规定当船长大于等于65 m时,且航行中最小首吃水小于0.04L时,应在从首垂线向尾部0.25L的区域进行加强[5]。选取15,16,17,18,19站进行数值预报。

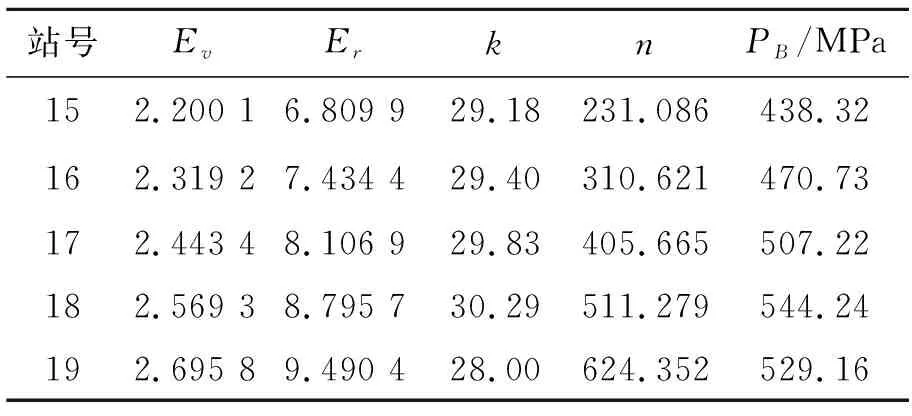

通过Sesam-HydroD模块Wasim三维线性耐波性程序求得相对运动数据,见表2。

表2 各站位的砰击压力极值

得到各站位下的相对运动数据,再据此计算各站位的砰击次数。砰击系数通过三参数保角变换求得,将以上各站位参数分别代入砰击压力极值计算公式求得各站位下的砰击压力极值。

3 砰击强度评估

3.1 板的砰击强度

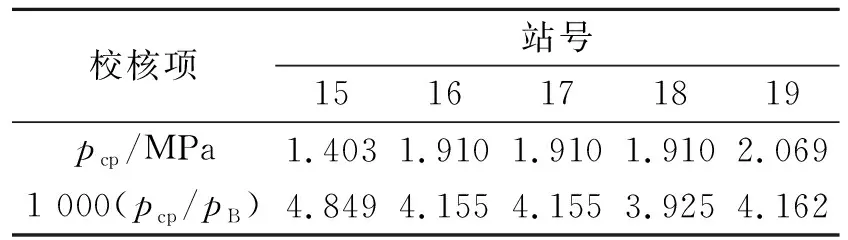

采用Femap建立船体结构的有限元计算3维模型,采用板单元的四边形网格与三角形网格以及BAR单元模拟。对于主要构件外板、内底板、舱壁、肋板、纵绗等强构件均采用板单元模拟;普通肋骨、纵骨、扶强材均采用BAR单元模拟。肋板和纵绗端部刚性固定,模型范围内的强构件如围壁板、槽型舱壁板及纵舱壁板施加自由支持约束。总共包括16 166个节点,34 883个单元,见图2。

图2 Femap有限元计算模型

外底板评估板的范围为2个肋板间距与2根纵骨间距围成的板格面积,有限元模型上即为3个有限元单元组成的长方形。规范中有关板的极限承载压力pcp为

(9)

式中:ReH为材料屈服应力,高强度钢AH36取值为355 MPa;t1为评估砰击板的厚度,计算砰击区域内外板沿纵向分布为3种板厚,分别为21.0,24.5,25.5 mm;a为板短边长度,取纵骨的间距,即800 mm;b为板长边长度,即3个肋距之间的距离为2 550 mm;β为板的边长比,β=b/a。

当板的极限承载压力pcp与极限砰击压力pB满足下述关系,则认为板具有足够抗砰击能力。

(10)

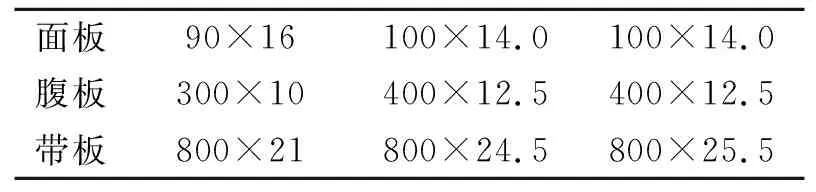

根据以上参数由3种板厚决定3组pcp值,与得到的各站pB一起代入式(10),求得不同站位的校核值见表3。

表3 各站对应的板校核参数

各站校核值均大于0.75,所以评估区域内的外板满足强度要求。

3.2 纵骨的砰击强度

纵骨的评估长度与评估板格的纵向评估长度一致,即为3个板单元的纵向长度。纵骨的极限承载能力pcl为

(11)

式中:a为纵骨间距;l为纵骨跨距;WT为包括带板的纵骨剖面系数。根据规范,若a为骨架的平均间距,l为骨架的跨距,则带板宽度be取法为:对于小骨材即肋骨、纵骨、扶强材,be=a。

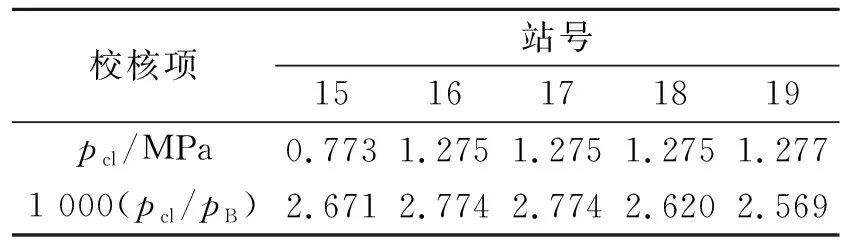

纵骨属性以及外板的厚度沿纵向分布不同,在砰击计算范围内纵骨与带板的尺寸分3种形式,相应的纵骨剖面模数也不同,见表4。

表4 三种T型纵骨尺寸

2种不同尺寸的T型材分布在3种不同厚度的外板上,就会得到3组不同的剖面模数,相应的极限承载压力也分3组分布在各站位。

当纵骨的极限承载压力与极值砰击压力满足下述关系,则认为纵骨具有足够抗砰击能力。

(12)

表5表明,各站校核值均大于0.75,表明各站纵骨均具有足够的抗砰击能力,砰击强度满足规范要求。

表5 各站位对应的纵骨校核参数

3.3 板架的砰击强度

规范中根据砰击原理认为砰击压力是作用在中纵桁处的肋板上,各站处的砰击压力极值不可能同时出现在同一时刻,所以必须对各站处的极值砰击压力分别进行计算。

砰击压力在肋板上的分布有3种情况,分别是砰击压力作用在1块、2块或3块肋板上。因为计算正方形的边长大于2个实肋板(3档)间的距离,所以采用第2种分布情况。正方形边长接近有限元单元边长的3倍,加载块载荷面积即九个有限元单元组成的面积。肋板上的作用力Q等于砰击压力极值与正方形边长之积的一半。

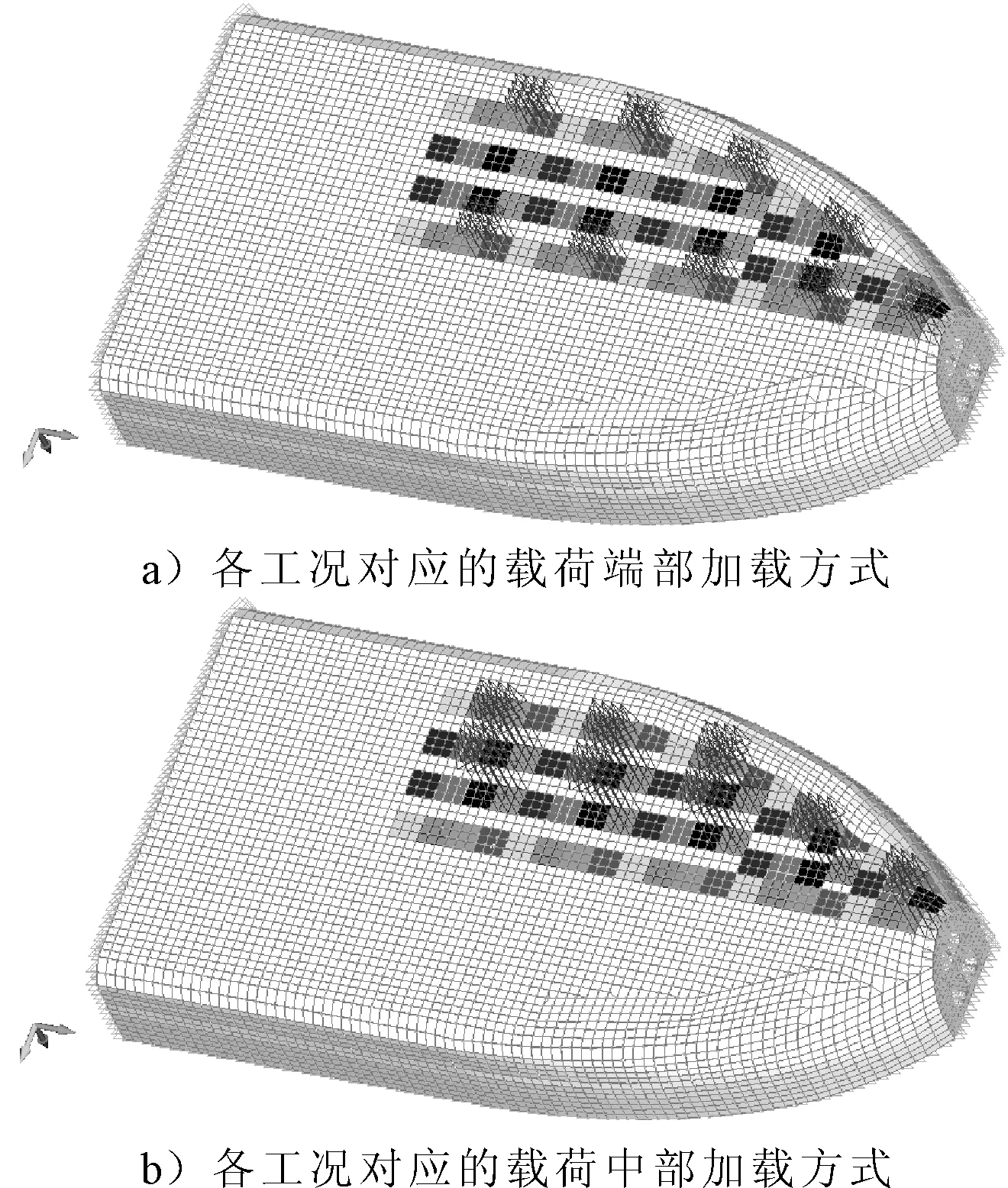

将相互影响较小的砰击压力载荷施加于同一工况中,即采用区块单肋位分别加载的方式。同时考虑到实际工况,块载荷可以沿船横向左右移动,加载按实肋板的端部和跨中两种方式分别进行加载,首先在15~19站对应位置分端部与跨中两种加载工况,在15站与16站之间恰好有9个单元的长度,把每种加载工况向前平移3次,也就是4种纵向位置移动,2种横向位置移动,总共8种加载工况。这样就可以基本包络了船艏底部的所有面积,对于强度评估非常具有普遍性与代表性。形成2种加载计算工况见图3。

图3 各工况下载荷端部、中部加载方式与位置

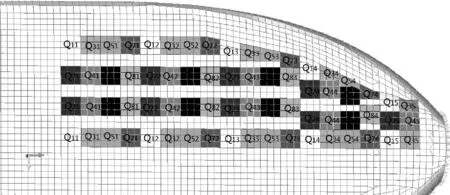

每种工况下块载荷的具体加载位置见图4。加载计算时为分别单肋位加载,沿纵向站号分布的载荷大小不同,而沿每站横向分布的载荷大小相同。分别计算每种工况下的应力值,最后将所有工况下肋板与纵绗的最大应力包络值与规范中的许用应力值进行比较。

图4 各工况下载荷的加载位置与方式

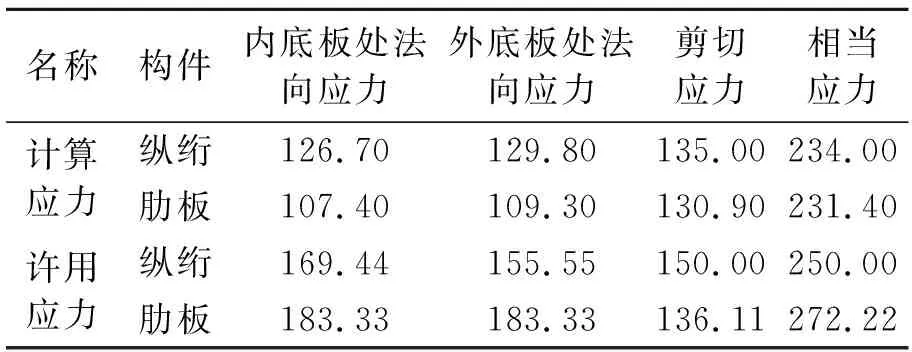

表6表明板架中的纵绗与肋板应力的包络值均小于规范中的许用应力值,则板架具有足够的抗砰击能力,满足规范要求。

表6 计算应力与许用应力对比表 MPa

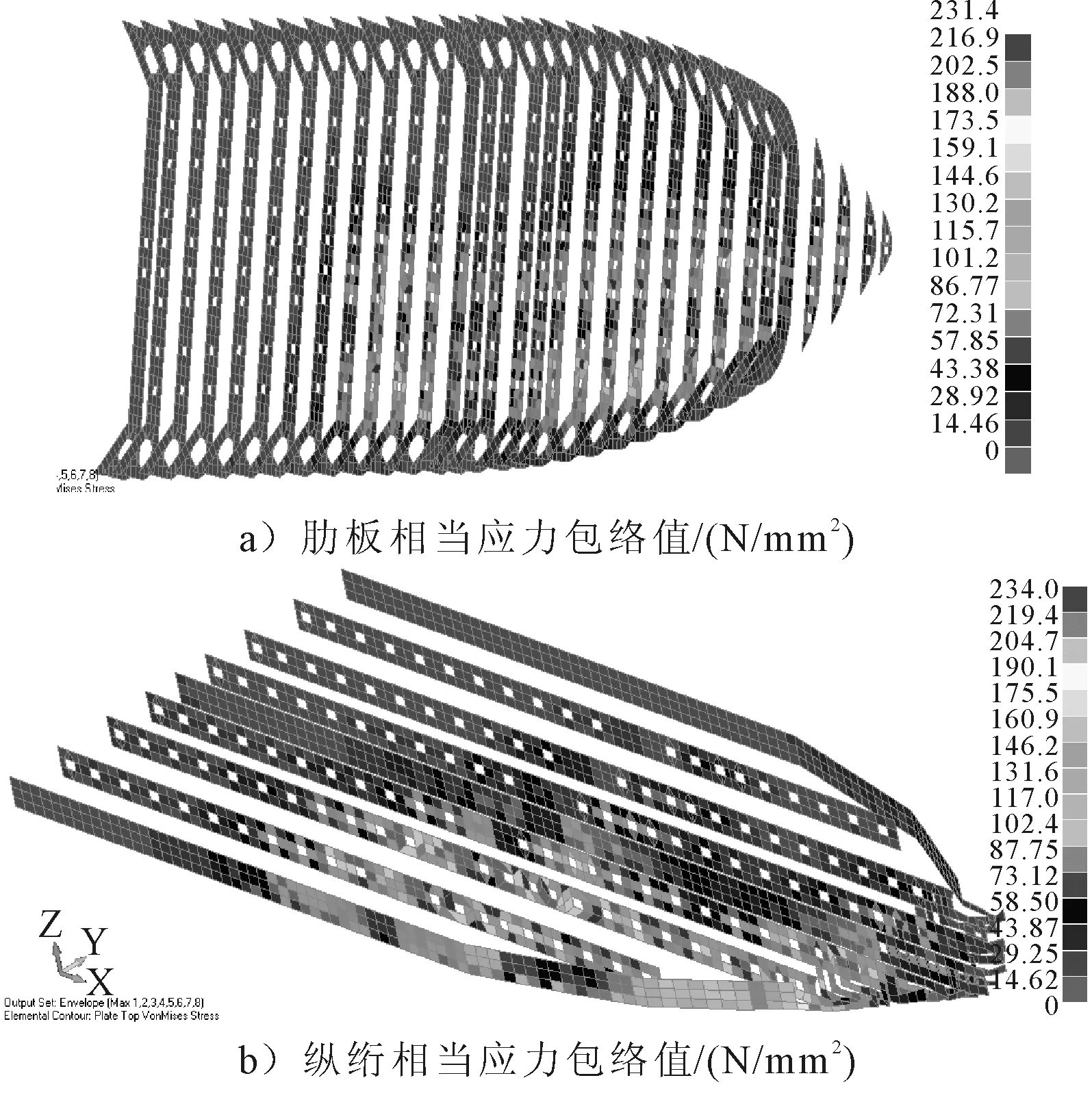

图5 各工况下肋板、纵绗相当应力包络值

3.3.1 应力云图

具体板架的应力包络值见图5,此包络值仅为肋板或纵绗这同一种构件中的最大值,涵盖了各种工况下的最大应力值并同时显示,在此只罗列了肋板与纵绗相当应力包络值。

3.4 最大应力单元区域加强

船体结构的应力突变处一般都是发生在船体结构的过渡区域,在散货船的2个典型横剖面即FR187处的槽形舱壁与FR219处平板舱壁交接处极有可能存在应力最大值,从两舱壁处相当应力云图的包络值(多种工况下的最值)可以看出,横舱壁处砰击区域均满足规范相当应力的许用值,并且均不是应力的最大值区域。

图6 最大应力单元的包络区间

将包络应力数值汇总到图6。从最大应力分布位置可以看出,该单元处在靠近纵剖面右舷第二道旁底绗上,也正是肋板与纵绗结构突变过渡的区域,且处在肋板减轻孔的旁边,初步判断可能是结构突变导致的应力集中。最大应力单元在纵绗靠近外底板的位置,且处在一个减轻孔的旁边,该处的有限元单元形状具有不规则性,所以单元形状的不规则性也可能是导致出现应力集中的原因。

在全部显示前6个最大应力单元之后,可以比较直观的看到最大应力值均处在FR187-FR194之间区域的船底纵绗上。说明不是应力单元的规则性导致最大应力的位置,而是由于结构的突变性导致应力集中。从船底结构轮廓可以看出在FR187~FR190之间肋板由两边的2档间距突变为3档间距,极有可能造成应力集中的现象发生。该区域不仅处在纵绗与肋板的交叉位置,而且接近交叉位置的地方还有一个减轻孔的存在,这些客观因素可能正是导致应力较大的原因。

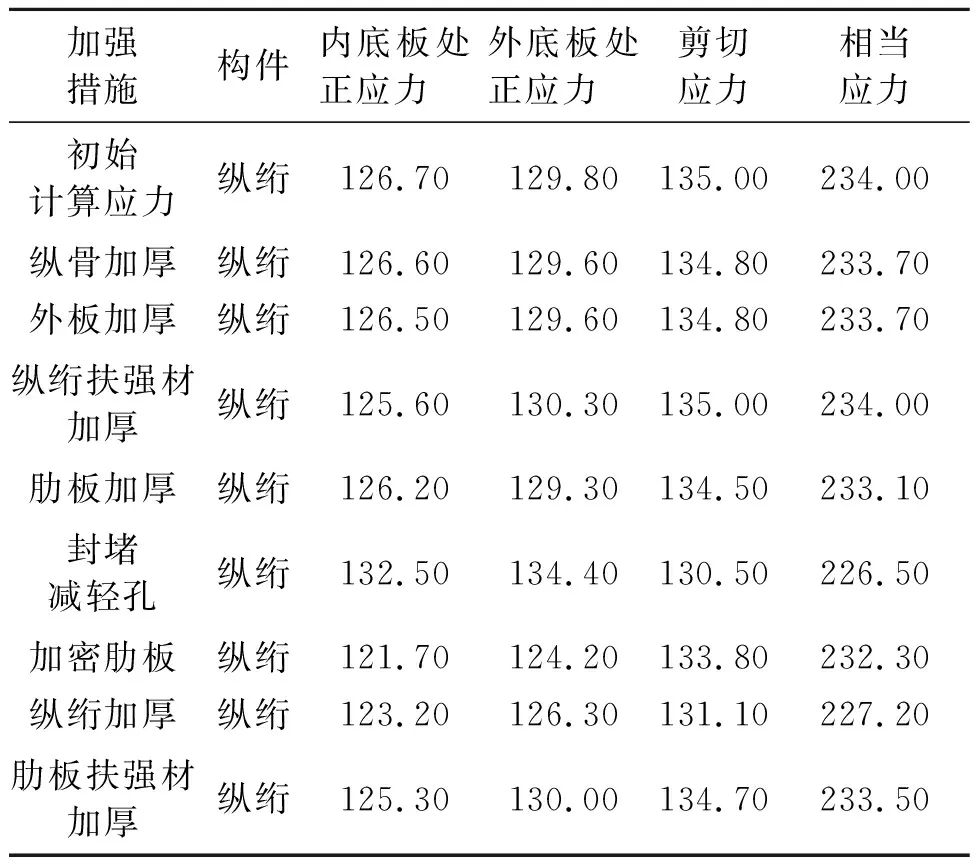

4 结构加强措施

在船底艏部进行结构加强的方式包括增加纵骨厚度、增加外板的厚度、纵绗扶强材加厚、肋板加厚、封堵减轻孔、加密肋板、纵绗加厚等措施。现集中围绕在FR192实肋板处进行局部的加强与改善,分别针对7种不同的措施进行区别加强计算。涉及到材料加厚的为了便于比较统一取增加1 mm;封堵减轻孔仅仅封堵FR193纵绗上的减轻孔,通过折减相应部位的构件厚度进行处理;肋板加密仅在FR191与FR193位置各增加了一道肋板,材料属性与FR192肋板属性相同。各种加强措施的应力计算结果见表7,并与初始计算值进行比较。

表7 结构加强改善措施 MPa

可见对改善砰击效果最小的是纵绗扶强材加厚。而纵骨、外板加厚相对改变较小,外板面积比较大,船舶重量增加明显。纵骨、纵绗扶强材相对肋板、纵绗尺寸过小,所以改善不大。效果比较显著的是封堵减轻孔或加大纵绗尺度,在双层底封堵减轻孔时需要考虑是否形成密封空间,确保封堵减轻孔的空间内肋板或纵绗上还有其它开孔的存在;对于纵骨架式散货船来讲,纵绗的布置密度远小于肋板的布置密度,且纵骨的强度关乎到船舶的总纵强度,所以相对肋板加厚来讲纵绗加厚就显得效果更加显著。肋板布置加密虽达到了明显改善强度的效果,但貌似改变不大,分析原因可能是在此做的是最大应力处进行的局部结构加强,最大应力单元的应力值可能减小,而出现的应力包络最大值可能是其他结构的最大值,所以降低不明显。又由于加密肋板相对增加了较多的船体重量,可能影响到船舶的总体性能。所以比较合理的加强措施为封堵减轻孔或加大纵绗的尺度,这2种措施比较经济、易施工且对于船舶整体性能改变甚微。

5 结论

1)基于Ochi-Mottor理论进行船艏底部砰击强度的直接计算,验证了相对入水速度影响砰击压力极值的大小,船体1/10吃水以下型线的形状对砰击压力有较大的影响。

2)Ochi-Mottor理论只适用于对船底龙骨处的评估,但当某些船舶存在纵舱壁位于中纵剖面时,单单评估龙骨区域不足以解决加强问题。本文采用块载荷的加载方式分端部与跨中2种形式分别单肋位单独加载,进行不同工况下的位置加载,基本实现了船首底部砰击强度评估。

3)在设计载荷下对多种工况计算得到的最大应力单元,位于FR192肋位距纵剖面右舷第二个旁桁材上靠近减轻孔的区域。

4)对影响该散货船船底局部砰击强度的因素进行计算分析,合理的封堵减轻孔或适当加大纵绗尺度的措施是最有效可行的。

5)在船舶初期设计阶段通过对砰击载荷的直接预报,并针对评估结果对砰击区域进行结构加强。有效的避免了船舶建成营运后因砰击所产生的维修费用与额外的工作量。

6)Ochi-Mottor理论是对Marine船型试验总结得到的经验公式,当船型曲线差异过大时,对于不同型线的船型响应预报还须进一步验证。