超深水钻井船风载荷预报

2019-03-04,,,,

,,,,

(1.中远海运重工有限公司技术研发中心,大连 116600;2.必维船级社(中国)有限公司 先进技术研究中心,上海 200011)

目前风载荷的评估主要有现场实测、风洞试验、数值模拟,以及规范计算4种方法,其中现场实测容易受到周围环境的干扰,且试验成本高,因此在民船上的研究很少[1];风洞试验由于可靠性高,常被做为船舶与海工装备动力性能与载荷研究的重要手段[2],但试验花费的周期较长;随着计算机硬件的发展,基于CFD 技术的数值模拟方法得到了飞速发展,在船舶设计领域中,基于CFD技术进行风载荷的数值模拟也逐渐成为趋势[3];然而,在项目的实际运用中,采用最广泛的仍然是规范计算法[4],计算方法简单、快速。现有的研究中关于风洞试验、数值模拟方法以及规范计算风载荷预报结果之间的两两对比多以常规船型及海洋平台做为研究对象[5-7],而关于超深水钻井船的风载荷研究则鲜见报道。超深水钻井船作业区域远离大陆且环境条件较为恶劣,常年受到风浪流的联合作用影响。

为更加准确地预报该类型钻井船的风载荷,分别通过实船尺度数值模拟和船模风洞试验的方法对钻井船的风载荷进行预报,并将用2种预报方法得到的结果与规范计算结果同时进行对比分析。

1 研究对象及计算工况

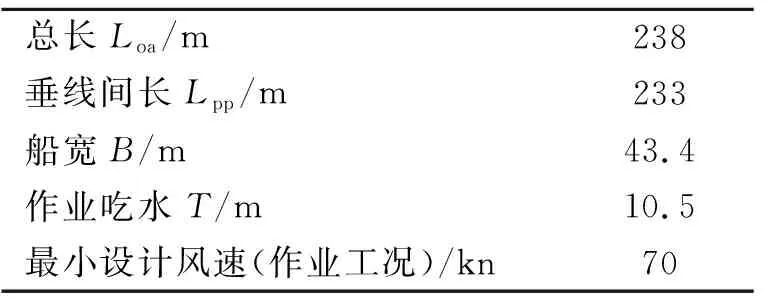

以第七代超深水钻井船作为研究对象,其主要参数信息见表1。

表1 钻井船主要参数信息

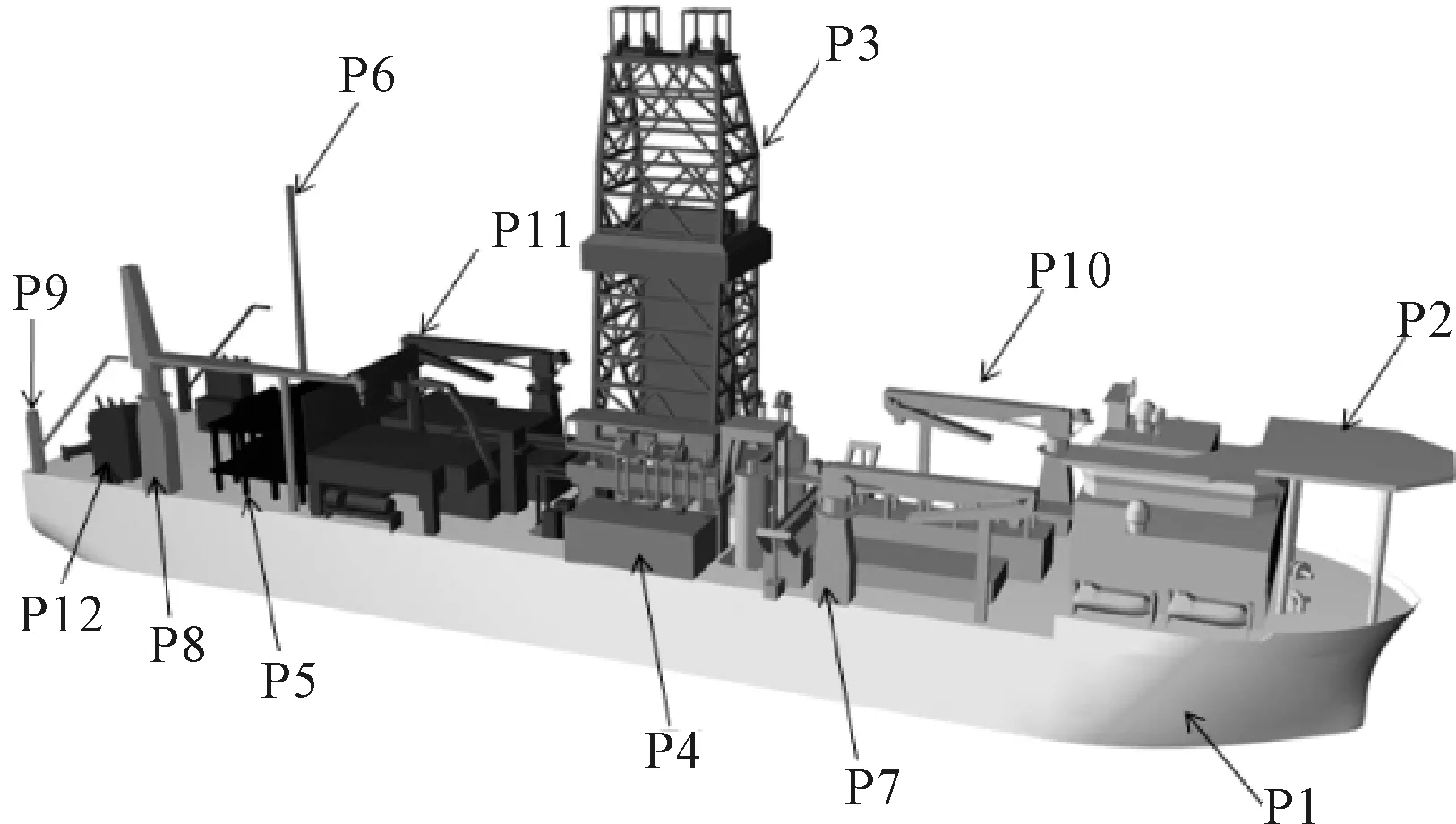

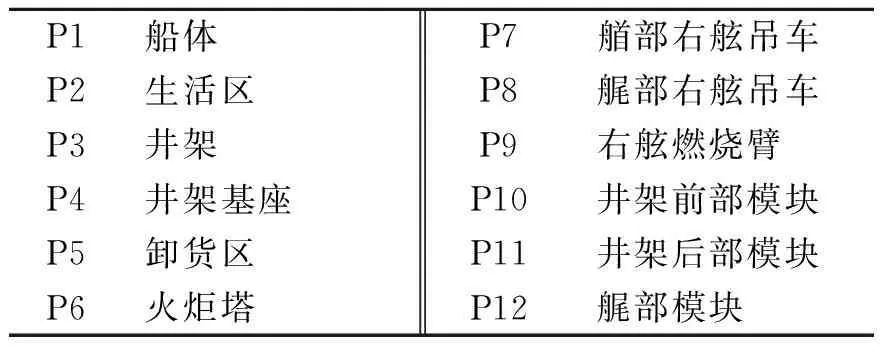

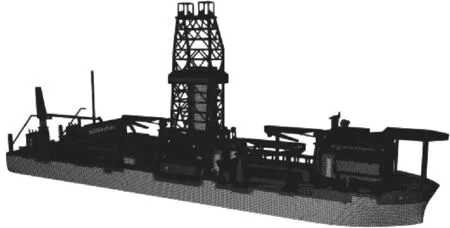

对钻井船的水上部分船体及上层建筑进行建模,为提高计算效率,将次要构件进行适当简化,所形成的三维几何模型见图1。整个模型共分为12个部分,编号从P1~P12,各部分的详细名称见表2。

图1 钻井船水上部分的三维模型

P1船体P7艏部右舷吊车P2生活区P8艉部右舷吊车P3井架P9右舷燃烧臂P4井架基座P10井架前部模块P5卸货区P11井架后部模块P6火炬塔P12艉部模块

2 风载荷的数值模拟

为评估钻井船在作业工况下的受力情况,以作业吃水10.5 m,风速70 kn作为计算条件,同时为避免因模型尺度差异形成的尺度效应,各工况下的数值模拟均采用实尺度模型。

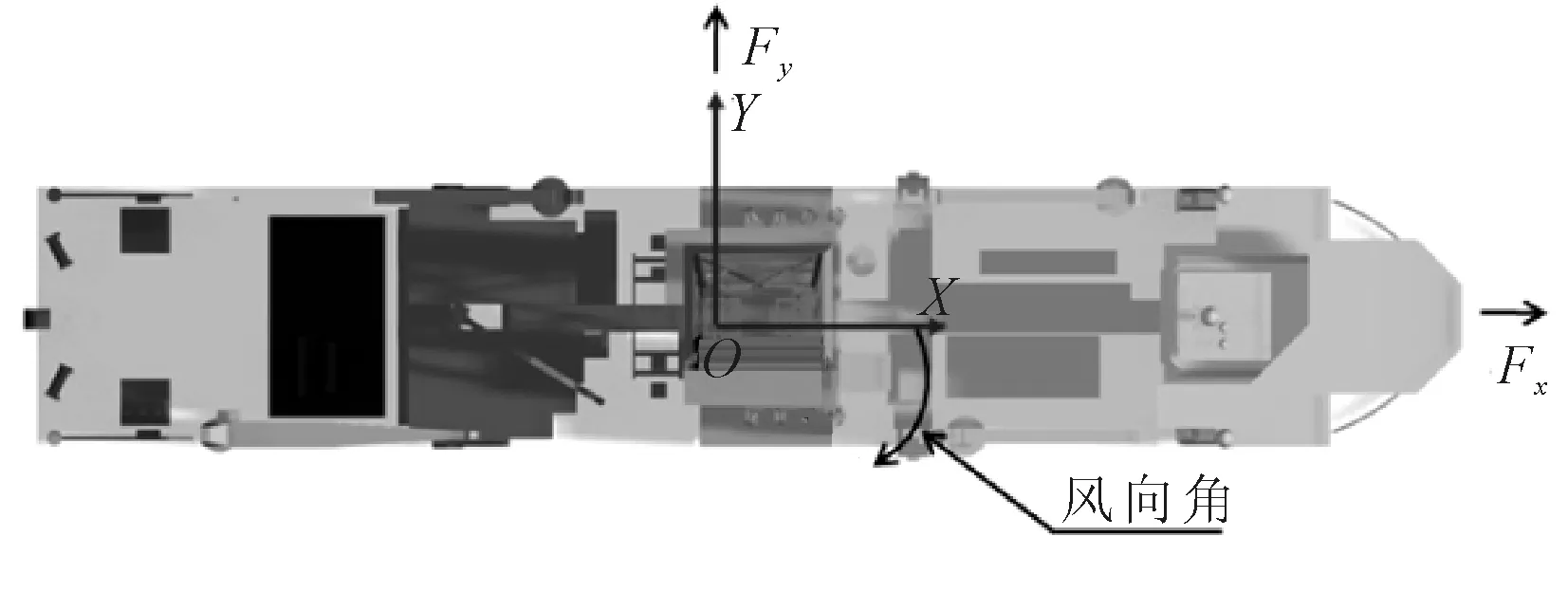

2.1 坐标系及风向角定义

坐标系原点O位于船体中纵剖面、中横剖面以及水线面的交点,X轴平行水线面指向船艏,Y轴指向右舷。水上部分承受的风载荷作用力表示为:纵向力Fx与X轴方向一致,侧向力Fy与Y轴方向一致。风载荷计算考虑12个风向角,风向角范围为0°~360°,角度间隔为30°。风向角逆时针旋转定义见图2,0°表示船艏迎风,90°表示右舷横向来风。

图2 风向角定义

2.2 计算域及网格划分

创建长方体计算域,计算域长度2 400 m,宽度1 800 m,高度800 m,船模置于计算域底部。为实现不同风向角计算,将计算域分为外域和内域,参考物理风洞转盘原理将内域创建为可旋转的圆柱体,可通过内域旋转进行不同风向角计算。风向固定沿着X轴方向,通过旋转计算域中部的船体,实现船体迎风风向(0°~360°)。不同风向情况下,网格数目不同,网格总数在4 000万。图3所示计算域内网格在船体周围的圆柱范围内设置有网格加密区,船体物面设置边界层网格,参考Y+=60。

图3 船体表面网格划分示意

2.3 湍流模型及边界条件

数值计算采用RANS模型框架下的SSTk-ω模型,模型中k和ω的输运方程[8]分别为

Pk-β*ρkω

(1)

(2)

式中:xi、xj为空间分量;Pk为湍流动能生成项;vt为湍流黏性系数;V为流体黏性系数;Uj为坐标轴xj方向上的平均速度分量;S为平均应变率张量;F1为混合函数;β*、α、β、σω、σω2为湍流模型常数。

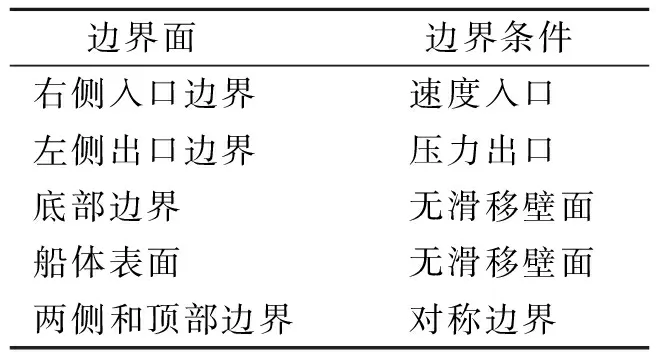

边界条件设置见表3。

表3 边界条件

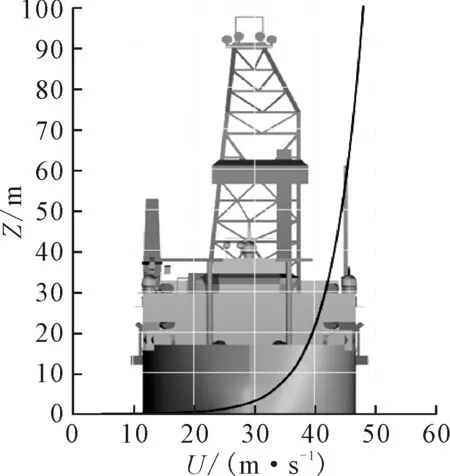

采用高度变化的风速剖面,风速剖面参考NPD规范的相关规定[9],设定海平面上z处时均风速U(z)为

(3)

(4)

式中:U0为海平面上10 m高处的时均风速,这里取最小设计风速70 kn。

图4 风速剖示意(U0=70 kn)

2.4 计算结果

风载荷计算时,对水上部分的整个模型沿水平方向的受力情况进行监测,检测结果见图5。

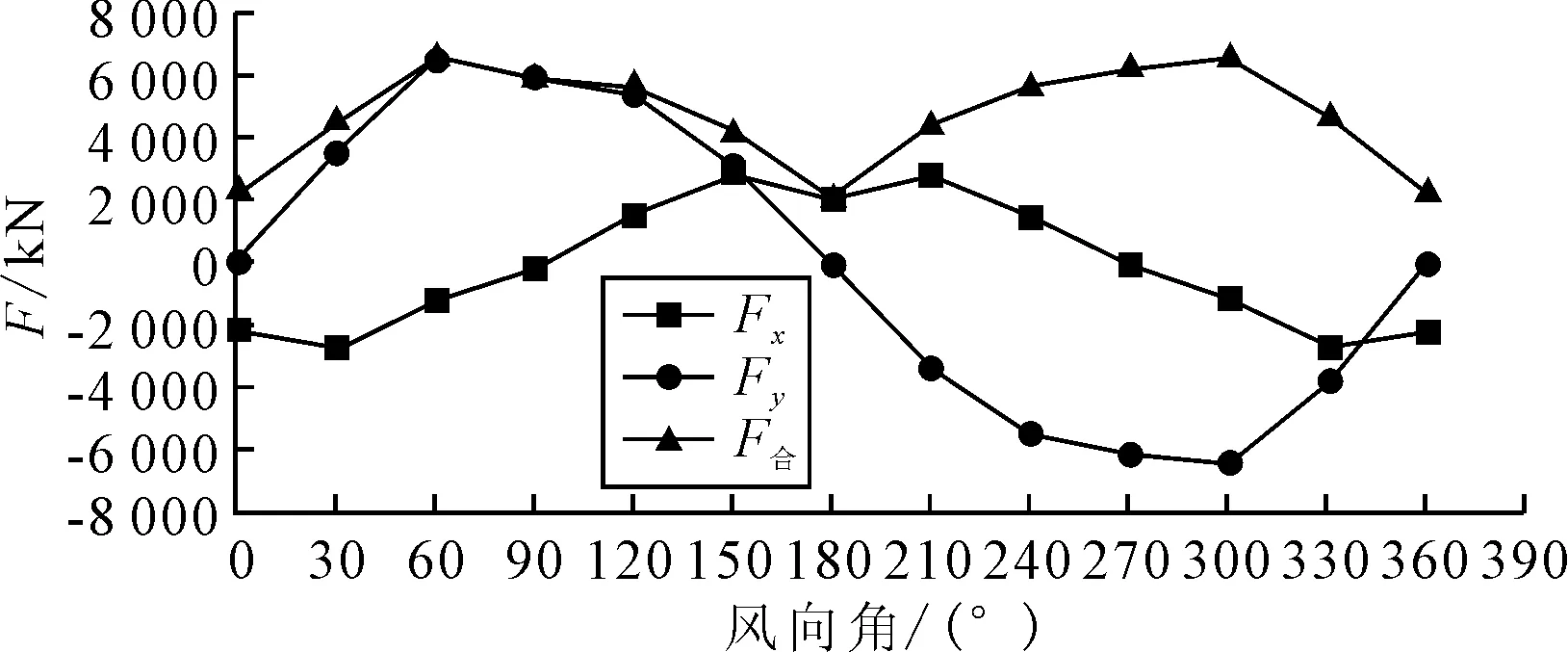

图5 风载荷纵向力、侧向力以及合力随风向角的变化

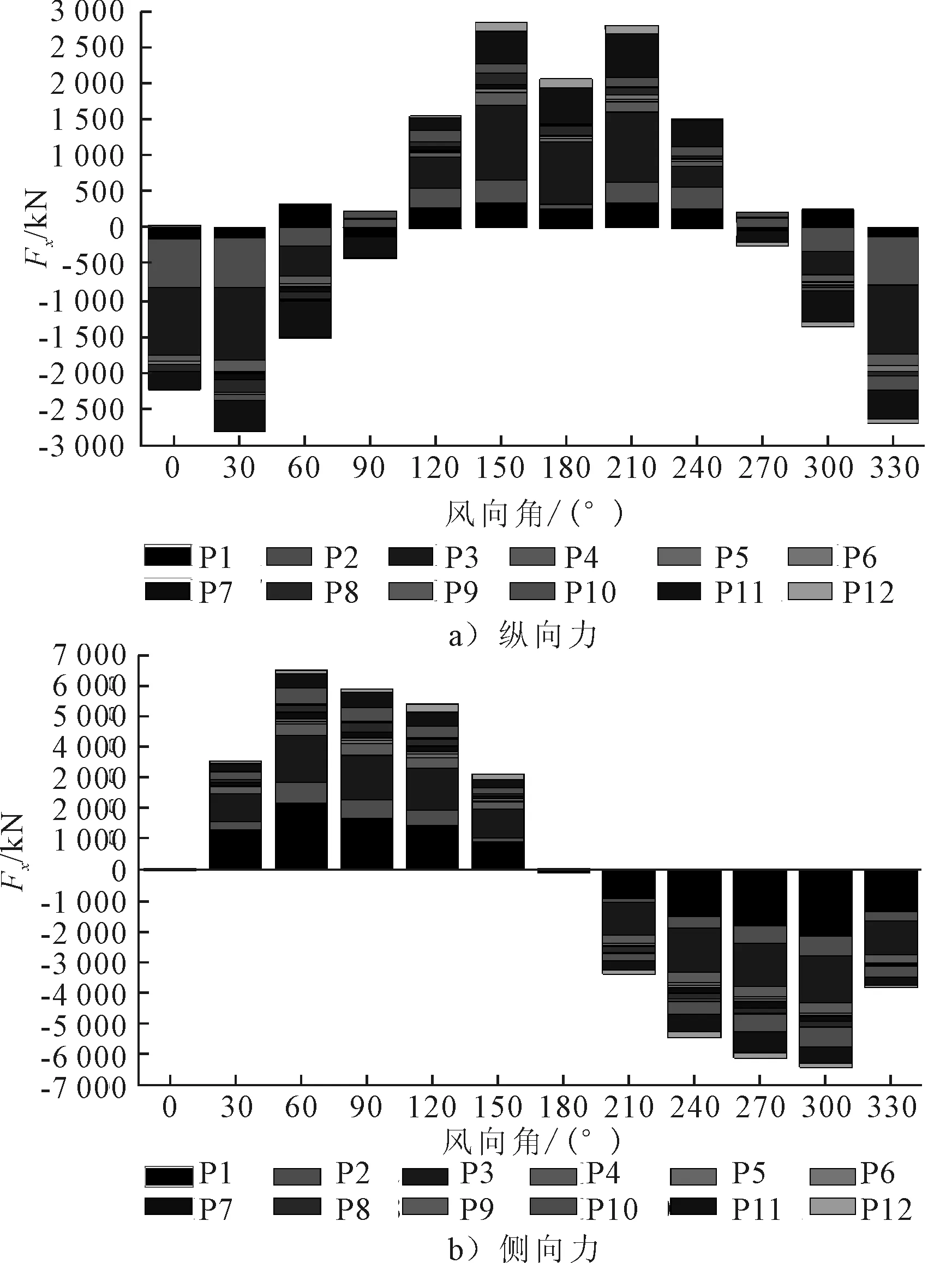

为分析各部分结构对风载荷的贡献,对建模过程中划分的12部分模型分别进行受力的检测,各部分在纵向力和侧向力上的贡献值在图6中描述。

图5中的计算结果显示,风载荷纵向力Fx在风向30°,150°,210°和330°时最大,侧向力Fy在风向角60°和300°度时最大,而合力F合也在60°度和300°度达到最大值。

图6 上建各部分对风载荷的影响

由图6可见,具有较大迎风面积的船体(P1)、井架(P3)和船艏生活区(P11)为风载荷主要来源。以风向角60°为例,P1、P3和P11对风载荷纵向力的贡献量占比分别为-27.8%、34.1%和42.0%,对风载荷侧向力的贡献量占比分别为33.4%,22.9%和7.4%。

风压力系数Cp的定义如下。

(5)

随着风向角度的变化,船体表面的风压力系数的云图分布变化较大,由构件迎风面上压力分布大小可以方便地辨识该构件是否受到前方构件的遮蔽,承受正压力系数越大且分布越均匀说明前方构件对该构件的影响越小。

3 风洞试验

3.1 风洞介绍

试验在中国船舶科学研究中心闭口单回流低速风洞进行,试验段长度8.5 m,横剖面正八角形(面积7.875 m2)。试验风速3~93 m/s连续可调。试验内容为钻井船正浮状态作业下吃水为10.5 m的风载荷试验,风向角0°~360°,间隔30°,将加工好的模型放入风洞中,测量参数为钻井船模型的风载荷。

3.2 试验原理

参照风洞中模型试验规程[9-10],满足以下相似准则。

1)几何相似。模型按等缩尺比(1∶140)制作,满足几何相似。

2)运动相似。模型风向角度与实船情况一致,满足运动相似。

3)动力相似。大量模型试验表明,较低的试验风速就能实现与实体原型相似的流动状态,此时继续增加试验雷诺数,流体动力系数基本保持不变。通过变雷诺数测试选定的试验雷诺数为1.82×106,满足动力相似要求。

3.3 结果对比分析

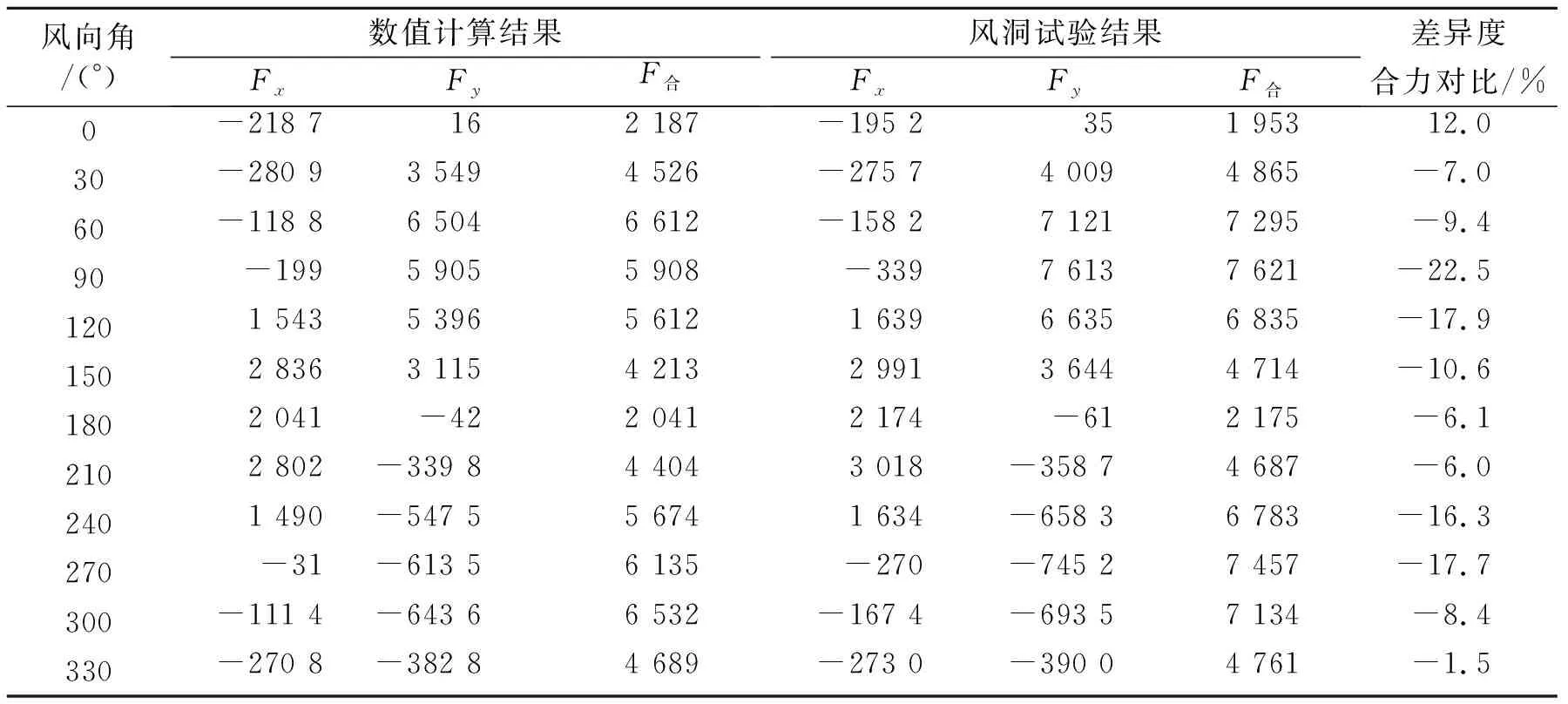

风洞试验计算与数值模拟结果对比见表4。

由表4可见,风载荷数值计算结果与风洞试验结果大体趋势一致。除风向角为0°时的风载荷合力数值计算结果较风洞试验结果偏大,其他角度下数值计算结果均偏小,相比之下风洞试验的结果更偏保守。两者差异在90°风向角下达到最大为22.5%,其他对比差异均在20%以内,且大部分的差异集中在10%附近,表明实尺度的风载荷数值模拟计算精度基本能够满足工程应用需求。

4 风载荷的规范计算

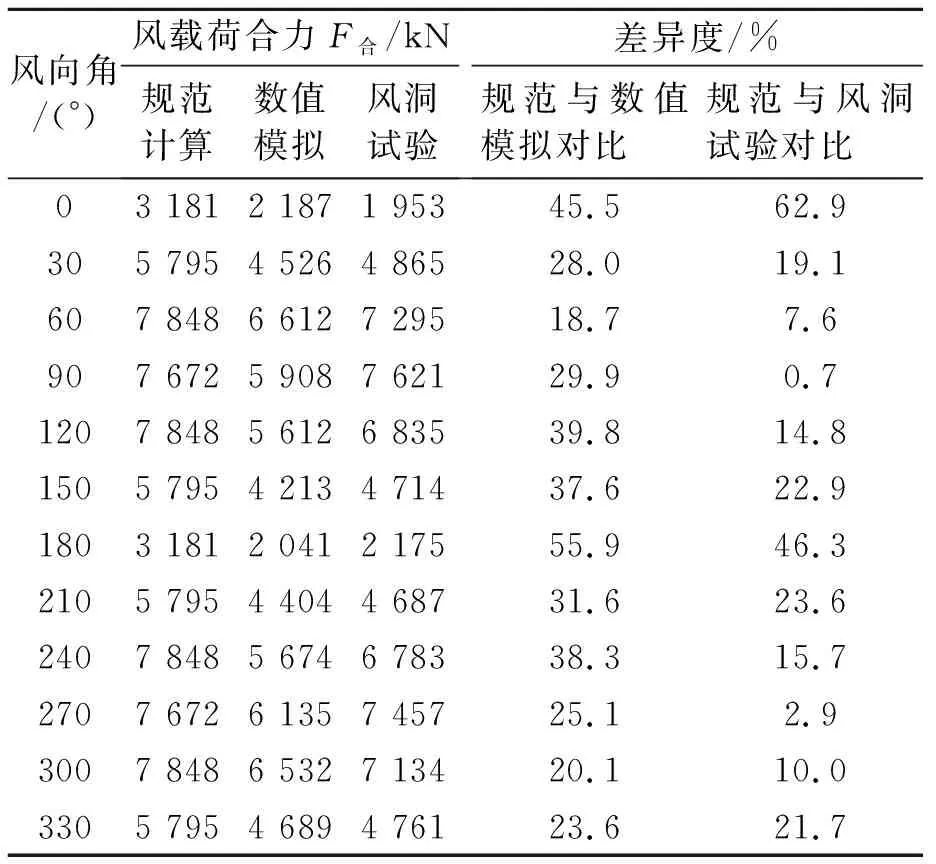

根据API[11]规范计算方法对70 kn风速下的钻井船风载荷进行计算,通过将全船结构离散成多个构件模块,再叠加各组成构件的载荷获得总的风载荷。并将计算结果分别与数值模拟结果、风洞试验结果进行对比,见表5。

表4 风洞试验计算结果与数值模拟结果对比 kN

表5 风载荷规范计算结果与数值模拟和风洞试验对比

由表5可见规范计算结果较数值模拟和风洞试验结果均大,差别最大的2个工况点分别是风向角0°和。在0°风向角时规范计算结果较风洞试验结果高出62.9%; 180°风向角时规范结果较数值模拟结果高出55.9%。迎风和顺风状态下规范计算的结果偏大的最多,一方面说明船舶在迎风和顺风状态下上层建筑的相互遮蔽最为明显,另一方面也反映出规范计算方法并不能充分考虑到上层建筑各部件间前后遮蔽效应的影响。观察规范计算结果与风洞试验结果从0°~180°以及180°~330°风向角两者的误差均呈现先减小后又增加的趋势,且在90°和270°2个风向角下误差达到最小。从整体来看,规范计算结果最大,风洞试验结果次之,数值模拟的结果最小,且规范计算的结果明显大于后2种风载荷预报结果,最为保守。

5 结论

1)由于在CFD数值模拟中,计算模型为刚性固体,固定无自由运动,也不会发生振动,以及风洞试验中尺度效应的影响、风剖面模拟存在误差等原因,数值模拟与风洞试验的风载荷预报结果难免存在差异,但从整体来看数值模拟与风洞试验结果吻合较好,具有较好的计算精度。

2)通过数值模拟分析可以得到的详细流场信息,并能够将几何模型任意拆分,独立监测某一部分的受力情况,为区域结构设计提供准确的依据。

3)数值模拟计算结果表明船体、井架和船艏生活区为风载荷主要来源可通过优化这3个主要部分的外形来降低风载荷。

4)相较于数值模拟和风洞试验,规范计算得到的风载荷由于并未充分考虑遮蔽效应的影响,导致计算结果过于保守,对于后续的动力定位能力分析和结构设计均产生较大影响。

5)与风洞试验相比,数值模拟方便进行不同设计方案的对比和筛选,节省大量的人力物力,建议在设计初期采用数值模拟方法进行风载荷评估及上层建筑优化。