AMESim仿真分析方法在燃油调节器排故中的应用

2019-03-02陈新中夏宗记王玲君

陈新中,夏宗记,王玲君

(中国航发北京航科发动机控制系统科技有限公司,北京102200)

0 引言

近年来,随着中国航空工业的迅速发展,自主研发的军用航空发动机已经开始大量服役于部队。虽然通过不断的优化和改进,保证了产品故障率较低,但是基于总数的增加,故障数量呈现增加趋势,现阶段各研究所、制造厂都在故障归零工作中投入了较大的精力。传统的故障定位以串装试验验证为基础,虽然能保证故障定位的准确性,但对所有疑似故障原因均开展试验串装验证需要大量的人力物力,工作周期较长,不能及时进行故障定位,特别是在故障定位方向不明朗时,不严谨的排故操作可能导致故障现象消失,造成归零工作难以完成。

AMESim平台自1995年问世以来,在多个工程领域取得了广泛的应用,特别是2005年以后,随着计算机辅助设计的迅速发展和计算机硬件的技术提升,AMESim仿真分析方法在汽车、船舶、航空航天等行业的应用更加广泛,依靠其强大的数据库和仿真结果较高的置信度,非常适合机械液压和控制系统的建模仿真分析,可以作为目前比较先进的航空发动机燃油控制系统仿真分析工具[1-3]。

本文以发动机燃油控制系统的液压执行机构(燃油调节器)的排故工作为例,介绍了AMESim液压系统仿真分析方法在故障定位中的应用。从功能组成角度建立各独立单元仿真模型,基于AMESim的仿真分析结果,对故障树中大部分的疑似故障原因进行分析排除,为后续的试验验证指明方向。

1 燃油调节器液压系统仿真模型的建立

根据燃油调节器原理,在AMESim仿真软件中搭建燃油调节器液压系统仿真模型(以下简称模型)[4-9],如图1所示。

图1 燃油调节器液压系统仿真模型

该模型中包含燃油调节器的所有功能模块:低压腔、齿轮泵、安全活门、定压活门、计量活门、压差活门、增压活门、闭锁活门、出口等值喷嘴、燃油电液伺服阀、停车电磁阀、油针位移传感器、闭环控制器、连接油路。

模型中有3个输入信号:齿轮泵转速、停车信号、油针位置给定信号,通过控制输入信号使模型模拟燃油调节器的各种工作状态[10-13]。

2 模型调试与优化

2.1 设定参数

模型中设定燃油、各活门液压元件的参数时,严格按照产品及零组件在加工、装配、调整时的实际值输入。此外,仿真分析中用到的各种参数的取值要确保与产品工程设计中的取值一致,例如本文中模型的油液密度为0.78 kg/L,计量窗口的流量系数u取0.72[14-15]。

2.2 模型验证

2.2.1 输入信号描述

为检验模型能否准确模拟产品的工作状态,通过给定输入信号对比输出值来验证,输入信号为:

(1)齿轮泵转速:6460 r/min;

(2)油针位置给定信号:第1阶段打开2.6 mm持续3 s,第2阶段打开8.65 mm持续3 s,第3阶段最大流量位置持续4 s;

(3)停车信号:第9 s时发出停车信号。

2.2.2 计量活门阀芯位移

燃油调节器油针位置反馈信号符合输入的给定值,如图2所示。模型的油针位置闭环控制功能有效,控制精度符合要求,证明闭环控制器、计量活门、伺服阀的模型合格。

图2 计量活门仿真结果

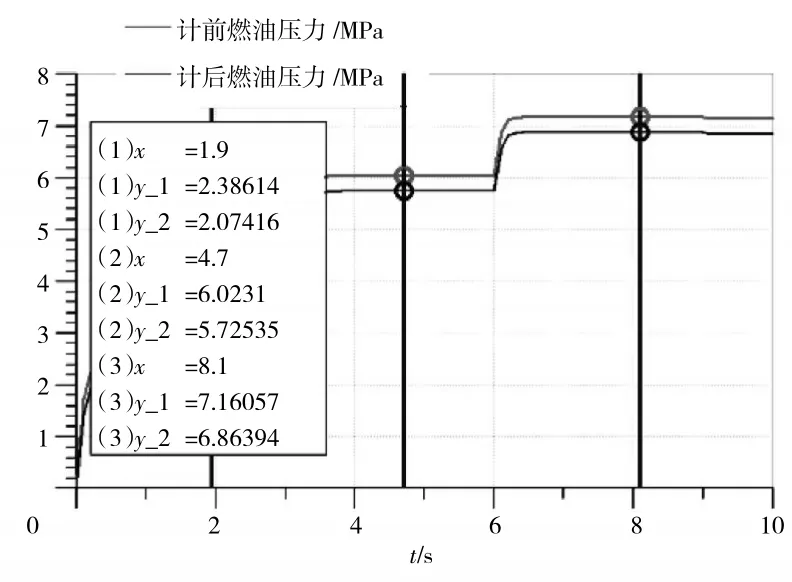

2.2.3 燃油调节器计量前后压差

燃油调节器压差活门的作用是保证计量窗口前后的燃油压力差值为0.3 MPa左右,本研究中差值为(0.3±0.02)MPa(如图3所示),证明压差活门模型合格。

图3 压差活门仿真结果

按照上述方法依次验证了模型的增压活门性能、定压活门性能、流量特性、停车功能等产品验收要求的性能指标,仿真结果与试验数据一致。认为该模型可以准确模拟燃油调节器的各工作状态,从而可以在排故工作中通过仿真分析的方法判断某个底层故障模式是否是故障原因。

3 在“最大流量异常问题”排故中的应用

3.1 故障现象描述

在产品的质量一致性试验中,出现了燃油调节器最大流量异常问题,故障现象为实测最大流量为457 L/h,小于(480±5)L/h的要求值,实测压差性能标定点差值为341 L/h,小于(365±5)L/h的要求值,其他性能均符合要求。

3.2 验收方法介绍

调整转速 n=(6460±10)r/min,控制油针开度为A时,记录流量Q1;控制油针开度为B时,记录流量Q2,则 Q2-Q1=(365±5)L/h。

调整转速n=(6460±10)r/min,控制油针至最大开度,最大流量 Qmax=(480±5)L/h。

3.3 液压系统仿真分析

3.3.1 故障树分析

对“最大流量异常问题”进行故障树分析,得到造成该故障现象的底层故障模式:

(1)X1:油针位移传感器反馈信号偏大,导致计量窗口的实际开度比控制目标值小;

(2)X2:燃油计量窗口到出口等值喷嘴之间的燃油管路中出现密封结构失效,导致精确计量的计后燃油向低压腔泄漏;

(3)X3:压差活门弹簧异常衰减,导致计量窗口前后的燃油压力差减小。

针对故障模式X1,对油针位移传感器进行电气性能检测,检测结果完全符合其性能指标要求,排除了故障模式X1导致“最大流量异常问题”的可能性。

针对故障模式X2、X3,在不对产品进行分解检查的前提下,仅通过故障现象和性能测试数据,无法完成故障定位,需要采用液压系统仿真分析的方法进行故障模拟,从而为后续的排故工作明确方向。

3.3.2 仿真分析

AMESim液压系统仿真分析方法用于故障定位的思路是:通过改变模型参数来模拟故障模式,然后将“故障模型”的输出结果与产品的故障现象进行比较,从而确定该故障模式是否是故障原因。X2、X3的仿真分析过程如下。

(1)故障模式X2仿真分析

燃油管路密封结构失效,导致计后燃油向低压腔泄漏的故障模式,可以通过给模型设置“间隙”的方法进行模拟,运用AMESim批处理数据的能力,将“阀门间隙”由0 mm开始逐渐增大,始终无法找到1个特定的“阀门间隙”值能够使模型的输出值接近故障现象。

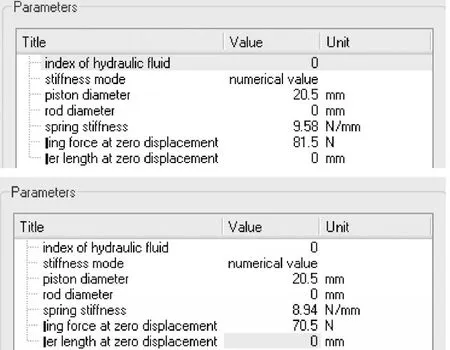

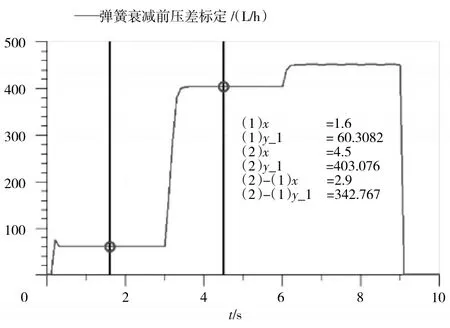

(2)故障模式X3仿真分析

压差活门弹簧异常衰减的故障模式,可以通过设定弹簧弹性系数和安装预压力的方法进行模拟,弹簧衰减前后模型参数对比如图4所示。利用AMESim批处理数据的功能,将弹簧弹性系数由9.58 N/mm开始,每降低0.01 N/mm进行1次计算,直至仿真结果接近故障现象时,弹簧弹性系数已降至8.94 N/mm,对应的安装预压力也由81.5 N降至70.5 N。

图4 弹簧衰减前后模型参数对比

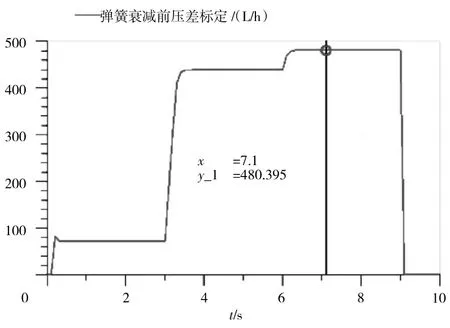

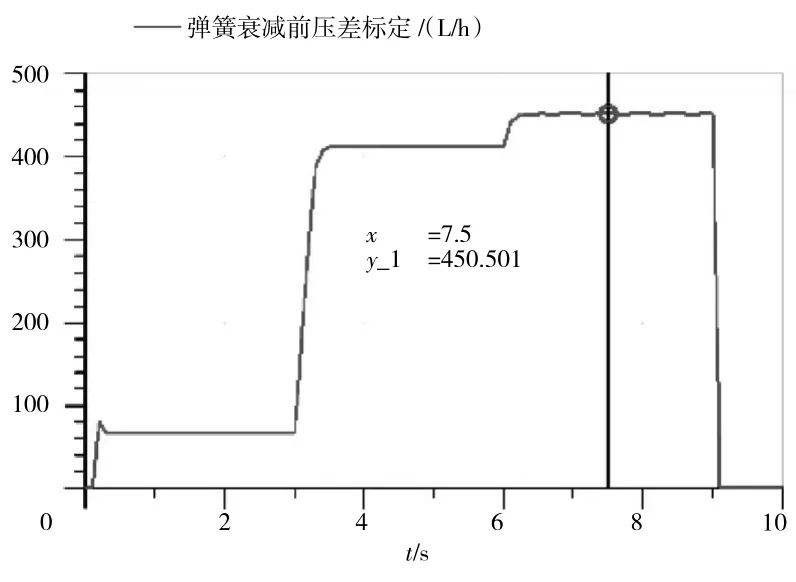

将k=8.94 N/mm、F=70.5 N代入模型中进行分析计算,并与初始状态的模型k=9.58 N/mm、F=81.5 N的计算结果进行对比,2个模型在相同的输入条件下得到的 Q1、Q2、Qmax如图 5~8 所示。

图5 正常状态下压差仿真结果

仿真结果汇总见表1。改变弹簧参数后,燃油调节器压差性能标定点差值减小到342.8 L/h,最大流量衰减到450.5 L/h,与故障现象“实测压差性能标定点差值341 L/h,最大流量457 L/h”基本相符,可以判断该故障现象较大概率是由压差活门弹簧异常衰减导致的。0.5)mm,高度18 mm下复测弹力为70.5 N,远小于图纸要求的(81.4±4)N,与仿真分析判断的故障模式一致。

图6 正常状态下最大流量仿真结果

为确保故障定位的准确性,用压差活门弹簧合格件替换弹力衰减件进行串装试验验证,试验结果为Q2-Q1=365 L/h,最大流量Qmax=479 L/h,符合产品性能验收要求,故障现象消除,可以证明最大流量异常问题的原因是压差活门弹簧异常衰减,与仿真分析的结论一致。

图7 弹簧衰减后压差仿真结果

图8 弹簧衰减后最大流量仿真结果

表1 改变模型参数前后仿真结果

3.4 仿真结果验证

以仿真分析的结论为依据,有针对性地进行排故,分解检查压差活门,对压差活门弹簧进行复测,弹簧自由长度为25.89 mm,略小于图纸规定的(26.5±

4 结束语

AMESim液压系统仿真分析方法在燃油调节类产品的排故工作中有很强的实用性,通过模拟故障模式,对比故障现象,可以排除大部分疑似的故障原因,大幅度缩小需要进行验证试验的故障范围,为迅速、准确地完成故障定位提供技术支持。