微型燃烧室蒸发管燃油雾化和蒸发特性数值研究

2019-03-02黎超超杨省喆

张 群 ,寇 睿 ,黎超超 ,陈 溯 ,王 荣 ,杨省喆

(1.西北工业大学动力与能源学院,西安710072;2.中国航发湖南动力机械研究所,湖南株洲412002;3.四川航天技术研究院四川达宇特种车辆制造厂,成都610100)

0 引言

自20世纪80年代微型发动机概念出现以来,微型发动机及其相关技术的研究取得了较大进步,微型发动机凭借其特有的优点受到各国的关注,具有很大的发展潜力。近几年,微型动力系统已成为国内外研究热点,其中微型涡轮发动机是最有前途的动力之一,具有体积小、质量轻、密度大等优点[1-2]。新一代微型发动机采用的燃烧室主要有直流环形燃烧室和回流环形燃烧室。根椐目前国外研究动向及对直流与回流环形燃烧室的对比分析可知,高性能微型发动机采用直流环形燃烧室是目前的发展方向[3]。这种微型直流燃烧室受到空间布局的限制,在燃油雾化和蒸发方面,一般采用结构简单、供油压力低的蒸发管供油[4-5]。蒸发管是蒸发管式微型燃烧室的重要部件,与燃油雾化效果的好坏和燃烧室的性能息息相关[6-9]。微型燃烧室采用的燃料为液态航空煤油,燃油通过喷嘴及蒸发管进行破碎雾化,油雾进入燃烧室头部完成燃烧[10-12]。如果雾化技术不良,燃烧室内的液滴直径过大,将会出现油滴碰壁、火焰后移,以及出口温度分布不均等问题[13]。此外,液雾的最小点火能量与液滴直径成4.5次方的关系,液雾直径越大,所需要的最小点火能量也越大[14]。液雾群粒子尺寸不仅影响发动机性能,且影响发动机工作可靠性,特别是对热端部件的寿命有重要影响[15]。

为满足先进微型燃烧室燃烧组织的需求,本文对蒸发管及来流特征参数与燃油雾化的关系进行了进一步的研究,得到了影响燃油雾化和蒸发的主要因素,为改善蒸发管内燃油雾化和蒸发效果提供技术支持。

1 物理模型与计算方法

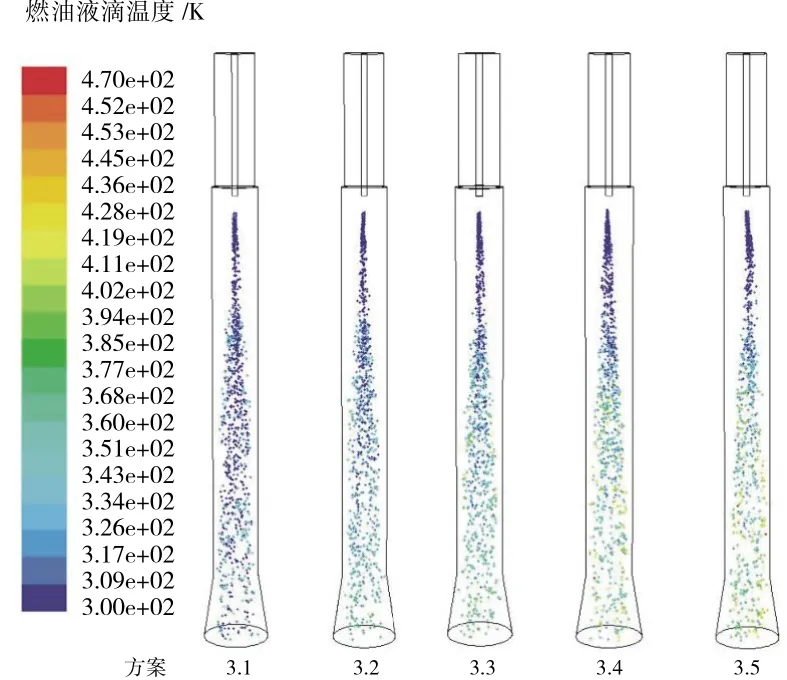

1.1 物理模型与网格划分

参照已有的相关模型数据,提取单个蒸发管结构并对其细节进行适当修改和优化,得到数值模拟所需的蒸发管几何模型。采用结构化网格进行数值模拟计算。在进行结构化网格划分时,对几何结构变化比较剧烈的部位和喷嘴出口处进行局部加密处理,对蒸发管壁面附面层也进行加密处理,并进行网格无关性验证,经过不断调试后发现,当网格数为250万左右时计算网格数较少,且计算结果可靠。

1.2 数值计算方法

蒸发管的流场计算采用基于压力的隐式分离求解器,湍流模型选取Standard k-ε双方程模型,喷嘴雾化模型采用DPM模型,二次破碎模型选取Wave模型,碰撞模型选取Stochastic Col-lision模型,单个液滴的内部温度分布采用零模型。压力速度耦合方式采用SIMPLE算法,压力方程离散采用标准格式,其他方程离散采用2阶迎风格式。壁面采用无滑移边界条件,近壁面处理采用标准的壁面函数,碰壁液滴的处理采用壁面液膜模型(Wall-Film),此时不考虑外界环境对蒸发管内部燃油雾化和蒸发的影响,采用绝热壁面边界条件。

2 边界条件与研究方案

2.1 边界条件

空气进口采用质量流量进口,质量流量为6.72g/s,当蒸发管直径与来流温度发生变化时,进口质量流量保持不变,进口温度给定为465 K。模型计算区域中包含1个燃油喷嘴,其燃油质量流量为1.33 g/s,液滴的初始温度为300 K,蒸发管壁面温度设为800 K,出口采用自由流出口,为了更清楚地模拟燃油液滴的雾化和蒸发过程,采用平口压力雾化喷嘴,喷嘴相关参数设定由实际几何模型确定。

2.2 研究方案

基准型蒸发管直径为8 mm,来流温度为465 K,燃油喷射方向为0°(与蒸发管平行)。本文研究的主要因素包括燃油喷射方向、蒸发管直径和来流空气温度,以基准型蒸发管进行单一变量变化,具体研究方案见表 1~3。

表1 燃油喷射方向变化方案

表2 蒸发管直径变化方案

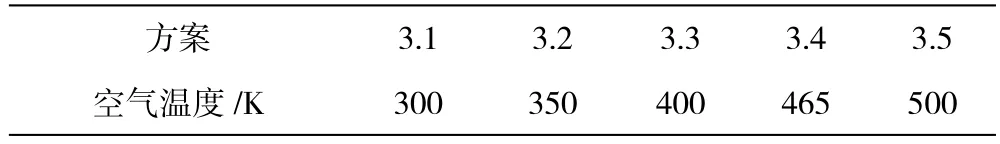

表3 来流空气温度变化方案

3 结果分析

3.1 特征截面选取

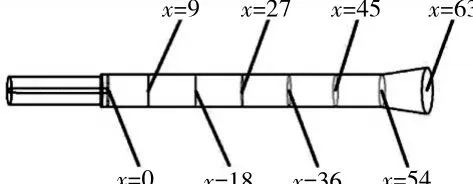

在探讨蒸发管及来流特征参数对蒸发管内燃油雾化蒸发性能参数的影响时,分别选取距离喷嘴出口 x=9、18、27、36、45、54、63 mm处的截面,各截面的具体位置如图1所示,喷嘴出口位置在x=0处。

图1 各截面与蒸发管相对位置

文中分析的参量包括燃油液滴的索太尔平均直径(DSM)和燃油蒸发率。对于液滴DSM的计算,可以直接从数值模拟软件中导出每个截面的液滴直径,从而得到每个截面处的DSM;对于燃油蒸发率的计算,可以从数值模拟软件中统计出每个截面处蒸发的燃油量,蒸发率等于蒸发燃油量与燃油总量的比值,从而计算出每个截面处燃油的蒸发率。

3.2 燃油喷射方向对雾化蒸发的影响

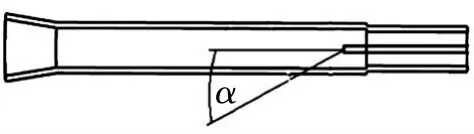

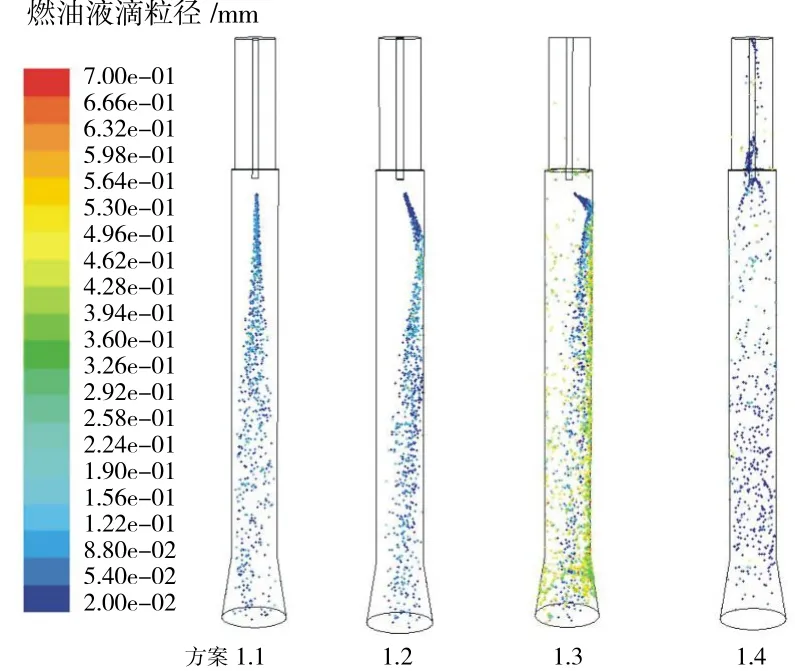

燃油喷射方向是喷嘴的1个重要参数,故研究了方案1.1、1.2、1.3、1.4的4种不同燃油喷射角度对燃油雾化蒸发的影响,燃油喷射角度α如图2所示。

图2 燃油喷射角度α

燃油液滴在蒸发管内的粒径分布如图3所示。从图中可见,当燃油喷射方向变化时,蒸发管内燃油液滴的粒径分布有很大差异。此外还可见,当燃油喷射角度较小时(如方案1.2),燃油液滴碰壁后发生平铺、黏附现象较少;当燃油喷射角度较大时(如方案1.3),燃油液滴碰壁后,大量液滴发生平铺、黏附现象,使燃油液滴集中在蒸发管的一侧,严重影响燃油液滴的雾化和蒸发,使得燃油液滴的粒径普遍较大。此外,少部分液滴反弹至蒸发管中心区域,雾化较好,所以大粒径液滴和小粒径液滴均存在于蒸发管内;当逆向喷射燃油液滴时(如方案1.4),部分燃油液滴会流至蒸发管进口处而增大液滴与来流气流掺混雾化的距离,燃油液滴在蒸发管内分布比较均匀,在喷嘴出口处气态和液态油滴间的相对速度较大,都有利于燃油雾化,因此燃油逆喷的雾化效果较好。

图3 蒸发管内燃油液滴粒径分布

蒸发管内各特征截面燃油液滴的DSM曲线如图4所示。从图中可见,当燃油喷射方向变化时,蒸发管中燃油液滴的DSM随蒸发管轴向距离的变化规律有较大区别。方案1.1和1.2的变化趋势基本一致;对于方案1.3,由于燃油喷射角度较大,燃油直接喷射至蒸发管壁面,液滴将会出现平铺、黏附、反弹等情况,导致大量液滴在蒸发管壁面附近聚集,因而液滴粒径普遍较大,雾化力度较小。

图4 燃油液滴D SM沿轴向的变化

对于方案1.4,采用逆喷方案时,燃油液滴从喷嘴喷出时与来流空气的相对速度最大,燃油液滴与来流空气充分接触,气流对液滴的剪切作用较强,所以当燃油液滴到达第1个统计截面x=9 mm处时,燃油液滴在前端区域已经充分雾化,燃油液滴粒径初始值便已经较小。整体上,当燃油液滴喷射角度较小时,适当的喷射角度对蒸发管出口的DSM有利;当燃油液滴喷射角度较大、接近90°时,由于燃油液滴过早碰壁,使液滴聚集在蒸发管壁面处,导致出口粒径较大,逆向喷射效果最好,使得出口的DSM保持在较低水平。

蒸发管内各特征截面燃油液滴的蒸发率随着蒸发管轴向距离的增加而提高的曲线如图5所示。从图中可见,燃油液滴的喷射角度越大,其在蒸发管内的蒸发率越高,分析认为,随着喷射角度的增大,有越来越多的液滴聚集在蒸发管壁面处,而蒸发管的温度比燃油液滴及来流空气的温度高很多,燃油液滴更容易吸热;方案1.4的蒸发率较高则是因为燃油液滴在蒸发管内分布更为分散,燃油液滴的粒径较小,逆喷时燃油液滴有更长的时间来吸收热量所致。

图5 燃油液滴蒸发率沿轴向变化

3.3 蒸发管直径对燃油雾化和蒸发的影响

研究了7种蒸发管直径d对燃油雾化蒸发的影响(即方案2.1~2.7),蒸发管直径d如图6所示。当d改变时,蒸发管进口段和出口段的直径也随之增大或缩小等量数值。

蒸发管内各特征截面燃油液滴的DSM随蒸发管轴向距离的变化曲线如图7所示。当蒸发管的直径变化时,蒸发管中燃油液滴的DSM随蒸发管轴向距离的变化规律有很大不同,其中方案2.1、2.2在27mm前的距离上雾化很好,而在27mm后的距离上DSM变化不大,分析认为蒸发管直径较小时来流的速度较高,气液的相对速度差较大,使得雾化效果较好,而后由于相对速度变低、液滴粒径变小,使得We变小,当We<12时便不再破碎,因此方案2.1、2.2后面一段距离上液滴粒径变化较小。

图6 蒸发管直径d

图7 燃油液滴D SM沿轴向的变化

蒸发管内各特征截面燃油液滴的蒸发率随着蒸发管轴向距离的增加而提高的曲线如图8所示。当蒸发管直径d变化时,蒸发管出口截面燃油液滴的蒸发率变化范围较大,大致为0~30%,随着蒸发管直径的减小,其蒸发率有较大增幅,说明蒸发管直径是影响蒸发管蒸发率的重要因素。分析认为,蒸发管直径的减小使得蒸发管内来流空气的速度变大,而来流空气的温度高于燃油液滴的温度,使得液滴能吸收更多的热量;同时随着蒸发管直径的减小,燃油的雾化效果有很大改善,使得燃油液滴的平均粒径变小。在二者的综合作用下,燃油液滴的蒸发率随着蒸发管直径的减小而提高。

图8 燃油液滴蒸发率沿轴向的变化

3.4 空气温度对燃油雾化和蒸发的影响

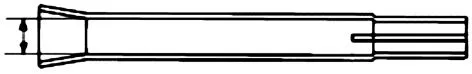

燃油液滴在蒸发管内的温度分布如图9所示。从图中可见,当来流空气温度变化时,蒸发管内燃油液滴的温度分布有较大差异,方案3.1由于燃油液滴的初始温度等于来流温度,所以随着蒸发管轴向距离的增加,燃油液滴的温度基本不变;结合图例,从图9中方案3.1~3.5的燃油液滴温度分布可见,随着来流温度的升高,蒸发管内高温油滴所占的比例不断变大,在蒸发管出口处燃油液滴的温度也在不断升高,来流对燃油液滴的加热作用逐渐明显。此外,由于燃油液滴的温度和其蒸发率是正相关的,燃油液滴的表面张力和其温度是负相关的,由此促进了燃油液滴的蒸发和雾化。

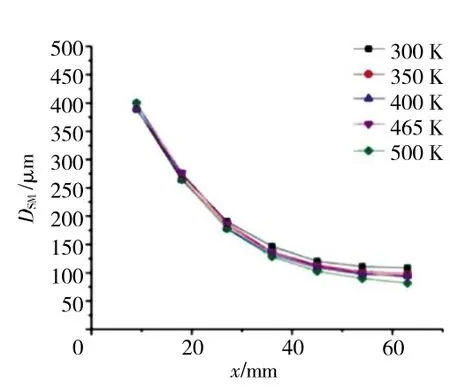

图9 蒸发管内燃油液滴温度分布

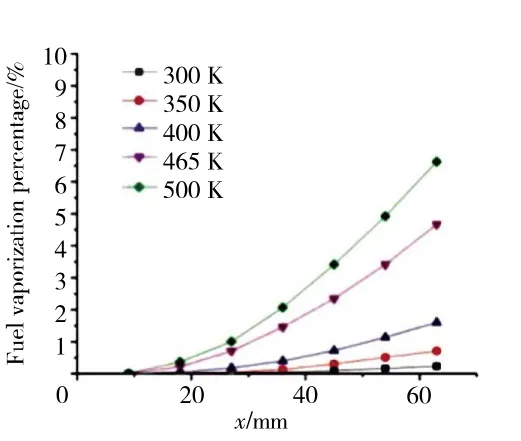

温度对燃油液滴的雾化蒸发有比较重要的影响,因此有必要研究不同来流温度下燃油的雾化和蒸发效果。分5种情况来研究不同的来流空气温度对燃油雾化和蒸发的影响,其中基准型的来流温度为465 K。来流空气温度变化时,蒸发管内各特征截面燃油液滴的DSM随蒸发管轴向距离的增加而减小的曲线如图10所示。蒸发管内各特征截面燃油液滴的蒸发率随着蒸发管轴向距离的增加而提高的曲线如图11所示。从图中可见,当来流空气温度变化时,蒸发管各截面燃油液滴的DSM有较大变化,出口DSM的变化趋势很明显是随着来流空气温度的升高而不断减小,雾化效果不断改善。对于该组算例而言,在进口质量流量不变的情况下,燃油温度的升高会在一定程度上影响到来流空气的速度,而燃油液滴的速度变化一般不太大,气液的相对速度增加使得液滴所受的气动力变大,液滴更容易破碎。

图10 燃油液滴D SM沿轴向的变化

图11 燃油液滴蒸发率沿轴向的变化

4 结论

本文通过计算基准型蒸发管的流场与雾化和蒸发参数,分析了蒸发管内的燃油雾化和蒸发过程,总结了多种参数对单个蒸发管内燃油雾化和蒸发效果的影响,得到如下结论:

(1)当燃油液滴喷射角度较小时,适当的喷射角度对雾化蒸发有利;当燃油液滴喷射角度较大时,由于燃油液滴过早碰壁,液滴聚集在蒸发管壁面,导致燃油液滴出口粒径较大,但其蒸发效果有所改善。相较而言,逆向喷射时燃油的雾化和蒸发效果最好,出口的液滴索太尔平均直径最低,接近50μm,燃油液滴的蒸发率最高。

(2)蒸发管直径的改变会引起来流速度的变化,进而对燃油液滴的雾化和蒸发产生较大影响,蒸发管直径较小时来流的速度较高,气液的相对速度差较大,雾化效果较好,而后由于气液的相对速度变低,液滴粒径变小,使得We变小,当We<12时,液滴基本不再破碎。

(3)来流空气温度会对燃油液滴的雾化蒸发产生一定影响。来流空气温度越高,雾化和蒸发效果越好。