某型风扇转子叶片裂纹失效分析

2019-03-02卜嘉利高志坤佟文伟孙佳斯

卜嘉利,高志坤,佟文伟,李 青,孙佳斯

(中国航发沈阳发动机研究所,沈阳110015)

0 引言

风扇转子叶片是航空发动机重要零部件之一,其质量的好坏直接影响发动机的可靠性和使用性能[1]。目前,风扇转子叶片故障以榫头处裂纹和叶身裂纹这2种失效模式为主[2-3]。一旦风扇转子叶片失效,叶片碎块会对压气机造成伤害,甚至会击穿机匣,导致发动机不能正常工作,因此对风扇转子叶片故障进行深入研究意义重大。

为研究某型发动机风扇转子叶片在室温下的疲劳性能,在该叶片第1阶弯曲振型下进行振动疲劳试验。叶片与试验夹具之间固支方式为根部固支。利用动态电阻应变仪、电涡流位移传感器和位移振幅测量仪等仪器,在电磁振动台上进行振动疲劳试验。试验结束后,发现叶片榫头和叶身处有裂纹萌生。该风扇转子叶片材料为TC17钛合金。TC17钛合金是1种富β稳定元素的α-β型2相钛合金,具有强度高、断裂韧性好、淬透性高和锻造温度范围宽等优点,在航空发动机风扇叶片等零部件上广泛应用[4-7]。叶片主要加工工艺流程为锻造、车加工、铣加工、振动光饰、手工精抛、喷丸和2次光饰。

本文通过对故障叶片外观检查、断口宏微观分析、表面检查、金相组织检查、成分分析、硬度检查和有限元分析,确定了该故障叶片裂纹的性质,分析了裂纹萌生的原因,提出了改进建议。

1 检查与分析结果

1.1 外观检查

叶片裂纹荧光显示图像如图1所示。叶片共有2条裂纹,分别命名为A、B裂纹。从图中可见,A裂纹位于叶身与缘板的转接部位,裂纹沿叶片厚度方向裂透;B裂纹位于叶片榫头工作面,沿榫头厚度方向裂透,并扩展到叶背侧叶身处,叶背侧榫头工作面有明显的磨蹭痕迹,叶盆侧榫头工作面有明显挤压痕迹。

图1 叶片裂纹荧光显示图像

1.2 断口分析

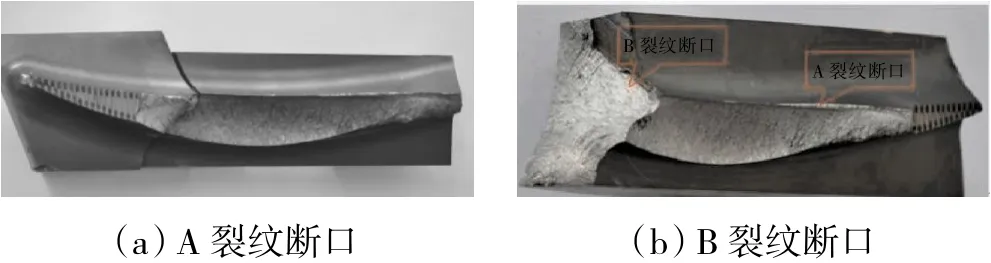

将故障叶片的2条裂纹打开,断口宏观形貌如图2所示,从图中可见,断口表面较平坦,呈金属光泽,磨损较重,可见明显的疲劳弧线和放射棱线特征,表明断口性质为疲劳。根据疲劳弧线和放射棱线的方向判断,A裂纹断口疲劳起源于叶背侧叶身与缘板的转接区域;B裂纹断口疲劳起源于叶背侧榫头工作面区域。

图2 故障叶片断口宏观图像

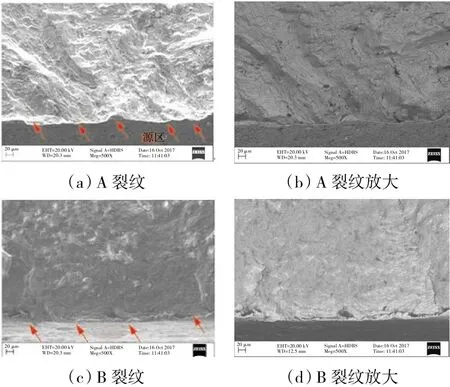

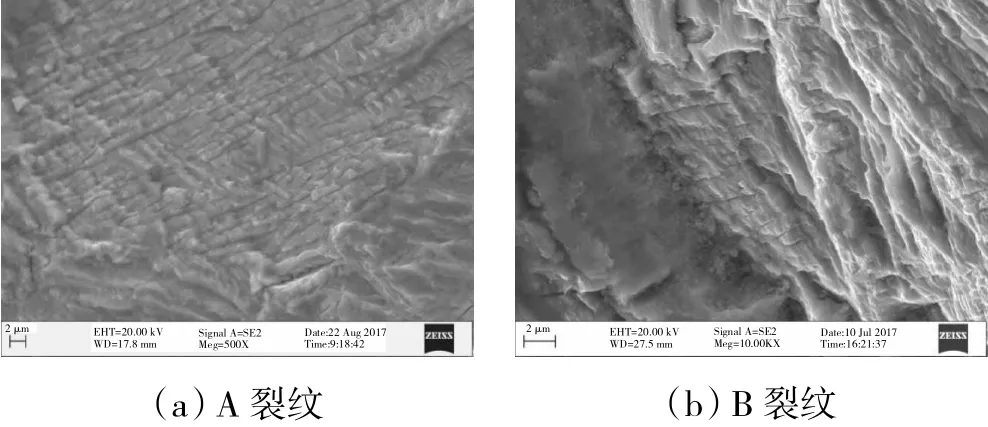

2条裂纹断口源区微观放大形貌如图3所示。从图中可见放射棱线特征,根据放射棱线的汇聚方向判断,A裂纹断口疲劳起源于叶背侧叶身与缘板的转接区域表面,B裂纹断口疲劳起源于叶背侧榫头工作面的表面,均呈多源线性特征,源区均未见明显的冶金缺陷。对2条裂纹断口疲劳扩展区进行放大观察,可见细密的疲劳条带形貌(如图4所示),进一步表明A和B裂纹断口的性质均为疲劳。

图3 A和B裂纹断口源区微观形貌

图4 A和B裂纹断口疲劳扩展区微观形貌

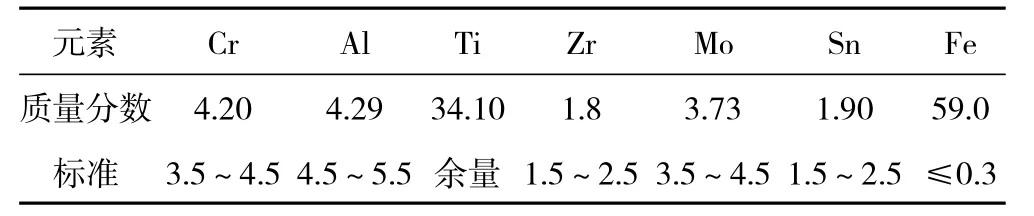

断口在超声波清洗仪中清洗后,对B裂纹断口源区表面基体进行能谱分析,结果见表1。从表中可见,表面基体含有大量的铁元素。TC17钛合金中铁元素质量分数非常少,B裂纹断口源区表面的铁应是来源于叶片夹具。表明在试验过程中,夹具与叶片榫头夹持段相互碰摩,榫头夹持段基体萌生了裂纹,夹具的铁元素从裂纹中进入榫头基体,从而使断口源区表面基体的铁元素质量分数偏高。

表1 B裂纹断口源区表面基体能谱分析结果 wt%

1.3 表面检查

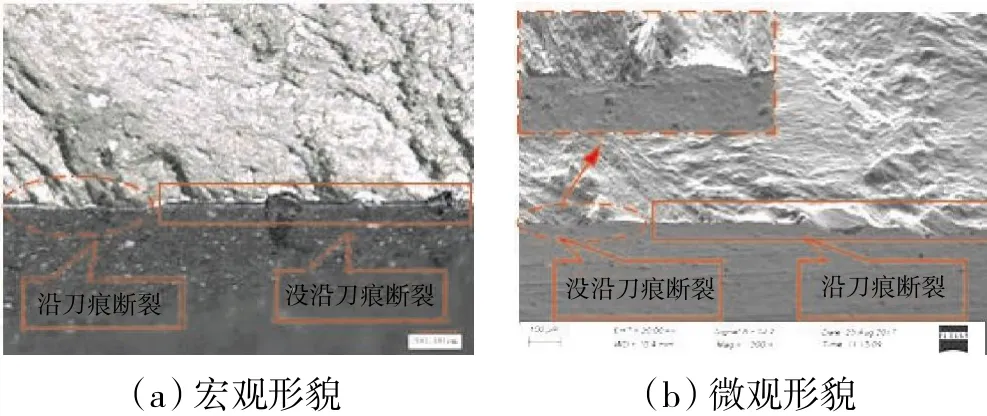

A裂纹断口源区附近表面宏、微观放大形貌都可见明显的加工刀痕,部分断口源区沿加工刀痕断裂如图5所示。图5(a)虚线圈内源区附近表面沿刀痕断裂,而实线框内源区附近表面没沿刀痕断裂。图5(b)虚线圈内源区附近表面没沿刀痕断裂,而实线框内源区附近表面沿刀痕断裂。从A裂纹断口源区附近表面存在加工刀痕可知,叶片叶身与缘板的转接部位表面加工质量较差。

图5 A裂纹断口源区附近表面宏、微观形貌

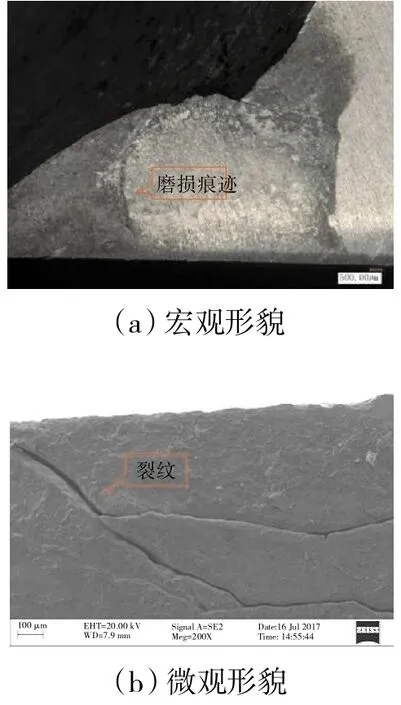

B裂纹断口源区附近表面宏、微观放大形貌如图6所示。从图中可见裂纹和较明显的磨损痕迹,表明B裂纹断口源区附近表面受到较大的挤压应力。夹具与叶片装夹如图7所示。从图中可见夹具边缘与叶片榫头接触位置和B裂纹断口源区附近表面的疲劳起源位置相重叠。

B裂纹断口源区附近表面能谱分析结果见表2。此处同样含有大量的铁元素,进一步证明B裂纹断口源区附近表面与夹具之间存在碰摩现象。

1.4 成分分析

故障叶片基体能谱分析结果见表3,主要合金元素质量分数符合标准要求。

图6 B裂纹断口源区附近表面宏、微观形貌

图7 夹具与叶片装夹

表2 B裂纹断口源区附近表面基体能谱分析结果 wt%

表3 故障叶片基体能谱分析结果 wt%

1.5 金相组织检查

在故障叶片榫头和叶身处取样进行组织检查,组织形貌如图8所示。从图中可见取样均为典型的网篮组织,符合标准要求。

图8 故障叶片组织形貌

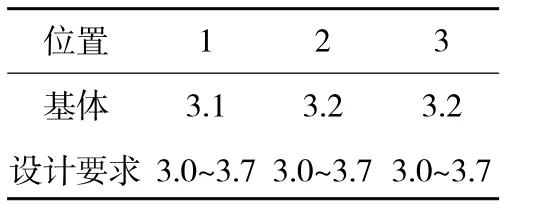

1.6 硬度检查

对故障叶片基体取样进行硬度检查,结果见表4,符合设计要求。

1.7 有限元分析

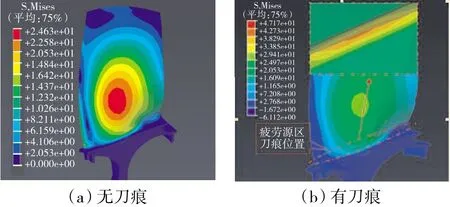

故障叶片A裂纹断口疲劳起源于叶背侧叶身与榫头的转接区域表面,源区有加工刀痕,且部分源区起始于加工刀痕。为明确加工刀痕对疲劳起源的影响,利用Abaqus有限元分析软件对叶片进行应力分析。叶片模型和预制刀痕叶片模型(建模时预制刀痕深度为实际测量值8 um,刀痕深度采用optacom轮廓粗糙度仪进行测量)都在UG中建模生成,然后再导入Abaqus有限元分析软件中。叶片有限元模型如图9(a)所示,采用C3D10单元类型进行网格自动划分,共划分11295个单元,45176个节点。叶片预制刀痕有限元模型如图9(b)所示,同样采用C3D10单元类型进行网格自动划分,共划分23427个单元,43597个节点。在有限元分析时,榫头部位边界条件为根部固支。有限元分析结果如图10所示。从图中可见,在叶身与缘板的转接部位表面没有加工刀痕时,故障叶片第1阶最大振动应力分布在远离A裂纹断口疲劳源区的叶身处,排除了最大振动应力对故障叶片A裂纹断口疲劳起源的影响。而在叶身与缘板的转接部位(A裂纹断口疲劳源区附近)表面存在加工刀痕时,叶片第1阶最大振动应力分布在加工刀痕处,说明加工刀痕促进了疲劳裂纹的过早萌生。

表4 故障叶片基体布氏硬度测量结果 HB/d

图9 叶片有限元模型

2 分析与讨论

由断口分析结果可知,故障叶片裂纹断口平坦光滑、可见疲劳弧线和放射棱线,扩展区可见细密的疲劳条带等特征,表明故障叶片裂纹的性质为高周疲劳[8-10]。2条裂纹断口疲劳源区未见明显的冶金缺陷;成分和组织符合标准要求;硬度符合设计要求。以上结果说明该故障叶片疲劳裂纹的萌生与材质和冶金缺陷无关。

图10 叶片第1阶振动应力分布

A裂纹断口疲劳源区附近表面可见明显的加工刀痕,且裂纹断口部分源区起始于加工刀痕。有限元分析结果表明,当叶片疲劳源区附近表面没有加工刀痕时,叶片第1阶最大振动应力部位与疲劳源区位置不重合;而当叶片疲劳源区附近表面存在加工刀痕时,叶片第1阶最大振动应力分布在加工刀痕处。表明加工刀痕对疲劳裂纹的萌生起促进作用[11-12]。

从B裂纹源区附近表面有较明显的磨损痕迹、裂纹断口疲劳源区表面和疲劳源区附近表面都含有大量的铁元素可知,在振动试验过程中,夹具和叶片榫头的夹持部位发生了相互磨蹭。研究表明[13-15],钛合金材料表面耐磨性较差,敏感性极高,钛合金表面发生磨损会降低其表面完整性,使得抗疲劳性能下降,对疲劳裂纹的萌生起促进作用。

由图 1(a)可知 A、B 裂纹相交且呈“T”字型,通过裂纹“T”型法理论(若1个零件出现2块或者多块碎片时,拼合后形成“T”字型,通常情况下,横贯裂纹为主裂纹)[16]可以判断,A裂纹的萌生早于B裂纹。再者通过对图2(a)观察可知,A裂纹断口被B裂纹分为左右2个区域,将2个区域断口拼合后形成完整的疲劳弧线,进一步证明A裂纹的萌生先于B裂纹,A裂纹疲劳扩展充分后,B裂纹才扩展到与A裂纹的交汇点,并继续沿榫头厚度方向扩展,不再沿叶片高度方向继续扩展。

综上所述,故障叶片A裂纹的萌生早于B裂纹。故障叶片A疲劳裂纹的萌生与叶片表面的加工刀痕有关,而B疲劳裂纹的萌生与夹具和榫头夹持段的磨损有关。

3 结论

(1)某型风扇转子叶片2条裂纹的性质均为高周疲劳,均呈多源线性特征;

(2)故障叶片A裂纹的萌生早于B裂纹;

(3)故障叶片表面的加工刀痕对A裂纹的萌生起促进作用,B裂纹的萌生与夹具和榫头夹持段的磨损有关;

(4)2条裂纹的过早萌生与材质和冶金缺陷无关。