抗磨型无灰分散剂摩擦性能的研究

2019-03-01李小刚邓永生黄卿

李小刚,邓永生,黄卿

(中国石油兰州润滑油研究开发中心,甘肃 兰州 730060)

0 引言

汽车自动传动液(ATF)是一种多功能的油液,主要作用是润滑、冷却以及作为传递能量的液压介质。而无灰分散剂作为自动传动液添加剂组成中占比相对较大的成分之一,研究其摩擦特性已是许多学者关注的话题。

所谓分散剂是抑制氧化胶状物质和积炭的生成,并将氧化后生成的胶状物质、积炭等不容物增溶或悬浮于油中,形成稳定的胶体状态而不易沉积在部件上。基础油并不具有分散性能,其分散性能主要是靠在油品中加入的分散剂而取得。

分散剂是由非极性烃链(亲油基)和极性部分(极性基)组成。在润滑油内,分散剂自己聚合成微小的胶体粒子,极性部分向内聚成一团,非极性部分呈放射形排列在外层。当油中生成或混入不溶于油的固体粒子时,极性端通过物理或化学吸附,紧紧附着在固体颗粒表面将其包围,而非极性端则又四面伸入油中。这样油与固体颗粒表面的界面张力大大降低,使油对固体颗粒表面的润湿作用增强。这样固体颗粒被油润湿后就成为胶体粒子分散在油中[1]。

随着无灰分散剂的发展,无灰分散剂已经被赋予更多的性能,比如增黏、更好的橡胶相容性、具有硫、磷等元素的抗氧、抗磨的无灰分散剂。而抗磨型无灰分散剂因其突出的摩擦特性而被应用于ATF中,这也是其在ATF添加剂组成中占比较大的主要原因。

抗磨型无灰分散剂是在原有分散剂产品基础上通过引入功能基团或改进产物部分片段的结构来达到增加功能、改善性能的作用。首先,将胺类化合物与环氧丙醇进行开环反应制备出中间品胺;然后,将聚异丁烯马来酸酐和基础油与上述中间品胺进行反应,备出聚异丁烯丁二酰亚胺;最后,聚异丁烯丁二酰亚胺与含硼化合物和溶剂反应制备出硼化无灰分散剂。该制备方法提高了硼化无灰分散剂的硼含量、水解稳定性和低温油泥分散性能,产品可用于内燃机油、齿轮油、传动液等润滑油中[2]。众所周知,汽车自动传动液的摩擦特性是其最重要的性能之一,而汽车自动传动液中无灰分散剂的比例较大,因此,具有抗磨特性的新型无灰分散剂为自动传动液摩擦特性的改善作了很大的贡献。

为了能更好地区分出不同类型无灰分散剂对ATF摩擦特性的影响,本文选用日本PLINT公司生产的TE92M离合器摩擦试验机为实验平台,研究确定评价抗磨型无灰分散剂的模拟试验方法。

1 TE92M离合器试验机简介

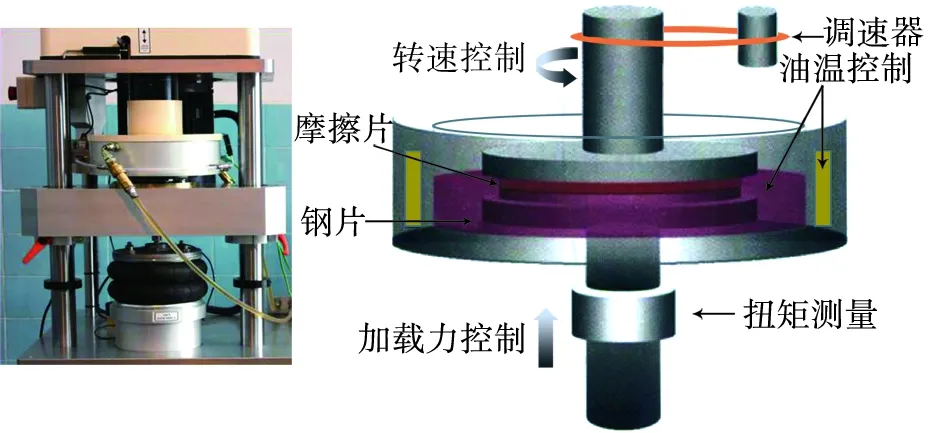

TE92M离合器摩擦试验机的组成如图1所示。它是通过纵向加载,使浸泡在润滑油中的摩擦片和钢片结合,测量结合过程中产生的摩擦扭矩,计算出摩擦系数,通过分析摩擦系数与滑动速度的关系来考察油品的摩擦特性。

图1 TE92M离合器摩擦试验机

TE92M离合器摩擦试验机试验控制参数见表1。

表1 TE92M离合器试验机试验控制参数

2 模拟试验方法研究

2.1 试验件的选取

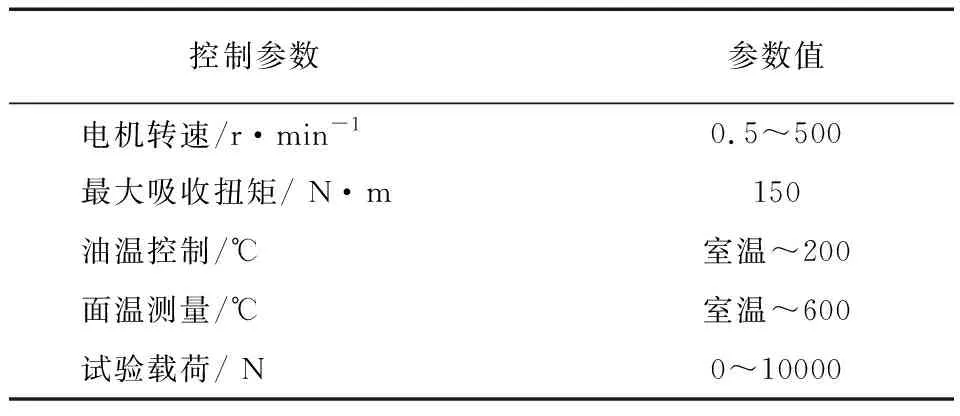

摩擦片的摩擦材料为实际机械中锁止离合器的摩擦材料(编号:D-0512,标准编号:ZDR522 OK),钢片编号:FZ132-8Y2,见图2。

图2 摩擦片、钢片

2.2 试验条件的选取

目前,用TE92M自动离合器摩擦试验机评价自动传动液防抖动性能的标准方法为JASO M349。该方法在1995年的版本中首次正式提出测定ATF的防抖动性能,采用分步加速法测试程序测定μ1/μ50,μ50/μ150结果来表征新油的摩擦特性。试件采用SAE No.2中满足DEXRON Ⅲ规格的摩擦片(编号:SD-1777,钢片编号:FZ127-24-Y1)。在1995年版本的基础上,1998年版本增加了ATF防抖动寿命的评价(以24 h为1周期)。当μ1/μ50>1时,则认为ATF耐久性试验后的防抖动性能失效。在2001 年的版本中,改用更加真实模拟离合器实际工况的连续加速法测定ATF的μ-V特性,得到连续变化的μ-V特性曲线(要求V大于0.1 m/s),用数学方法求V=0.3 m/s及V=0.9 m/s的导数dμ/dV,当dμ/dV<0时,则认为油品耐久性试验后的防抖动性能失效。2010年版本分磨合程序,摩擦特性测试程序和耐久性试验程序3 个阶段进行。磨合阶段的试验条件为油温80 ℃、接触压力1.00±0.05 MPa、滑动速度0.60±0.01 m/s、时间30 min;摩擦特性(μ-V特性)的试验参数有温度(40±5 ℃,80±5 ℃和120±5 ℃),接触压力(1.00±0.05)MPa和滑动速度程序(即在3 s内从0 m/s连续加速到1.5 m/s并保持1 s,然后在3 s内从1.5 m/s连续减速到0 m/s);耐久性试验阶段的条件为温度120±5 ℃、接触压力1.00±0.05 MPa 和滑动时间30 min,每隔6 h(耐久性寿命在60 h内),或12 h(耐久性寿命在120 h内),或24 h(耐久性寿命大于120 h)测定1次摩擦特性[3]。

本文选取该方法中摩擦特性测试程序为模拟试验条件,进行抗磨型无灰分散剂摩擦特性的评价,具体如表2所示。

表2 模拟试验条件

2.3 参比油实验结果

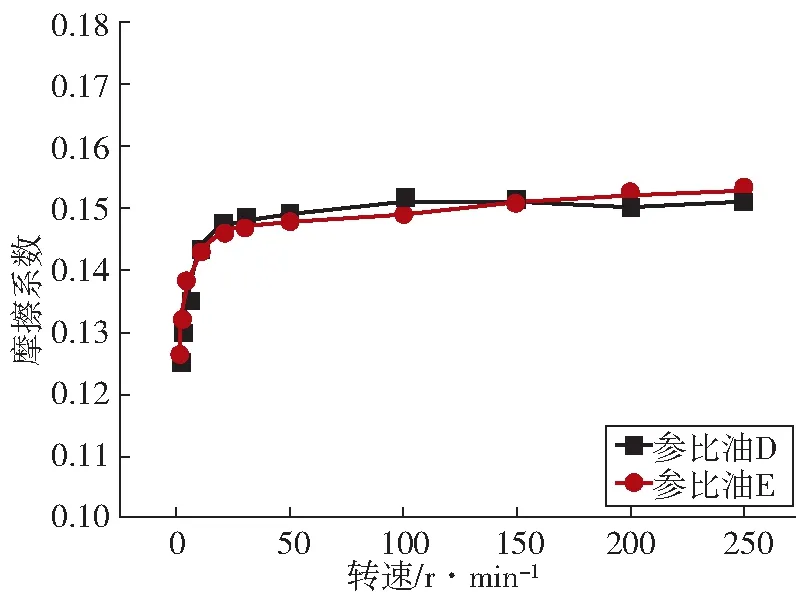

首先选用市场上影响力较大的无灰分散剂1以及兰州中石油润滑油添加剂有限公司生产的磷硼化无灰分散剂RHY151PB以一定的比例加入到基础油A中作为参比油B、C,进行TE92M模拟评价试验,试验结果如图3所示。

图3 参比油试验结果

图3中基础油A的摩擦特性曲线随着试验转速的增大,摩擦系数是下降的趋势,而自动传动液摩擦特性曲线要求油品的静摩擦系数相对较低,动摩擦系数能够稳定,动摩擦系数过大会增加磨损,动摩擦系数也不能过低,过低将影响动力的传递。理想的摩擦特性曲线应该是一条正斜率的曲线。同时在图3的试验结果中可以看到,两种无灰分散剂加入到基础油A中之后都能改善基础油的摩擦特性,虽然参比油B的摩擦系数较大,但是其曲线斜率出现负斜率的现象,而参比油C的摩擦特性曲线接近理想状态。

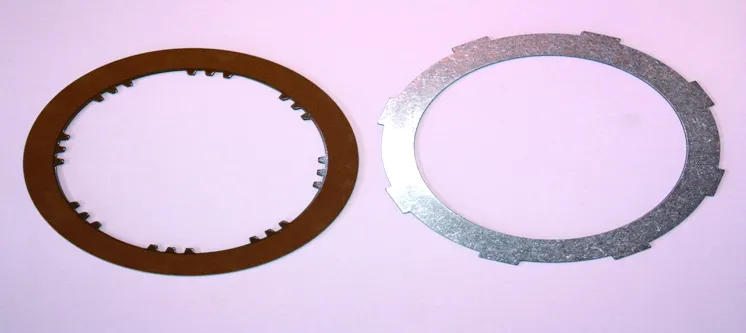

将无灰分散剂1以及自主研发的兰州中石油润滑油添加剂有限公司生产的磷硼化无灰分散剂RHY151PB,分别代替成品油自动传动液中的无灰分散剂作为参比油D、E进行摩擦特性评价,实验结果如图4所示。

图4 参比油试验结果

从图4实验结果可以看出,两种油品试验结果性能相当,都能体现出优良的摩擦特性,该模拟试验评价方法也为油品配方的筛选以及无灰分散剂的研制提供了一定的技术支持。

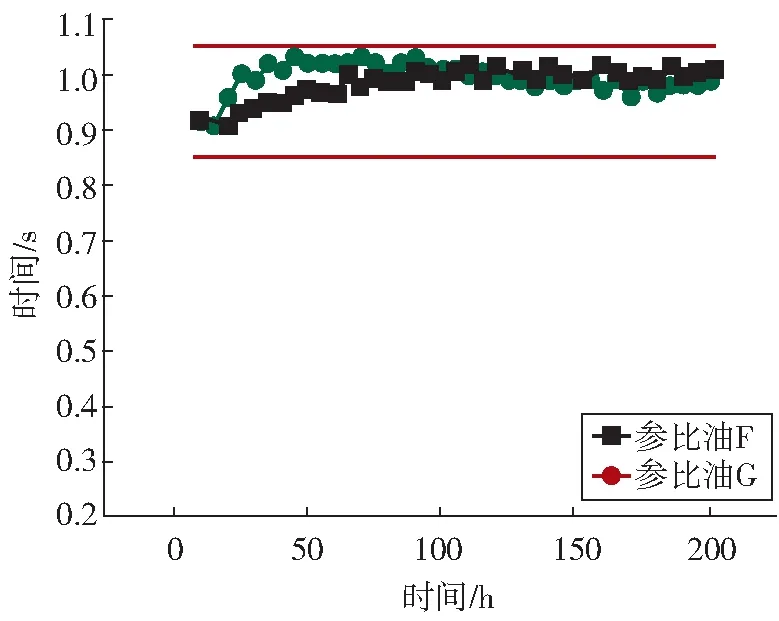

为了能更好地说明该模拟试验评价的有效性,也将兰州中石油润滑油添加剂有限公司生产的磷硼化无灰分散剂RHY151PB替代成品油自动传动液中的无灰分散剂进行DEXRON®VI规格SAE NO.2摩擦特性试验。其中参比油F为全配方自动传动液,参比油G为用兰州研发中心自主研发的磷硼化无灰分散剂替代参比油F中无灰分散剂的油品。其SAE NO.2实验结果如图5、图6所示。

图5 换挡时间对比

图6 中点扭矩对比

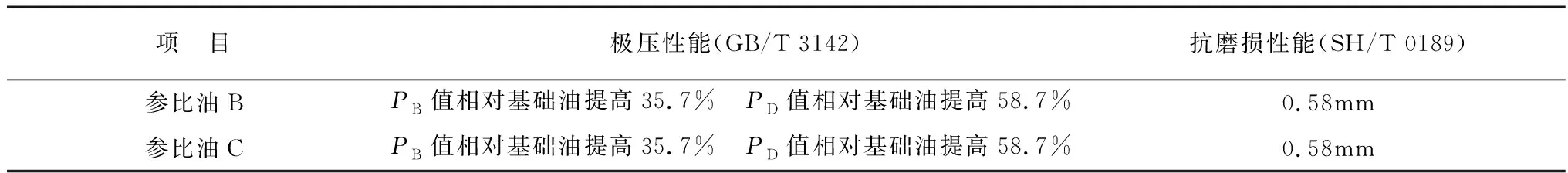

上图5、图6中红色直线代表DEXRON®VI规格SAE NO.2摩擦特性试验指标通过范围。从上图可以看到两种油品均通过了DEXRON®VI规格摩擦特性试验要求。说明兰州中石油润滑油添加剂有限公司生产的磷硼化无灰分散剂RHY151PB可以和竞品无灰分散剂1相媲美。同时也在别的模拟设备上对参比油B、C进行了摩擦性能的评价,比如在四球摩擦试验机上采用GB/T 3142润滑剂承载能力测定法(四球法)评价其极压性能、采用SH/T 0189润滑油抗磨损性能测定法(四球法)评价其抗磨损性能,实验结果如表3所示。

表3 四球试验结果

从表3结果可以看出参比油B、C在四球极压性能及抗磨损性能方面二者相当,也进一步说明在TE92M离合器摩擦试验机上对抗磨型无灰分散剂摩擦特性筛选结果有效性。

3 结论

(1)以TE92M离合器摩擦试验机为试验平台,评价自动传动液(ATF)中无灰分散剂的摩擦性能,试验结果表明:抗磨型无灰分散剂具有改善基础油摩擦特性的作用。

(2)兰州中石油润滑油添加剂有限公司生产的磷硼化无灰分散剂RHY151PB在TE92M离合器摩擦试验机上筛选后代替竞品加入到自动传动液中,在SAE NO.2试验机上评价其摩擦特性,以及结合四球摩擦试验机评价其极压、抗磨性能,结果显示二者性能相当。

(3)在TE92M离合器试验机上研究选用的模拟试验方法具有较好的区分性,可以为油品摩擦特性的研究提供一定的技术支持。