固定式燃气发动机油在煤层气发电中的应用研究

2019-03-01姚文钊李广涛

姚文钊,李广涛

(西安石油大佳润实业有限公司,陕西 西安 710077)

0 引言

目前,我国主要的发电方式仍然以传统的燃煤发电为主,其面临最大的问题就是资源利用率不高而且会对环境造成严重污染。燃气发电具有能源转换效率高、污染物排放少、启动及停止速度快、运行灵活等特点。近年来,我国燃气发电产业持续快速发展,为优化能源结构、促进节能减排、缓解电力供需矛盾发挥了重要作用。煤层气作为一种潜力巨大的非常规天然气资源,在发电行业已经有了十分广泛的应用。

目前煤层气发电机组主要有三种:蒸汽轮机发电机组、燃气轮机发电机组和燃气内燃机发电机组。三种发电形式各有优缺点,但总体来看燃气内燃机发电机组具有启动时间短、燃气供气压力低、对燃气含量适应范围宽的优点,尤其是能够更为灵活地适应煤层气含量连续变化的情况[1]。随着煤层气发电行业的迅速发展及配套发电机组的增加,对发电设备的维护保养成为当下不可忽视的问题,特别是设备长期连续稳定运行的润滑保护问题,已经引起了行业内外广泛的关注。

由于燃气的性质不同于传统的汽油和柴油,燃气发动机的结构和工况等方面也发生了变化,主要表现在:燃气发动机燃烧室温度远高于使用汽柴油,促使润滑油过快老化,造成润滑失效和部件早期磨损;阀座及部件干涩无润滑,极易产生过度磨损;排放的尾气中氮化物多,促进机油过快变质,油泥增多。总的说就是两高(高温、高氮)一难(难润滑)[2]。因此,传统的发动机油不再适用于燃气发动机的润滑,需要专门的燃气发动机专用润滑油,该产品既要具有良好的抗氧化硝化性能,又要具有较低的灰分,能耐高温以及较好抗腐蚀、抗磨损性能[3-4]。

固定式燃气发动机油的研制,成功解决了燃气发动机组使用柴油机油时存在的活塞环积炭严重、油品使用寿命短等实际问题,经过在煤层气发电机组长达1800 h的运行试验,油液检测结果表明,油品质量达到了国内外同类产品的性能要求。

1 原材料性质及试验方法

1.1 主要原材料理化性质

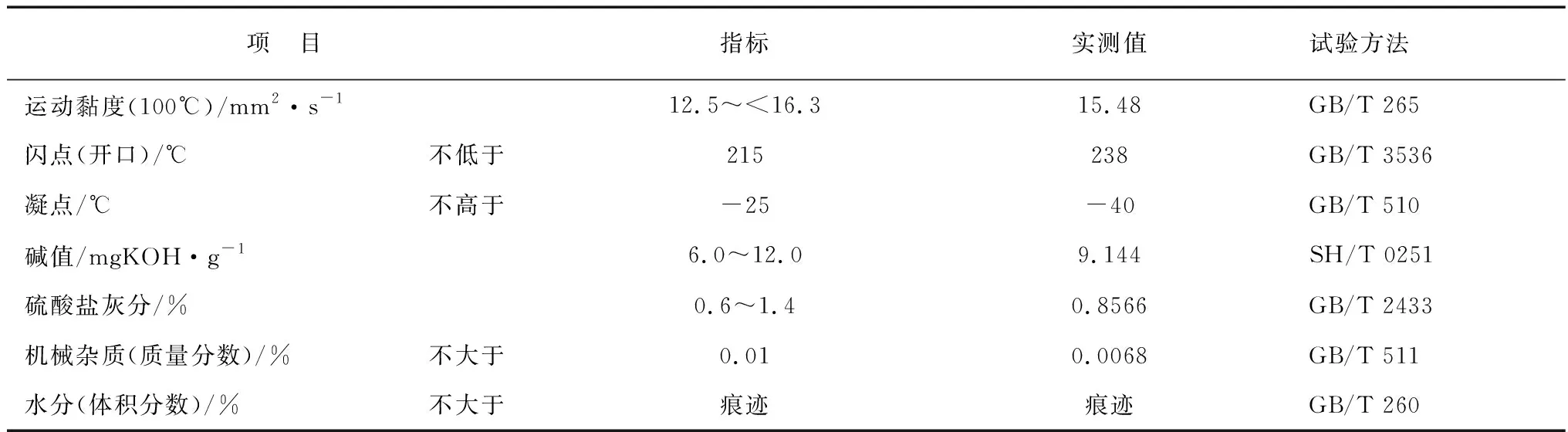

试验用油主要理化指标见表 1。

表 1 试验用油主要理化指标

1.2 试验方法

GB/T 260 石油产品水分测定法。

GB/T 265 石油产品运动黏度测定法和动力黏度计算法。

GB/T 511 石油产品和添加剂机械杂质测定法。

GB/T 2433 添加剂和含添加剂润滑油硫酸盐灰分测定法。

GB/T 3536 石油产品凝点测定法。

GB/T 3536 石油产品闪点和燃点测定法(克利夫兰开口杯法)。

SH/T 0251 石油产品碱值测定法。

2 试验部分

2.1 试验设备基本参数

研究在淄柴新能源公司生产的全新300系列燃气发电机组进行,设备参数见表2。

表 2 设备主要规格参数

表2(续)

2.2 燃料煤层瓦斯气理化性能指标

甲烷6%~14%;

一氧化碳0.1%;

硫化氢0.01%。

3 试验结果与讨论

试验在12台全新发动机组同时进行, 按照不同时段随机采样进行分析检测,主要检测项目有运动黏度、酸值、碱值、闪点、倾点等的变化。

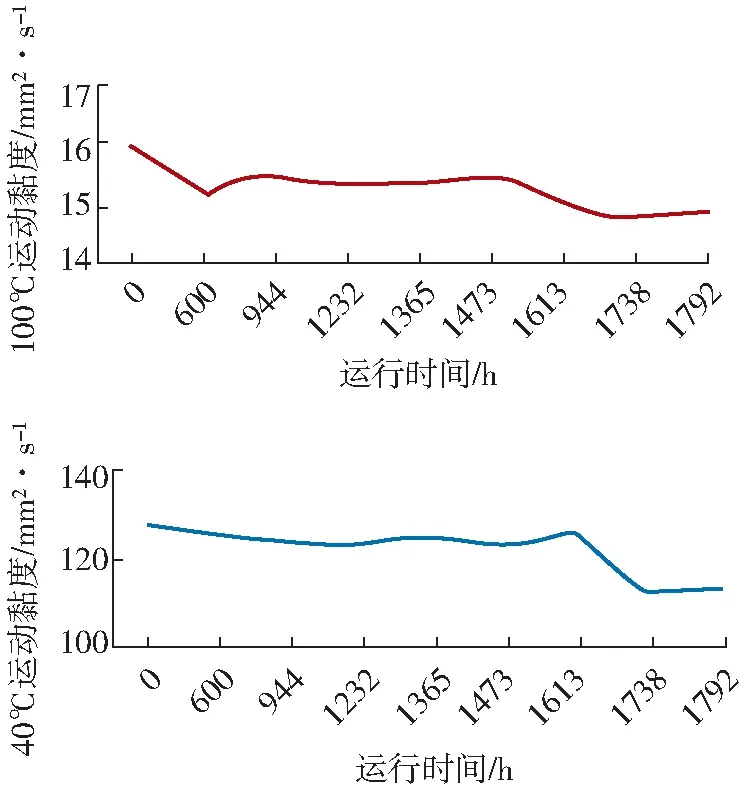

3.1 运动黏度变化分析

油品运动黏度的变化主要有以下几个方面的原因。一是为了有效调节油品的高低温性能,成品油配方中通常加入一定量的黏度指数改进剂和降凝剂, 但是在摩擦副的苛刻剪切下,大分子的黏度指数改进剂和降凝剂通常被剪切成小分子,导致其增黏作用逐渐消失,油品运动黏度逐渐下降,而运动黏度的过度下降不利于摩擦表面油膜的形成;二是发动机活塞装配不好或长期摩擦导致活塞与缸套间隙增大,致使少量燃料泄漏进入油底壳,稀释发动机油而造成黏度下降;三是由于发动机内部高温以及摩擦副之间相互作用促使油品因氧化而生成油泥、胶质等物质,致使油品黏度再次回升,此时黏度回升代表油品氧化已在氧化和剪切的平衡中占主导。因此,运动黏度变化率可以较为真实地反映油品在使用过程中的质量衰变情况,可以作为衡量油品使用寿命的一个重要指标参数。试验中油品黏度随使用时间变化情况见图1。

图1 油品运动黏度变化情况

从图中可以看出,油品使用过程中,40 ℃运动黏度最多从127 mm2/s降低到112 mm2/s,降低幅度为11.8%;100 ℃运动黏度从15.95 mm2/s降低到14.87 mm2/s左右,变化率仅6.8%,说明油品在使用长达1800 h后,仍然保持着比较好的使用性能,同时可看出设备在高温下长时间运行,高温黏度变化率较低,油品的剪切安定性良好。同时可以看出,油品黏度还没有进入因氧化变质而增大的阶段,表明油品抗氧化性能良好。

3.2 酸值和碱值变化分析

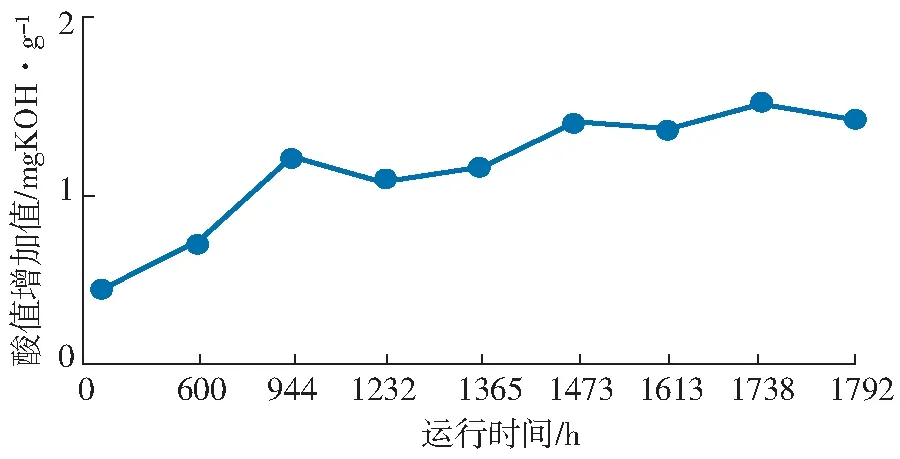

油品中酸性物质主要包括有机或无机酸(包括氧化变质后生成的酸类物质)、酯、酚类化合物和酸性添加剂等。对于新油,酸值表示油品的精制深度或含酸性添加剂的加入量,一般来说基础油的酸值很低; 对于旧油,酸值表示油品氧化变质的程度。一般润滑油在储存和使用过程中,在一定温度尤其是高温下与空气中的氧发生化学反应而生成一定量的有机酸,酸值增加;酸性物质会腐蚀设备、进一步氧化后生成油泥、积炭,造成油路堵塞和设备磨损,因此需要碱性添加剂进行中和。油品中的碱性组分主要包括有机或无机碱、胺基化合物、多元酸碱式盐、重金属盐以及碱性添加剂,在用油品碱值的变小,表示油品中碱性添加剂发生消耗,油品中和酸性物质的能力下降。油品酸值及碱值随使用时间的变化见图2、图3。

图2 油品酸值变化情况

图3 油品碱值变化情况

从酸值增加来看,随着使用时间的延长,油品会缓慢氧化而生成酸性的氧化产物,因此酸值呈逐渐增大的趋势。与此同时中和酸性物质需要消耗大量的碱性组分,因而碱值随之降低,在使用600~1000 h区间下降较为明显,之后油品碱值降低幅度趋于稳定,尚未达到20%;从酸值增加规律看油品使用1800 h,酸值增加仍未超出3.0 mgKOH/g的指标,按照瓦克夏发动机厂家推荐的换油周期酸值增加2.5~3.0 mgKOH/g,碱值下降率50%~70%指标来看,酸碱值余量空间还比较大,亦即油品使用寿命还有较大的空间。

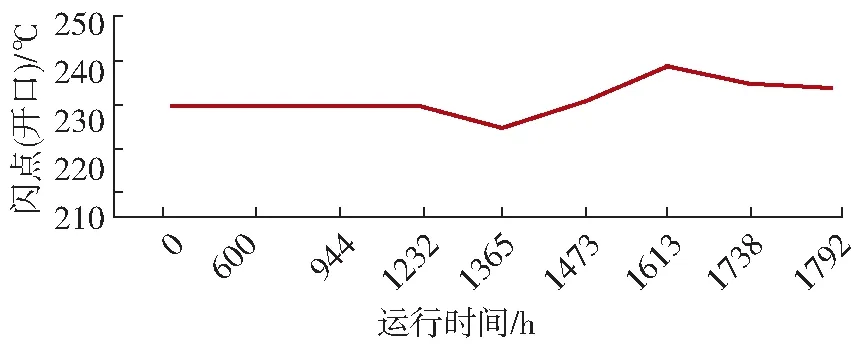

3.3 闪点和凝点变化分析

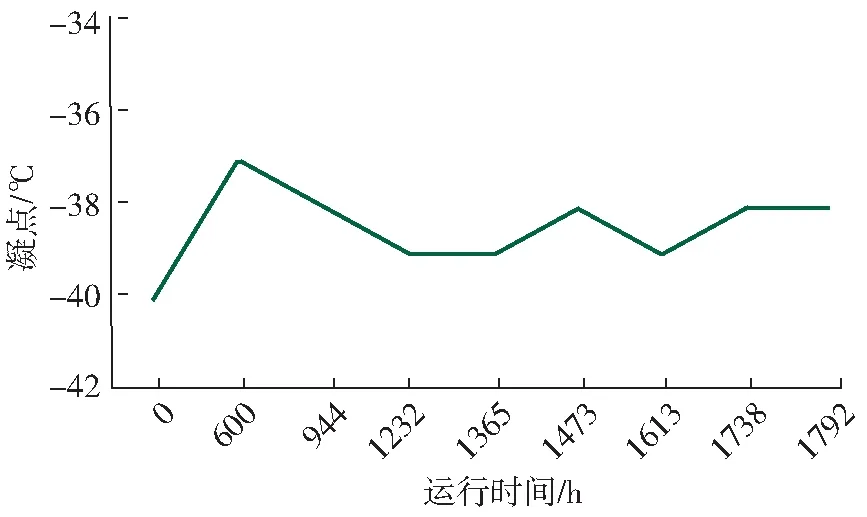

闪点是表示石油产品着火危险性及油品蒸发性能的一项指标。油品的馏分越轻,蒸发性越大,闪点越低。在用油品闪点的降低表明有轻组分的燃料泄漏进入润滑油系统,影响润滑油膜的形成。润滑油的凝点和倾点是表示油品低温流动性的一个重要指标,对生产、运输和使用都有重要意义。凝点高的油品不能在低温下使用,相反在气温高的地区没必要使用低凝点的油品(凝点越低生产成本越高)。一般润滑油的凝点应比使用环境最低温度低5~7 ℃。选用低温润滑油要结合凝点、低温黏度及黏温特性综合考虑。在用油品中混入水分等高凝点物质时会引起凝点升高,混入轻组分燃料油等时凝点会降低。油品闪点和凝点随使用时间变化情况见图4、图5。

图4 油品闪点变化情况

图5 油品凝点变化情况

从图中结果可知,油品使用过程中,闪点和凝点基本维持在一个比较稳定的状态,进一步证明了油品性能稳定,设备密封状态良好,没有水分等高凝点物质和轻组分进入润滑系统。但随着时间的进一步延长,闪点有升高趋势,这是因为油品中轻组分在使用过程中消耗所致(组分越轻闪点越低)。

3.4 设备拆检结果分析

设备运行过程跟踪检测发现,整个实验过程中设备转速基本稳定在600 r/min, 有效功率维持在630 kW左右,油压0.52 MPa,油温69 ℃,水温71 ℃。设备连续运行约8000 h后,进行中期保养,各部件拆检图示见图6,同款机组使用CF-4柴油机油后5000 h拆检结果见图7。

图6 发动机拆检结果

图7 使用柴油机油发动机拆检结果

众所周知,因润滑不当而引起活塞环等部位积炭,造成拉缸、黏环是发动机寿命减小甚至损坏的主因。积炭是一种较硬的黑色物质,能强力附着在活塞环、缸套壁、喷油嘴、进气阀及燃烧室四周的各个部件上面。吸附于活塞环或缸套壁,可导致活塞环运动不畅甚至卡死,损坏发动机;吸附于进气门背面可导致燃烧室密封不严,发动机动力不足;吸附于喷油嘴,可导致喷油不匀,燃烧不充分,动力性下降等。因此通过提高油品的清净分散性能,解决油品使用过程中形成油泥和积炭是柴油机油和燃气发动机油需要解决的主要问题。对比图6、图7结果可以看出,加注柴油机油,设备累计运行5000 h,活塞环槽里有大量积炭形成,严重影响活塞环的伸缩性;轴瓦积炭严重,从积炭脱落情况看,积炭层较厚,严重影响连杆与轴瓦之间的运动。使用专用油后,活塞环槽、活塞头、缸套内壁、曲轴内壁等部位无明显油泥积炭,缸套内壁、曲轴内壁也无明显磨损痕迹。尤其是顶环槽和顶环炱部位,积炭比较少,不会因积炭严重而造成活塞环卡壳而引起拉缸等危害,进一步证明油品的各项性能良好,能满足固定式燃气发动机的使用要求。

4 结论

燃气发动机专用润滑油在以煤层瓦斯气为燃料的燃气发动机组经过长达1800 h的带负荷运行试验表明,该产品具有良好的抗氧化抗硝化等使用性能,能够有效抑制油品氧化变质,油品使用寿命长;累积8000 h的拆检结果表明,产品的抗磨损性能良好,能有效抑制设备磨损,保证设备正常运行。