复合磺酸钙基润滑脂的性能改进

2019-03-01李贺新郭然

李贺新,郭然

(领航石油化工(天津)有限公司, 天津 300280)

0 引言

近年来随着工业现代化的迅猛发展, 为满足设备在高温、高速、重载下的应用,要求润滑脂具有优异的高温防腐、抗水、极压抗磨和长寿命的性能,以达到润滑主体少维护、长周期运行的技术要求,从而实现生产效益的最大化[1-5]。

复合磺酸钙润滑脂作为近年来增长最快的润滑脂稠化剂类型[6-11],由于其具有良好的高温性能、机械剪切稳定性、胶体稳定性、氧化安定性、抗水性和防锈防腐性,优异的极压抗磨性和环境友好性已经被广泛应用于冶金、矿山机械、核能、食品机械等领域。但复合磺酸钙润滑脂存在表面储存硬化、在少量水和大量水存在下容易软化等问题,国内刘巧红[12]、曾海[13]、何懿峰[14]、张琳雅[15]等人分别对高碱值磺酸钙润滑脂的表面硬化、转化机理、反应机理进行了深入的研究。本文开发制备了一种高性能的高碱值复合磺酸钙基润滑脂,该产品在润滑脂表面硬化、机械剪切稳定性、极压和抗水性能上,与国内同类产品相比有了较大的提升,同时也得到了市场应用客户的认可。

1 复合磺酸钙基润滑脂的合成与制备

1.1 所需的原料

基础油150BS,进口;高碱值磺酸钙GF-400,碱值385 mgKOH/g,进口;12-羟基硬脂酸、添加剂C、丁醇、硼酸、12-烷基苯磺酸、无机酸A、无机酸B、增黏剂、二苯胺、氢氧化钙均为工业品。

1.2 产品合成机理探讨

复合磺酸钙基润滑脂是高碱值石油磺酸钙在转化剂的作用下由牛顿体流体转变为非牛顿体的半固体脂状,再复合脂肪酸盐及低分子有机酸盐形成的一种复合钙皂润滑脂。

高碱值石油磺酸钙是由稀释油、磺酸钙及无定型碳酸钙组成,无定型碳酸钙被磺酸钙包裹在里面形成稳定的胶束,外面分布稀释油,在含有活泼氢转化剂的作用下,被磺酸钙包覆的无定型碳酸钙从胶束中游离出来,在转化剂的作用下聚结成方解石晶型碳酸钙[16]。反应方程式如下:

转化剂与碳酸钙反应生成钙盐(皂)、二氧化碳和水:

2RCOOH + CaCO3(无定型) → (RCOO)2Ca+CO2↑+H2O

二氧化碳、水与碳酸钙生成碳酸氢钙:

CaCO3(无定型)+ CO2+ H2O→Ca(HCO3)2

碳酸氢钙受热又分解为碳酸钙、二氧化碳、水:

Ca(HCO3)2(加热)→CaCO3(晶型)+ CO2↑+H2O

此过程中二氧化碳和水重复利用,循环进行,最终几乎全部碳酸钙从稳定的胶束中游离出来,形成方解石状晶体,完成第一步的转化反应。此阶段的转化完全与否决定了产品最终的极压性能、表面硬化性能以及抗水乳化性能。

第二步复合阶段,由特殊分子结构的脂肪酸钙皂及低分子有机钙盐、无机钙盐,通过化学缔合和物理混合的方式,均匀分散于高碱值磺酸钙皂主体中,形成具有实际使用价值的复合磺酸钙润滑脂,复合钙皂的结构稳定与否决定了复合磺酸钙润滑脂的机械安定性能、低温泵送性及抗磨性能。

1.3 复合磺酸钙润滑脂的制备

首先将GF-400加入反应釜内,加入60%~80%基础油,升温到60~80 ℃,加入部分12-羟基硬脂酸、12-烷基苯磺酸、无机酸B、去离子水、丁醇进行转化,待反应物料变稠,红外检测方解石晶型的碳酸钙转化完全与否;其次,将反应物升温到100 ℃加入氢氧化钙、无机酸A、硼酸、剩余12-羟基硬脂酸,反应2 h,随后升温排水,逐步缓慢升温到180 ℃,恒温1~2 h。

2 结果与讨论

2.1 无机酸A对润滑脂表面硬化的影响

对国内外的多个磺酸钙润滑脂产品进行了分析研究,发现在复合磺酸钙润滑脂的储存过程中,润滑脂表层普遍存在表层硬化现象,但是经搅动后,润滑脂又恢复原来的稠度,性能没有发生变化,笔者认为造成这一现象的原因是由复合磺酸钙润滑脂中游离的碱性盐碳酸钙导致。复合磺酸钙润滑脂在储存一段时间后,润滑脂表层中的游离碳酸钙吸收空气中的水分和二氧化碳生成碳酸氢钙,从而润滑脂变硬。当对变硬的润滑脂受外力进行搅动时, 生成的碳酸氢钙在外力的作用下,分子内部部分发生可逆反应,生成二氧化碳和水分挥发出去,碳酸氢钙量减少,润滑脂变软。由于复合磺酸钙润滑脂的表面硬化,导致其在现场的实际应用中多次出现泵送困难的情况,对复合磺酸钙润滑脂的使用效果带来了负面影响,对此我们查阅了国内外大量的文献资料,多次实验后发现无机酸A的引入,在一定程度上缓解了复合磺酸钙润滑脂的表面硬化问题。

从图1中,可以看出,在不加无机酸A时,磺酸钙润滑脂表层硬化严重,当放置时间超过10天时,表面出现了明显的硬化迹象,测其锥入度发现放置后的润滑脂的非工作锥入度较未放置时的非工作锥入度硬化了28/0.1 mm,随着无机酸A用量的增加,润滑脂的表面硬化性能得到了有效改善,硬化程度曲线逐渐趋缓,但是当无机酸A的量超过0.8%后,长时间放置时复合磺酸钙润滑脂仍开始出现较严重的硬化性能,因此无机酸A的用量要严格控制。

图1 无机酸A对表面硬化性能的影响

2.2 无机酸B对产品机械安定性及抗水乳化性能的影响

国内对于复合磺酸钙润滑脂的抗水性研究通常采用抗水淋测试和加水滚筒稳定性表示,是加入20%以上的水来测试其滚筒稳定性能、剪切稳定性能等指标,遇水后的指标越稳定,表明复合磺酸钙基润滑脂的抗水性能越优异。 在研究中发现,在20%以上水的参与下,复合磺酸钙基润滑脂经10万次剪切及滚筒后,复合磺酸钙润滑脂不变软,甚至有不同程度的变干趋势;但是减少水量后,在5%~10%水量的滚筒测试中,润滑脂稠度变化较大,锥入度变软严重,如表1中E-0润滑脂,这种现象就造成了复合磺酸钙润滑脂在少水工况中的使用极为不利。

表1 无机酸加入量对产品抗水乳化性能的分析

在后期皂化阶段,引入了复合剂无机酸B,并观察无机酸B的加入量对于磺酸钙润滑脂抗水乳化和抗机械剪切作用的影响,在测试中发现,含无机酸B的磺酸钙润滑脂,不仅在水量大的测试条件下,能保持剪切和滚筒后稠度变化不大的性能外,在少量水的情况下,如滚筒5%和10%的水量时,磺酸钙润滑脂仍能保持较好的机械安定性。其中无机酸B的含量达到2%时,磺酸钙润滑脂在水量较少的情况下,抗水性能达到最优。

2.3 添加剂C对产品极压抗磨性能的改善

复合磺酸钙润滑脂中的很大比例为高碱值磺酸钙,文献报道[17]高碱值磺酸钙占润滑脂总体比例35%~60%,高碱值磺酸钙中含有大量的碳酸钙和磺酸钙,一般磺酸钙占比20%~30%,每个磺酸钙分子包含8~40个碳酸钙分子,磺酸钙包含碳酸钙分子的数量决定了高碱值磺酸钙的碱值。在不加任何添加剂的条件下,磺酸钙润滑脂的PD值可以达到400 kg,我们尝试采用添加剂C加入反应体系,提高润滑脂的极压抗磨性能。图2显示了添加剂C对产品极压抗磨性能的影响。

图2 添加剂C对产品极压抗磨性能的影响

随着极压添加剂C用量从0到10%的增加,产品的最大无卡咬负荷PB值从88 kg增加到114 kg;产品的常磨数值从0.48 mm下降到0.4 mm;产品的烧结负荷从400 kg增加到800 kg;因此添加剂C的加入有效改善了产品的摩擦磨损性能。

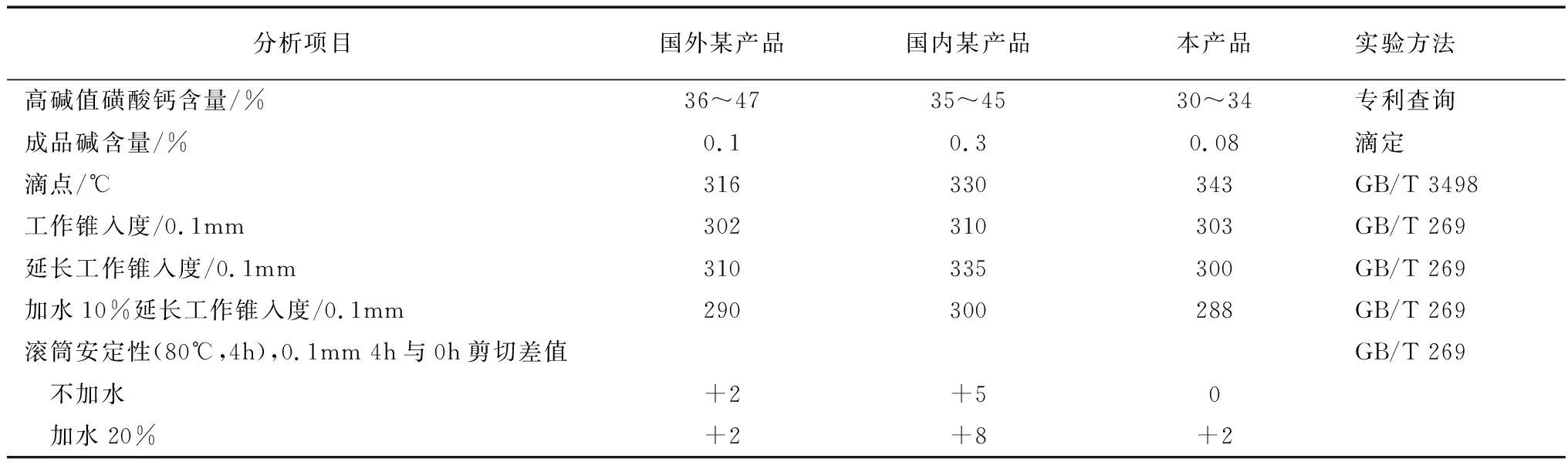

2.4 产品的性能与国内外同类产品对比(见表2)

表2 产品与国内外同类产品对比

表2(续)

对比国内外同类产品的基本性能,在复合配方体系中引入无机酸A、无机酸B和添加剂C,极大改善了复合磺酸钙润滑脂的性能指标。

从表2润滑脂产品的基本指标看出,该产品具有优异的高温性,滴点达到343 ℃;具有优异的机械安定性,产品的10万次剪切与工作锥入度差值仅为1个单位;产品的PD值达到了800 kg。产品已达到并优于国外同类产品的技术指标。同时本产品与国内外同类产品比较具有更佳的抗水乳化性能和表面硬化改善性能,同时高碱值磺酸钙含量降低5%~10%,在保证产品性能的同时,大大降低了生产成本。

3 结束语

笔者认为反应体系中高沸点的醇和酸的加入会有助于产品向反应的正方向进行,减少碳酸氢钙的产生,同时复合阶段引入无机酸B和无机酸A与硼酸和12羟基硬脂酸的共同作用,大大提高了产品的结构稳定性。无机酸B形成的盐能够有效抑制空气中二氧化碳和水分与体系中方解石晶型碳酸钙的反应,从而降低了碳酸氢钙产物的产生,进而大大改善了产品的表面硬化特性和抗水乳化特性。本产品中反应物添加剂C的加入、无机酸A和无机酸B的引入,改善了润滑脂的极压、抗磨特性,添加剂C的加入使得产品的极压性能PD值从500 kg增加到800 kg,PB值从95 kg提高到112 kg。

对于成品润滑脂碱含量的控制也可能是润滑脂抗水和表面硬化改善的原因,成品中碱含量的降低会减少与空气中水分和二氧化碳的反应,从而降低产品表面硬化,将在下一步研究考虑成品碱值对于磺酸钙润滑脂主体性能的影响。