环氧树脂的应用及市场分析

2019-02-28毕治功

张 谦,王 涵,毕治功

(1.南京三聚生物质新材料科技有限公司,江苏 南京 211500;2.营口市住房和城乡规划建设委员会,辽宁 营口 115000;3.神华(福州)罗源湾港电有限公司,福建 福州 350000)

环氧树脂通常是一种在液体状态下使用的环氧低聚物,固化反应过程中收缩率小,与固化剂反应时可以形成三维网状热固性塑料。其固化物具有良好的力学性能、耐热性、黏接性、耐化学药品性以及电气性能,是应用量较大的热固性树脂[1]。由于环氧树脂具有优异的热稳定性、防腐性、黏接性和成型性等性能,常被制成涂料、黏合剂、复合材料及电子电器产品,广泛应用于土木建筑、光学机械、电气电子、工程技术及文体用品制造等方面[2-3]。

1 环氧树脂的应用

1.1 涂料

环氧树脂对多种基材具有优异的附着力,因此可以作为涂料的主要成膜物质。环氧树脂涂膜的电绝缘性、机械强度、抗化学药品性也非常出众,因此我国生产的环氧树脂中大约有30%~40%被加工成各种各样的涂料,广泛应用于汽车、船舶、钢结构建筑物、家用电器、土木工程、机电工业等领域[4-7]。

受环保督查影响,关闭小型涂料企业及下游涂装企业的新闻时有报道,此部分企业关闭造成相关产量与收入向规模型企业转移,涂料行业近期呈现规模不断扩大,但盈利水平下降的趋势。传统的溶剂型涂料中存在大量有机溶剂,这些有机溶剂的挥发不仅能引发光化学烟雾,还能引起大气层酸度变化等,对人体健康和生态环境危害极大。我国近期颁布多项法律法规限制溶剂型涂料的生产和使用,从而极大地促进了环境友好型涂料的技术进步和产品推广。环境友好型涂料包括环氧树脂水性涂料、环氧树脂无溶剂涂料、环氧树脂高固体份涂料等重要品种。

水性环氧树脂的研究国外始于20世纪70年代,我国始于20世纪90年代。第一代水性环氧树脂用乳化剂直接进行乳化制备;第二代水性环氧树脂采用低相对分子质量油溶性环氧树脂进行水性固化制备;第三代水性环氧树脂将非离子型表面活性剂接枝在环氧树脂和固化剂上,形成稳定的乳化体系制备。用水性环氧树脂制成的涂料可以达到或超过溶剂型产品性能[8-15]。

无溶剂环氧树脂涂料由环氧树脂、固化剂和活性溶剂组成,其有机溶剂含量趋于零,应用于长距离输送管线的防腐层和管道外防腐等领域。交联密度高于传统溶剂型环氧树脂涂料,因此附着力、硬度、抗阴极剥离和耐磨性等方面都非常出色,且具有如下优点:(1)耐腐蚀性好,涂层内无溶剂滞留和针孔;(2)涂层厚度一次成膜即能达到,且无重涂过程,施工效率高;(3)几乎不含有机溶剂,不仅减少了生产施工过程中对环境和人员的损害,而且施工、贮存、运输更安全;(4)无溶剂环氧树脂涂料为100%体积固含量产品,因此涂料消耗量低。但是,无溶剂环氧树脂涂料也有缺点: (1)配方中小分子的液体环氧树脂和固化剂导致涂料固化交联速度快,不便于施工;(2)体系黏度高导致喷涂困难,同时涂层抗开裂性差;(3)无溶剂导致涂料对基层的润湿性能不足[16-18]。

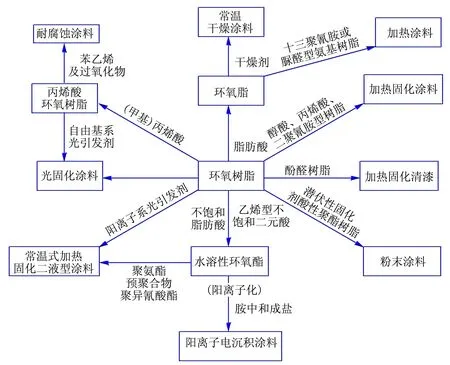

高固体份环氧树脂涂料具有如下优点:(1) 有机组分挥发量、涂料消耗量和涂装工作量相对减少;(2) 环氧树脂的相对分子质量和黏度较低,使其在涂装时对基体具有良好的润湿性和流平性;(3) 一次喷涂的干膜厚度较大,省时省力省资源且减少环境污染。但是高固体份环氧树脂涂料在实际使用过程也存在许多缺点:(1) 一次性涂装的干膜厚度较厚;(2) 涂料黏度过高对涂装时的施工设备和压力要求较高,而且黏度过高使其在冬季施工时需要加温或者额外添加稀释剂,增加有机溶剂排放;(3)选用低相对分子质量的树脂降低黏度,延长了涂料表干时间。高于70%体积固含量的防腐涂料已应用于重防腐领域[19-21]。以环氧树脂为原料制备的涂料如图1所示。

图1 环氧树脂为原料制备涂料的示意图

1.2 胶黏剂

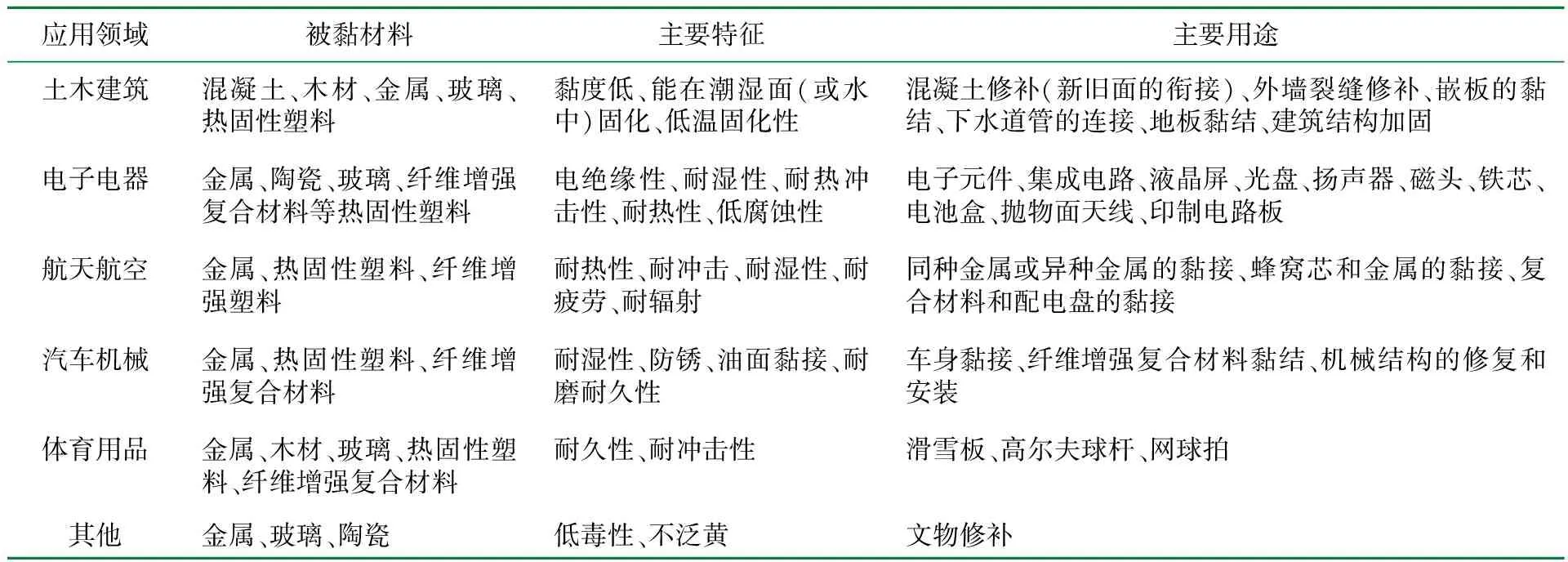

环氧树脂具有优良的黏接性和各种均衡的物理性质,作为胶黏剂,从尖端技术到日常生活都有广泛应用,其具有以下优点:(1)适应性强,应用范围广泛;(2)不含挥发性溶剂;(3)低压黏接,也就是指触压即可黏接;(4)固化收缩小;(5)固化物耐疲劳性好,畸变小;(6)耐腐蚀、耐化学药品、耐湿以及电气绝缘性能优良。其缺点是:(1)对结晶型或极性小的聚合物黏结力差;(2)耐开裂性、耐剥离、耐冲击性和韧性不良。为了解决这些缺点,出现了很多改性或复合型的环氧树脂胶黏剂品种,多是以增韧改性为主[22-24]。环氧树脂在胶黏剂方面的主要用途如表1所示。

表1 环氧树脂胶黏剂的主要用途

1.3 复合材料

环氧树脂是目前树脂基复合材料中常用的热固性树脂基体之一,具有黏结强度高、固化收缩率小、无小分子挥发物、工艺成型性好、耐热性、化学稳定性好、成本低等优点,但是,固化后交联密度大,导致三维网状结构存在内应力大、质脆、抗冲击性及电绝缘性差等缺点。环氧复合材料主要有环氧结构复合材料和环氧玻璃钢,如缠绕成型的中空回转体制品、拉挤成型的环氧型材和高性能复合材料,是化工及航空航天、军工等高技术领域的一种重要的结构材料和功能材料[25]。

1.4 电子电器

随着电子材料的不断发展,人们对环氧树脂综合性能的要求也越来越高,如用于电子封装和印刷线路板的环氧树脂,除了要求具有一定的耐热性、黏接性等,还应具有良好的低热膨胀系数、阻燃性、力学性能、低吸湿性等。其主要用途有:(1) 电器、电机绝缘封装件从常压浇注、真空浇注已发展到自动压力凝胶成型,如互感器、干式变压器、电磁铁、接触器线圈等高低压电器的整体全密封绝缘封装件的制造等;(2) 装有电子元件和线路器件的灌封绝缘;(3) 电子级环氧模塑料用于半导体元器件的塑封,大有取代传统的金属、陶瓷和玻璃封装的趋势;(4) 环氧层压塑料广泛应用于电子、电器领域,其中环氧覆铜板发展迅速,已成为电子工业的基础材料之一[26]。

2 环氧树脂市场情况分析

2.1 生产情况

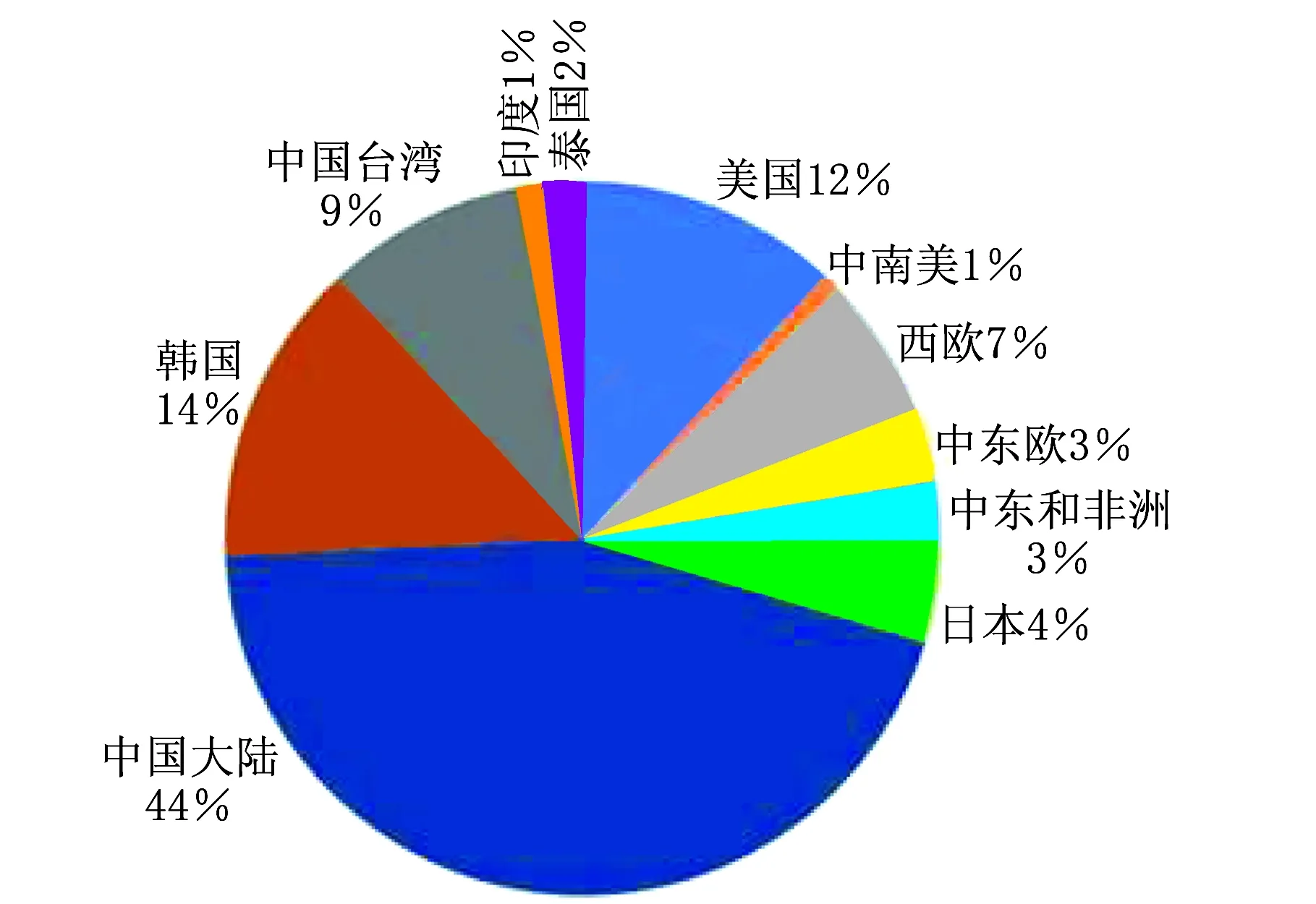

2016年世界环氧树脂总产能约为462万t,陶氏化学公司、台湾南亚塑胶化学公司和迈图特种化学公司环氧树脂的产能排名前三位,分别占全球总产能的15%、12%和10%。2016年环氧树脂产能按国家或地区分布如图2所示[27]。

图2 2016年全球各地区环氧树脂产能分布

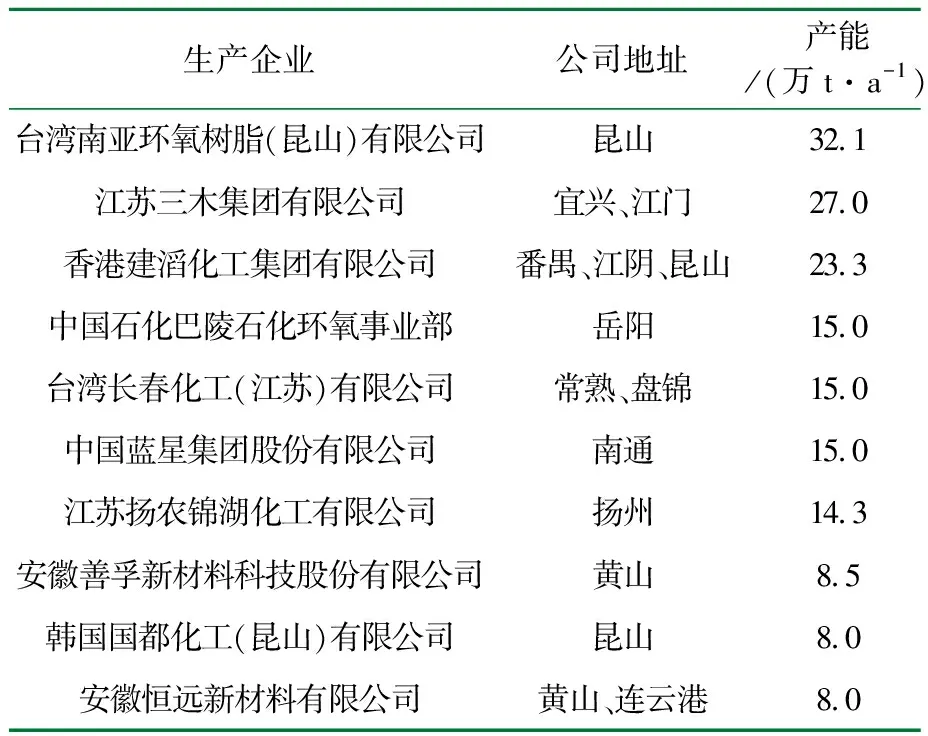

我国20世纪80年代以前环氧树脂发展缓慢,2000年后,环氧树脂行业开始大规模建设投产,到目前为止我国已经成为全球最大的环氧树脂生产国和消费国。2000年国内环氧树脂产能为16万t,2010 年产能达到155万t,2017年产能进一步增至230万t,由于2017年环保形势严峻,国内环氧树脂装置开工率较低,部分企业限产或者停产,年产量仅为120万t,行业已经处于供需格局较为紧张的状态。我国环氧树脂产能占全球44%以上,包括外企如陶氏化学公司、韩国国都公司、台湾长春公司、台湾南亚塑胶公司、宏昌化工公司、香港建滔化学公司等,国内企业如三木化工公司、扬农化工公司、巴陵石化公司等。2017年国内产能排名前十的环氧树脂生产商如表2所示。

表2 2017年国内主要环氧树脂生产企业

我国环氧树脂的产能主要分布在江苏、安徽等地,其中江苏地区大型装置较为集中,约占国内总产能的52%以上,其余地区占比相对分散,但分布多与下游需求对应,长江三角洲和珠江三角洲是国内环氧树脂下游最集中的地区。

2.2 应用领域需求分析

在需求结构方面,环氧树脂的消费结构与各国各地区的经济发展密切相关。美国和西欧环氧树脂在涂料领域用量最大,约为50%;日本由于电子行业比较发达,环氧树脂在电子电气消费领域的应用占首位,约为40%,在涂料中的应用占第二位。

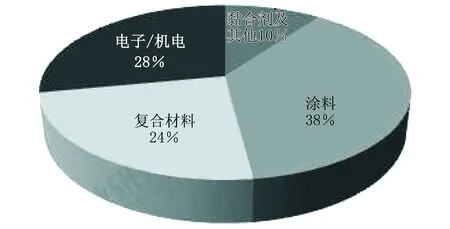

我国环氧树脂最大的应用领域是涂料行业,约占环氧树脂消费量的38%,其次是电子/机电领域,约占环氧树脂消费量的28%,复合材料约占环氧树脂消费量的24%,胶黏剂及其他领域约占环氧树脂消费量的10%。每个领域发展速度略有差异,但总体呈正增长趋势,我国环氧树脂下游消费领域分布情况如图3所示。

图3 环氧树脂下游消费领域分布情况

2.3 价格走势分析

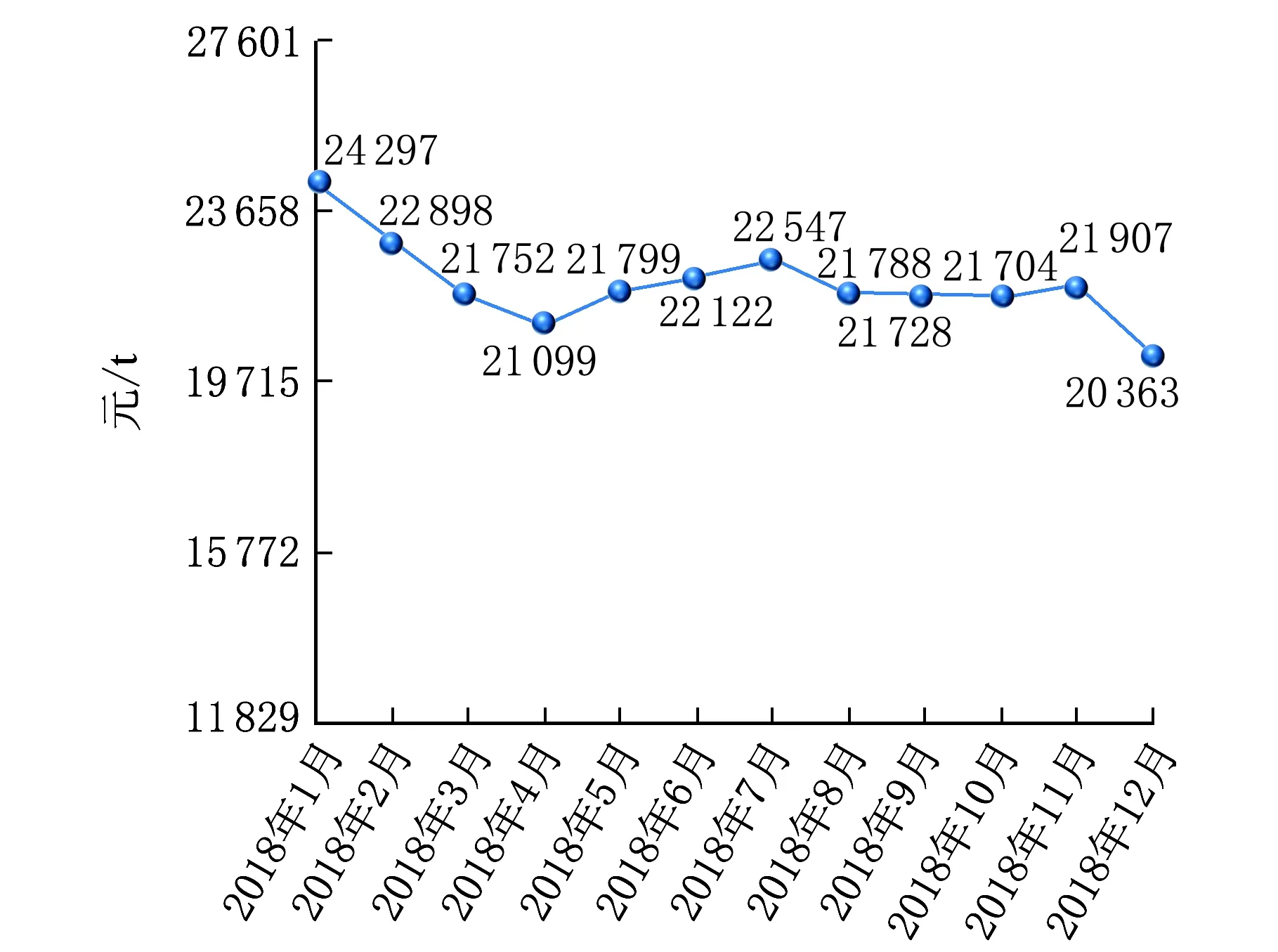

在经历了2017年下半年一波近乎翻倍的大涨行情之后,2018年开始,环氧树脂出厂价格开始回落,由2018年1月初的24 297元/t回落至2018年12月的20 353元/t,创下2018年以来的最低水平,虽然2018年5月开始环氧树脂价格有小幅上扬,但仍在低位徘徊。2018年环氧树脂出厂价格走势如图4所示[28]。

图4 2018年环氧树脂出厂价格走势图

3 结束语

国内环氧树脂中的中低端品种产能严重过剩,高端产品严重依赖进口,今后环氧树脂产业应开拓思路,加大无溶剂、低黏度或改性产品的开发力度。随着环氧树脂应用领域的不断拓展,对其性能也提出了新的要求,环氧树脂的研究开发正朝着精细化、功能化和高性能化的方向发展。