溴系阻燃剂对ABS阻燃及力学性能的影响

2019-02-28亓文丽罗鹏飞曹玉娟唐龙祥

亓文丽,罗鹏飞,曹玉娟,严 园,郁 浩,唐龙祥

(合肥工业大学 化学与化工学院,安徽 合肥 230009)

丙烯腈-丁二烯-苯乙烯共聚物(ABS)性能优异,应用广泛,但是ABS非常容易燃烧,这种易燃烧性使其应用受到很大的限制,所以ABS的阻燃改性研究有非常深刻的意义[1-2]。无机氢氧化物如氢氧化镁(MH)、氢氧化铝(ATH)固然环保,但是该类阻燃剂阻燃效率低下,其用量很高才有阻燃效果,这么高的添加量会破坏ABS本身固有的力学性能,尤其是冲击性能,经过该类阻燃剂阻燃的ABS树脂应用因此受到限制,在特殊领域甚至无法使用,其它无卤阻燃ABS面临着同样的问题。而溴系阻燃剂的效果相当优异,虽然在生态方面存在不同的评价,有着环保上的劣势,但没有一种阻燃剂的阻燃性能能与之媲美,故在短期内溴系阻燃剂的使用仍然能保持着稳定的增长率,因此新型溴系阻燃剂对ABS的阻燃研究依然具有深远的意义。溴代三嗪是一种新型的溴/氮协同环保阻燃剂,溴质量分数为67%,氮质量分数为4.5%,外表为白色固体,耐高温性能、抗紫外线辐射及耐光性能优越[3-4];十溴二苯乙烷(DBDPE)是十溴二苯醚的升级替代环保型产品,溴质量分数为82%,具有与十溴二苯醚相近的溴含量和相对分子质量,阻燃性能极其优异,并且具有优异的光稳定性及抗紫外线能力,其阻燃的ABS树脂具有优异的颜色稳定性[5-6];六溴环十二烷(HBCD)是一类性能优异的添加型阻燃剂,具有耐化学腐蚀性、抗紫外线性能强等特点[7-8]。Sb2O3为协效剂,用该阻燃剂与溴系阻燃剂复配具有良好的效果[9-10]。本研究采用这三种溴系阻燃剂分别与Sb2O3复配制备阻燃ABS树脂,研究了不同阻燃剂对ABS的阻燃性能和力学性能的影响,并进行了对比。

1 实验部分

1.1 原料

ABS:PA-757,台湾奇美实业股份有限公司;溴代三嗪:FR-245:宁波海科化学有限公司;DBDPE:HT-106,济南泰星精细化工有限公司;Sb2O3:工业级,山东秀诚化工有限公司;HBCD:HT-303,济南泰星精细化工有限公司。

1.2 仪器及设备

转矩流变仪:XSS-300型,上海科创橡塑机械设备有限公司;平板硫化机:XLB-D 350×350×2型,中国上海轻工机械股份有限公司;万能制样机:ZHY-25型,河北省承德试验机厂;电热恒温鼓风干燥箱:GZX-9070 MBE型,上海博讯实业有限公司医疗设备厂;垂直燃烧仪:CZF-1型,南京市江宁分析仪器有限公司;氧指数测定仪:HC-2型,南京市江宁分析仪器有限公司;摆锤式冲击试验机:ZBC1400型,美特斯工业系统(中国)有限公司;微型控制电子万能试验机:CMT4000型,深圳新三思材料检测有限公司;钨灯丝扫描电子显微镜:JSM-6490LV型,日本制造有限公司;热重分析仪:STA449F3型,德国耐驰公司。

1.3 试样制备

ABS使用前在80 ℃电热恒温鼓风干燥箱中干燥4 h,溴系阻燃剂与Sb2O3质量比为3∶1,样品称好后先将ABS加入到温度设定为170 ℃、转速为60 r/min的转矩流变仪中,待ABS熔融后再加入阻燃剂,混合10 min,制得初混的料块。然后将共混后的料块放入平板硫化机压板,模温为180 ℃左右,压力为10 MPa左右,热压10 min,冷压10 min,脱模,最后在万能制样机上制样。

1.4 测试与表征

(1) 缺口冲击强度:按照ISO 180进行测试,测试前铣2 mm的缺口,样品尺寸为10 mm×4 mm。

(2) 拉伸性能:按照GB/T 1040—92进行测试,样品尺寸为10 mm×4 mm。

(3) 垂直燃烧性能:按照UL—94进行测试,样品尺寸为120 mm×13 mm×3 mm。

(4) 氧指数:按照ASTM D2863—77进行测试,样品尺寸为120 mm×6.5 mm×3 mm。

(5) 扫描电子显微镜观察:所用仪器为钨灯丝扫描电子显微镜,扫描之前将冲击断面喷金,然后进行扫描观察。

(6) 热重分析:气体氛围为氮气,升温速率为10 ℃/min,温度范围为25~800 ℃。

2 结果与讨论

2.1 阻燃剂对ABS阻燃性能的影响

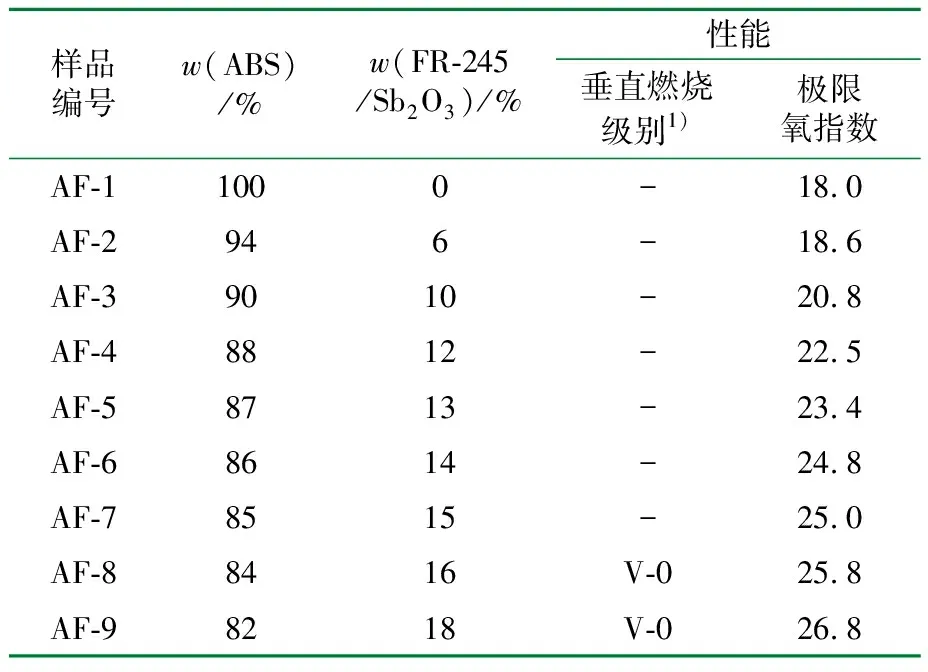

表1为添加不同用量FR-245的阻燃ABS复合材料阻燃性能测试结果(溴系阻燃剂与Sb2O3质量比为3∶1)。由表1可知,在阻燃剂总质量分数为16%时,ABS阻燃复合材料通过了垂直燃烧V-0级别,极限氧指数为25.8,且随着阻燃剂含量的增加,极限氧指数不断上升。

表1 FR-245阻燃ABS复合材料的UL-94及极限氧指数测试结果

1) “-”表示未通过。

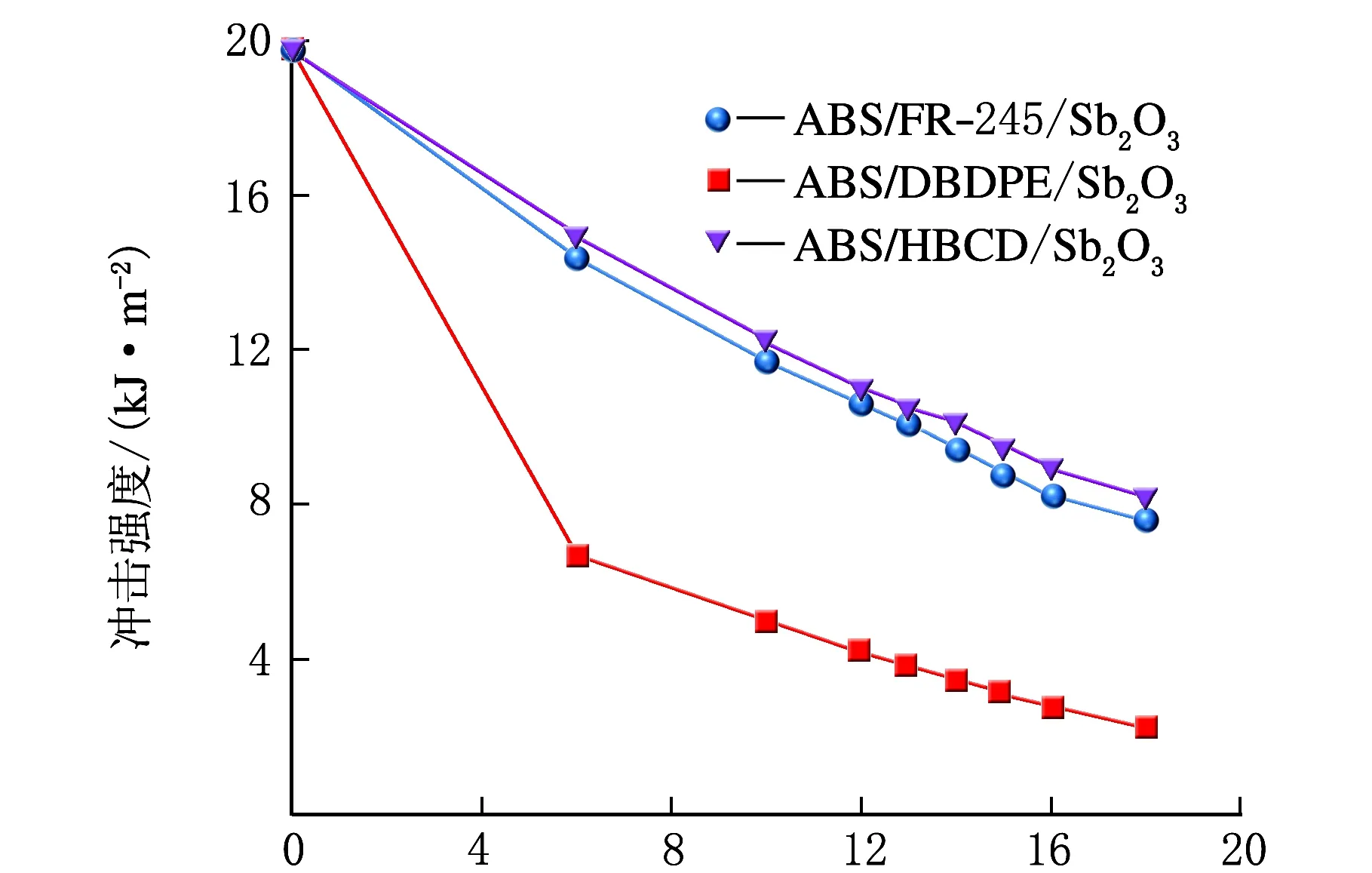

表2为添加不同用量DBDPE的阻燃ABS复合材料阻燃性能测试结果(溴系阻燃剂与Sb2O3质量比为3:1)。由表2可知,在阻燃剂总质量分数为12%时,ABS阻燃复合材料通过了垂直燃烧V-0级别,极限氧指数为24.7,且随着阻燃剂含量的增加,极限氧指数不断上升。

表2 DBDPE阻燃ABS复合材料的UL-94及极限氧指数测试结果

1) “-”表示未通过。

表3为添加不同用量HBCD的阻燃ABS复合材料阻燃性能测试结果(溴系阻燃剂与Sb2O3质量比为3∶1)。由表3可知,在阻燃剂总质量分数为15%的情况下,ABS阻燃复合材料通过了垂直燃烧V-0级别,极限氧指数为26.0,且随着阻燃剂含量的增加,极限氧指数不断上升。由表1~表3可知,DBDPE阻燃性能最优异,在阻燃剂总质量分数为12%时,ABS阻燃复合材料通过垂直燃烧V-0测试。FR-245阻燃性能稍差,在阻燃剂总质量分数达到16%时,ABS阻燃复合材料通过垂直燃烧V-0测试。极限氧指数的测试结果表明,随着阻燃剂含量的增加,ABS复合材料极限氧指数逐渐升高,在阻燃剂含量相同的情况下,用阻燃剂DBDPE阻燃的ABS复合材料极限氧指数值最高,阻燃剂FR-245与阻燃剂HBCD相当,这是由于溴含量造成的。阻燃剂DBDPE溴质量分数高达82%,用其阻燃的 ABS复合材料在燃烧时会生成更多的HBr、SbBr3等气体,稀释了氧气和可燃气态产物,并且该类气体能附着在高聚物表层,延缓了氧气与热量的传播。FR-245阻燃剂溴质量分数为67%,阻燃剂HBCD溴质量分数为74%,但HBCD阻燃性能比FR-245稍好。FR-245阻燃剂分子中含有三嗪环,在ABS复合材料燃烧时除了生成HBr和三溴化锑气体,还会生成N2、NH3、NO2等不燃性气体,降低了燃烧区间里氧气的浓度,使得高聚物不易燃烧,提高了体系的阻燃性能。

表3 HBCD阻燃ABS复合材料的UL-94及极限氧指数测试结果

1) “-”表示未通过。

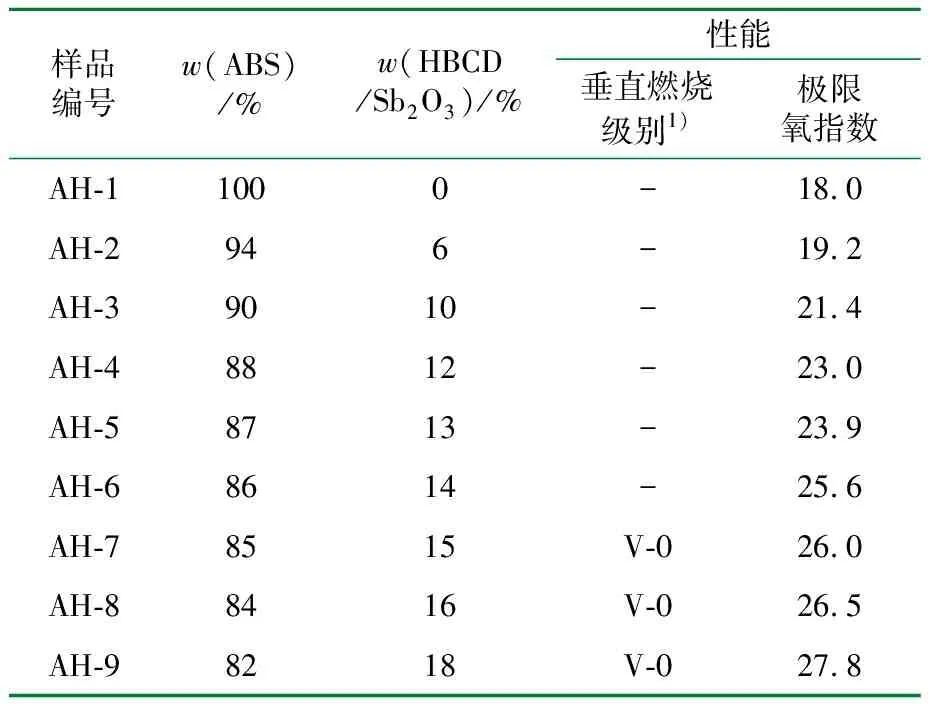

2.2 阻燃剂对ABS冲击性能的影响

图1是根据表1~表3的配方制备的样条所测试出来的冲击强度对比曲线图。由图1可知,纯ABS的缺口冲击强度为19.8 kJ/m2,三种阻燃剂对ABS冲击性能均有负面影响,且随着阻燃剂用量的增加,ABS阻燃复合材料的冲击强度都逐渐降低。对三种阻燃剂进行对比可以看出,添加HBCD的ABS阻燃复合材料的冲击性能最好,添加FR-245的ABS阻燃复合材料的冲击性能次之,添加DBDPE的ABS阻燃复合材料的冲击性能最差。原因是HBCD的熔点(175 ℃)较低,在加工温度下能够熔融,在密炼过程中阻燃剂可以均匀分散,故而HBCD对ABS的冲击性能影响很小;DBDPE熔点(345 ℃)很高,在密炼过程中阻燃剂不能均匀分散,并且DBDPE的颗粒较大,容易产生粒子团聚现象,故而DBDPE对ABS的冲击性能影响很大;FR-245熔点(230 ℃)较高,在加工温度下不能熔融,但添加FR-245的阻燃复合材料冲击性能优异,原因是FR-245的三嗪环与ABS中氰基基团相似,根据相似相容原理,故在ABS中分散性较好。

w(阻燃剂)/%图1 阻燃剂用量对ABS复合材料冲击强度的影响

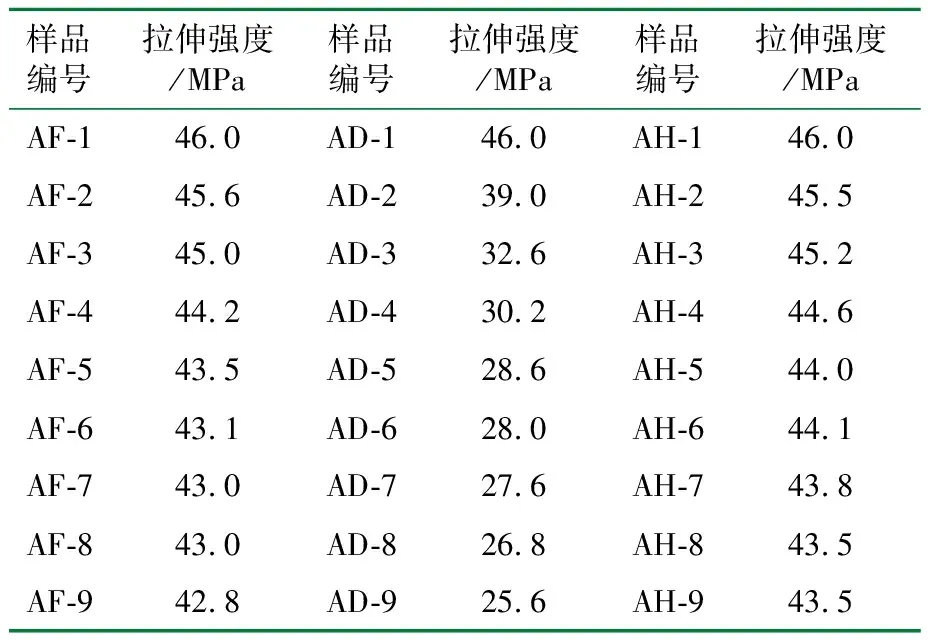

2.3 阻燃剂对ABS拉伸强度的影响

表4是根据表1~表3的配方制备的样条所测试出来的拉伸强度对比数据。

表4 阻燃剂对阻燃ABS复合材料拉伸强度的影响

由表4可以看出,纯ABS的拉伸强度是46 MPa,添加FR-245或HBCD后,ABS阻燃复合材料的拉伸强度变化不大,而添加DBDPE后,ABS阻燃复合材料的拉伸强度下降比较明显,原因是DBDPE与ABS相容性较差。

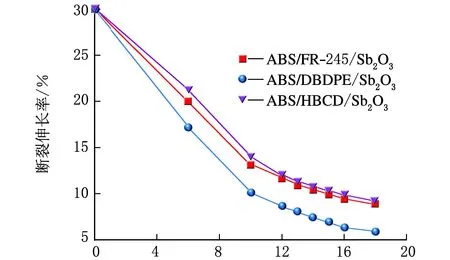

图2是根据表1~表3的配方制备的样条所测试出来的断裂伸长率对比曲线图。由图2可以看出,纯ABS的断裂伸长率为30%,添加阻燃剂后,ABS阻燃复合材料的断裂伸长率均有下降,其中添加DBDPE的阻燃ABS复合材料下降最明显。当阻燃剂质量分数达到11%以上时,FR-245与HBCD对ABS树脂断裂伸长率的影响几乎一致。

w(阻燃剂)/%图2 阻燃剂用量对阻燃ABS复合材料断裂伸长率的影响

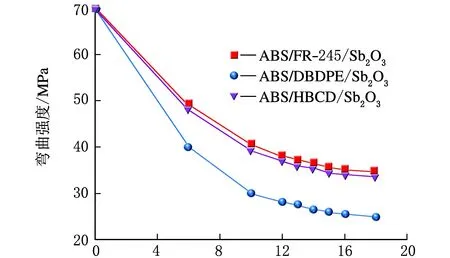

2.4 阻燃剂对ABS弯曲性能的影响

图3是根据表1~表3的配方制备的样条所测试出来的弯曲强度对比曲线图,其变化趋势与断裂伸长率类似,原因是DBDPE在ABS基体里分散性较差,与ABS相容性不好。

w(阻燃剂)/%图3 阻燃剂用量对阻燃ABS复合材料弯曲强度的影响

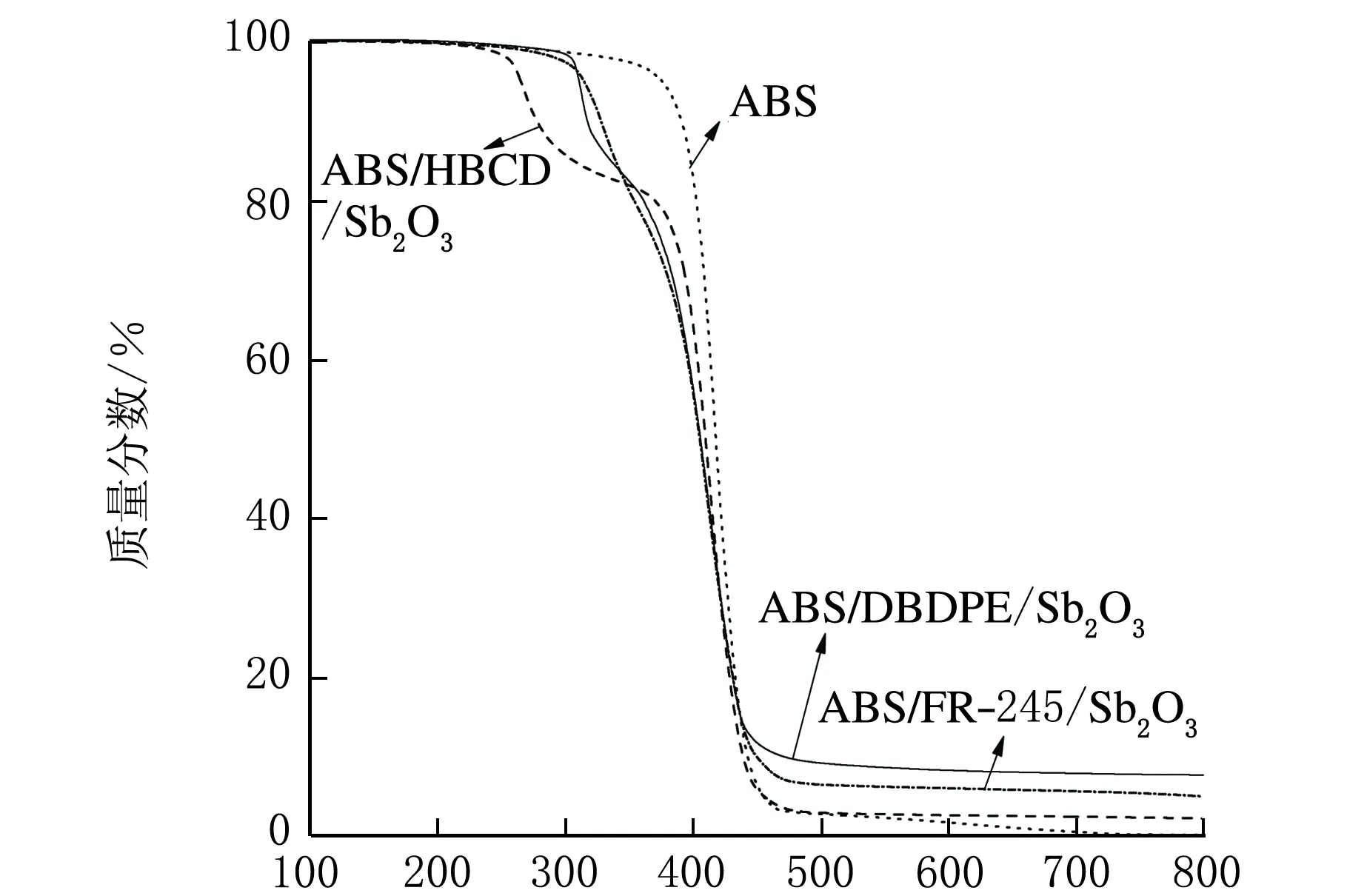

2.5 阻燃ABS复合材料的热性能分析

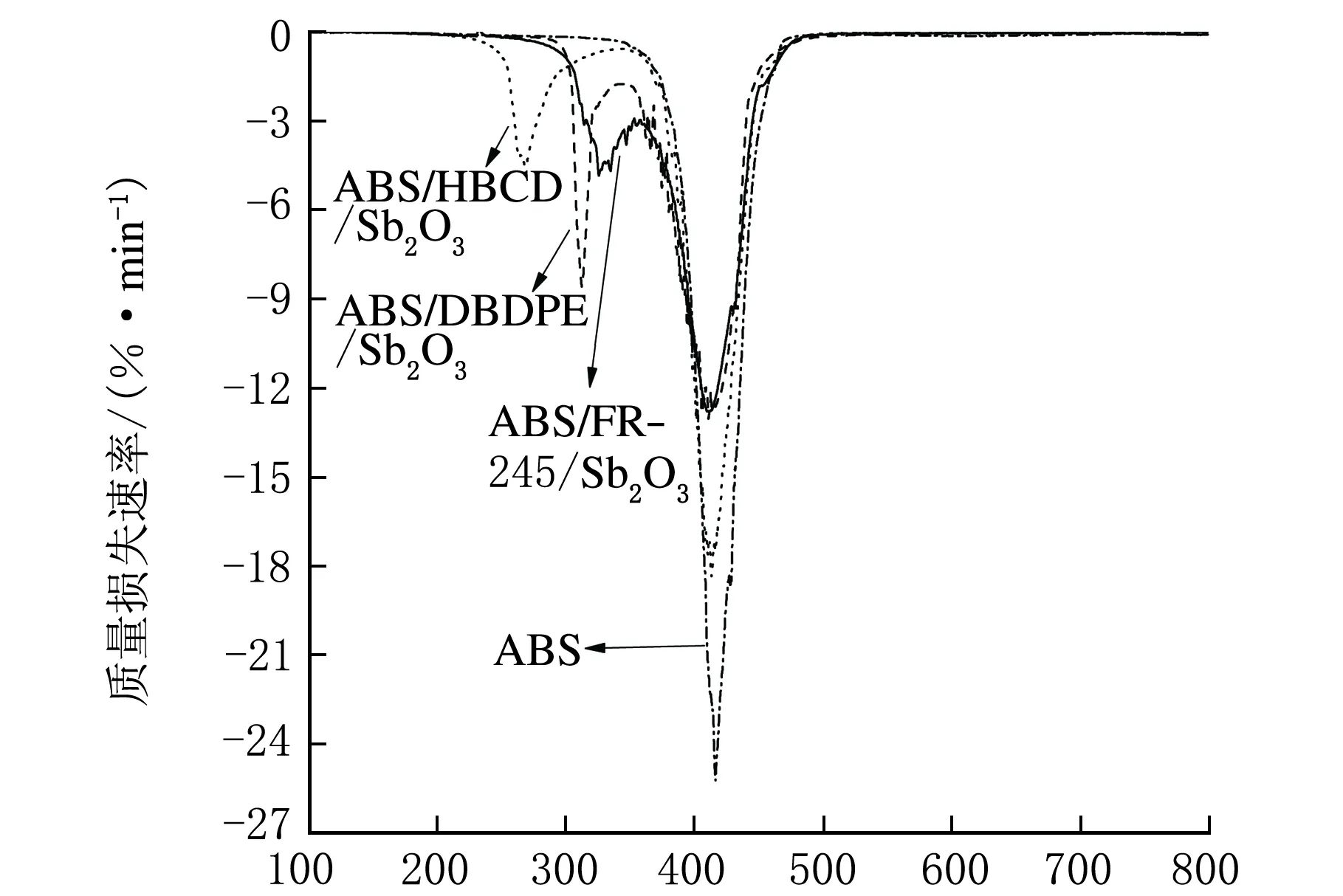

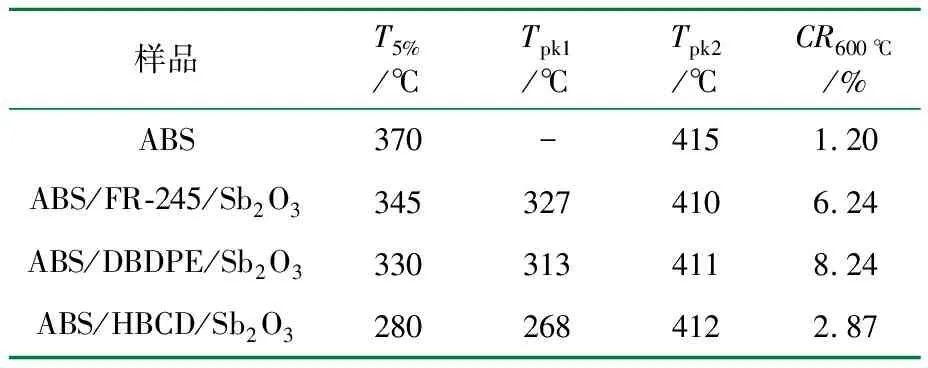

图4与图5是纯ABS及三种添加质量分数为15%阻燃剂的ABS复合材料在N2气氛下的TGA及DTG曲线。表5是热重分析所得的主要数据。由图4可以看出,ABS只有一个热分解区,而ABS/FR-245/Sb2O3、ABS/DBDPE/Sb2O3、ABS/HBCD/Sb2O3体系都有两个热分解区。

温度/℃图4 ABS阻燃复合材料样品的TGA曲线

由图4可知,纯ABS在168.13 ℃时开始分解,在370 ℃时质量下降了5%,在温度低于390 ℃时质量损失率小于10%,体系相对来说比较稳定,当温度超过400 ℃后 ABS开始剧烈分解,质量损失速率最大时的温度为420 ℃,直至510 ℃时几乎全部分解,分解温度区间大致有160 ℃;加入阻燃剂的ABS在温度达到800 ℃时仍有残余。

温度/℃图5 ABS阻燃复合材料样品的DTG曲线

由图5可知,在N2氛围下,ABS、ABS/FR-245/Sb2O3、ABS/DBDPE/Sb2O3、ABS/HBCD/Sb2O3体系的初始热失重温度(T5%)分别为370 ℃、345 ℃、330 ℃、280 ℃,其中ABS/HBCD/Sb2O3体系的T5%比纯ABS低90 ℃,其原因是HBCD分解温度较低,只有240 ℃,故而在较低的温度下剧烈分解。

加入FR-245的ABS有两个分解区:第一步分解过程是阻燃剂的分解和ABS的初步分解,分解温度区间为147~358 ℃,这个过程是FR-245与Sb2O3发生反应,生成了大量挥发性不燃气体,主要有HBr、SbBr3、NH3、NO2、N2;第二步分解是ABS的继续分解,分解温度区间为358~521 ℃,直至分解完全。加入DBDPE的ABS热分解情况与以上类似,有两个分解区:第一步分解过程是阻燃剂的分解和ABS的初步分解,分解温度区间为165~347 ℃,此过程中DBDPE与Sb2O3反应产生了大量HBr、SbBr3气体;第二步分解是ABS的继续分解,分解温度区间为347~575 ℃直至分解完全。加入HBCD的ABS热分解过程同理:第一个分解区间是177~341 ℃,此过程中阻燃剂反应生成大量HBr、SbBr3气体;第二步分解是ABS的继续分解,分解温度区间为341~543 ℃直至分解完全。

表5 样品的热分解数据1)

1)T5%指质量损失率为5%时的温度;Tpk1指热分解第一阶段的最大热失重速率温度;Tpk2指热分解第二阶段的最大热失重速率温度;CR600 ℃指600 ℃时的质量保留率。

由表5可以看出,ABS/DBDPE/Sb2O3体系的CR600 ℃(600 ℃时的质量保留率)为8.24%,远高于其他两种阻燃体系,证明ABS/DBDPE/Sb2O3体系残碳量高,阻燃性能好。

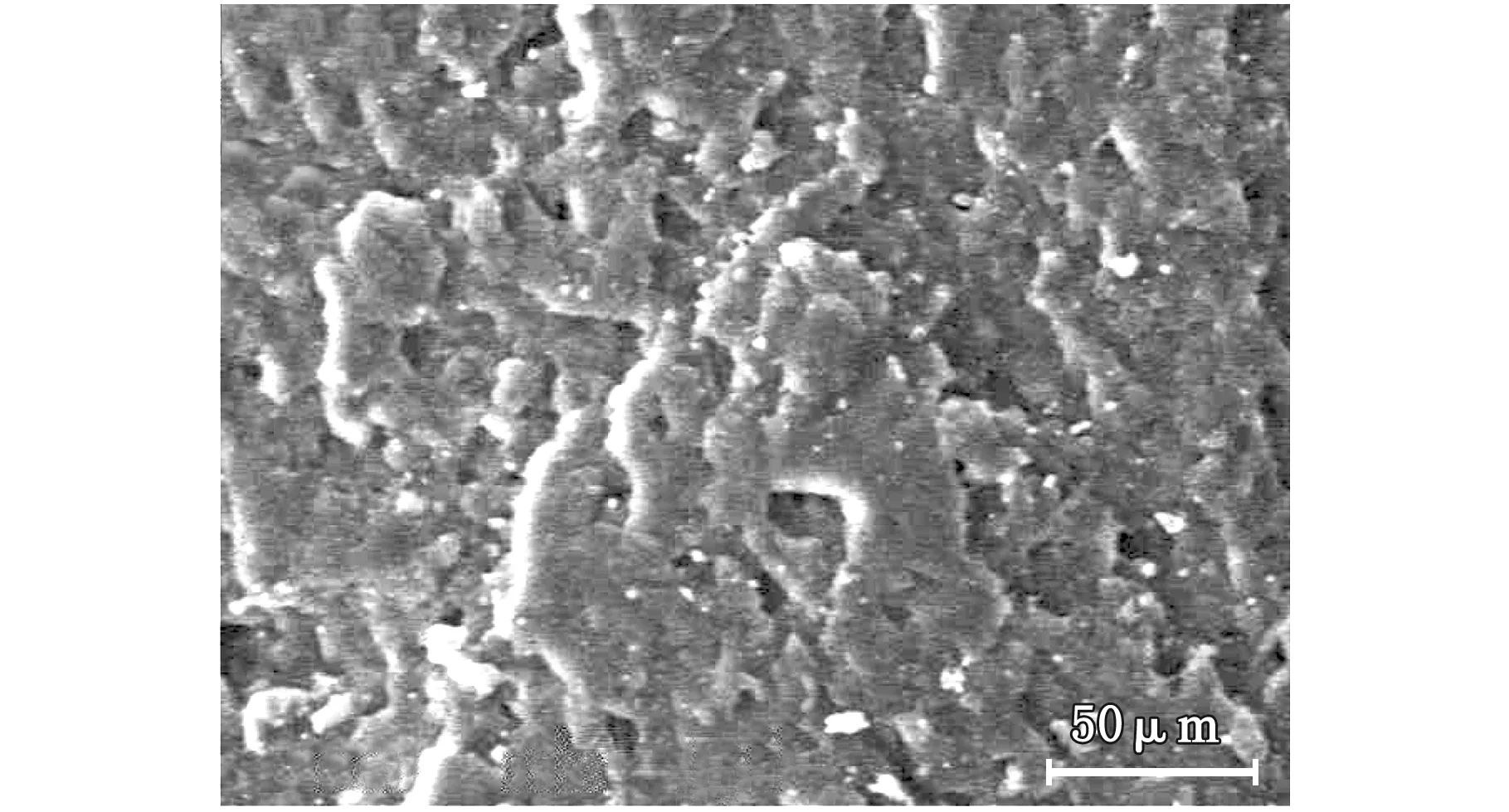

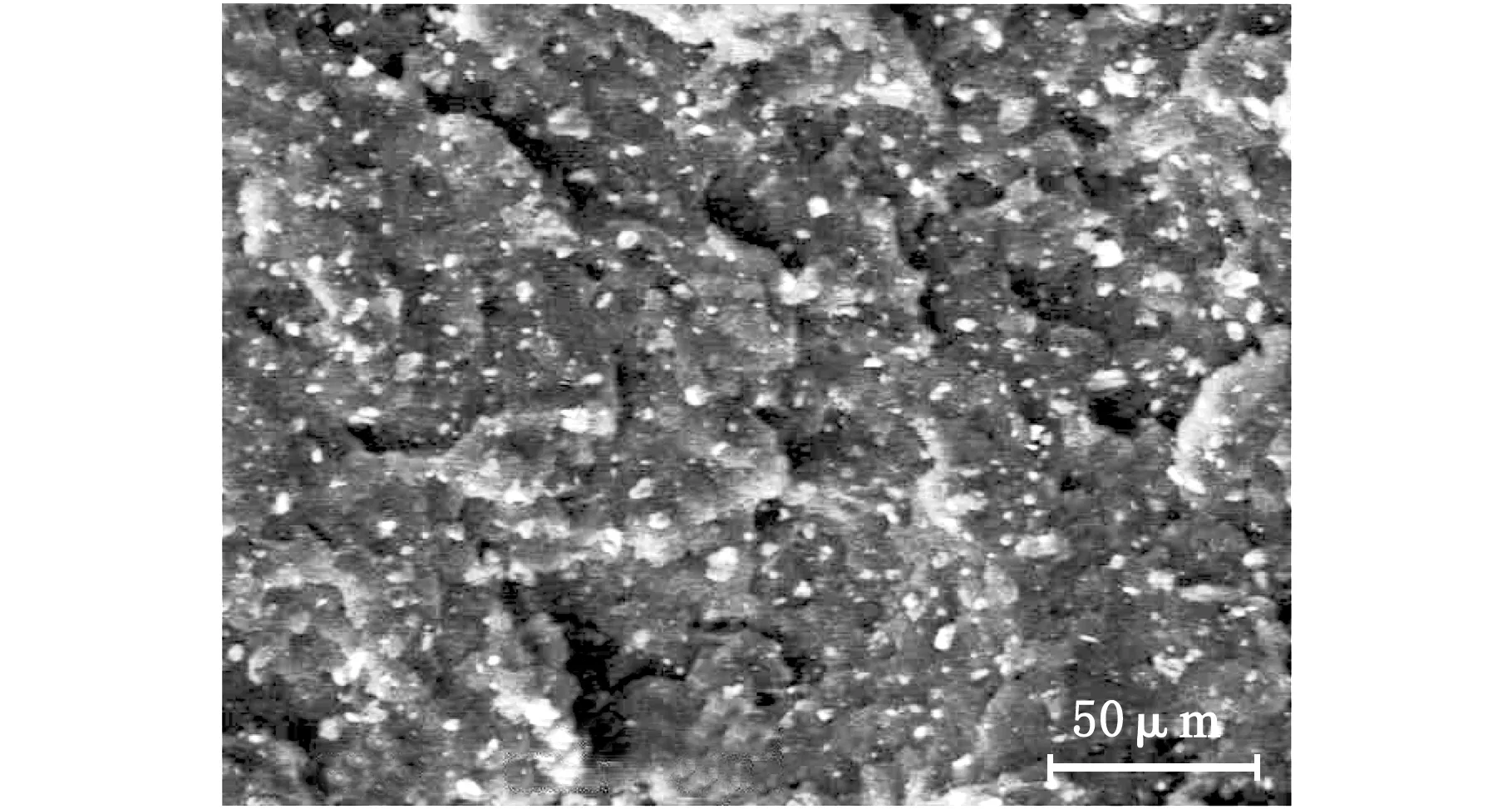

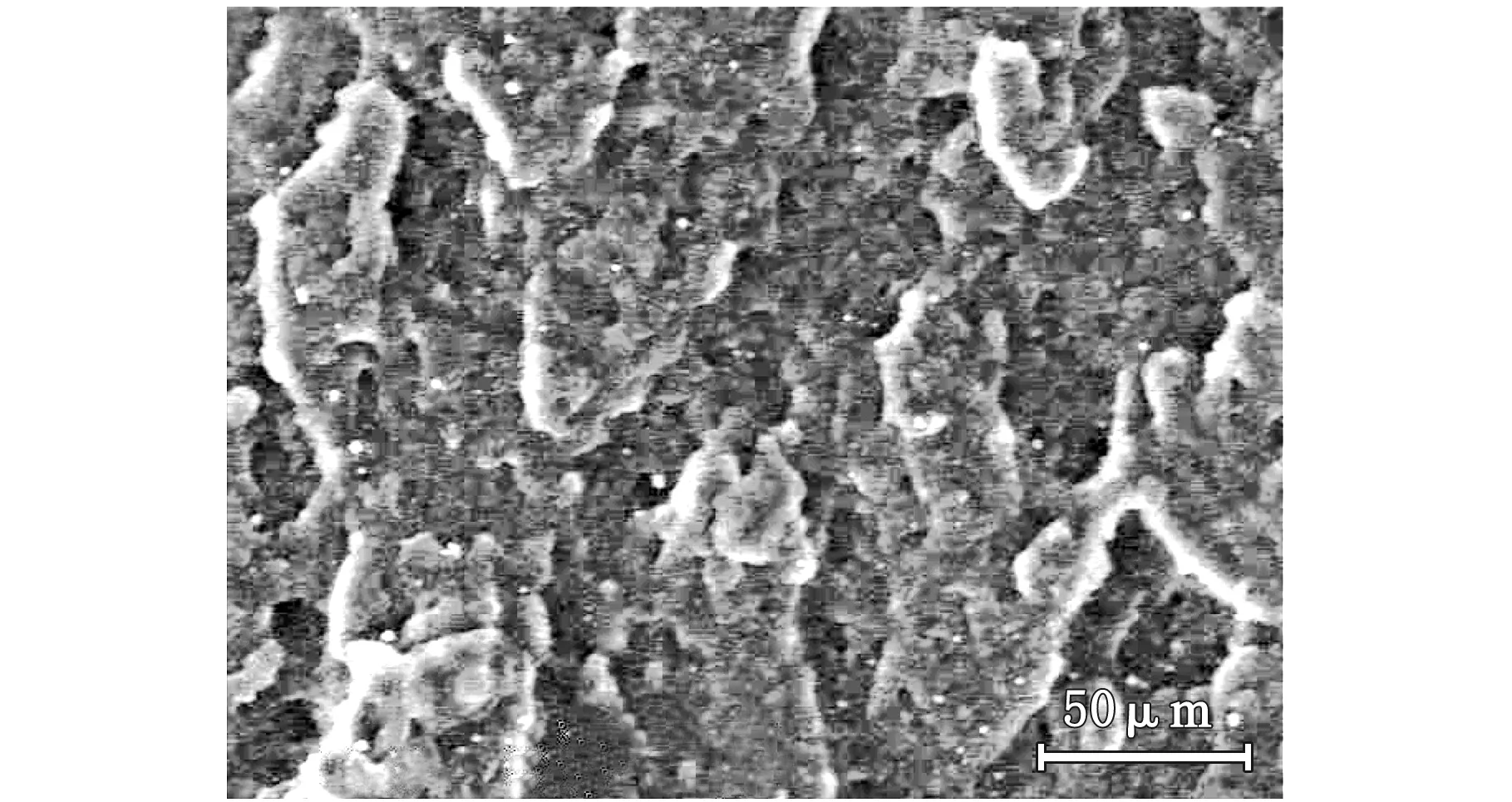

2.6 阻燃ABS复合材料的冲击断面扫描电镜分析

图6为阻燃剂添加质量分数为15%的ABS复合材料的常温冲击断面的扫描电镜图。由图6可以看出,HBCD与ABS相容性最好,看不出明显的粒子团聚现象,冲击断面褶皱。DBDPE与ABS相容性最差,有明显的粒子团聚现象。FR-245与ABS相容性较好,粒子团聚现象不明显。图6与上述缺口冲击强度的分析结果一致。

(a) w(FR-245)=15%

(b) w(DBDPE)=15%

(c) w(HBCD)=15%图6 ABS阻燃复合材料的冲击断面扫描电镜图

3 结 论

(1) DBDPE阻燃性能最优异,在阻燃剂质量分数为12%时,ABS阻燃复合材料即通过垂直燃烧V-0测试;而在达到垂直燃烧V-0级别下,ABS/FR-245/Sb2O3、ABS/HBCD/Sb2O3体系阻燃剂质量分数最低为16%和15%。

(2) HBCD阻燃体系的力学性能最优异,阻燃剂质量分数为15%时,ABS复合材料的缺口冲击强度达到9.5 kJ/m2,而ABS/FR-245/Sb2O3体系的缺口冲击强度为8.8 kJ/m2,ABS/DBDPE/Sb2O3体系仅为3.1 kJ/m2。HBCD与FR-245综合性能表现相当,但FR-245的溴质量分数比HBCD低7%,所以同样情况下选择FR-245更环保。