用水温度对高水材料力学性能影响试验研究

2019-02-27刘长武徐志鹏吴海宽郭兵兵

张 钊, 刘长武, 徐志鹏, 吴海宽, 郭兵兵

(1.水力学与山区河流开发保护国家重点实验室, 成都 610065;2.四川大学水利水电学院, 成都 610065;3.河南工程学院安全工程学院, 郑州 451191)

引 言

高水速凝固体材料(简称高水材料)是英国80年代初期研制成功的一种新型胶凝材料,与传统的水泥混凝土相比,以水代替砂料,具有“点水成石”的功能。高水材料由甲料、乙料两部分组成,其中甲料是硫铝酸盐水泥熟料(最主要和最基本的配料)、悬浮剂和超缓凝剂等的混合物;乙料是石膏和石灰(最基本的配料)、悬浮剂、速凝早强剂等的混合物。甲料、乙料按1∶1混合,甲料、乙料单独加水搅拌后长时间不凝结、不堵管、可泵送,混合后又能速凝早强。由于具有固体用料少、凝固韧性好、抗渗性强、绿色环保等优越性,高水材料被广泛用于煤矿巷旁充填、注浆加固和堵水等众多工程领域[1-4]。

目前,国内外学者对高水材料进行了广泛的研究,主要集中在高水材料的硬化机理、力学性能、掺杂改性等方面[5-9],尤其是掺杂改性研究成果较多。而对高水材料性能的影响因素研究则相对较少,王秋分[10]研究了高水材料组成成分对其基本性能的影响;张印[11]研究了水灰比对高水材料力学性能的影响;李沛虹[12]研究发现,随着温度升高混合浆体初凝时间减少而黏度升高;刘丹丹[5]分别从试验水温和养护温度两个方面对高水速凝材料抗压强度进行了研究,结果表明两种温度对高水材料的抗压强度均有影响;司志明[13]和侯林涛[4]等研究发现水温通过改变高水材料的初、终凝时间来改变强度,且对高水材料硬化体的最终强度没有影响,但对其早期强度却影响很大。

总结前人的研究成果发现,温度对高水材料性能有不可忽视的影响,但是相关的研究并不充分,这不利于充分发挥高水材料的优越性能。随着煤矿开采深度的增大,地温越来越高,地下水的温度也会随之增加,这在高水材料的制备过程中会极大地影响其相关性能,因此,很有必要研究不同的用水温度条件下高水材料的性能。对此,本文结合已有的研究成果,研究了不同用水温度以及不同水灰比条件下高水材料的力学性能,以期为获得高水材料较好的使用效果提供一定的依据。

1 试 验

1.1 试样制备

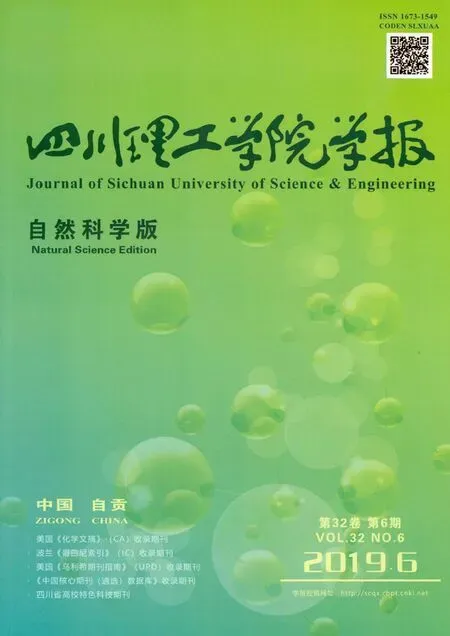

试验中高水材料四种固定成分的比例为A∶A-A∶B∶B-B=1∶0.1∶1∶0.04,一种用水温度的试件所需材料配比表如表1所示。

表1 材料配比表

制备试件时将称量好的A料(硫铝酸盐水泥))与A-A料(缓凝剂等))混合(甲料),加入已调好温度的水搅拌;同时将B料(石灰和石膏的混合物)与B-B料(速凝剂等)混合(乙料),加入同温度的水并搅拌。最后将两种浆液混合并快速搅拌均匀,再将混合浆液倒入标准试件模具(Ф50 mm × H100 mm,图1),脱模后将试件置于常温(20±2) ℃水中进行养护(图2),养护7 d后进行相关力学试验。

图1 试件浇筑

图2 试样养护

1.2 试验方案

试验中设置不同的水灰比3∶1、5∶1和7∶1作为对照,用水温度分别为25 ℃、30 ℃、35 ℃和40 ℃。甲浆液和乙浆液混合搅拌均匀后测定浆液的初凝时间,试验时将搅拌好的浆液倒入250 mL 的烧杯中,每隔30 s 将烧杯倾斜45°,当浆液完全失去流动性时为初凝时间[14]。养护7 d后采用ETM力学试验机对试样进行单轴压缩试验。然后分析试样的应力-应变曲线特征以及峰值强度和残余强度变化规律;分析试样破坏形式;分析温度对高水材料力学性能影响机理。整个试验过程保持环境温度为恒常温,同一批试件应尽快完成相应的试验。

2 试验结果与分析

2.1 初凝时间

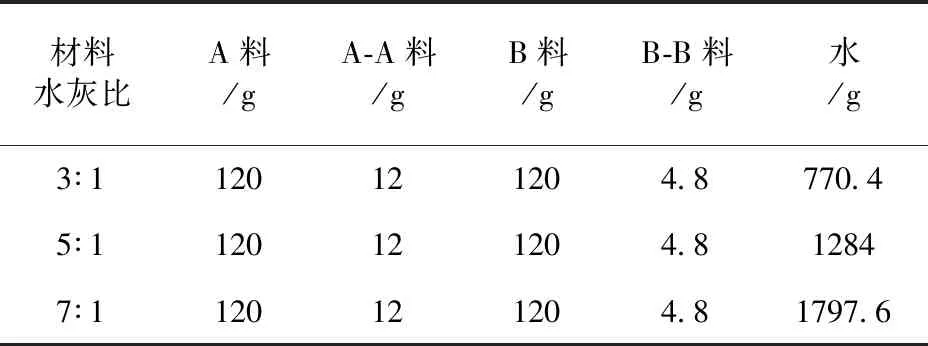

高水材料的初凝时间是指甲、乙浆液混合均匀至完全失去流动性时所经历的时间,在煤矿井下充填时,初凝时间太短容易造成浆液堵管不利于输送,时间太长则达不到及时的充填效果。试验结果如图3所示。

图3 不同水温条件下高水材料初凝时间

从图3可以看出,水的温度能明显影响高水材料的初凝时间。在相同的水灰比条件下,高水材料的初凝时间均随着用水温度的升高而减小,水温每升高5℃不同的水灰比初凝时间减小率不同,3∶1、5∶1、7∶1平均分别减小40.8%、31.3%、24.8%,可见水灰比越小,水温对高水材料浆液的初凝时间影响越大。而相同用水温度下高水材料的初凝时间随着水灰比的增大而增加。

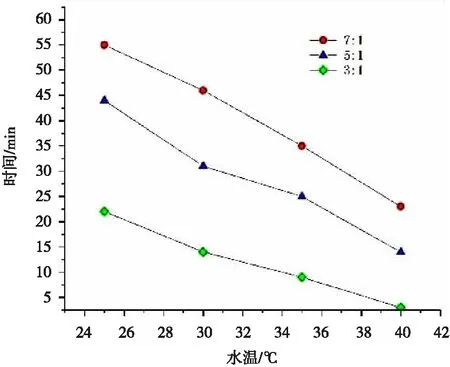

2.2 应力-应变曲线

煤矿巷旁充填时,高水材料的峰值强度决定了其对顶板的支撑能力,而残余强度则在一定程度上反映了高水材料的充填寿命。因此,本文研究了高水材料在不同的用水温低和不同的水灰比条件下的抗压强度,得到了一系列的应力-应变曲线,如图4所示。曲线可大致划分为四个阶段:孔隙压密阶段、弹性变形阶段、屈服阶段和破坏阶段。

图4 高水材料在不同用水温度条件下的应力-应变曲线

孔隙压密阶段:高水材料在凝结成型的过程中,其内部不可避免地产生一些微小的孔隙,因此,在加载初期,这些孔隙逐渐被压实;同时,在外部载荷作用下,高水材料内部所产生的固体颗粒逐渐进行结构调整,使得纵向排列更加紧密。从曲线可以看出:在相同的水灰比条件下,随着用水温度的升高,孔隙压密阶段部分逐渐减小,这是由于较高的水温使得材料内部的反应更加充分,减小了孔隙等的生成;水灰比越大,孔隙压密阶段越明显。

弹性变形阶段:该阶段的曲线呈现应力显著增加而应变增加较小的特征,而且曲线近似为一条直线,斜率几乎不变且服从胡克定律。试验过程中发现材料表面有水析出,并有微小裂纹生成,主要是因为材料内部的游离水在较大的荷载作用下被挤压而出,此时游离水带有一定的压力,在荷载以及游离水压的作用下,试件表面开始产生裂纹。从曲线可以看出:用水温度越高,曲线弹性变形阶段越明显,而且斜率也越大。

屈服阶段:曲线逐渐由直线变弯,斜率也逐渐减小,并呈下凹状,应力出现峰值并维持一段时间。试验发现该阶段试件周围有大量水生成,而且有较大的裂纹出现,主要是因为随着荷载增加,弹性变形阶段所产生的微小裂纹开始延伸、扩展并贯通,在形成大裂纹的同时也为游离水的流出提供了通道。

破坏阶段:曲线从峰值开始逐渐下降,应力逐渐减小而变形急剧增加,最后应力逐渐稳定在某一数值不再变化。该阶段内试样发生显著破坏,较大的裂纹转变为明显的裂缝,宏观断裂面出现,部分块体从试样脱落,整个试样产生不可恢复的塑性变形。从曲线可以看出:用水温度越高且水灰比越大,曲线的破坏阶段越明显,范围也越大。

2.3 抗压强度

抗压强度是反映高水材料力学性能的重要指标,实际施工过程中常用其作为最优充填设计的重要参数[15]。充填前期主要是材料峰值强度的作用,而后期则主要依靠材料的残余强度,因此对不同用水温度的高水材料峰值强度和残余强度进行了对比分析。

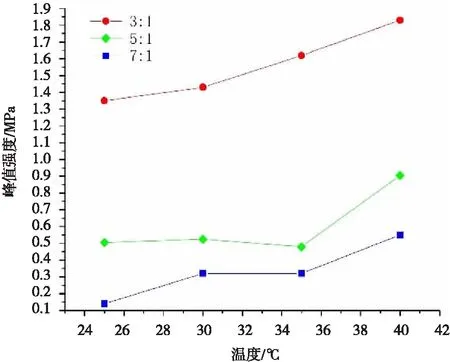

2.3.1 峰值强度

对不同水灰比的高水材料在不同的用水温度下的峰值强度进行对比,如图5所示。从图5可知,在相同的水灰比条件下,随着用水温度的增加,峰值强度基本呈增大的趋势,在水灰比为3∶1的条件下尤为明显,因此以水灰比为3∶1为例进行分析。

图5 峰值强度

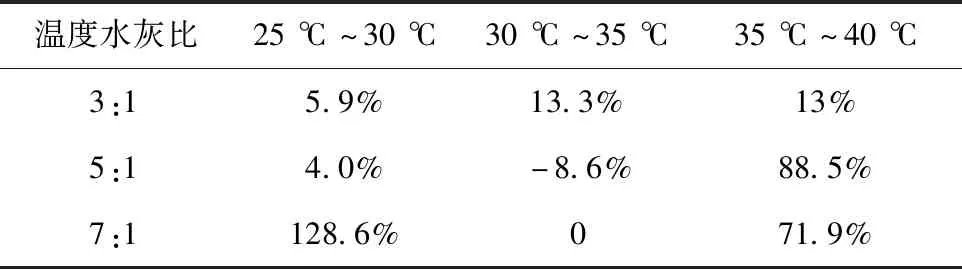

水温从25 ℃增加到30 ℃时,峰值强度从1.35 MPa增加到1.43 MPa,增加了5.9%;从30 ℃增加到35 ℃时,峰值强度从1.43 MPa增加到1.62 MPa,增加了13.3%;从35 ℃增加到40 ℃时,峰值强度从1.62 MPa增加到1.83 MPa,增加了13.0%。可以看出:在水温从25 ℃到30 ℃时,峰值强度的增加量较小为5.9%,而从30 ℃增加到40 ℃时,平均每增加5 ℃,峰值强度增加约13%。其他水灰比条件下,用水温度每升高5 ℃的峰值强度增长率见表2。因此,用水温度的增加能够明显提高高水材料的峰值强度,提高其抗压性能,这对于高水材料的充填支撑作用是极其重要的。

表2 峰值强度增长率

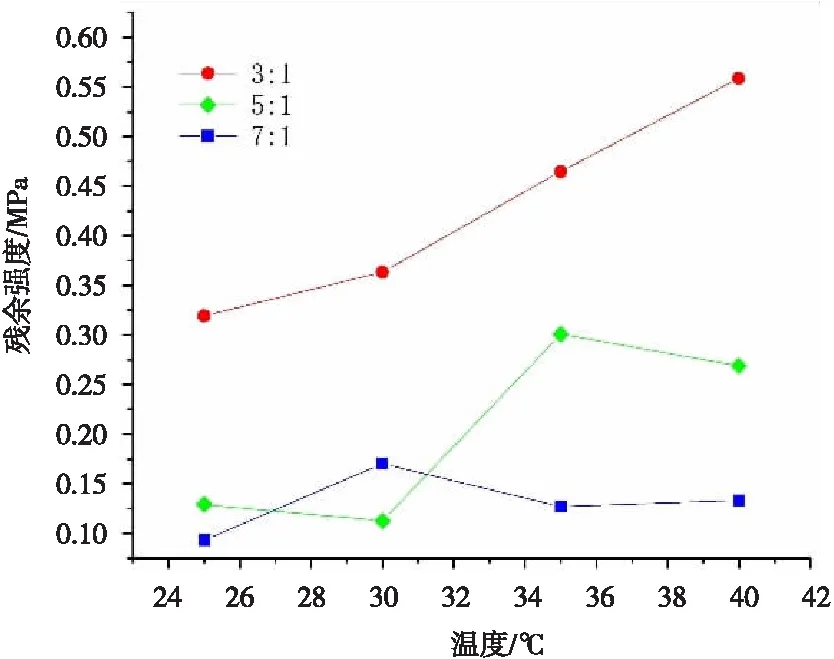

2.3.2 残余强度

对不同水灰比的高水材料在不同的用水温度下的残余强度进行对比,如图6所示。从图6可知,在相同的水灰比条件下,随着用水温度的增加,残余强度也基本呈增大的趋势,同样的,以水灰比为3∶1为例进行分析。

图6 残余强度

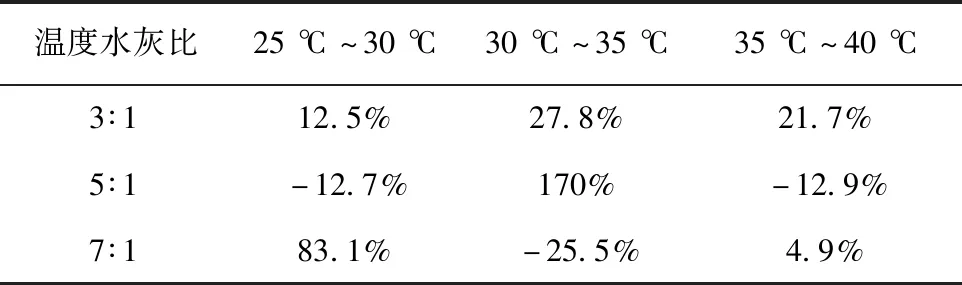

水温从25 ℃增加到30 ℃时,残余强度从0.32 MPa增加到0.36 MPa,增加了12.5%;从30 ℃增加到35 ℃时,残余强度从0.36 MPa增加到0.46 MPa,增加了27.8%;从35 ℃增加到40 ℃时,残余强度从0.46 MPa增加到0.56 MPa,增加了21.7%。可以看出:水温每提高5 ℃,残余强度平均分别增加12.5%、27.8%、21.7%。其他水灰比条件下,用水温度每升高5 ℃的残余强度增长率见表3。表明用水温度的增加不仅提高高水材料的峰值强度,也提高了其残余强度。

表3 残余强度增长率

从表2和表3中可以发现,高水材料水灰比为3∶1时强度增长率稳定性较好,水灰比越大强度增长也变得较为离散。这是因为高水材料虽然是一种理想的均质胶凝材料,但是在试验过程中不可避免存在一定的误差,这就导致试验结果出现误差。尤其是水灰比较大时,不能保证高水材料依然具备较好的均质性。

2.4 破坏形式

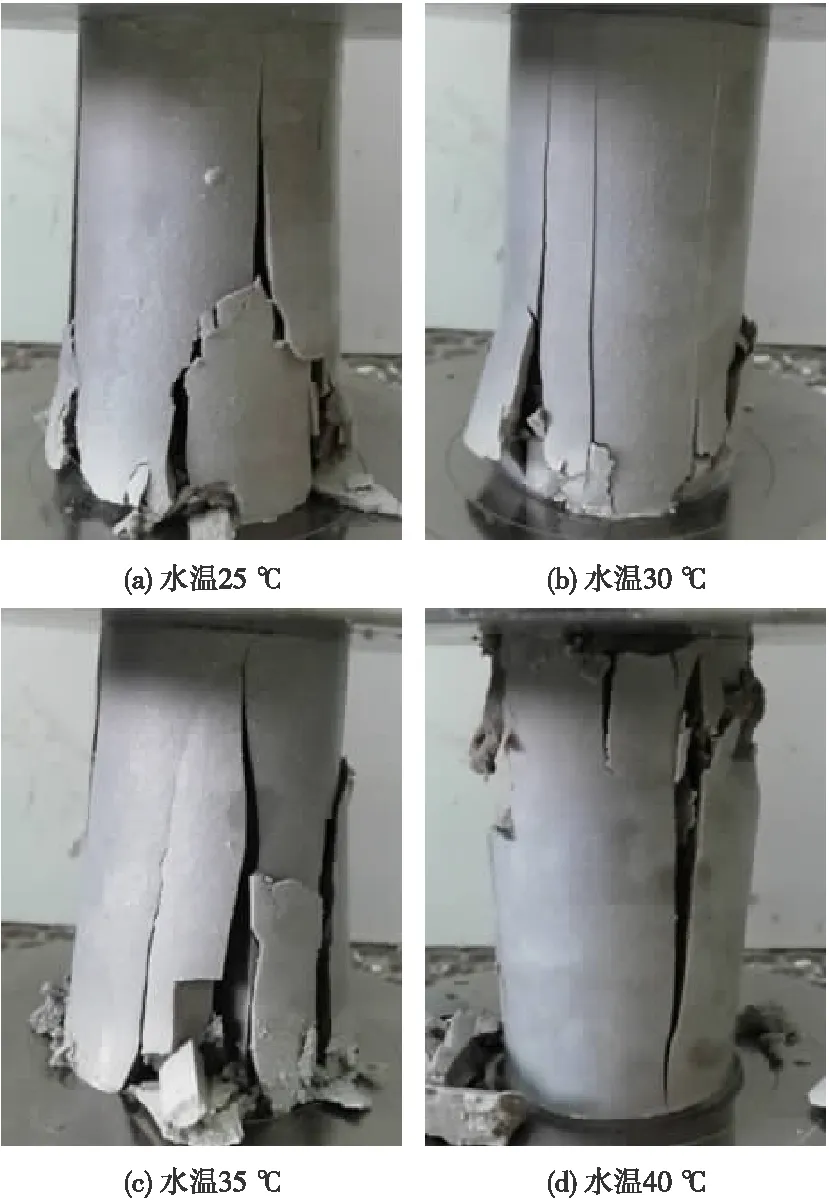

试验过程中,对每一组试样的破坏形式进行了观察,结果发现几乎所有的试样破坏形式均为劈裂破坏,表明用水温度对高水材料的破坏形式几乎没有影响。

图7 3∶1水灰比的试件破坏形式

以水灰比3∶1为例,图7为不同用水温度下试件的破坏形式,由图可以看出试件的破坏形式均为劈裂破坏,并且最破碎的位置均靠近端部,一方面是由于试件在制备、脱模等过程中不能完全保证上下端部较好的光滑平整性;另一方面高水材料的硬度相对较低,而加载装置的硬度很高,因此很容易在试件与加载装置的接触面处发生破坏。

3 机理分析

3.1 高水材料硬化机理

刘丹丹[5]等对高水材料的水化硬化原理进行了一定的研究分析,发现当高水材料的甲料和乙料均匀混合,且乙料中的B料(石膏和石灰)含量充足时,高水材料的反应式为式(1)和式(2)所示:

3CaO·3Al2O3·CaSO4+2(CaSO4·H2O)+

38H2O→3CaO·Al2O3·3CaSO4·32H2O+

2(Al2O3·3H2O)

(1)

Al2O3·3H2O+3Ca(OH)2+3(CaSO4·2H2O)+

20H2O→3CaO·Al2O3·3CaSO4·32H2O

(2)

从式(1)和式(2)可见,高水材料的甲料和乙料混合后反应的主要产物是钙矾石晶体(CaO·Al2O3·3CaSO4·32H2O),正是大量的钙矾石晶体使得高水材料具有一定的强度,从而起到支撑作用。

3.2 用水温度对高水材料性能影响机理

用水温度主要是通过影响高水材料的化学反应速率和钙矾石晶体的形状大小从而影响其力学性能。

高水材料的水化反应过程为放热反应[15],但是对于任何一个化学反应来讲,包括式(1)和式(2),在一定的温度范围内,无论是放热反应还是吸热反应,随着温度升高,化学反应速率都会得到一定程度的提高。因此,在相同的水灰比条件下,随着用水温度的升高,材料内部的化学反应速度也加快,表现为材料的初凝时间减少,而且在相同的短时间内所产生的钙矾石也越多,表现为材料的抗压强度增大。对于不同的水灰比来说,水灰比越小,则相同的体积范围内反应物越多,同一时间内生成的钙矾石也越多,则初凝时间越少,强度越大。

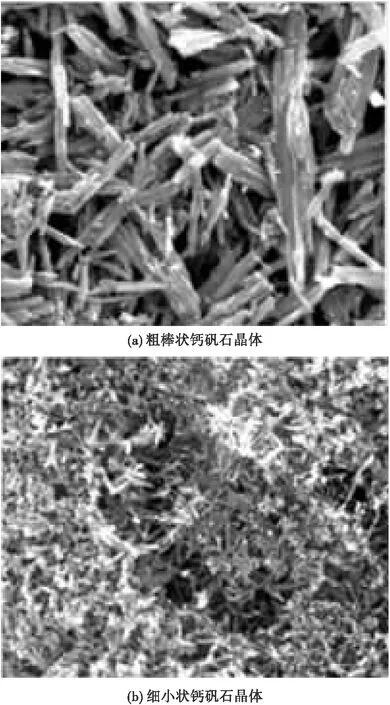

结合文献[16],当反应溶液温度较低时,钙矾石晶体结晶比较粗大,形貌为粗棒状;而反应溶液的温度较高时,晶体生长较为细小,如图8所示。因此,当高水材料甲料和乙料浆液的混合后,钙矾石晶体迅速生长,晶体之间不断连接形成晶核,晶核由小到大直到充满整个模具。而随着用水温度的升高,高水材料混合浆液的温度也升高,生成的钙矾石晶体也越细小,细小的晶体之间连接就更加致密,这样形成的晶核空隙、孔隙等就越少,从而使得材料的强度也随之增大,其力学性能得以提高。

图8 不同形状大小的钙矾石晶体[16]

4 结 论

(1)在相同的水灰比下,高水材料的初凝时间随着用水温度的增大而减少;水灰比不同时,高水材料的初凝时间随着水灰比的增大而增大。

(2)用水温度对高水材料的应力-应变曲线特征和强度均有一定的影响,水温越高,材料的峰值强度和残余强度越大,从25 ℃到30 ℃,强度增长率不高,从30 ℃到40 ℃,强度增长率较大。

(3)用水温度对高水材料的破坏形式影响较小,均表现为劈裂破坏。

(4)用水温度能大大影响高水材料的力学性能。因此,实际施工过程中应当根据现场情况选用合适的用水温度,充分发挥高水材料的相关性能,以取得较好的使用效果。