基于相控阵的高速铁路钢轨超声探伤检测系统

2019-02-27张俊岭王子成韩志雄闵于国龙

张俊岭 王子成 陈 潇 孙 骥 韩志雄闵 力 于国龙 耿 明

1.中铁第四勘察设计院集团有限公司,武汉,4300632.武汉中科创新技术股份有限公司,武汉,4300703.武汉大型养路机械运用检修段,武汉,430010

0 引言

目前,我国铁路总里程约为13万千米,其中高速铁路营业里程2.5万千米。《铁路“十三五”发展规划》中提出,到2020年,全国铁路营业里程达到15万千米,因此,钢轨安全检测的工作总量将越来越大[1-2]。

钢轨在列车的运行过程中不断受到碾压和冲击,容易产生疲劳裂纹,从而导致安全事故。国内针对钢轨裂纹早前常采用手推小车的方式进行人工探伤,而发达国家均已采用车载的超声探伤系统[3]。相比人工探伤,车载探伤系统具有效率高、扫查全面、操作安全、探伤记录完整可靠等优点[4]。随着我国高速铁路的快速发展,人工探伤方式已完全不能满足系统工程安全的要求,因此我国引进了美国SPERRY Rail Service公司的车载探伤系统[5]并应用于各个大型养路机械工务段,以保障轨道交通安全运营。目前国家高速和普速铁路交通系统的大型养路机械工务段运行探伤机制已基本建立,探伤车设备可常规化实施车载探伤。但现有车载自动探伤设备尚无法满足应用要求:检测可靠性偏低,误报率高,存在漏报隐患。随着铁路和城市轨道交通市场规模的增大,对现有钢轨探伤车和轨道探伤超声检测系统进行更新换代,提高检测效率和可靠性,成为当务之急。

目前,针对在役钢轨的检测多采用自动探伤列车和探伤小车组合使用的方式[6],即先通过高速探伤车粗检,定位缺陷位置,之后通过探伤小车对缺陷进行细检。无论是探伤小车还是自动探伤列车,均针对钢轨的轨头和轨腰部分进行超声探伤。探伤小车作业多采用水膜耦合组合式探头实施检测[7]。检测轨头部分时,沿钢轨前、后、左、右布置大角度(70°)横波探头,探头沿钢轨表面相对中心线偏斜10°左右,在轨颚反射产生二次反射波,可覆盖到轨头的上表面区域。对轨腰部分的检测,通过沿钢轨前后布置较小角度(37°)的横波探头,在钢轨表面正对钢轨中心线进行检测,能扫查轨头的中间部分、轨腰部分和轨底中间部分[8]。与探伤小车类似,自动探伤列车通过采用轮式组合探头检测钢轨,自动探伤列车的70°横波探头不采用10°的偏斜角和二次波检测上表面,只采用一次波生成检测,并在钢轨的左、中、右布置3个探头覆盖轨头宽度范围。典型的轮式组合探头由1个0°晶片、1个40°晶片和3个70°晶片组成,两个轮式探头能前向和后向布置[9]。

现有的无缝钢轨焊接工艺易造成垂直于钢轨长度方向的平面缺陷,采用0°纵波和小角度(40°)横波探头检测难以发现。针对高铁钢轨焊接接头,常采用0°直探头、70°横波斜探头、45°横波斜探头等单晶回波探头检测和45°横波斜探头一发一收K型扫查相结合进行检测。前者易操作,但对垂直钢轨方向的内部缺陷不敏感,后者理论上可检测垂直钢轨方向的内部缺陷,但扫查操作要求高,难以实施。有一种采用多通道阵列,通过电子切换轮流扫查的检测设备能获得较好的效果,但多探头阵列相对复杂,不易携带和操作[10]。

本研究采用相控阵超声成像技术,根据钢轨特殊结构的缺陷特征,研制专用检测仪器、探头、楔块和扫查装置,对钢轨焊接接头的轨头和轨腰部分实现超声衍射信号成像,全面检测钢轨焊接接头的各种缺陷和尺寸分布,提高检测效率和准确性。所研制的高速铁路钢轨超声探伤检测系统可实现实时探伤,数据采集、记录和智能化分析功能等。

1 钢轨超声探伤检测系统

1.1 高速记录多通道数字探伤仪

为适应高铁轨道的高效运作时间要求,高速铁路探伤机车须采用较高的检测速度。而在60 km/h以上的检测速度下,超声检测波形数据的采集和记录是世界性难题。目前,国内外所有检测系统的数据采集和存储都无法实现全部波形记录,缺陷特征识别和认定可靠性是其中的主要技术瓶颈。针对此,本项目研制了高速记录多通道数字化探伤仪和检测数据采集系统,在高速检测条件下实时采集全波形的超声回波信号,能够直观显示扫查图像,可有效提高缺陷识别能力和自动识别能力。

高速轨道探伤和识别的核心技术在于高重复频率下超声检测波形的采集和记录,当探伤车运行速度达到80 km/h,要求每隔6 mm至少进行一次超声检测时,超声重复频率应超过3.7 kHz,由于超声波在钢轨中的传播速度为5.9 km/s,通过计算可知,检测超声纵向范围不能超过797 mm。重复频率越高,检测范围越小。实际上,40°横波检测轨腰和轨底部分时,检测范围要求达到430 mm,70°二次横波检测轨头部分时检测范围要求达到530 mm,超声重复频率应不超过5 kHz。要实现全波形记录,每个波形需有500个数据,每通道的数据量达到2.5MByte/s,庞大的数据通信量成为系统的技术瓶颈。

本项目通过采用模块化设计、分布式系统,将多通道超声检测仪设计为每4个通道1个模块,配置86系列嵌入式计算机系统,达到千兆以太网的通信能力,平衡了数据处理速度和数据通信瓶颈,并能实现系统数据采集和分析处理要求。检测系统如图1所示,系统能实现5 kHz重复频率超声检测信号全波形实时记录和存储,可为高速轨道探伤记录详细信息,解决了目前在役高速轨道探伤车只能记录二值化的回波信号的局限。

图1 高速记录多通道数字探伤仪系统框图Fig.1 Block diagram of high-speed track detector

1.2 钢轨焊接接头相控阵超声检测系统

1.2.1轨头部位的检测

针对钢轨轨头部位,常采用大角度(70°)横波检测进行核伤。其中,一次波检测采用3个大角度探头沿宽度方向并排,沿轨长方向检测轨头的左、中、右部,但声束宽度及轨面边缘部位的曲面结构限制了探头的声耦合效果。二次波检测在轨顶中部用2个大角度探头,分别以-10°和10°左右的偏斜角布置,利用声束在轨颚产生的反射波检测轨头的两侧部分,利用声束的扩散角,能够覆盖大部分轨头部位。但是在扫查时,探头偏斜角的调整产生的波动将会引起漏检。在钢轨焊缝检测时,也利用大角度横波检测轨头部位的焊缝截面,单晶声束的覆盖不完整局限了检测可靠性。为了更有效地检测焊缝中垂直钢轨的平面状缺陷,有学者研发了串列式和K型布置的双探头或多探头阵列检测技术。这种方法的局限性在于扫查机构较单探头复杂,在应用中难以保证声束对准和耦合稳定。

本文提出采用横装楔块的相控阵超声成像技术,如图2所示,大角度折射横波在轨顶中部入射,并且横向连续偏转,一次声波连续覆盖轨头中部,连续的偏转角分布使轨颚的二次反射波能覆盖轨头截面的绝大部分区域。探头对钢轨长度方向进行扫查时,能较全面检测轨头部位,同样也能检测全部钢轨焊缝的轨头截面。采用超声相控阵成像技术,能图像化记录和显示检测数据,有利于检出不垂直于声束方向的焊缝缺陷。本研究通过试验证实了横装楔块的相控阵超声扇扫成像对轨头部位的声束覆盖和检测能力。

图2 横装楔块相控阵检测焊缝轨头部位示意图Fig.2 Detection of weld rail head position by phased array with transverse wedge block

1.2.2轨腰部位检测

针对轨腰部位的检测,常将37°或40°横波探头置于轨顶中心位置,沿钢轨长度方向检测轨腰和轨底部位缺陷;同时将0°纵波探头置于轨顶中心位置,利用垂直入射声束检测轨腰和轨底部位缺陷。对于钢轨焊缝中垂直钢轨的平面状缺陷,采用串列式双探头或多探头阵列检测技术进行检测。

如图3所示,本文采用纵波扇扫成像和机械线扫组合技术检测钢轨轨体或焊缝的轨腰和轨底中间部位。该技术采用一个相控阵探头代替两斜一直三个探头,通过连续角度分布的纵波电子扫查,检测±40°范围内所有取向的缺陷,并以图像方式显示。亦可采用35°到75°范围电子扇扫横波检测轨腰和轨底中间部位。

图3 相控阵组合成像技术检测焊缝轨腰和轨底Fig.3 Phased array combination imaging technology to detect the weld rail waist and the bottom of the rail

2 试验研究

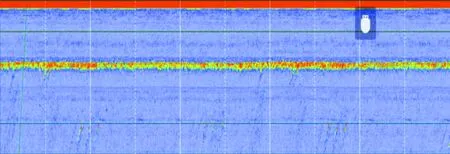

2.1 超声检测高速数据采集系统试验

钢轨试块如图4所示。试验采用轮式探头,包括3个70°横波检测探头,1个40°横波探头和1个0°纵波探头,对加工了人工反射体的高速旋转的试样轨道进行检测,以相对速度22 m/s进行采集和记录。其中,运转时间2 h,记录里程超过200 km。采集的局部数据结果如图5所示。根据图5持续动态检测记录中截取的数据可知,0°纵波探头能检出并记录轨头横孔和轨腰横孔、螺栓孔信号和螺栓孔周边刻槽反射体信号以及轨底平底孔的反射体信号;40°横波探头能检出并记录轨头横孔、螺栓孔和周边刻槽反射体的信号;70°横波探头能检出并记录轨头横孔信号。通过调节探伤闸门的位置,统计各通道对各个人工缺陷的记录数据,结果如表1所示。试验结果表明,对试块42 000余周次的检测数据高度重复。

图4 动态试验钢轨试块图Fig.4 Dynamic test rail test block diagram

(a)70°横波探头轨头检测记录

(b)40°横波探头轨腰检测记录

(c)0°纵波探头轨腰和轨底检测记录图5 多通道钢轨高速探伤试验记录数据Fig.5 Multi-channel high-speed inspection test record data

通道缺陷通道0°纵波探头40°横波探头70°横波探头外中内1(轨头横孔外)42 47742 47842 47842 46502(轨头横孔内)42 47542 478042 45342 4703(轨腰横孔)42 47742 4750004(轨底平底孔)42 47742 4930005(螺栓孔刻槽1)042 4500006(螺栓孔刻槽2)042 3770007(螺栓孔刻槽3)024 577000

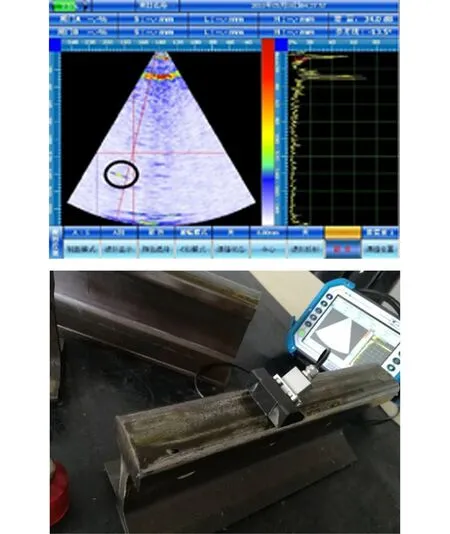

2.2 焊缝轨头部位的检测

试验采用2.5 MHz的16阵元线阵探头,阵元间距1.5 mm,阵元尺寸1 mm×10 mm,楔块角度41°,楔块声速2 330 m/s,开发了专用的垂直和水平投影扇扫相控阵成像软件。在钢轨探伤试块和焊缝试块上扫查得到参考人工缺陷的缺陷记录图像。在检测所有部位的人工缺陷时,探头处于轨顶的位置变化,只需沿长度方向进行扫查,无需偏转和摆动。

图6 焊缝试块人工反射体分布Fig.6 Artificial reflector distribution of weld test block

(a)焊缝轨头中部和右侧缺陷一次波

(b)焊缝轨头右侧缺陷二次波

(c)焊缝轨头左侧缺陷一次波图7 钢轨焊缝试块轨头检测数据记录Fig.7 Rail head test block rail head inspection data record

图6所示为焊缝试块人工反射体(人工缺陷)分布,包括轨头部分平底孔,轨腰部分3个平底孔和轨底1个平底孔。图7所示为钢轨轨头部分各个平底孔人工缺陷的检出情况。

图8显示了钢轨探伤试块轨头部位23°斜向平底孔人工缺陷检测照片和缺陷检出信号的图像。图9显示了钢轨探伤试块轨头侧孔人工缺陷的检测照片和缺陷检测信号的图像。由图8、图9结果可知,横装楔块的相控阵投影扇扫技术对钢轨探伤试块轨头人工反射体全部检出,信号明显,信噪比均超过12dB;对钢轨焊缝试块轨头部位人工反射体全部检出,信号明显,信噪比均超过10dB。

图8 轨头内侧70°斜向/20 m深/φ3 mm平底孔人工反射体信号Fig.8 70° diagonally inside the rail head 20 m deep φ3 mm flat bottom hole artificial reflector signal

图9 轨头内侧10 mm埋深/20 mm长/φ3 mm横孔人工反射体信号Fig.9 Inside the rail head 10 mm depth 20 mm longφ3 mm horizontal hole artificial reflector signal

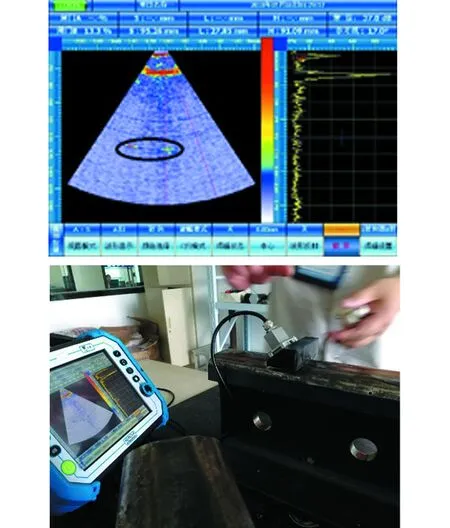

2.3 轨腰和轨底部位的检测

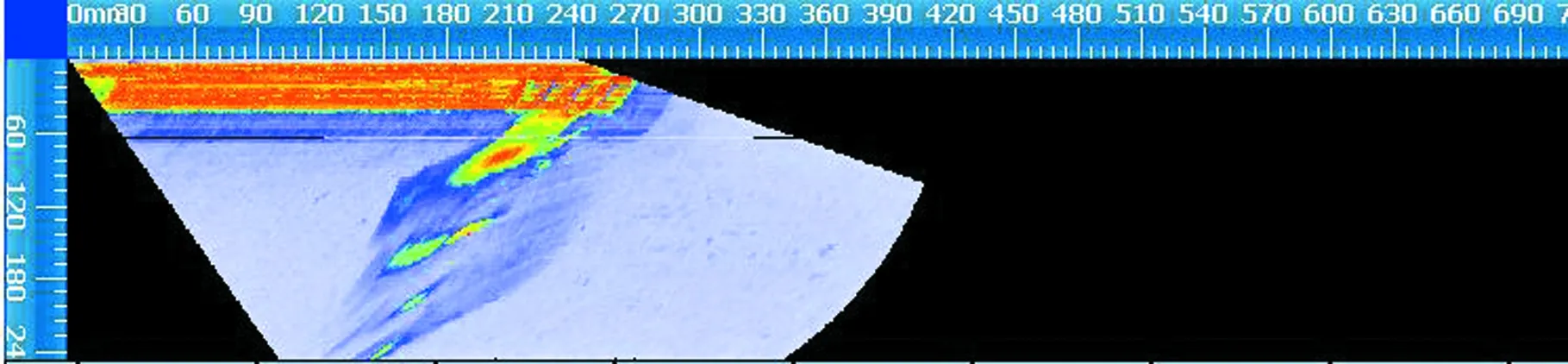

采用横波扇扫组合成像技术在轨顶中心部位对钢轨焊缝试块进行扫查,检测记录如图10所示,图10能清晰显示轨腰和轨底部位的垂直人工反射体。

图10 横波扇扫组合成像检测焊缝轨腰和轨底垂直缺陷Fig.10 Scalar-wave fan-scanning combined imaging for detecting vertical defects at the waist and bottom of the weld seam

采用纵波扇扫组合和成像技术在轨顶中心部位对钢轨试块进行扫查,检测记录如图11所示,能清晰显示轨腰通孔、螺栓孔及螺栓孔周边刻槽人工反射体。

图11 纵波扇扫组合成像检测轨腰和轨底部位Fig.11 P-wave fan sweep combined imaging to detect rail waist and rail bottom position

3 结语

本文针对高速记录多通道数字探伤仪和相控阵超声检测钢轨焊接接头展开了研究,研制出新型钢轨超声探伤检测系统,该系统可高速进行探伤数据的采集,实现实时探伤、记录和智能化数据分析。其中,横装楔块的相控阵投影扇扫技术既能用于钢轨轨体的轨头部位检测,也可用于钢轨焊缝的轨头部位检测;采用电子偏转声束实施扫查,覆盖全面,信噪比高;通过投影图像方式显示和记录,结果直观可靠。

本研究通过采用纵波相控阵扇扫和机械线扫组合成像技术检测轨腰和轨底部位,增大了声束分布角度,提高了缺陷的检出率,图像化的显示方式能更准确地描述缺陷形态。

高速铁路、重载铁路、地铁、轻轨等轨道交通的快速发展,使得轨道安全检测的技术要求越来越高,超声检测技术需在检测能力、检测效率和可靠性等方面不断创新,以满足不断提升的实际应用的需求。