钢轨表面宽带激光淬火工艺及其疲劳磨损性能

2019-02-27杨志翔王爱华熊大辉罗小华

杨志翔 王爱华 熊大辉 张 琨 罗小华

1.华工激光工程有限责任公司,武汉,4302232.中铁第四勘察设计院集团有限公司,武汉,430063

0 引言

随着铁路运输向高速化和重载化方向发展,钢轨中磨耗、塑性变形、剥落掉块的现象越来越严重[1-3],尤其在重载小半径线路上,钢轨侧磨大大缩短了钢轨的使用寿命,增加了运营成本[1]。

目前,提高轨头硬度是减小钢轨磨损最主要的手段,许多学者已经开展了激光硬化钢轨的研究。早期的激光硬化技术被称作激光上釉[4-6](laser glazing),它通过激光熔凝在踏面上获得一层硬化层。美国从2005年起开展了激光熔凝钢轨的应用研究[7],在钢轨踏面圆弧段通过激光熔凝淬火获得20 mm宽、1.5 mm厚的硬化层,硬度达到800HV以上,但在在线测试过程中发现,熔凝过程导致的表面不平整以及表面裂纹会降低硬化层的疲劳性能,甚至硬化层在磨损试验早期就发生剥落。

国内学者也进行了很多钢轨表面离散淬火的研究[8-10],通过脉冲激光在钢轨表面加工出按一定规则排列的硬化点,硬化点可以提高钢轨的耐磨性,同时硬化点之间的基体材料可以保持韧性。然而,光斑离散淬火的硬化层覆盖面积小、单个硬化点的深度浅,导致离散淬火对磨损性能的提高有限。激光熔凝处理能提高淬火深度,但会导致钢轨表面不平整。LI等[11]发现离散熔凝淬火强化的试样在磨损试验时,熔凝区边缘的凸起会显著增加磨损试验的早期失重,原因是熔凝产生的不平整表面会减小轮轨间的接触面积[4],增大接触应力也会促进接触疲劳裂纹的产生。由此,获得平整的硬化层表面显得尤为重要。

已有研究大都采用小于10 mm的光斑宽度实施钢轨的强化处理[7-12],而钢轨的磨损主要集中在踏面圆弧段约20 mm宽的区域[7,13],若通过一次扫描就能完成整个磨损区域强化处理,则能获得最高的加工效率,还能避免激光搭接区软化导致的耐磨性能下降。

本文研究了不同宽度激光光斑的钢轨淬火工艺,通过优化激光工艺参数,在临界基材表面熔化的极限功率密度条件下,获得表面平整、硬度均匀的激光淬火层,并对其组织、硬度、疲劳磨损性能进行了测试和分析。

1 试验材料和方法

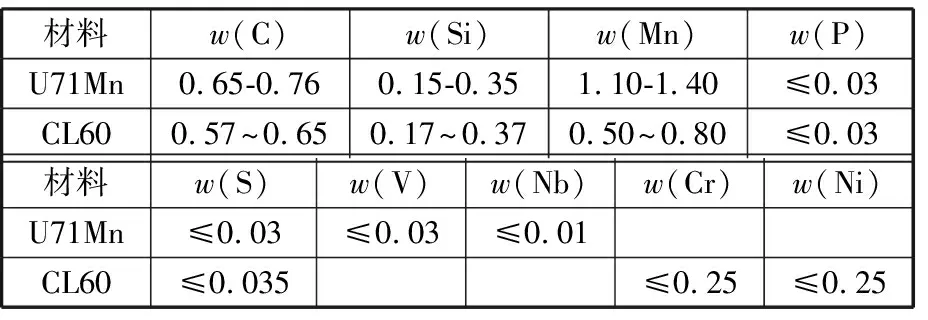

研究所选钢轨材料为U71Mn热轧钢轨钢,原始组织为珠光体,化学成分如表1所示。在工艺试验前用角磨机对钢轨表面进行清理。激光淬火试验采用10 kW IPG光纤激光器配机器人强化系统,通过更换积分镜来获得6 mm×6 mm、13 mm×5 mm和20 mm×5 mm三种形状的光斑。

表1 U71Mn和CL60的化学成分(质量分数)

使用线切割机取样,制备金相样品,采用4%(体积分数)的硝酸酒精腐蚀样品,用XJL-03型立式金相显微镜观察组织,使用HVS-1000A显微硬度计测定强化层的硬度,测试载荷加载质量为200 g,保压15 s。

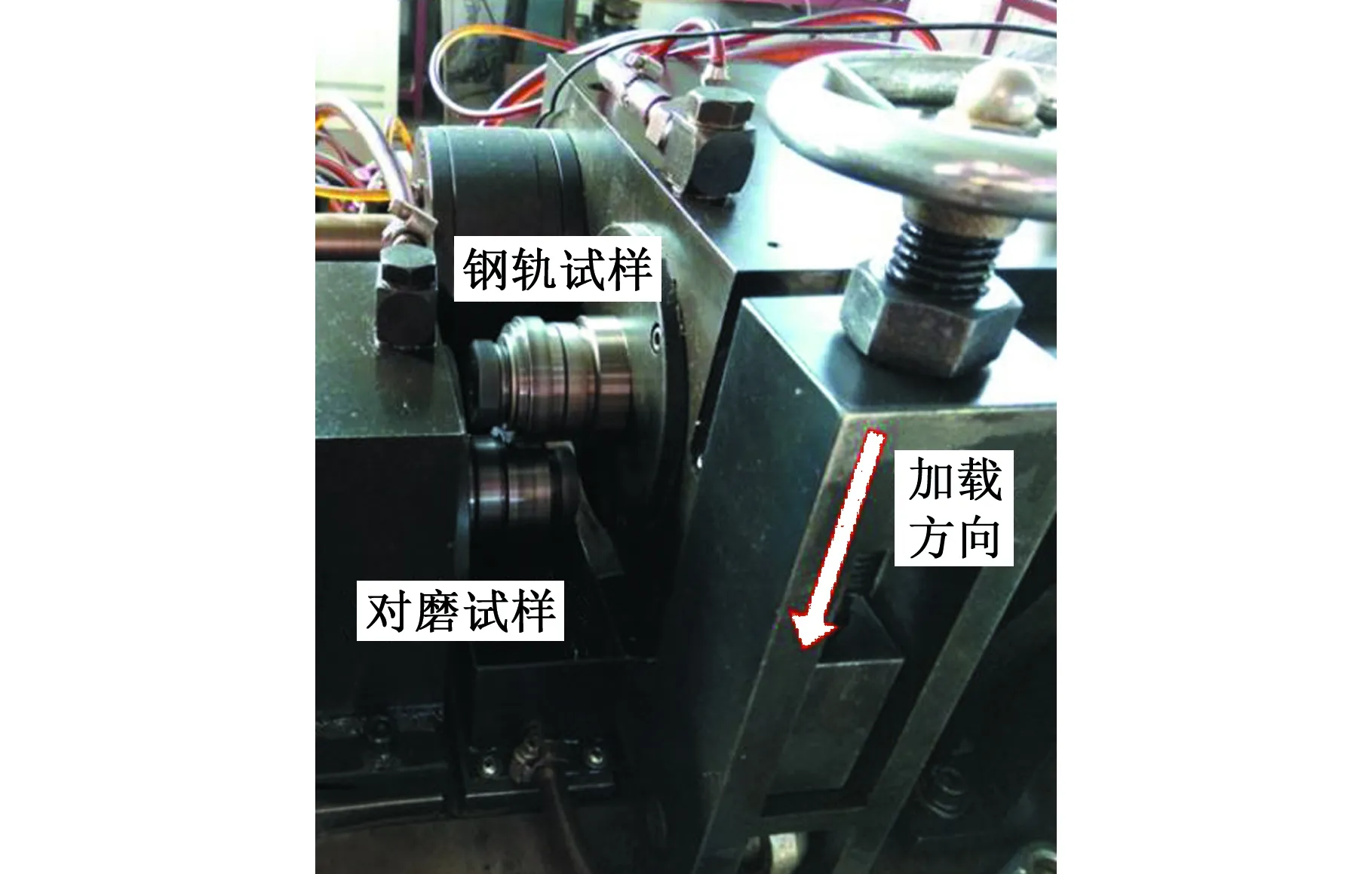

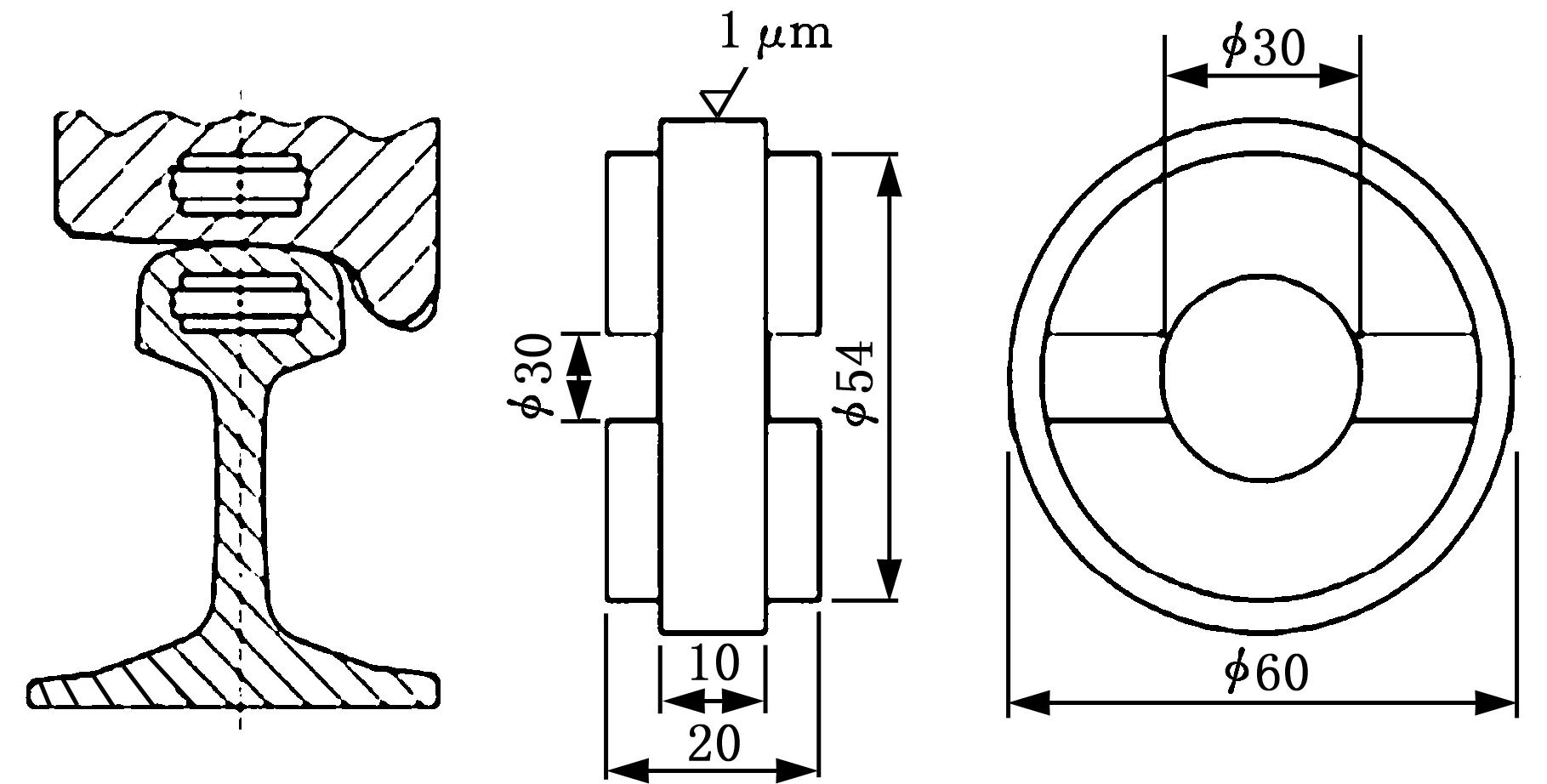

滚动接触疲劳试验方法参考国标YB/T 5345—2006。试验采用MJP-30接触疲劳模拟试验机,试样安装见图1a,钢轨试样为磨损试样,对磨试样为CL60钢(车轮用钢),成分见表1。分别从钢轨和对磨试样的轨头踏面和车轮边缘接近表面的位置取样,以保证试样的材料和实际情况一致。滚动接触疲劳试样的取样方式和尺寸见图1b,图1c为加工好的钢轨试样。试样通过伺服电机驱动,并用液压装置加载一个图1a所示方向的压力。试验参数通过赫兹接触理论计算得出,试验载荷为5 989 N,接触区宽度为10 mm,模拟接触应力为1 200 MPa,试验转速为500 r/min,通过齿轮传动产生5%的转速差,总循环次数为20万。钢轨试样表面通过激光淬火,获得约0.8 mm厚的淬火层,完全覆盖试样接触区。对磨试样采用激光淬火和箱式炉回火处理,将表面硬度调整到50HRC~52HRC。通过测量接触区轮廓面积的变化来评估磨损量。

(a)滚动接触疲劳试验机

(b)磨损试样尺寸

(c)加工好的磨损试样图1 滚动接触疲劳磨损试样和试验机Fig.1 Rolling contact fatigue specimen and device

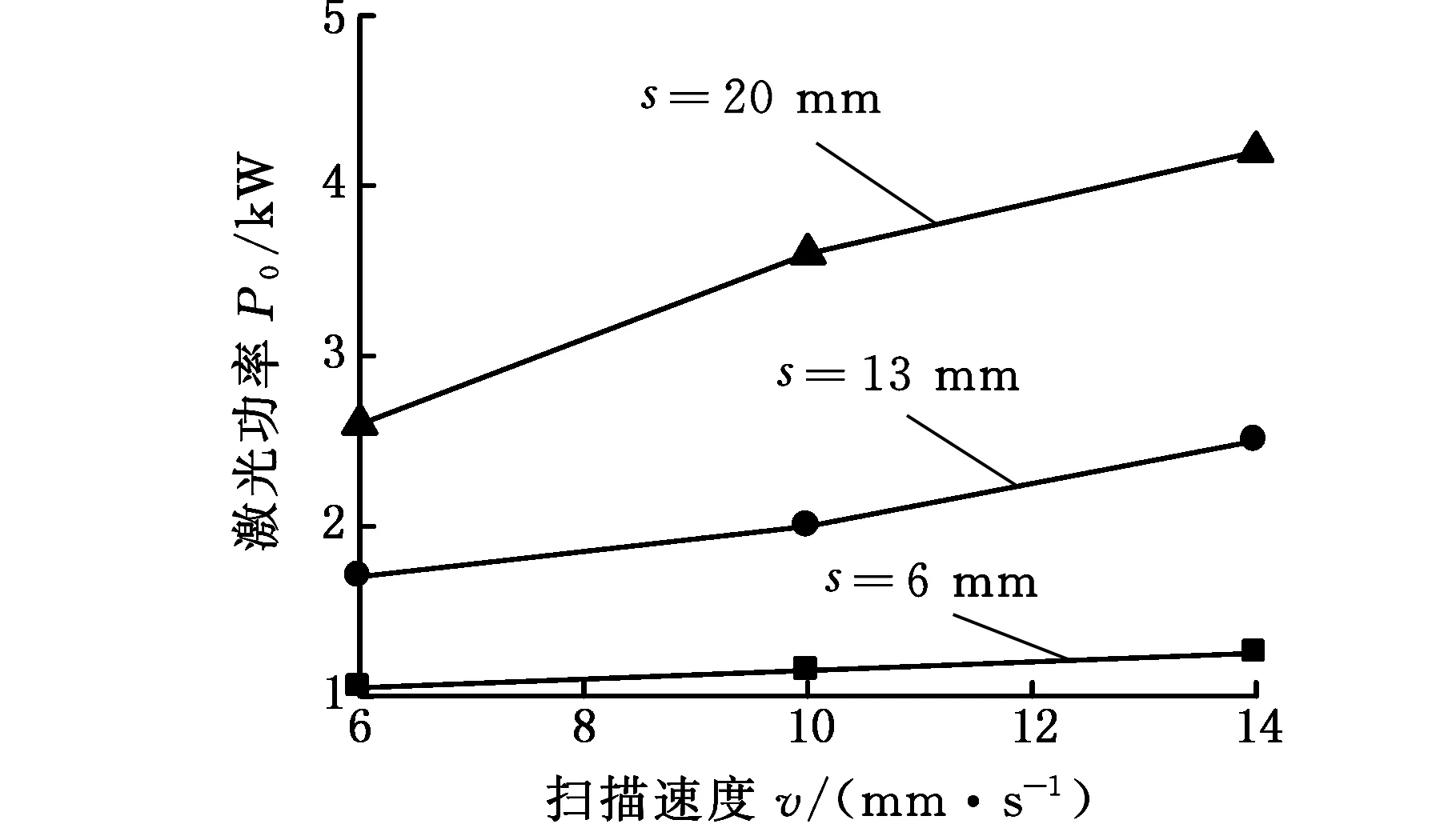

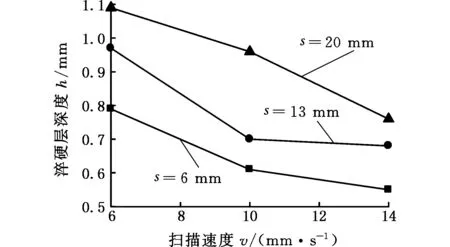

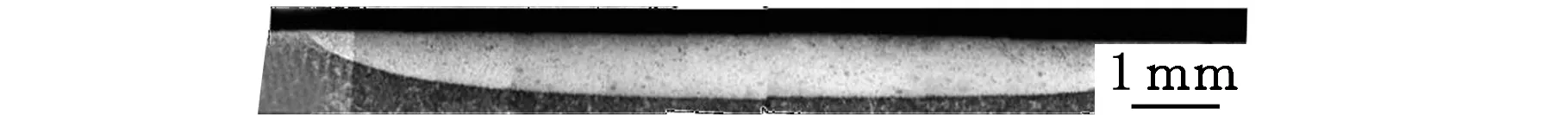

3种宽度光斑的淬火层截面典型形貌见图2,淬火层的边缘呈圆弧形,底部平坦,深度随光斑宽度增加而增加。为了获得最大的淬火深度,分别测量在不同扫描速度v和光斑宽度s时的临界功率P0(表面不熔化时对应的最大功率)。结果表明,增加光斑宽度和提高扫描速度都会提高激光淬火的临界功率,如图3所示。光斑宽度和扫描速度对淬火层深度h的影响如图4所示,光斑越宽,淬火层越深,而扫描速度越高,淬火层越浅。光斑宽度从6 mm增加到20 mm,在6 mm/s扫描速度下,淬火层深度增加了0.3 mm,在14 mm/s扫描速度下,淬火层深度增加了0.21 mm。

图3 不同宽度光斑和扫描速度对应的临界功率Fig.3 Critical laser power for different width laser spots and scan speeds

图4 不同宽度光斑和扫描速度在临界功率下获得的淬火层深度Fig.4 Influence of laser spot width and scan speed on hardened layer depth under critical laser power condition

(a)6 mm×6 mm光斑

(b)13 mm×6 mm光斑

(c)20 mm×5 mm光斑图2 3种宽度光斑淬火层横截面形貌Fig.2 Cross section of laser-hardened layer of three different width laser spots

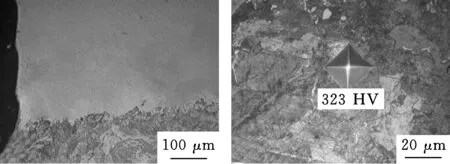

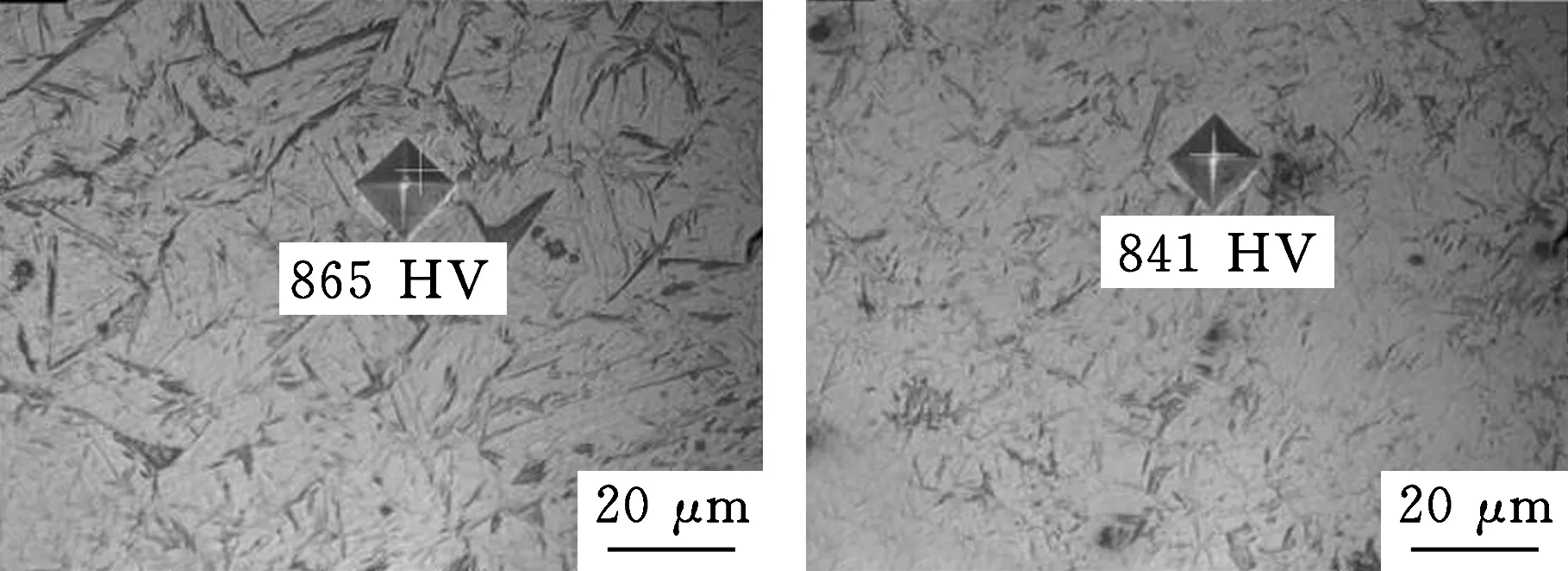

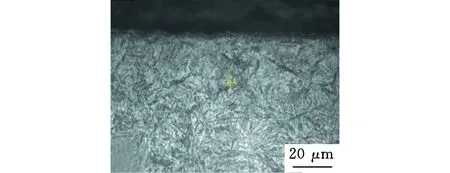

图5为钢轨基材和淬火层的显微组织和显微硬度图。由图5a可以看到,上方白亮的淬火层和下方的基材形成良好的界面,半马氏体区很窄。图5b显示,基材组织由珠光体加上晶界的少量铁素体组成,显微硬度为320HV左右。图5c和图5d显示,淬火层主要为针状马氏体,表层形成的马氏体针粗大,淬火层底部的马氏体细小,这是因为底部温度梯度大、冷却速度快。

(a)淬火层和基材界面(b)基材

(c)淬火层表面 (d)淬火层底部图5 钢轨基材和淬火层的显微组织及硬度Fig.5 Microstructure and microhardness of rail substrate and laser-hardened layer

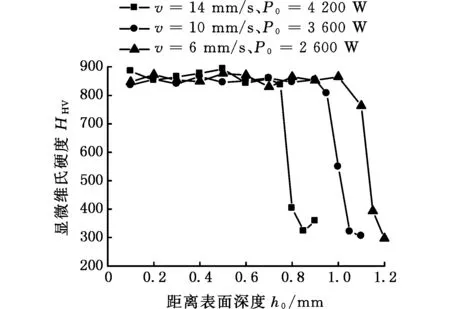

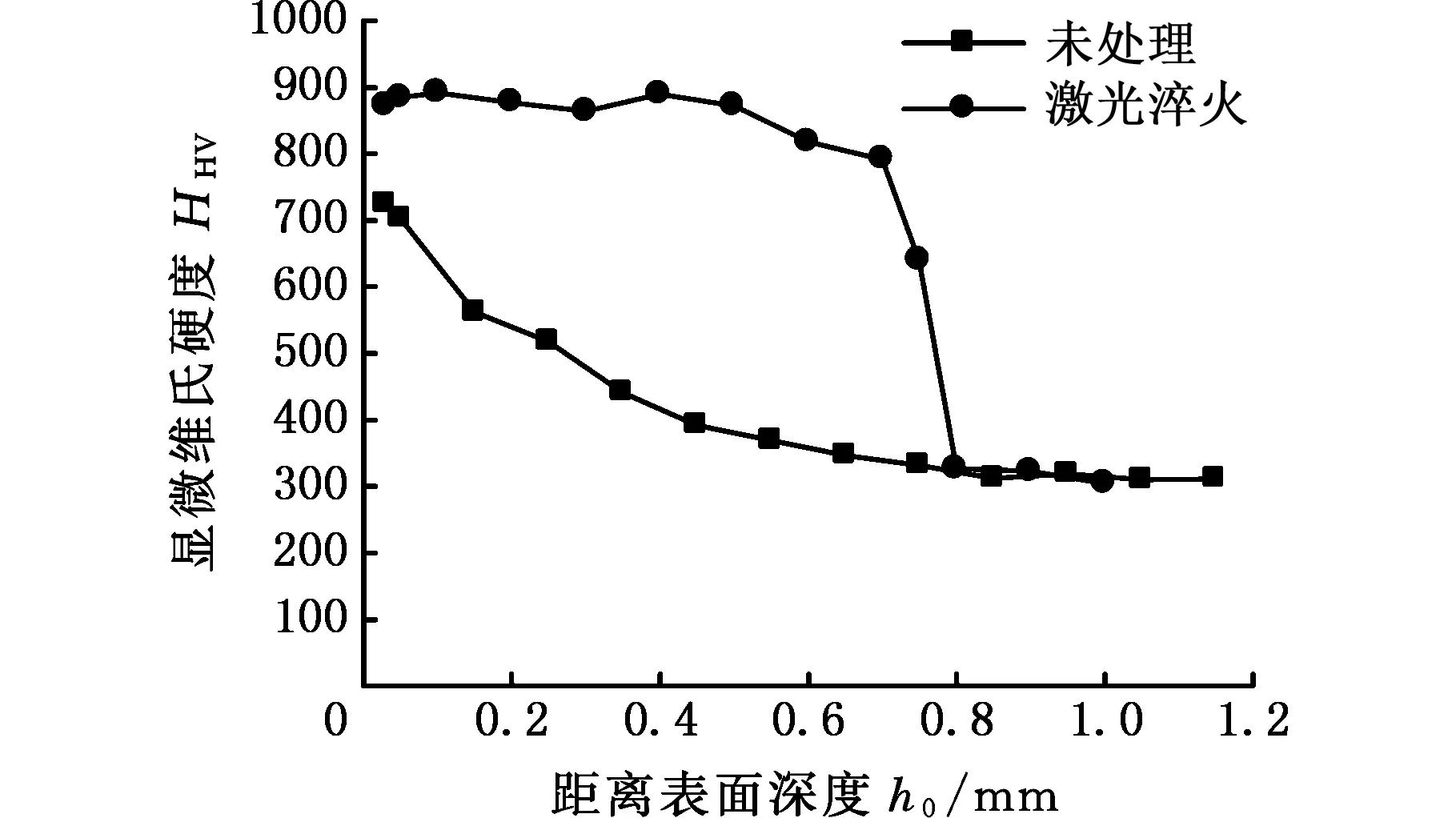

淬火层的硬度分布见图6,不同扫描速度在临界功率下获得的马氏体区的硬度沿深度方向分布均匀(约850HV),在界面区域,显微硬度迅速降低到300HV左右。扫描速度6 mm/s对应的淬火层深度为1.1 mm,扫描速度提高到14 mm/s时对应的淬火层深度减小到0.75 mm。

图6 不同扫描速度对淬火层硬度分布的影响Fig.6 Evolution of microhardness against depth for different scan speed

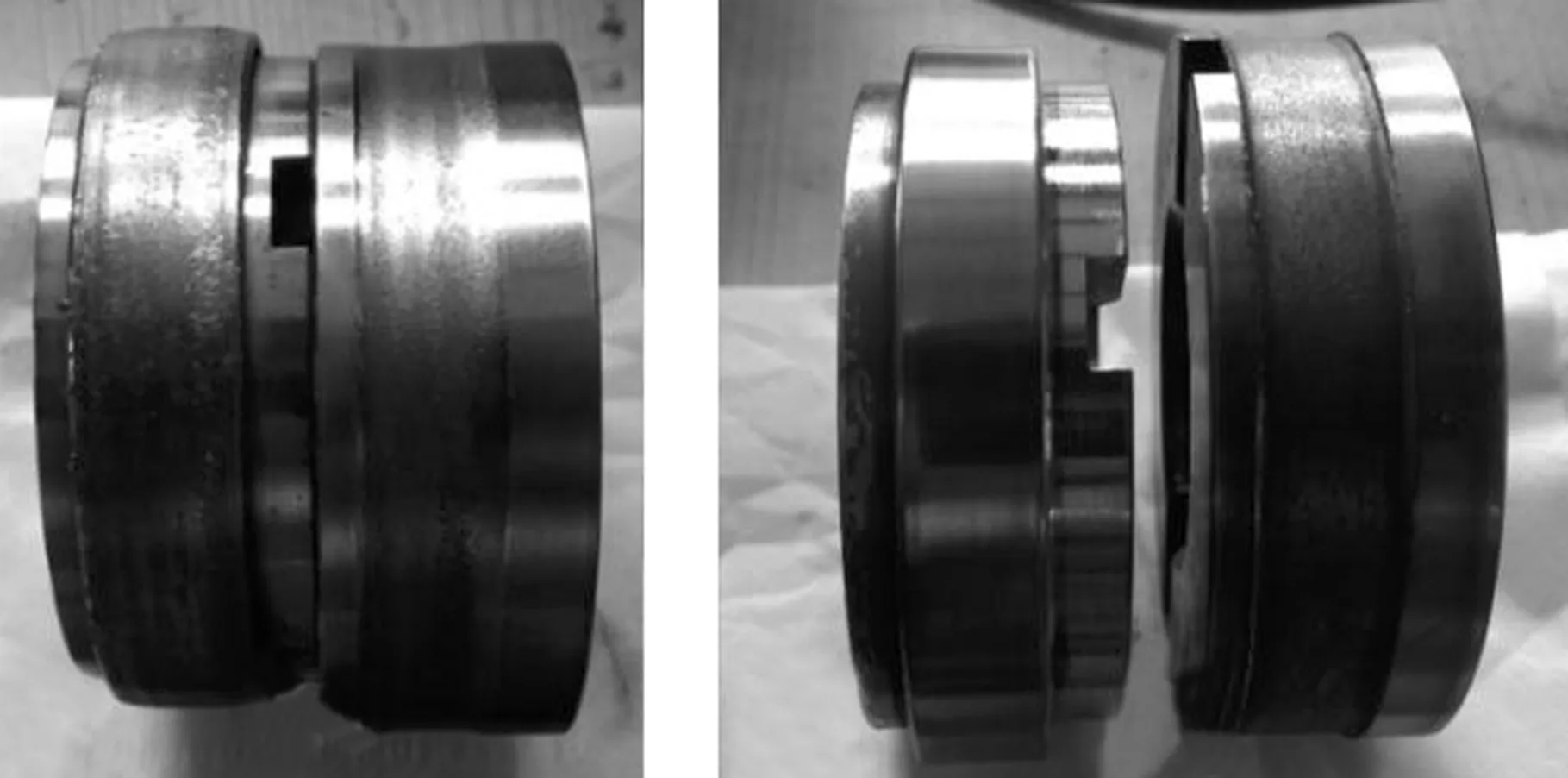

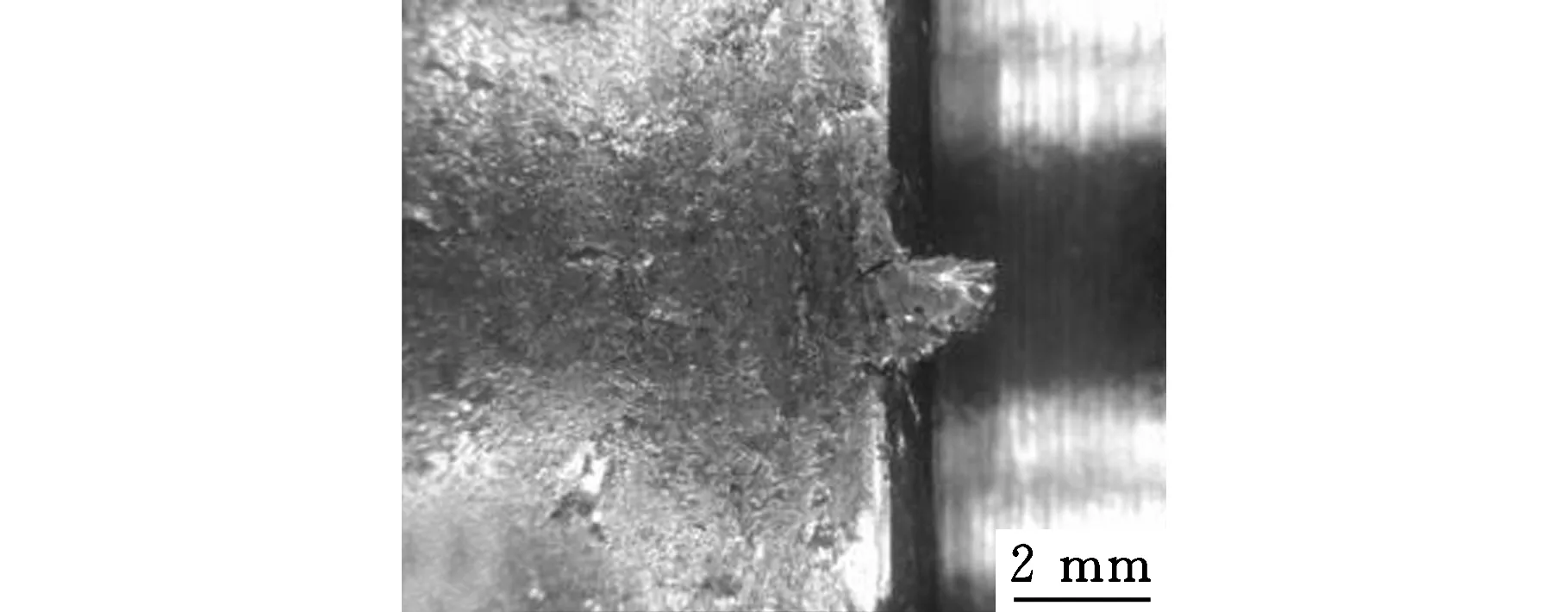

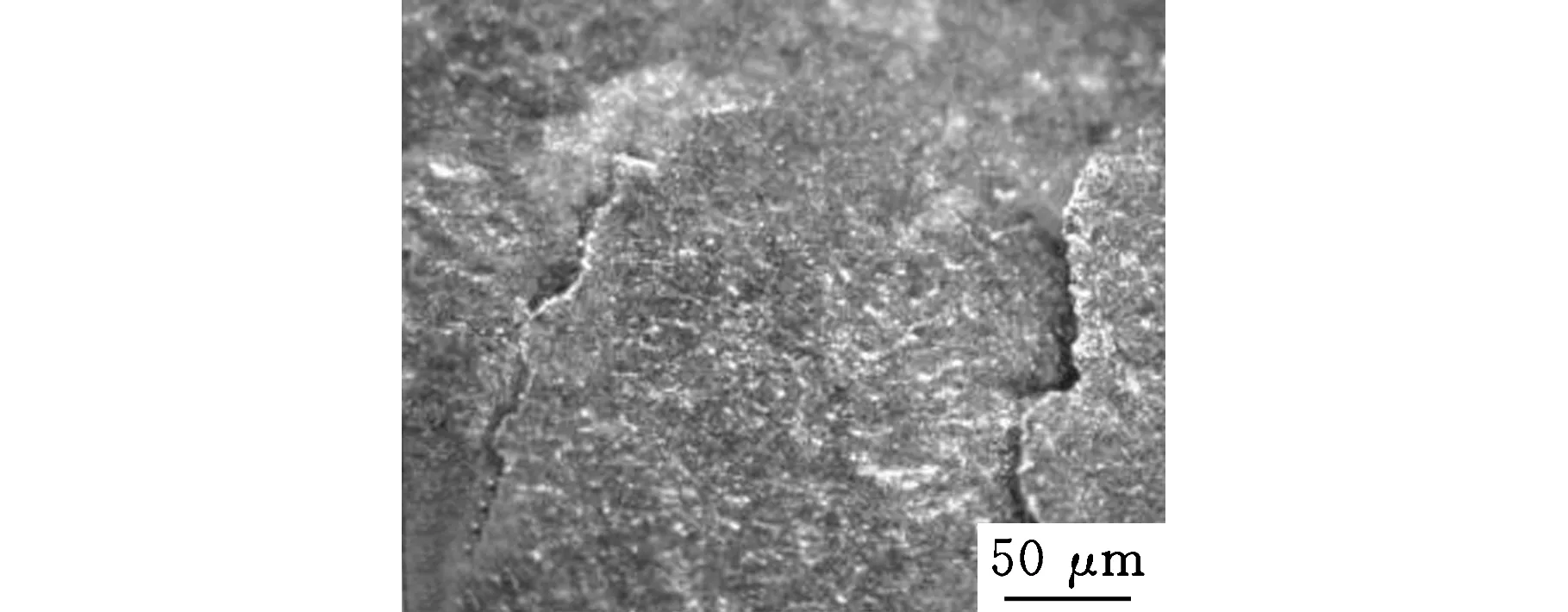

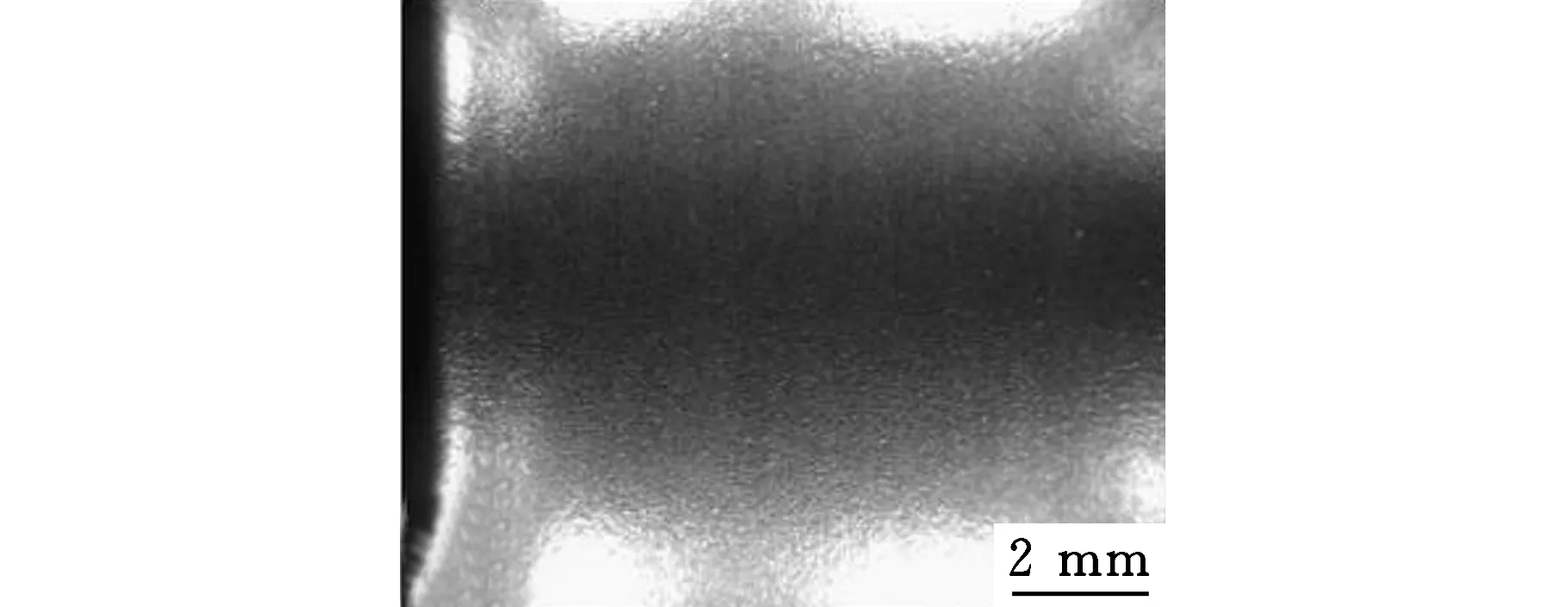

图7为20万周次磨损后两组摩擦副的宏观形貌,每张图中左边为钢轨磨损试样,右边为对磨试样。图8为钢轨磨损试样的表面微观形貌,图9为磨损试样的断面形貌。可以看到,未处理试样的接触区已经变成圆弧形,接触区两侧产生严重的飞边,试样表面粗糙并伴随大片的剥落层,在断面组织中可以看到明显的表层裂纹。激光淬火磨损试样的表面平整光滑,表面在高倍下可以观察到细小的剥落层,试样断面没有观察到任何塑性变形,表面剥落层太浅且无法用光学显微镜观察到。

(a)未处理钢轨试样和对磨试样 (b)激光淬火钢轨试样和对磨试样图7 20万周次后摩擦副的宏观形貌Fig.7 Macroscopic view of friction pairs after 200 thousand cycles

(a)未处理试样(低倍)

(b)未处理试样(高倍)

(c)激光淬火试样(低倍)

(d)激光淬火试样(高倍)图8 20万周次后钢轨磨损试样的表面微观形貌Fig.8 Surface micromorphology of rail specimen after 200 thousand cycles

(a)未处理试样宏观形貌

(c)激光淬火试样宏观形貌

(d)激光淬火试样显微组织图9 20万周次后钢轨磨损试样断面的显微组织Fig.9 Cross sectionmicrostructure of rail specimen after 200 thousand cycles

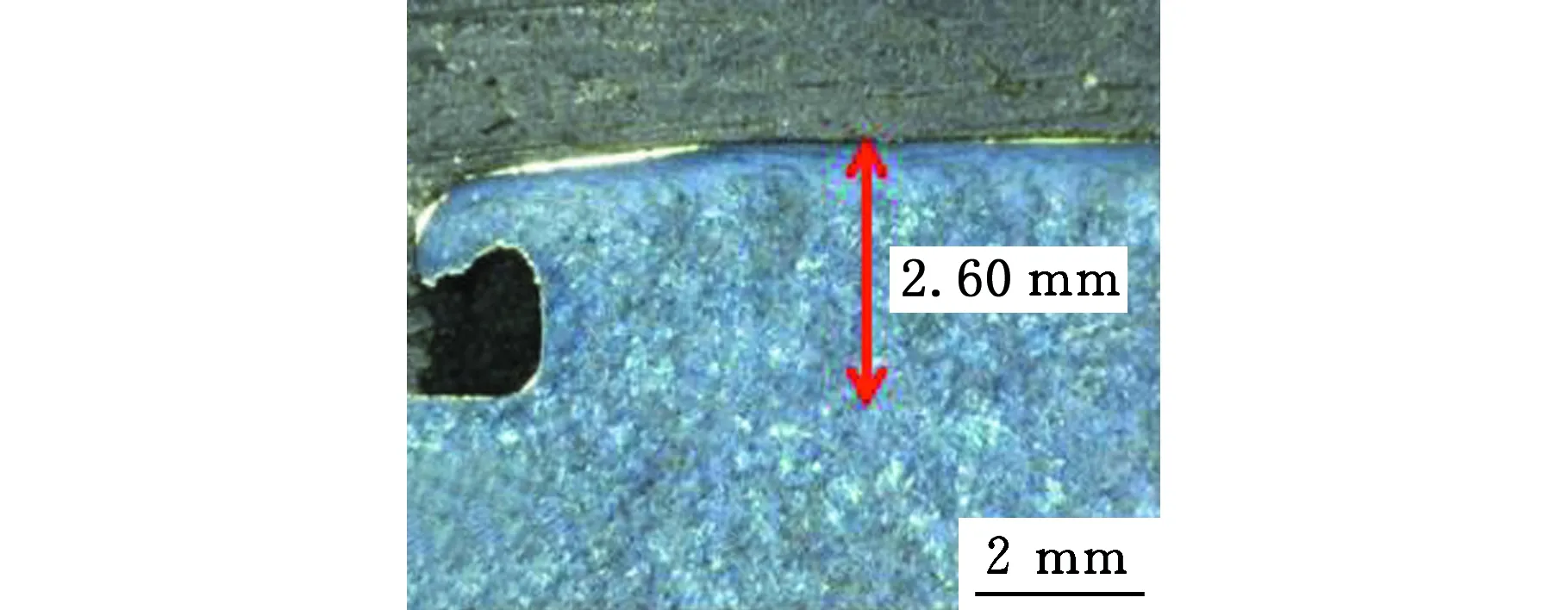

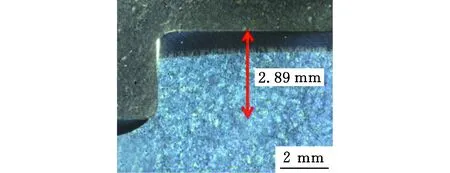

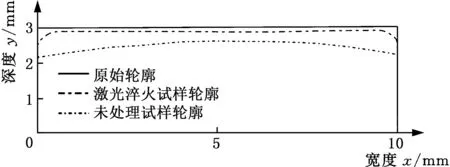

由于未处理试样形成了明显的飞边,材料粘连在接触区两侧,失重不明显,因此采用接触区断面面积的减小来表征磨损量。图10为测量的磨损试样接触区轮廓,原始接触区凸台高3 mm,宽10 mm,磨损后轮廓线包围的面积测量结果如表2所示。由表2可以看出,激光淬火试样的接触区高度减小0.11 mm,接触区断面面积减小1.28 mm2,接触区表面平整,边缘部分形成了圆角,导致磨损略微增加;未处理试样的接触区中心高度减小0.4 mm,接触区断面面积减小5.17 mm2,接触区轮廓呈圆弧形。激光淬火试样的磨损量只有未处理试样磨损量的四分之一,减磨效果明显。图11显示,未强化试样的表面有约0.7 mm厚的塑性变形层,产生形变硬化,表面硬度提高到700HV,随着深度增加,硬度减小,在0.7 mm厚的深度恢复正常硬度。激光淬火试样的淬火层硬度达到900HV,在磨损试验后硬化层还有0.7 mm的厚度,试样表面耐磨性显著提高。

图10 钢轨磨损试样接触区轮廓Fig.10 Contact area profile of rail specimen

编号淬硬区载荷(MPa)周次(104)接触区中心磨损深度(mm)接触区轮廓面积减小(mm2)寿命提升(倍)1未处理1 200200.405.172激光淬火1 200200.111.284.04

图11 20万周次后钢轨磨损试样表层硬度分布Fig.11 Evolution of microhardness against depth for rail specimen after 200 thousand cycles

2 讨论

对于3种光斑宽度,在淬火区的边缘都呈圆弧形,这是由淬火层冷却时的传热方向决定的。当光斑宽度比较窄时,在淬火区的边缘热量除了向正下方传递外,还可以向四周传递;而当光斑宽度增加到13 mm以上时,淬火层中心区域受到两侧材料的约束,热量只能垂直向下传递,各处的加热和冷却状态都是相同的,从而在淬火层底部形成平直的底面。光斑越宽,淬火层中心区域的热量累积越多,更深层的组织都加热到奥氏体化温度以上,从而增大了淬火层的深度。增加光斑宽度可以显著提高激光淬火的加工效率:一方面增加了光斑的覆盖面积,另一方面在获得相同淬火深度的情况下,可以提高扫描速度。如使用20 mm宽光斑在14 mm/s下获得的淬火层深度与6 mm光斑在6 mm/s下获得的淬火层深度基本相当,但是前者加工效率是后者的6.8倍。

钢轨淬火层显微组织的一个显著特征是界面半马氏体区很窄。钢轨材料U71Mn中含碳量为0.65~0.76,成分接近共析钢,在加热转变时完全奥氏体化所需的温度较低,接近共析温度,珠光体分解的温度区间很窄;且钢轨显微组织为珠光体加上晶界很少量的铁素体,没有像低碳钢中大块的铁素体,在加热转变时珠光体直接原位分解形成奥氏体,碳元素不需要向铁素体中扩散来形成奥氏体,这都有利于激光淬火过程的进行。在激光加热时,表面绝大部分材料都被加热到奥氏体化温度以上,而在冷却时,依靠金属自身传热,冷速可以达到103数量级[14],奥氏体化的区域都有足够的冷速形成马氏体,因此只在界面上没有充分奥氏体化的区域形成很薄的一层半马氏体区。

很薄的半马氏体区会导致硬度在界面附近变化剧烈,从800HV以上迅速降低到300HV,但是试验结果显示,这样的界面并没有对滚动接触疲劳性能产生不利的影响。一个可能的原因是表面激光淬火强化后,改变了最大切应力作用的深度。钢轨的接触疲劳裂纹是在车轮和钢轨的交变应力导致表面变形和松弛的过程中产生的,其中,最大切应力是导致表面裂纹向深处扩展的主要原因[15]。轮轨接触时应力状态比较复杂,最大切应力一般出现在钢轨的次表面,而不是钢轨的表面,其大小和深度与表面的摩擦因数相关。摩擦因数越大,最大切应力越大,作用深度越浅[16]。当钢轨表面通过激光淬火强化后,会减小表面的摩擦因数[5],摩擦因数的减小会导致最大切应力的减小,从而降低疲劳裂纹的扩展速率,同时摩擦因数的减小也会导致最大切应力作用深度变深。激光淬火层的厚度在1 mm以内,而钢轨最大切应力一般出现在表面2 mm以下的深度[17],最大切应力作用在下方高韧性的基材上,不容易产生接触疲劳裂纹,因此,表面激光淬火层不会对钢轨的接触疲劳性能造成损害。

表面高硬度的激光淬火层显著地减小了钢轨试样的磨损量, 20万周次时淬火试样的接触区轮廓面积减小只有未处理试样面积减小的25%。这是由于激光淬火显著地改变了钢轨表面的磨损机理。未处理的钢轨试样表面的磨损机理主要为塑性流变和接触疲劳剥落。试验模拟的接触应力为1 200 MPa,图9a中的飞边说明,该接触应力已经超过了钢轨材料本身的抗压强度。由于磨损试样和对磨试样之间存在滑差,在试验过程中,表层材料在表面摩擦力带动下发生塑性流变,产生约0.7 mm厚的塑性变形层,并且被挤压到试样两侧形成飞边。从图11的硬度结果可以看到,未处理试样表面由于塑性变形,硬度显著升高,表面硬度可以达到700HV。硬度升高导致表面脆性增大,表面在循环接触应力作用下产生疲劳裂纹,裂纹沿塑性变形流线方向向下扩展,并最终发展成片状剥落层[18]。激光淬火强化后,表面硬度提高到800HV以上,磨损机理转变为轻微的疲劳剥落,如图8d所示。经过20万周次磨损后,淬火层和基材的断面显微组织都没有观察到塑性变形的痕迹,也没有观察到明显的裂纹,下方基材的显微硬度也没有升高,试样磨损深度只有0.11 mm,这都说明淬火层很好地抵抗了磨损过程的塑性变形,有效地保护了下方的基材。强化层表面剥落层的深度小于10 μm,只有用电镜才能观察到[19],这些细小的裂纹在磨损过程中会被消除掉,没有向下扩展形成贯穿淬火层的裂纹。因此通过激光淬火可以显著提高钢轨表面在高接触应力情况下的磨损性能和接触疲劳性能。

3 结论

增大激光光斑宽度可以增加激光淬火层深度,当光斑宽度从6 mm增大到20 mm时,淬火层深度增加38%;增加光斑宽度也可提高激光淬火的加工效率,在同样获得0.76 mm深度淬火层时,光斑宽度从6 mm增大到20 mm,扫描速度从6 mm/s提高到14 mm/s,加工面积可以提高6.8倍。激光淬火层的显微组织为针状马氏体,硬度从基材的300HV提高到800HV以上。疲劳磨损试验表明,激光淬火试样的接触区断面面积减少只有未处理试样面积减少的25%,磨损寿命提高4倍。未处理试样的磨损以疲劳剥落和塑性变形为主,而激光淬火试样表面只有轻微的疲劳剥落,没有深层次的裂纹产生,表现出良好的磨损抗性和接触疲劳抗性。