双动力48磨头钢轨打磨车研制

2019-02-27杨建昌王建宏朱红军向鹏霖周明翔

杨建昌 王建宏 朱红军 向鹏霖 黄 干 周明翔

1.株洲时代电气股份有限公司轨道工程机械事业部,株洲,4120002.中铁第四勘察设计院集团有限公司 ,武汉,430063

0 引言

现有钢轨打磨车基本是以内燃机为动力,采用液压/液力传动方式[1-2]来进行作业。实际运用过程中,在封闭环境(特别是在长大隧道内)打磨作业时因通风不良,柴油发动机自身排放的废气循环进入通风冷却系统经常会造成发动机停机,从而严重影响作业效率,甚至导致车辆无法在长大隧道内作业。且柴油机排放废气中的有害气体对作业人员的人身安全也构成了威胁。

此外,尽管经过多年的快速发展,通过技术引进或是与外国公司合作等方式,多种类型的钢轨打磨设备在我国逐步实现了国产化,但诸如轨道打磨装置、牵引控制技术、打磨控制技术等关键部件及核心技术依然被国外公司垄断,车辆维护难度大、维护周期长且成本高昂[3-7]。

双动力48磨头钢轨打磨车是一款全新概念且具有完全自主知识产权的的钢轨打磨车,旨在通过采用电传动技术解决现有内燃钢轨打磨车存在的一系列问题。整车配备有柴油发电机组供电和接触网供电两种动力源,采用交流-直流-交流的传动方式,车辆既可在有电区作业,也可在无电区作业,在行驶或作业过程中两种动力源之间可进行无缝转换。

1 技术实施路线的确定

将双动力技术应用于钢轨打磨车在国内属于首创性技术,在考虑技术实施路线时主要有以下3种方案。

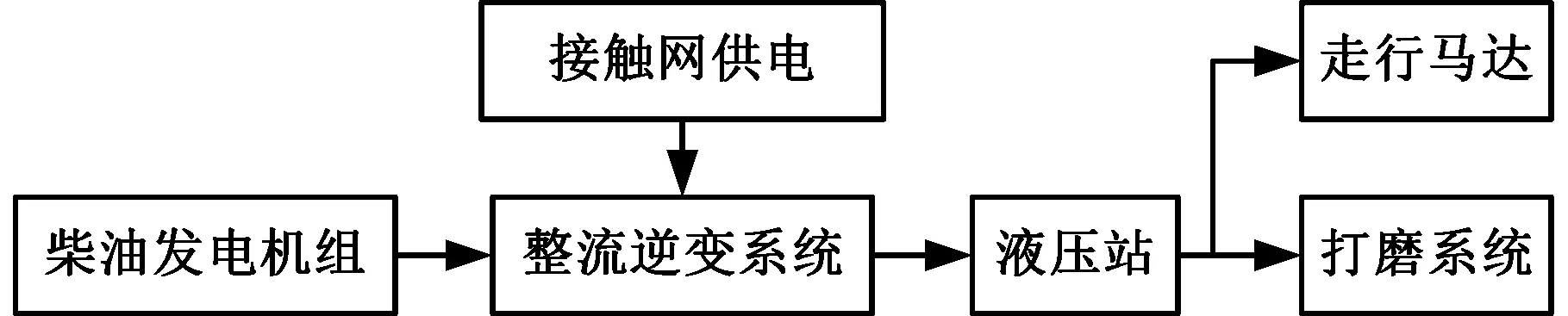

(1)方案1:柴油发电机组+接触网供电+液压/液力传动。方案1的技术原理见图1,由柴油发电机组或接触网提供的交流电经整流逆变后为液压站提供电源,再由液压站为走行马达及打磨系统提供动力。方案1的主要优点是更加接近现有钢轨打磨车,技术相对成熟,且液压元件相对体积较小,便于整车布置;缺点是传动效率相对较低,且在两种动力源之间进行转换时需要停机,无法在车辆运行过程中进行。

图1 柴油发电机组+接触网+液压/液力传动技术原理图Fig.1 Schematic of diesel generator set+overhead contact system +hydraulic transmission technology

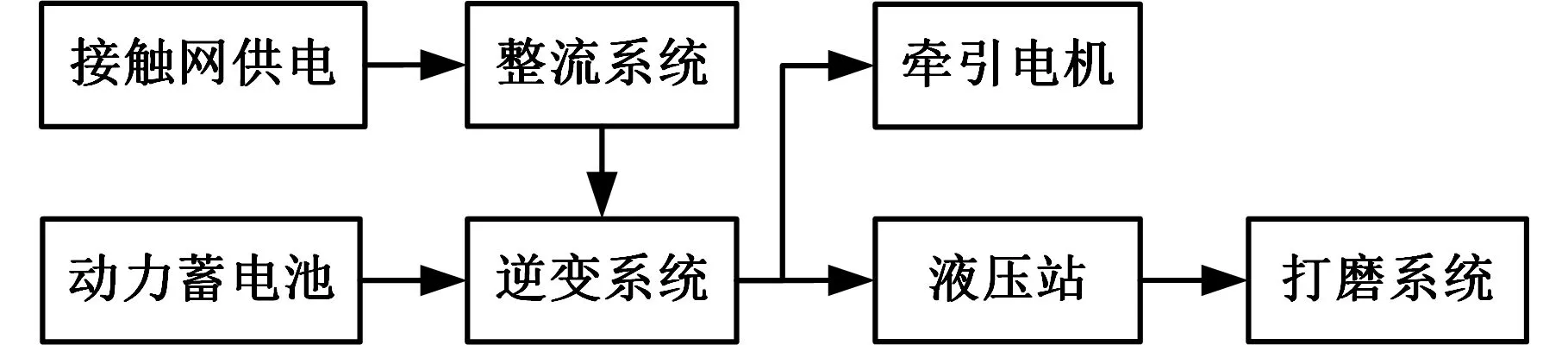

(2)方案2:动力蓄电池组+接触网供电+交流电传动。方案2的技术原理见图2,由动力蓄电池组或接触网提供的电源经整流逆变后为走行牵引电机及打磨系统提供动力。方案2的主要优点是相比于液压/液力传动,车内环境更加卫生、更加安全与可靠,且易于维护、传动效率高,两种动力源可在车辆运行过程中实现无缝转换;缺点是打磨作业时所需的功率大,蓄电池体积庞大且成本高昂。

图2 动力蓄电池组+接触网+交流电传动技术原理图Fig.2 Schematic of power battery+overhead contact system +AC drive technology

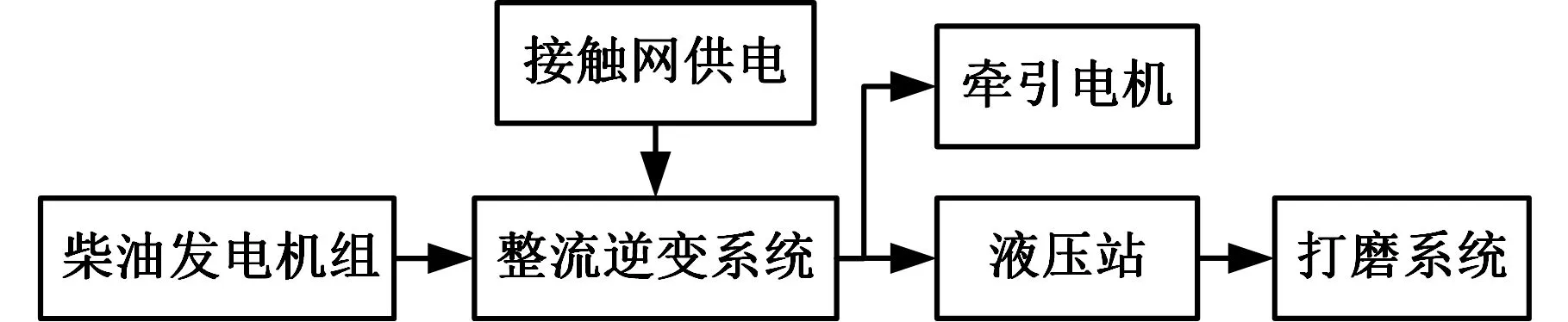

(3)方案3:柴油发电机组+接触网供电+交流电传动。方案3的技术原理见图3,由柴油发电机组或接触网提供的电源经整流逆变后分别给牵引电机和打磨系统提供动力。方案3同时兼顾考虑了方案1和方案2的优缺点,且两种动力源共用一套牵引传动系统,仅在供电电源端有所不同,最大程度保证了整车的可靠性与经济性。

图3 柴油发电机组+接触网供电+交流电传动技术原理图Fig.3 Schematic of diesel generator set+overhead contact system +AC drive technology

综上考虑,双动力48磨头钢轨打磨车确定采用柴油发电机组+接触网供电+交流电传动的技术(方案3)实施路线。

2 解决的关键技术

2.1 双动力源无缝转换技术

如图3所示,两种动力源共用一套牵引传动系统,主电路设计时将两路电源在直流端进行并联,转换时仅需对供电电源进行转换,同时控制系统可根据负载的变化自动调整相关参数,因此转换过程中整车性能参数保持不变,车载设备均能够维持正常工作的状态。

2.2 兼容高速走行及低恒速大扭矩作业的牵引控制技术

为保证系统的可靠性,牵引控制系统采用和谐电力机车运用多年的成熟技术,同时,为兼顾钢轨打磨车高速走行时的高转速、大功率输出以及低速作业时的恒速、大扭矩输出要求,在车轴齿轮箱只具有一级变速比的情况下,对牵引电机进行了全新研发。

2.3 打磨系统的研制

打磨系统是钢轨打磨车的核心系统,主要包括打磨控制系统、打磨液压系统、集尘系统和打磨小车。打磨控制系统采用自主研发且已经在其他大型养路机械上运用多年的网络控制平台,集尘系统采用唐纳森成熟产品,打磨液压系统及打磨小车均根据车辆自身特性进行自主研发。

2.4 整车系统集成

整车设计以故障导向安全为原则,在满足功能及性能要求的前提下,充分保证设备的安全性、可靠性、可维护性、经济性、工艺性和互换性,车辆主要部件如车体、电传动转向架、通风系统、电气系统、传动系统等均根据车辆总体要求进行自主研发。

3 车辆主要结构与性能

3.1 主要性能参数

本文车辆符合GB 146.1—1983《标准轨距铁路机车车辆限界》规定及科技装函[2003]62号《高速铁路机车车辆限界暂行规定》的要求,车辆动力学性能符合GB/T 17426的要求。车辆的主要性能参数见表1。供电方式为柴油发电机组+接触网(AC 25 kV),车轮踏面型式为LM磨耗型。

3.2 主要结构

双动力48磨头钢轨打磨车由三节车组成,包括一节动力牵引车和两节打磨作业车。作业车位于列车两端,两节作业车的结构相同,可完全互换使用;牵引车位于列车中部,为整车走行提供动力。整车共设置有两套打磨装置共48个磨头,分布于两节作业车车架下方。

双动力48磨头钢轨打磨车主要由车体、转向架、打磨系统、电气系统、柴油发电机组、空气系统、通风系统及安全装置等组成,其结构及主要设备布置见图4。

3.2.1车体组成

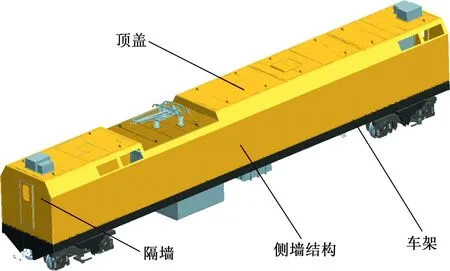

车体采用整体承载式全钢焊接结构,作业车车体主要由车架、车体骨架、地板、外蒙皮、门窗、顶盖、百叶窗、检修门、内装饰等组成,见图5。牵引车车体主要由底架、侧墙结构、隔墙、顶盖、车梯等组成,见图6。

图6 牵引车车体组成Fig.6 The car body composition of the tractor vehicle

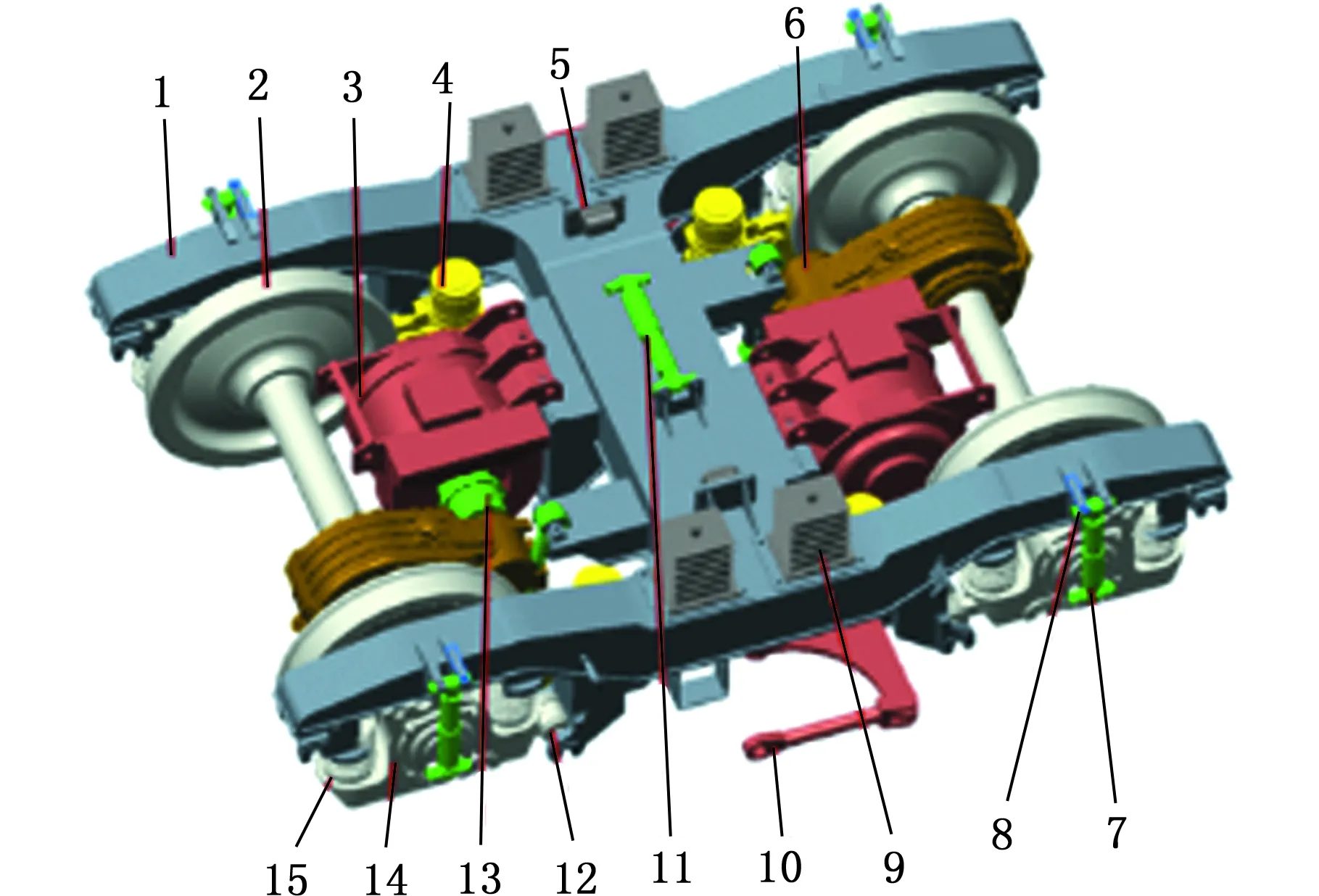

3.2.2转向架

转向架采用拉杆式定位焊接构架式转向架,一系悬挂装置采用圆柱螺旋弹簧,二系悬挂装置采用橡胶旁承承载。动力转向架采用交流电传动转向架,主要由整体式构架、驱动装置、牵引装置、基础制动装置、轮对轴箱装置、悬挂装置、轴温报警传感器、接地装置、管路附属件等组成。非动力转向架在动力转向架基础上取消了驱动装置。两种转向架的结构分别见图7和图8。

1.构架 2.轮对 3.牵引电机 4.单元制动器 5.横向止挡 6.齿轮箱 7.垂向减振器 8.垂向止挡 9.旁承 10.牵引拉杆 11.横向减振器 12.轴箱拉杆 13.联轴节 14.轴箱组成 15.钢弹簧图7 动力转向架结构Fig.7 Structure of power bogie

1.构架 2.轮对 3.单元制动器 4.横向止挡 5.垂向减振器 6.垂向止挡 7.旁承 8.牵引拉杆 9.横向减振器 10.轴箱拉杆 11.轴箱组成 12.钢弹簧图8 非动力转向架结构Fig.8 Structure of non-power bogie

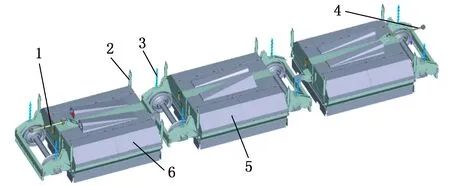

3.2.3打磨系统

每节作业车下均设置有一套打磨装置,每套打磨装置均由3个8磨头的打磨小车通过铰接而成,每个打磨小车均对应设置有一套集尘系统。打磨小车由小车车架、打磨单元、走行轮对、集尘通道、小车提升装置以及防脱链、防火防尘装置和辅助装置等组成,见图9。其中集尘系统主要由吸尘罩、波纹管补偿器、通风管道、除尘器、风机等组成。

1.弹性牵引杆 2.提升油缸 3.防脱落链 4.刚性牵引杆 5.双轴打磨小车 6.单轴打磨小车图9 打磨装置结构Fig.9 Structure of grinding device

3.3 整车牵引特性

为确认该钢轨打磨车能够满足在平直道自运行工况下速度达到100 km/h,以及能够在限制坡道自运行及打磨作业工况下运行,需对整车的牵引特性进行计算。

整车牵引计算依据TB/T 1407—1998《列车牵引计算规程》的规定(以下简称“牵规”)进行,计算工况包括以下3种工况:平直道等速自运行、以平衡速度通过限制坡道以及在各种坡道进行打磨作业。计算结果取以上3种工况的最大值。

列车单位阻力包含单位运行基本阻力ω0、单位坡道阻力ωi、单位曲线附加阻力ωr,按牵规中的北京型(DFH3型)机车的参数进行取值,各单位阻力(N/kN)的表达式分别如下:

ω0=1.96+0.010 5v+0.000 549v2

(1)

ωi=i

(2)

ωr=600/R

(3)

式中,v为列车运行速度,km/h;i为坡度的千分值;R为列车通过的曲线半径,m。

列车运行基本阻力Fω0按下式计算:

Fω0=ω0(2Q+P)g

(4)

式中,P为牵引车车体质量,在整备情况下取P=92 t;Q为作业车车体质量,在整备情况下取Q=92 t;g为重力加速度,本文取g=9.81 m/s2。

此外,列车还包含坡道阻力Fi和曲线附加阻力Fr,计算方法与列车运行基本阻力Fω0的计算方法基本相同,具体计算表达式见牵规。

打磨阻力[8]按以下经验公式计算:

Fg=N(Ff+Fu)

(5)

(6)

Fu=FPμ

(7)

式中,Fg为列车打磨阻力;N为磨头数量;Ff为单个磨头切削力的纵向分力;Fu为单个磨头与钢轨间的纵向摩擦力;Nd为打磨功率;vg为打磨作业速度;vf为砂轮切削线速度;FP为磨头与钢轨之间作用力;μ为摩擦因数。

依据牵规取值,分别计算电力机车和内燃机车的计算黏着系数μj,表达式如下:

电力机车:

μj=0.24+12/(100+8v)

(8)

内燃机车:

μj=0.248+5.9/(75+20v)

(9)

依据黏着系数,可以计算得到黏着牵引力

Fμ=Pgμj

(10)

其中,在车内消防用水全部消耗状态下,取P=82 t。

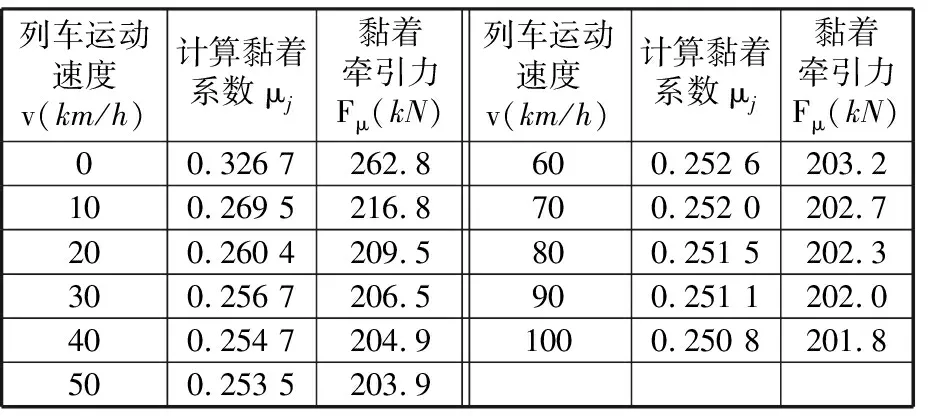

本文以柴油发电机组供电工况为例,采用内燃机车黏着系数计算表达式(式9)得到列车的计算黏着系数,并依据式(10)得到黏着牵引力结果,见表2。

表2 黏着牵引力结果

要求打磨电机以额定打磨功率Nd=22 kW工作,且在极限工况下,车辆打磨作业速度vg=16 km/h。磨头与钢轨之间作用力FP=2 000 N为恒定值,磨头与钢轨的摩擦因数μ取0.52,依据式(7)计算得到Fu=1 040 N。打磨电机转速n=3 600 r/min,磨头半径Rg=130 mm,计算得到磨头线速度vf=2πRgn/(60×1 000)=49 m/s。依据式(6)计算得到单个磨头纵向分力Ff=40.8 N,进而根据式(5)计算得到打磨阻力Fg=52 kN。

依据式(1)~式(3)可计算得到列车的各单位阻力,结果见表3。

表3 列车运行阻力结果

注:v=0~5 km/h时的单位运行基本阻力ω0未依据式(1)进行计算,此时的ω0认为与单位启动阻力相等(即ω0=5 N/kN)。因打磨作业时的牵引力远远大于高速自运行时的牵引力,而打磨作业时速度较低,因此计算时对隧道附加阻力未作考虑。

依据式(4)可计算得到列车运行基本阻力,并可通过牵规中的计算表达式得到列车其他阻力,在此基础上,可以计算得到相应的阻力总和F1、轮周牵引力F2和轮周功率Nk,计算表达式分别如下:

F1=Fω0+Fi+Fr+Fg

(11)

F2=F1/λ

(12)

Nk=5F2v/18

(13)

式中,λ为牵引力使用系数,一般取λ=0.9。

以平直道自运行工况为例,由于该工况不存在坡道、曲线附加等阻力,因此Fi、Fr和Fg的取值均为0,则F1=Fω0,并依据式(12)、式(13)得到轮周牵引力及轮周功率的结果,见表4。

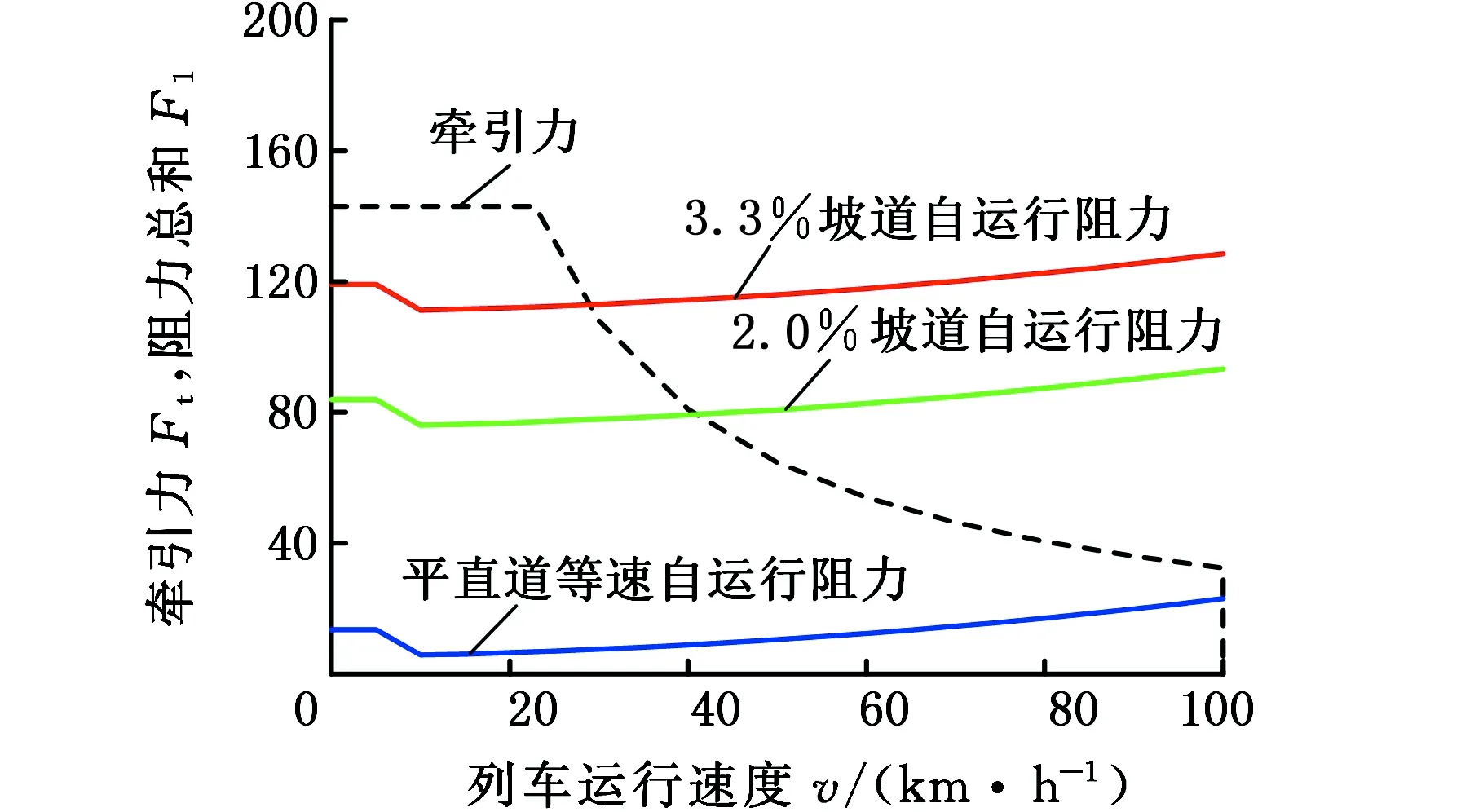

图10为钢轨打磨车在自运行工况下的牵引力与阻力曲线,牵引力与阻力曲线显示了打磨车牵引力与所受阻力之间的关系。由图10可以看出,当整车的牵引力曲线位于各线路自运行阻力曲线上侧时,表明牵引力Ft大于阻力总和F1,整车具备在该线路上自运行的能力,在3.3%坡道的平衡速度可达29 km/h,在2.0%坡道的平衡速度为41 km/h,在平直道上的平衡速度可以达到100 km/h。

表4 轮周牵引力及轮周功率结果

注:v=0~5 km/h时的轮周功率Nk按v=5 km/h进行计算。

图10 牵引力与阻力曲线(自运行)Fig.10 Tractive effort curve and resistance curve(self-running)

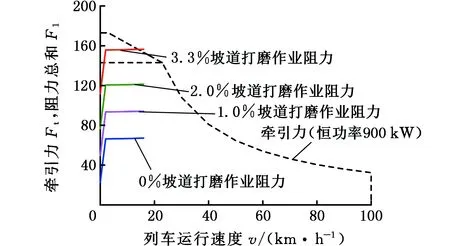

图11 牵引力与阻力曲线(打磨作业)Fig.11 Tractive effort curve and resistancecurve(grinding working)

图11所示为钢轨打磨车在作业速度小于16 km/h打磨作业时,不同线路的阻力曲线与牵引力曲线的关系。钢轨打磨车在各种坡道工况下进行打磨作业时,阻力总和F1考虑Fi(0%坡道工况下,Fi=0)、Fr和Fg等阻力。由图11 可以看出,在0%坡道、1.0%坡道、2.0%坡道条件下,列车均可满足2~16 km/h的作业速度,在3.3%坡道条件下也可完成低速打磨作业,满足长大坡道作业要求。

4 针对客运专线铁路的适应性设计

4.1 车辆限界

相比于普通干线铁路,客运专线铁路机车车辆限界的区别主要在于下部限界。整车限界校核、计算时综合考虑了GB 146.1—1983《标准轨距铁路机车车辆限界》以及科技装函[2003]62号《高速铁路机车车辆限界暂行规定》,整车外形尺寸可同时满足上述两种限界的要求。

4.2 线路条件

客运专线铁路在曲线半径、线路超高、轨枕类型等各方面均有别于普通干线铁路。为了使车辆能够适应客运专线铁路的打磨作业,特别针对武广和京沪客运专线的线路状况进行了调研,同时结合《铁路技术管理规程(高速铁路部分)》、《新建时速200公里客货共线铁路设计暂行规定》、《新建时速200—250公里客运专线铁路设计暂行规定》、《新建时速300—350公里客运专线铁路设计暂行规定》的要求对整车结构及性能参数进行了适应性设计,使整车具备在现有各种速度等级客运专线进行打磨作业的能力[9-11]。

5 产品优势与经济效益分析

5.1 产品优势

(1)节能环保,使用维护成本低。以电能作为动力源,能有效减少排放,降低噪声污染,节约资源。同时整车完全自主化研制,能显著减少使用维护成本。

(2)更加适用于长大隧道。在长大隧道内,因通风不良易造成发动机过热甚至停机,从而影响作业效率,且会缩短内燃机寿命。同时内燃机产生的废气有毒物质难以排出隧道,严重影响作业人员身体健康。

(3)更加适用于高海拔地区。内燃机在高海拔地区应用时存在降功(功率降低)的现象,海拔每上升1 000 m,降功10%左右。而电气设备适应高海拔地区能力较强,只需要对电气部件进行适应性改进设计即可。

(4)环境更加友好。电能作为清洁能源,无污染,不会产生CO2、NOX、SOX等有毒有害物质,同时,整车电气设备间具有良好的通风与密封性能,车内环境更加干净、舒适。

5.2 经济效益分析

根据目前运用考核过程中的实际情况统计,采用内燃动力打磨作业时,平均燃油消耗约为300 L/h,采用接触网供电进行打磨作业时,平均每小时用电消耗约为650 kW·h。

(1)成本节约。每次作业按3 h、每年作业按100次进行计算,采用内燃动力时,每年燃油消耗为300×3×100=90 000(L);采用接触网供电时,每年用电消耗为650×3×100=19 500(kW·h)。燃油价格按6.5元/L、用电价格按1.5元/(kW·h)计算,每年可节约成本约55.6万元。

(2)环境保护。依据碳排放量计算公式,车辆二氧化碳排放量(kg)=油耗(L)×二氧化碳排放系数,根据IPCC(政府间气候变化专门委员会)2006年数据,柴油的排放系数为2.73 kg/L(CO2当量),由此可计算出一列48磨头钢轨打磨车采用接触网供电时,每年可减少二氧化碳排放约246 t。

6 试验情况

6.1 车体及转向架构架静强度试验

根据TB/T 1335—1996《铁道车辆强度设计及试验鉴定规范》对牵引车和作业车车体分别进行了工作状态下的车体应力测试,见图12。根据TB/T 2368—2005《动力转向架构架强度试验方法》对动力及非动力转向架构架进行了超常载荷及运营载荷的静强度试验,结果表明,车体及转向架均满足强度设计要求。

图12 作业车车体静强度试验Fig.12 The static strength test of working car body

6.2 整车动力学性能试验

根据GB/T 17426《铁道特种车辆和轨行机械动力学性能评定及试验方法》对打磨车整备载荷状态下50~132 km/h速度的动力学性能进行了试验,结果表明运行稳定性均在限度值内,运行平稳性指标属于优级。

6.3 作业性能试验

根据GB/T 25336《铁路大型养路机械检查与试验方法》对打磨车在柴油发电机组驱动和弓网受流驱动模式下的作业性能进行了试验,试验指标包括低恒速牵引、最高作业速度、作业精度、作业效率、集尘器性能等,试验结果表明各项指标满足标准要求。

7 结论

(1)从现场运用情况来看,双动力48磨头钢轨打磨车整体性能优良,特别是在整车平稳性、舒适性等方面表现得尤为突出。

(2)相比于现有内燃动力钢轨打磨车,双动力48磨头钢轨打磨车在节能环保、使用维护成本及长大隧道作业等方面优势明显,可有效解决现有内燃动力钢轨打磨车在长大隧道作业时因发动机过热甚至停机而影响作业效率,以及产生噪声污染、废气污染等一系列技术问题。

(3)双动力48磨头钢轨打磨车的社会效益和经济效益明显。