一种汽车换热器平行集流铝扁管挤压模具∗∗

2019-02-27邓汝荣黄雪梅程雨梅傅洁琼

邓汝荣 黄雪梅 程雨梅 傅洁琼

(①广州科技职业技术学院,广东广州510550;②广州城建职业学院,广东广州510925)

随着汽车工业的飞速发展,汽车空调用的铝合金平行集流铝扁管作为汽车换热器必须的材料,需求量与日俱增。汽车换热器用的平行集流铝扁管具有扁而宽、壁薄、孔多断面形状复杂,尺寸精度高,生产难度大的特点。而在挤压型材的三大因素之模具、原材料铸棒、挤压工艺中,模具是关键。由于平行集流扁管具有密排空腔多,内腔面积小,要求挤压模具分流腔内金属分配要合理,模芯稳定性要强。但由于平行集流铝扁管复杂的密排模芯,模芯面积小,传统的模具设计技术,常常使分流腔内的金属分流不当,造成模芯强度与刚性不足,挤压过程中极易造成模芯变形或断裂情况。因此,为了提高挤压成形性及降低挤压模具成本,合理分配分流腔内金属,得到适宜的模芯强度。特别对于宽厚比大、壁薄、孔多、尺寸精度高的复杂断面形状的平行集流铝扁管,广大工程技术人员进行了深入的研究和探索。本文通过实际的例子,介绍一种新的结构,实践已表明,是有效的。供同行参考。

1 型材的结构工艺分析

图1为一典型汽车换热器用的平行集流铝扁管。

从图中可知,该型材有17个空腔,空腔尺寸为5 mm×3 mm,型材的壁厚为0.5 mm,型材的最大宽厚比为188,型材的断面积为119.6 mm2。因此,根据型材空腔多而小的特点,模具结构必须以减小挤压力、确保模芯的刚性和强度作为重点,才能保证模具寿命。

2 挤压机能力的选择

合理地选择挤压机的能力,一方面是合理地确定挤压比。对于汽车用平行集流铝扁管型材,由于其壁厚通常较薄,最大宽厚比大,因此,挤压比不宜过大,过大会导致挤压过高,易使模具的模芯的受力不均匀性增加,更易使模芯折断。另一方面,挤压机能力过大,挤压时所需的焊合力将增加,焊合室的深度要因之而增加,这又会使模芯的刚性和稳定性大大下降,同样会使模芯容易折断。而挤压机能力过小,则挤压筒的内径则相对会小,挤压比虽然会变小,但容易造成型材最外边缘部位的金属成型压力不足,造成金属流速不均而形成模芯的受力不均,同样也会造成使模芯容易折断。实践表明,挤压筒内径与型材最大外接圆直径之差在10~20 mm为宜。由于汽车用平行集流铝扁管型材大多采用1XXX系列纯铝或3XXX系列铝合金,所以,挤压比相对于6XXX系列铝合金可以大一些,但以80~150 mm为宜。因此,对于图1所示的型材,选择能力为11 MN的挤压机,其挤压筒内径为130 mm,经计算,挤压比为110.6,实践证明,效果是良好的。

3 模具结构参数的选择

3.1 改变传统的分流孔设计

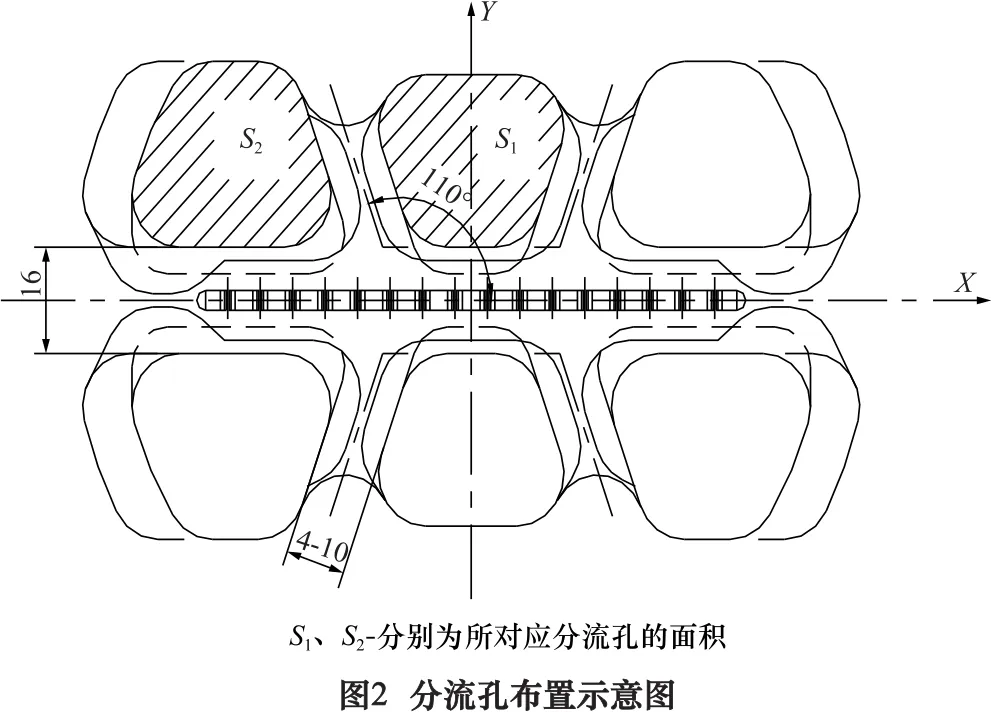

传统的设计主要采用2个或4个分流孔。而本文采用6个分流孔,同时分流桥与水平方向夹角大于90°(110°),这样的好处在于可以更好地对金属进行预分配,较好地限制流速快的中间部位的金属流量供应,使金属分配由中心向外形成梯度增加的方式,消除了因挤压筒径向上从中心向外压力递减的梯度而造成金属流速的差异。分流孔布置如图2所示。

经过设计过程中的模拟以及试模的反馈,最终修正后分流孔的面积关系为:S2=(1.15~1.2)S1。当分流孔满足这一条件时,模具的使用结果是最好的,包括金属流速的一致性和模具的寿命。

分流桥宽度分别为16 mm和10 mm。这样选择一方面是为了强度的考虑和结合型材的特点,另一方面是为了获得最大的分流比,降低挤压力。采用4个10 mm的分流桥,并且向外侧倾斜,这样的好处是使金属流量由中心向外递增,另一方面,试制的数据表明,当分流桥小于12 mm时,在下模模孔工作带选择时可以不考虑桥底的因素,这样就消除了挤压筒径向上的压力梯度和分流桥对金属流速的影响,更容易使各处金属流速趋于一致。

为了保证大面的表面质量,4个10 mm的分流桥采用了沉桥的方式,增加了对应部位的焊合室深度,从而增加了焊合力。如图3所示。

3.2 模芯结构的确定

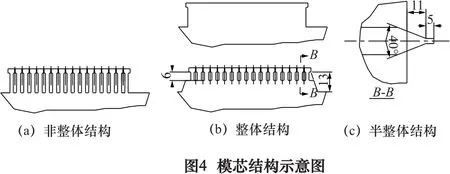

为了保证模芯的强度和提高模芯的刚性,模芯采用半整体式,模芯的锥式角度采用40°。所谓半整体式,是与传统的模芯比较而言。整体的模芯所指的是,空心型材仅有一个空腔情况下,模芯为一整体;而作为多空腔的空心型材,传统的空腔间(模芯间)的导流孔深度贯穿整个模芯;而半整体模芯,即指导流孔深度未及模芯的一半,模芯的下半部分仍然是一个整体。其结构如图4所示。

3.3 导流孔尺寸的确定

为了保证模芯的刚性同时又确保空腔间壁厚成型的金属供应,取消了设置导流槽的传统做法,仅采用导流孔的方式,这是与传统的多空腔型材模具的最大区别。传统的导流孔深度是与焊合室深度一致的、贯穿整个模芯的,当模芯断面尺寸小于10 mm×10 mm时,这是造成模芯刚性不足的一个重要因素。实验数据表明,对于图1所示的型材,其模芯的导流孔深度最佳值为5.5~6.5 mm。导流孔结构如图5所示。

同时,传统的导流孔设计是不考虑最外侧(最边缘)模芯的导流孔的。而对于图1所示型材的模具,在最外侧的模芯同样设计成半个导流孔并通过与下模在该处焊合室的设计相配合,而形成一个完整的导流孔,这就保证了所有部位的金属供应状态趋于一致,因而避免了每个模芯出现受力时压力差,因而不会产生侧偏或变形而折断。为了克服模芯在横向上因金属流量供应产生的压力差,在模具研制中发现,模芯发生折断是因为最外侧模芯向内(向中心方向)发生侧偏而引起的连锁效应,而造成这样的原因是,最外侧模芯对就的模孔虽然处于分流桥下,但事实上,以传统的方式,在该部位对应的下模焊合室金属的空间容量是最多的,要大于内腔筋部位的金属容量,因为供应内腔筋的金属容量由导流孔的空间容积所决定,这容积是受到限制的。所以造成模芯受力不均等的情况,如图6所示。图中P1>P2。

3.4 下模焊合室结构

基于上述模芯的受力分析及模芯实际折断状况,在下模焊合室处于模孔的最外侧部位设计阻流墩,使得该处的金属流量也以导流孔的方式供应,就可消除因金属供应不均而造成模芯受力的不均衡。下模焊合室如图7所示。

3.5 模芯与模孔工作带的确定

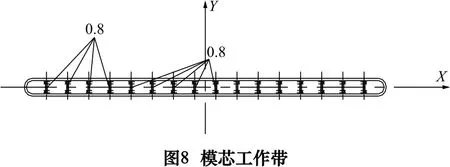

为了保证挤压成型时各处金属流速趋于一致,模芯工作带的选择也是关键。模芯工作带如图8所示。而模芯的长度则依照模孔工作带进行确定,与传统不同的是,模芯高出焊合室平面3 mm。模孔工作带如图9,焊合室深度为14 mm,模芯长度为5 mm。

3.6 模具总成

模具为上下模两件组成的分流模结构,这与传统的结构组成是一样的。由于汽车用平行集流管采用的合金大多为1XXX纯铝或3XXX系列铝合金,所以在设计时,上模厚度可适当减小5~10 mm,更有利于减小挤压力。模具总成如图10所示。

4 结语

对于汽车用平行集流铝扁管型材的挤压模具,其失效的主要形式是模芯的折断。因此,在模具的设计中关键是考虑如何有效地减小挤压力和保证并提高模芯的刚性与强度。具体的方法是,合理地选择挤压机的能力,合理地确定分流孔的布置与分流比,采用半整体和锥式的模芯结构,而重要的是导流孔尺寸的选择。为了有效地防止模芯受力的不均匀,在下模焊合室采用阻流墩,实践表明是很有效的。同时合理地选择模芯和模孔的工作带也是关键。只有综合地考虑这些因素,才能获得最佳的方案,达到提高模具寿命的目的。