工业生产线集成控制与虚拟调试研究∗∗

2019-02-27郑魁敬郝任义

郑魁敬 廉 磊 郝任义

(①燕山大学先进锻压成形技术与科学教育部重点实验室,河北秦皇岛066004;②燕山大学河北省并联机器人与机电系统实验室,河北秦皇岛066004)

随着制造业的快速发展,工业自动化生产线正在向智能化、集成化方向发展。生产线集成控制系统是将通信、计算机及自动化技术组合在一起的有机整体[1-2]。生产线集成控制包括设备集成和信息集成两种。设备集成是通过网络将各种具有独立控制功能的设备组合成一个有机的整体。信息集成是运用功能块、模块化的设计思想,规划和配置资源的动态调配、设备监控、数据采集处理、质量控制等功能。目前集成控制中应用的通信技术主要有串行通信方法、MAP(manufacturing automation protocol)通信技术和现场总线技术。随着以太网技术的广泛应用,工业以太网技术在集成控制的应用越来越广泛[3]。康军[4]提出了一种工业以太网远程监控系统;张建新[5]利用以太网模块ADAM5000实现了染色设备监控的监控网络。

虚拟调试技术[6-8]是基于仿真平台对系统进行有效监督与控制的技术。虚拟调试技术与运动仿真联合协作,技术上不断更新,推动机械产品向更高层次方向发展,满足不断发展的制造业需求。虚拟调试技术能够帮助设计人员提高设计速度、提升设计质量,使设计流程发生革命性的转变。近年来,虚拟调试技术应用越来越广泛。艾武[9]研究了虚拟车间实现敏捷调度支持的三维仿真环境,齐继阳[10]设计了一个生产工段的制造系统仿真模型,周蓉[11]在Wintness软件中对生产线系统进行了仿真,Koo[12]研究了汽车工业中PLC程序验证的仿真方法,Park[13]研究了一种生产系统的硬件在环仿真。

本文首先介绍了集成控制系统总体框架和通讯方案,对ABB机器人和Siemens PLCS7-300确定了工业以太网集成通讯方案;其次根据系统功能需求设计了集成控制软件,开发了ABB机器人应用程序和OPC(OLE for process control)客户端,设计了各个模块功能,实现了对ABB机器人与PLC的集成控制;然后建立了一系列3D模型进行虚拟调试,对调试过程中发现的不合理之处进行了改善;最后搭建实验平台通过实验对集成控制系统的有效性进行了验证。

1 总体框架及通讯方案设计

工业以太网是建立在IEEE802.3系列标准和TCP/IP上的分布式实时控制通讯网络。工业以太网之所以具有明显优势是因为它的低成本、开放性和广泛的软硬件支持等特点决定的。目前使用的工业以太网和在工厂中使用的信息网络二者的底层通信协议一致,所以工业以太网能够实现控制和信息网络之间的无缝通信。由于工业以太网在通讯距离、速率等方面具有其他网络无法比拟的优点,因此采用工业以太网作为集成控制的通讯网络。

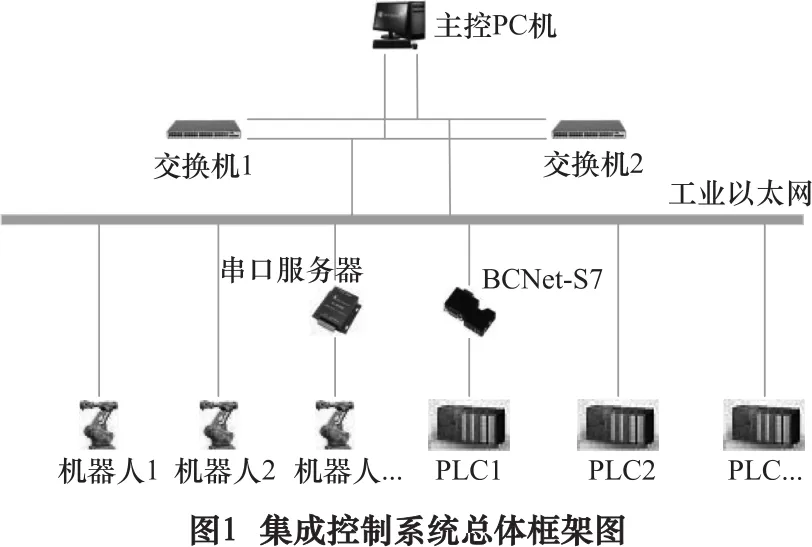

集成控制底层为工业机器人及PLC,通过工业以太网集成,在通讯网络中加入冗余交换机,充当“环路经理”的角色。该交换机循环发送检测帧,当主交换机正常工作时会自动阻塞该交换机,而当通讯回路中某一点发生故障时,该交换机会立即打开故障点其他端口形成新的通讯回路从而使通讯恢复,当故障排除之后该交换机恢复故障前状态,这样就构成了环冗余,减少了平均故障修复时间,从而提高系统的可靠性。集成控制系统总体框架如图1所示。

其中,对于带有以太网接口的ABB机器人直接通过工业以太网进行通讯,也可以通过串口服务器作为中间转化的方式和RS232、RS485等串行通讯接口进行通讯。对于不具有以太网模块的PLC采用加载BCNet-S7来实现工业以太网的通讯连接。

2 集成控制软件开发

集成控制软件是在VS 2015平台上利用C#语言进行开发,分为机器人应用程序、OPC客户端和监控程序三部分。其中机器人应用程序可以实现在线搜索所有的机器人控制器并选择目标控制器进行连接,对I/O信号进行读写,对RAPID程序进行读取、调用等,实现机械单元信息的读取等功能。监控程序实现截屏、录像等操作。OPC客户端能够实现搜索、连接OPC服务器,设置OPC组属性,对OPC数据项进行读写等操作。具体功能如图2所示。

ABB应用程序利用PC SDK进行开发,共有6大功能域。依据功能需求,构建了与功能域相关的类并建立联系,结构如图3所示。这几个功能域包含了PC访问ABB机器人控制器的应用编程接口(API)。

OPC客户端总体开发流程如图4所示。首先程序获取计算机IP、名称等信息,然后枚举计算机注册表中的OPC服务器,如果计算机中没有服务器则会弹出报警属性页。选择要连接的OPC服务器进行连接,如果没有连接成功则继续尝试连接,如果连接成功则默认建立缺省组,也可通过设置组属性建立自定义组,获取该组中的数据项对象。如果要进行读操作,则程序将获取到的数据项对象显示到已清空的列表中,若进行写操作则需要操作人员选择要改变的变量,并将要写入的数据填入写入编辑框中完成写操作。当读和写操作都完成之后退出程序时,系统断开与OPC服务器的连接并释放资源,完成对与OPC服务器绑定的PLC内部数据的读写,实现PC端对PLC的远程控制功能。

为了使集成控制软件具有合理利用资源、提高执行效率的功能,软件开发时运用了多线程技术。结合实际情况开辟了3个线程:ABB线程、PLC线程和监控线程。

ABB线程的任务是实现PC机与ABB之间的通讯与控制。主要负责连接所有在线的ABB机器人控制器,获取机器人I/O信号,获取机器人末端的位置、速率、各轴转角、操作模式、坐标等数据信息,远程读取、加载及调用机器人RAPID加工程序等。

PLC线程的任务是实现PC机上OPC客户端通过OPC服务器与PLC的连接与控制。主要负责获取并连接需要连接的OPC服务器,获取或修改OPC组属性,获取OPC项的详细信息,读取或修改OPC项中的时间戳、品质、Tag(标签)值等具体信息。

监控线程的任务是实现对整个工业生产线设备的实时监控。主要负责连接所有的监控设备,获取监控图像,对某一时刻监控画面截屏或对某段监控实施录像。

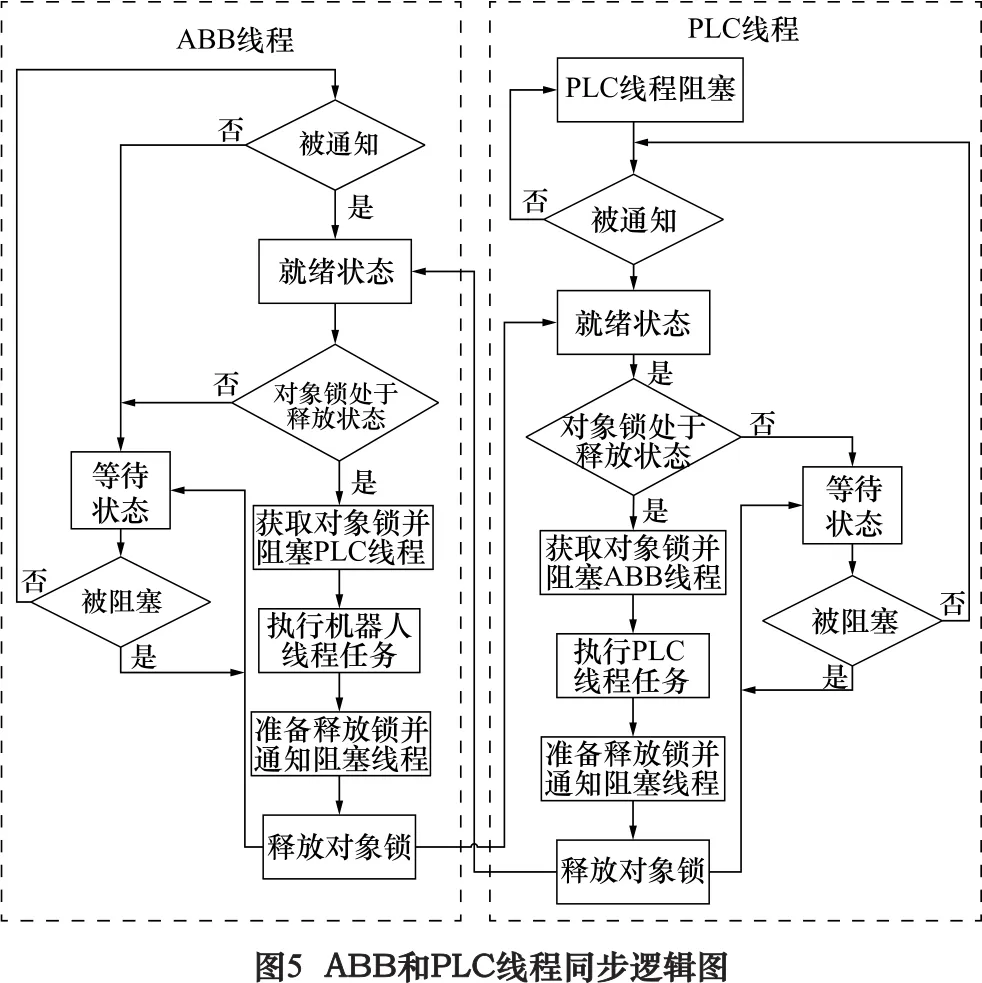

在运用多线程技术的程序中,如果同时允许不同线程对共享对象进行操作将导致程序异常甚至造成整个程序的崩溃。线程同步技术的作用是防止共享对象被同时访问,通过使用互斥锁排他的方式来实现的。ABB线程与PLC线程对集成控制系统共享数据的读取同步的逻辑关系如图5所示,保证同一时间只有一个线程能够获得集成控制系统共享数据的访问权。

3 虚拟调试

虚拟调试不仅可以使操作人员获取一些必要数据来提高对系统动态性能的认识,更重要的是可直观看到系统运行的全部情况,大大提高对系统运行性能认识的逼真性和直观性。另外,虚拟调试可同时设计硬件及软件控制系统,在调试过程中发现的问题又可促进硬件的优化设计。在Robot Studio和Demo3D平台上建立系统模型,通过集成控制软件来调试该模型。

3.1 机器人焊接工作站的虚拟调试

机器人焊接工作站,主要组成包括1台IRB6700-175-305型机器人(R1)和3台IRB1600-6-145型机器人(R2、R3、R4),外围加上围栏、控制柜、固定柱、地板等设施。机器人工作站总体布局如图6所示。其中R1机器人固定在地面底座上,其功能主要是夹持待加工工件并将其搬运至焊接区。R2和R3机器人固定在地面底座上,R4机器人倒挂固定在固定柱上,这3台机器人的功能是协同控制来完成对待焊接工件的多方位、高效率的焊接工作。

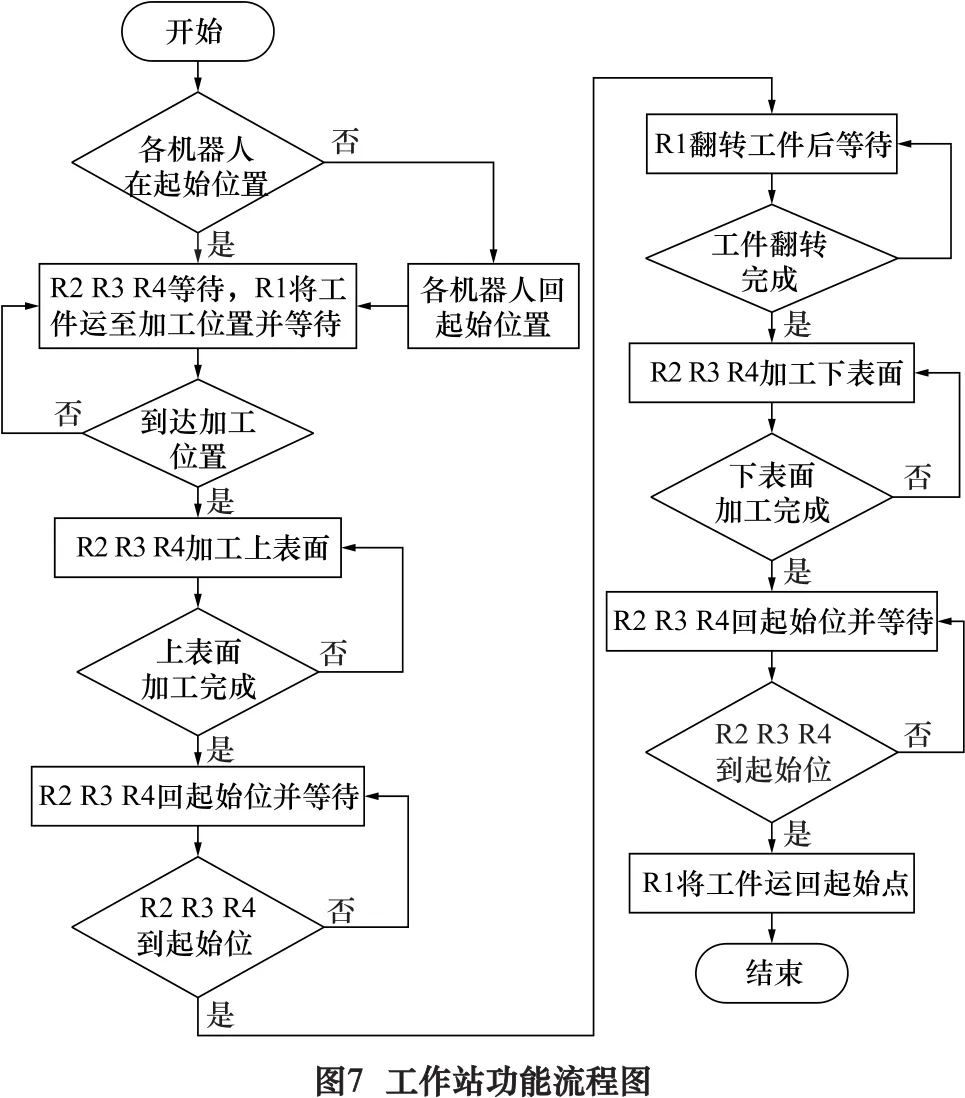

机器人控制器的执行程序是由RAPID语言编写的,工作站功能流程如图7所示。

程序开始执行时检测各机器人是否处于起始位置,如果在起始位置则R2、R3、R4处于等待状态,R1将待加工工件运至加工位置并进入等待状态。当系统检测到工件到达加工位置时,R2、R3、R4由等待状态进入工作状态开始加工工件上表面。当上表面加工完毕,R2、R3、R4返回起始位置并重新进入等待状态。当检测到R2、R3、R4回到起始位置时R1将工件翻转并进入等待状态,R2、R3、R4由等待状态进入工作状态加工下表面。当下表面加工完后,R2、R3、R4返回起始位置进入等待状态等待下一个工件到来,R1将加工完的工件运回起始位置并接受下一个待加工工件,完成一个加工流程。

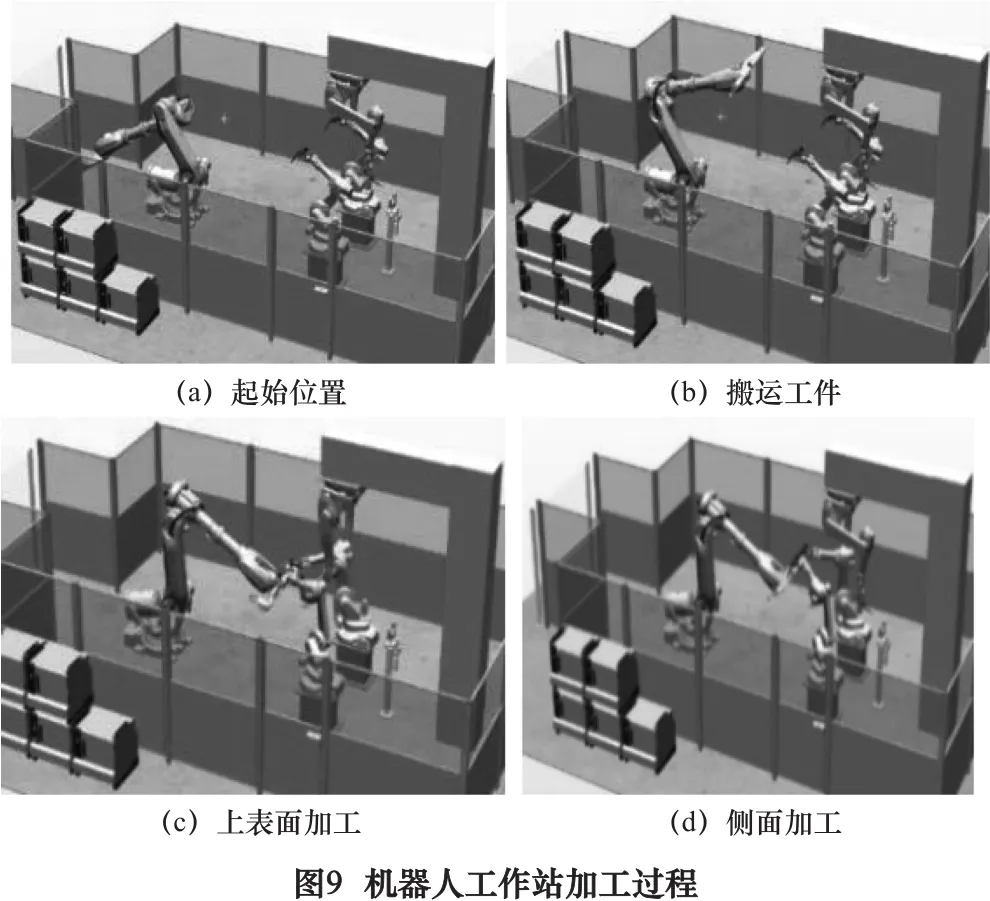

在工作站软硬件建立完成后,用集成控制系统软件连接并远程控制机器人工作站,在虚拟调试中发现工作站机器人布局及RAPID程序不合理之处并进行调整,实现顺利运行并完成任务。控制系统ABB主界面如图8所示,工作站虚拟调试如图9所示。

3.2 生产线的虚拟调试

在Demo3D平台上建立一条自动化生产线,利用OPC服务器与PLC连接作为控制器对设备进行控制。可实现货物自动分拣、贴条形码、AGV小车将货物在输送带及立体仓库之间运输、机器人拆垛等功能。

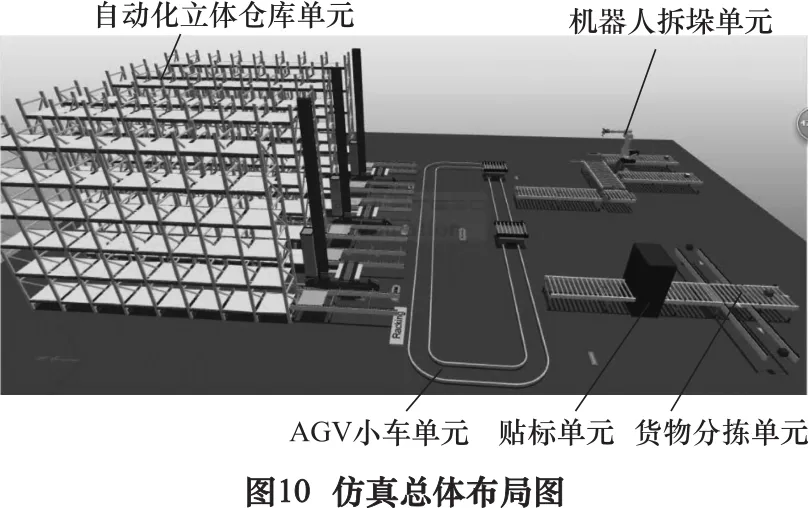

生产线模型包含货物分拣单元、贴标单元、AGV小车单元、自动化立体仓库单元、机器人拆垛单元五部分,布局如图10所示。

货物分拣单元主要由荷载生成器、输送带、链式移栽机、传感器等组成。荷载生成器模拟货物产生过程,传感器识别不同颜色的货物并控制链式移栽机将不同货物传送到输送带上,从而实现货物分拣功能。

贴标单元内部带有传感器,当检测到货物时,将条形码贴到货物表面的指定位置。

AGV小车单元由AGV小车、导轨、车辆控制器、目标选择控制器组成,考虑效率问题加载了两台AGV小车进行货物运输。

自动化立体仓库单元由货架、巷道式堆垛起重机、入(出)库工作台和自动运进(出)等部分组成。货架是由钢结构构成的结构体,货架内部是具有标准尺寸的用于存放货物的货位空间,巷道堆垛起重机完成存、取货的工作,在货架之间的巷道中穿行。管理上使用计算机配合条形码技术。

机器人拆垛单元主要由拆垛机器人、货物输送带、托盘输送带、机器人控制器、拆垛控制器、荷载删除器等组成。

集成控制系统软件对PLC与机器人进行集成控制,Demo3D通过 OPC服务器与 PLC连接。在Demo3D中打开“控制标签”对话框,添加服务器,选择Siemens的OPC协议在新建服务器中添加与PLC梯形图控制程序相对应的控制变量,如图11所示。

控制程序采用PLC梯形图和Jscript语言实现控制。程序总体流程如图12所示。

程序启动,荷载生成器生成货物,输送机电动机开启,当货物运行至传感器时,判断货物颜色是否为蓝色,若为蓝色则移载机不动作,否则判断货物是否为绿色,如是绿色移载机上升电动机正转,否则移载机上升电动机反转,除了蓝色货物继续运输之外,其他货物在荷载删除器处删除,实现货物分拣功能。当蓝色货物继续向前运输并触发贴标传感器时,将条形码粘贴在货物的指定位置。当货物运行到贴标传感器末端时输送带电动机停止并给AGV小车发送消息指令,AGV小车检测贴标输送带是否有货物待运输,如果有货物则AGV小车停下装货运输并将货物运至经检测无货物堆积的入库平台上。

当系统检测到入库平台有货的话,巷道式堆垛起重机动作将货物运至货架中存储。当自动化立体仓库收到出库命令时,巷道式堆垛起重机将要出库的货物取出并放至出库平台上,当AGV小车检测到出库平台有要运输的货物时停下将货物运输至拆垛输送带上,拆垛输送带将货物运至拆垛机器人处。当机器人检测到有要拆垛的货物时机器人启动,将货物放至货物传送带上,把托盘放至托盘传送带上,货物和托盘到达荷载删除器时被删除,至此,一个运行周期结束。

3.3 虚拟调试中存在的问题及解决方法

3.3.1 改进梯形图程序不合理之处

在虚拟调试中出现了一些错误,如图13所示,第一种是蓝色、棕色、绿色三种不同颜色货物经过链式移载机时输送带电动机均未停止;第二种是只能分拣出蓝色和非蓝两种货物;第三种货物分拣出错。如果在实际调试中出现这些情况必然对设备有所损害,通过虚拟调试可以避免这些异常,及时发现问题并解决。经检查是梯形图程序设计存在缺陷。

3.3.2 AGV小车装卸货目标选择出错

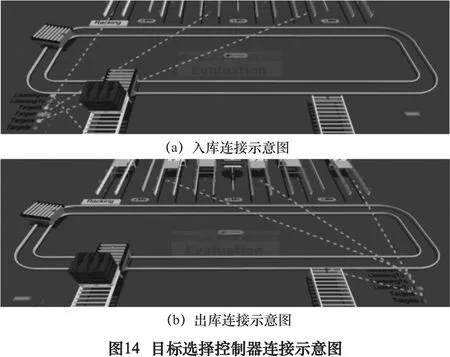

AGV小车取货口有贴标传送带末端、自动化立体仓库3个出库平台4个位置,放货口有拆垛输送带、自动化立体仓库3个入库平台4个位置,会出现AGV小车从仓库的出库平台取货后直接放到入库平台等不符合流程的操作。生产线实际情况更加复杂,AGV小车的目标选择问题非常重要。

为了解决这个问题,在AGV小车单元中加入两个目标选择控制器。一个控制器用来监视从贴标输送带出来的货物,并将货物放至仓库单元的入库平台上。另一个控制器用来监视从仓库单元的出路平台出来的货物,并放至拆垛单元输送带上。将控制贴标单元的控制器的ListeningTo控制点与贴标单元输送带末端相连接,将Targets控制点与立体化仓库的进库平台相连接。将控制仓库单元出库的目标选择控制器的ListeningTo控制点与立体化仓库出库输送带相连接,将Targets控制点与拆垛输送带相连接。目标选择控制器连接如图14所示。

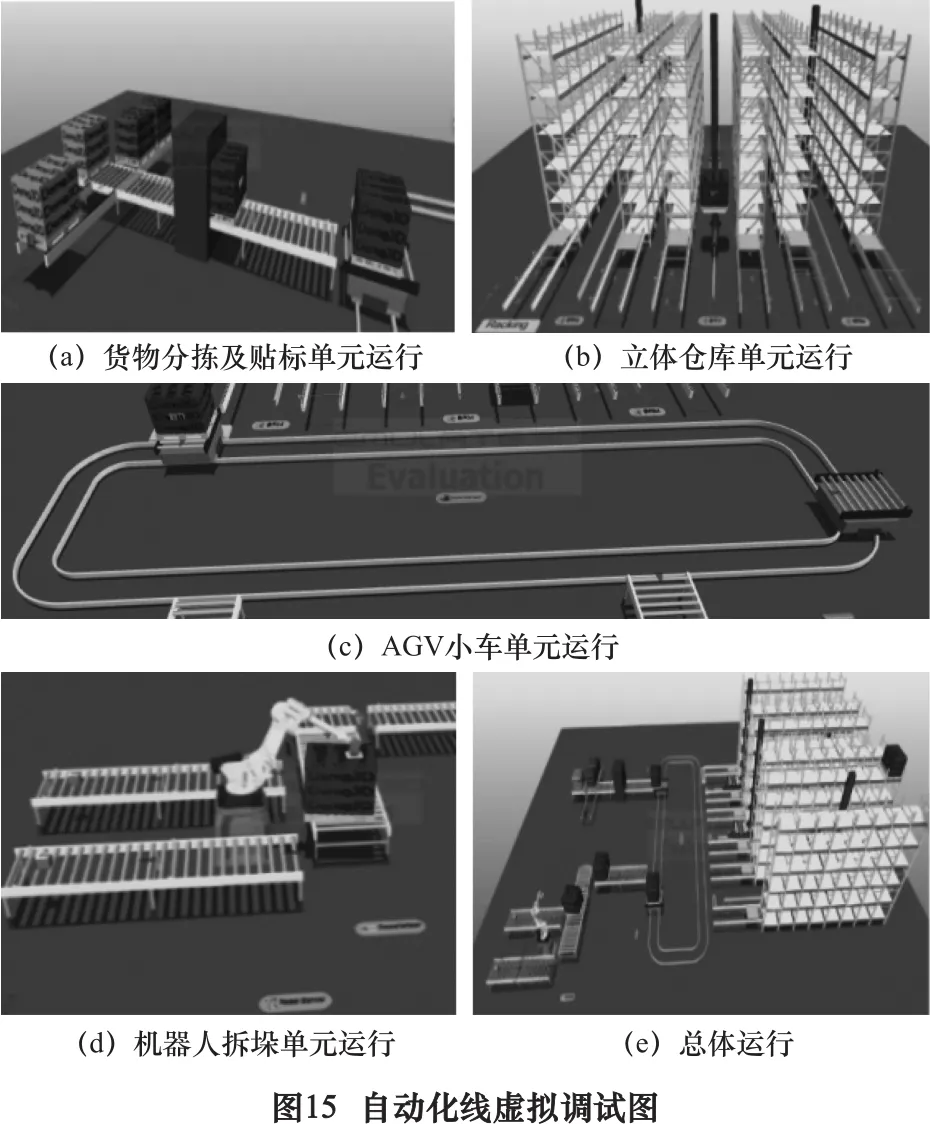

运行PLC程序,通过OPC客户端远程读写PLC内部数据,实现系统模型的控制运行,在虚拟调试中,系统各单元运行稳定、衔接有序,虚拟调试总体运行如图15所示。

4 实验

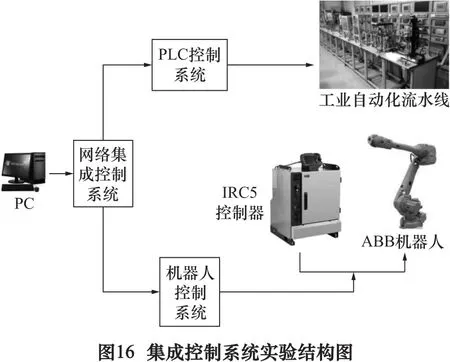

搭建了生产线集成控制系统实验平台,进行了机器人铣削实验以及工业自动化流水线模拟实验。实验平台包括集成控制系统、ABB机器人和自动化流水线3大部分,总体结构如图16所示。

ABB机器人选用IRB 4600型工业机器人。将PC机与ABB的IRC5控制柜进行连接,分别将局域网内的两个网线端头接至PC机和ABB机器人控制柜面板上的网络插槽中,并分配相应的IP地址。集成控制系统搭建完成后的实际效果如图17所示。

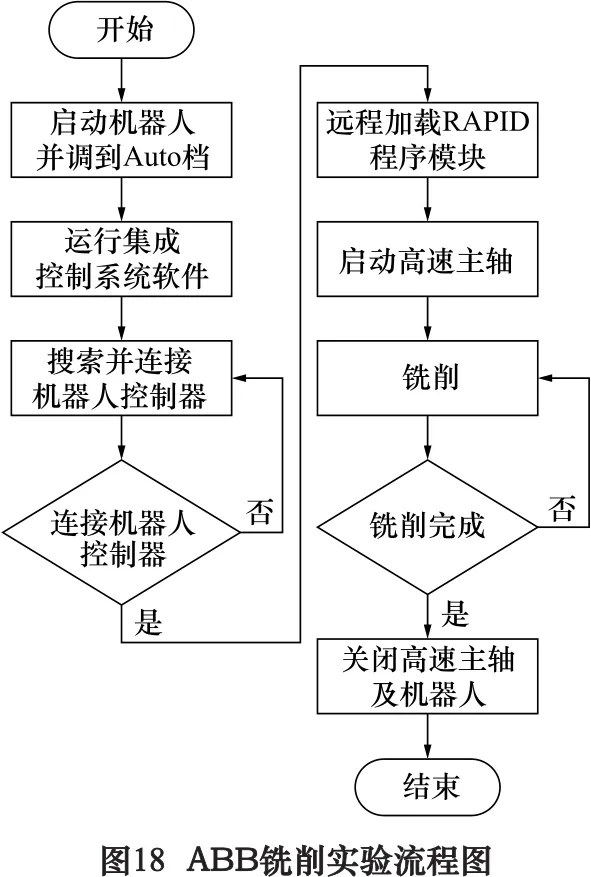

ABB机器人铣削实验流程为:将PC机与ABB控制柜用以太网连接后,启动ABB机器人将机器人操作模式调到“Auto”档位,运行集成控制系统软件搜索连接在线的机器人控制器,然后使用ABB程序模块远程加载铣削RAPID程序至机器人端,启动高速主轴,开始铣削工件,当铣削完成后先停止高速主轴,断开集成控制系统软件与ABB机器人控制器的连接,然后再关闭机器人,至此铣削实验完成。ABB铣削实验流程如图18所示。图19为实验过程中机器人运行。

自动化线实验采用柔性制造系统,该系统由物料供给单元、物料检测系统单元、直线行走搬运仓储单元、六自由度并联多工位加工单元、SCARA机械手传输单元、货物分拣单元、装配单元、自动化仓库系统单元八部分组成。工业自动化流水线布局如图20所示。

SIMATIC NET OPC服务器通过以太网建立与PLC的S7连接,实现流程如图21所示,连接成功界面如图22所示。

在STEP7中建立项目并组态,将梯形图程序下载至PLC内部,启动流水线实验系统,在OPC客户端读取经OPC服务器与PLC绑定的OPC项数据,查看系统运行情况。经OPC客户端修改数据并观察系统运行情况。查看与虚拟调试部分对应的物料分拣单元、运输单元以及仓库存储单元以验证控制系统的可靠性,最后将系统停止并复位。自动化线运行实验如图23所示。

5 结语

开发了面向工业生产线的集成控制系统,对ABB机器人和Siemens PLC建立了集成通讯。集成控制软件实现了PC机对机器人的远程控制,利用OPC技术实现了对PLC的远程控制。多线程编程技术有效解决了各个模块间的信息交互及线程分配问题。虚拟调试发现并解决了PLC编程与系统模型中的一些问题,规避了实际设备控制中的异常。机器人切削实验和工业自动化流水线实验有效验证了集成控制系统的可行性。