磁力研磨ZrO2材料轨迹一致性(均匀性)试验研究∗∗

2019-02-27姜林志张桂香梁久平

姜林志 张桂香 秦 璞 梁 伟 张 鹏 滕 潇 梁久平

(山东理工大学机械工程学院,山东淄博255049)

磁力研磨ZrO2陶瓷材料中,磁极主轴的运动轨迹与研磨后材料表面的均匀性及质量密切相关,数控磁极主轴的运动轨迹是确定磁力研磨加工工艺的重要环节。磁极主轴的运动轨迹设计得合理与否,将直接影响ZrO2陶瓷材料工件的表面的加工质量尤其是均匀性。因此,对数控加工过程中的磁极主轴的轨迹进行研究是十分必要的。然而在在实际磁力研磨加工中,大多采用沿X轴或者Y轴方向一次性直线进给或者往复性直线进给来实现对材料表面的研磨。但这种方法不是最好的解决方案,应该通过对磁力研磨路径的分析,编辑出适用于XK7136C数控铣系统的代码,设计出提高研磨均匀性路径,并结合试验证明均匀性的提高。并以此路径进行研磨加工工件可达到又快又好的结果。

1 磁极主轴轨迹模型研究

1.1 正弦曲线轨迹

采用正弦曲线轨迹设计研磨路径规划时首先根据工件的表面尺寸计算出正弦曲线的振幅A,周期w以及相位φ,再将参数代入到正弦曲线表达式中绘制出正弦曲线路径即可。正弦曲线轨迹函数表达式如下:

Y=A sin(ωt+φ)

起点为X轴与Y轴的原点,磁极主轴从原点开始,沿着正弦曲线完成对ZrO2工件的磁力光整加工,正弦曲线的路径如图1a所示。

1.2 螺旋线曲线轨迹

这种方法同样是根据工件的长宽,参照螺旋线的数学模型,设计出相应的几何参数,再将参数打入到螺旋曲线表达式中绘制出螺旋曲线路径。螺旋曲线函数表达式如下:

其中:X、Y分别为X轴、Y轴;r为圆面的半径,即点到中心轴线的距离;t为点与原点的连线在XOY基准面上的投影与X轴的夹角(即过点与中心轴线的平面与XOZ基准面的夹角)。磁极主轴从原点开始,沿着螺旋曲线完成对ZrO2工件的磁力光整加工,螺旋曲线轨迹如图1b所示。

1.3 环形线曲线轨迹

此路径是磁极主轴先沿XOY平面走一个圆面轨迹,再逐步沿工件长度的方向向X轴运动,加工过的轨迹为一个圆环紧套一个圆环形状,故称为环形线。环形线函数表达式如下:

其中圆的原点为(a,0),半径为R,其需要根据圆的长宽进行确定。磁极主轴从原点开始,沿着环形线曲线完成对ZrO2工件的磁力光整加工,环形线加工轨迹如图1c所示。

1.4 用Power Mill数控编程软件系统仿真加工路径

使用PowerMill软件仿真路径,首先应该先载入模型,可利用PowerSHAPE直接造型或者通过Delcam Exchange模块读入已经绘制好的CAD文件,从而大大提高编程的效率和质量。接着进行参数设定,包括坐标系的设定;毛坯大小的设定;加工参数设定等。

下一步工艺分析及编制。最后是仿真及后置处理,生成所有刀具轨迹后可调入机床文件进行仿真,并通过专用后置处理程序将其转换为加工G代码M代码等数控指令。用PM仿真的加工轨迹如图1所示。

2 磁极主轴轨迹试验研究

2.1 试验设备及分析仪器

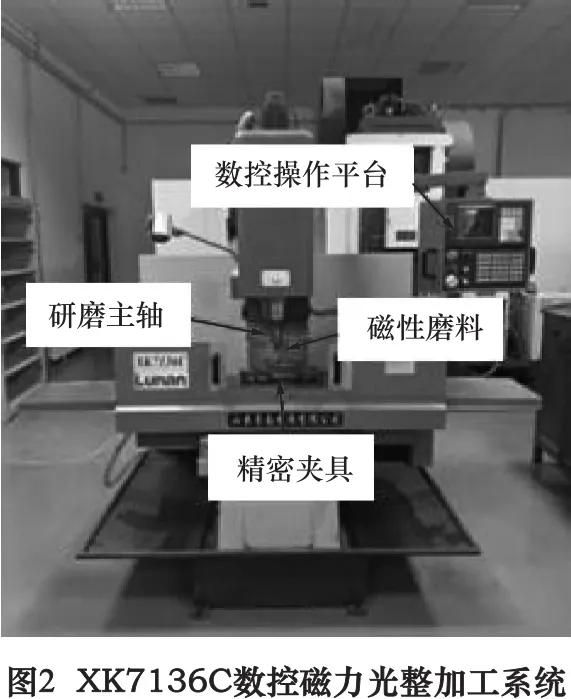

加工设备为XK7136C数控铣床,将主轴的铣刀改造为研磨主轴,如图2,具有三轴联动功能,能实现各种平面、成形表面,各种复杂形状的磁力光整加工,操作系统是北京凯恩帝数控有限公司所研发的凯恩帝(KND)数控系统,测量、采集数据主要设备包括白光干涉仪,加工对象参数120 mm×20 mm×1 mm的ZrO2陶瓷材料。根据工件材料,分别计算出正弦曲线、螺旋曲线以及环形线的参数。

2.2 试验方案

首先将正弦轨迹曲线、螺旋线轨迹曲线和环形线曲线轨迹进行比较,3种路径选取相同的主轴转速进给量和磨粒填充量,包括研磨时采用的研磨液,分别对相同尺寸的 ZrO2陶瓷工件进行加工。加工时间也相同,加工时间主要是通过主轴的进给计算出来的。最终根据加工完毕的ZrO2陶瓷工件,利用白光干涉仪进行检测,由此来确定出加工后表面质量及均匀性最好的加工路径。

2.3 试验设计

(1)将PowerMill中路径生成的G代码导出后,进行预处理后再导入XK7136C数控铣床中进行调试,调试到路径正确为止,图3为环形线导入数控铣后的正确调试结果。

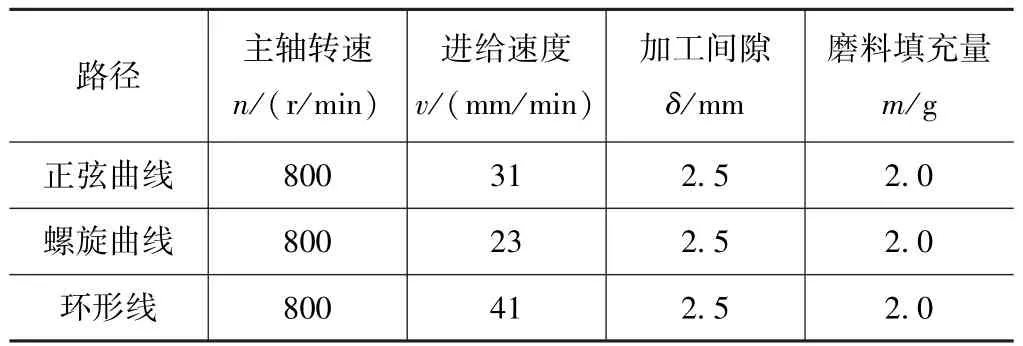

(2)分别采用正弦曲线,螺旋曲线,环形线对长宽高为120 mm×20 mm×1 mm的ZrO2陶瓷材料工件进行加工,主轴转速设定S=800 r/min,进给量根据不同的路径长度,依据时间相同变量确定,加工间隙为2.5 mm。加工时间为16 min,磨粒填充量为2 mg,研磨液采用水基研磨液。

具体的参数设计如表1所示。另外将用不同路径研磨完毕的ZrO2陶瓷工件用白光干涉仪进行检测,如图4所示。

表1 三种曲线的磁力研磨加工参数

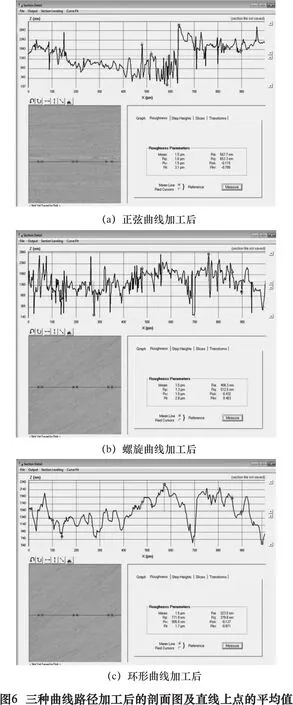

(3)使用白光干涉仪分别对三种路径下磁力光整加工下的ZrO2进行检测,白光干涉仪如下图4所示。检测方式为每个面取8条直线,再取同一条线上的6个点,同时观察此点所在的直线处断面的剖面图。分别记录下来,通过计算取48个点的平均值为此检测面的表面粗糙度值,每种加工路径选取6个面,计算出这6个面的粗糙度均值,再与其他两种加工路径的粗糙度进行比对,可以得出加工均匀性最好的磁力光整加工ZrO2材料的路径。最后通过生成加工后的三维形貌图来反映3种路径加工后的表面一致性效果。

(4)为了保证试验结果的准确性,需要更换2至3种初始粗糙度不同的ZrO2陶瓷材料进行重复多组试验,重复前面的步骤,得出最终的结论。通过对多组试验的综合数据进行分析比对,得出加工一致性效果最好的一种路径。

3 结果分析

通过对加工后的数据进行分析,分别对三种路径加工后工件的粗糙度值进行分析,如表2。由表中结果可知,采用正弦曲线路径加工的ZrO2陶瓷工件粗糙度平均值为0.646μm,采用螺旋曲线路经加工的粗糙度平均值为0.606μm.采用环形线路径加工的工件粗糙度平均值为0.501μm。通过结果分析可以知道,采用环形曲线加工时,因在相同的进给路径条件下,所加工的面积域较大,故加工后表面所能达到的加工一致性(均匀性)较好。

表2 三种路径加工粗糙度值分析 μm

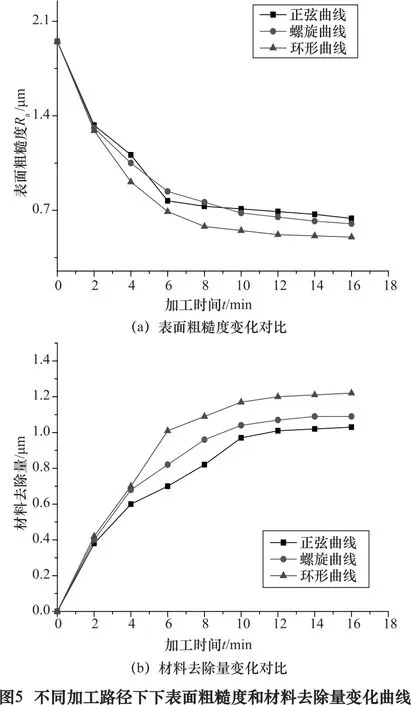

再以加工时间为自变量,表面粗糙度Ra和材料去除量为因变量进行加工与检测,每两分钟检测一次表面粗糙度与裁量去除量,绘制加工时间与表面粗糙度与材料去除量的折线图,如图5所示。

由图5a分析可知前2 min,三种路径曲线下粗糙度值减小速度基本相同,过了4 min时,环形加工路径下粗糙度值减小速度的明显快于其他两种直线,最终达到一定数值不再明显减小,同时最终的材料去除量也多于前两种路径,加工效率更高。由图6可知环形曲线加工路径加工后的二维表面形貌均匀性明显优于正弦、螺旋两种加工路线,表面更加平整光滑。由图7的三维形貌图可以看出,正弦曲线加工的表面形貌均匀性一般且粗糙度较大,螺旋曲线加工虽然粗糙度较低但是均匀性较差,而环形曲线加工不仅粗糙度低且均匀性好。故加工时应考虑环形曲线加工。

4 结语

(1)在相同的加工条件下,采用环形曲线加工后的表面均匀性优于正弦曲线轨迹路径与螺旋曲线的轨迹路径。原因是在相同的加工条件下,采用环形曲线加工的ZrO2陶瓷工件走过的加工面积要多于正弦曲线路径和螺旋曲线路径,故在相同条件下,要先优先考虑环形曲线加工。

(2)在相同加工条件下,采用环形曲线加工后的工件的表面粗糙度要优于另外两种路径。原因是环形曲线路径对同一面域的重复加工性要强于另外两种路径,同一面域的表面在环形曲线路径回旋过程中会被多次光整,大大提高了ZrO2工件的光整加工效率。

(3)采用环形曲线工件进行磁力光整加工时,需要根据工件的长宽高等参数调整曲线方程,从而进一步转化为G代码M代码等调试机床程序,在调试好的机床程序上便可进行相应加工,保证了加工的通用性。