钣金平面钻铣加工随动夹紧原理与装置研究∗∗

2019-02-27张政泼蒋桂平赖显渺黄桂云

张政泼 谭 芳 蒋桂平 赖显渺 黄桂云

(①桂林航天工业学院机械工程学院,广西桂林541004;②桂林广陆数字测控有限公司,广西桂林541213)

目前,钣金平面加工形式主要有冲压、钻孔攻丝、多种形式切割加工等类型[1-5]。对于钻孔攻丝加工,由于切削力的存在以及钣金特别是中大规格(指长宽规格,下同)薄钣金自身刚性薄弱的特点,在较大范围内进行数控钻孔攻丝加工的场合难于实现简捷、可靠的装夹;对于铣削加工,由于存在加工过程的坐标移动要求,则更难于实现可靠可行装夹。通过多年的实践,笔者已在相关专利和设备研发中采用滚动式随动夹紧原理和装置较好解决了上述问题[6-7],并在近年对相关的结构和工艺特性、力学特性和参数调整试验方法等方面展开进一步分析和研究。本文首先对随动夹紧原理和结构形式进行分析和介绍,进而对夹紧点分布形式、夹紧力和切削力的平衡关系及其影响因素、参数设定方法进行重点讨论分析,最后讨论夹紧装置结构和工艺方案设计特点及原则。本文的研究和总结对于钣金随动夹紧装置的设计、改进和更有效应用具有重要意义,并对解决类似技术问题的研究和设计具有参考意义。

1 滚动式随动夹紧原理和结构形式分析介绍

1.1 薄钣金平面加工装夹策略分析和选择

对于中大规格薄钣金平面钻铣加工的简便、可靠装夹,应满足下列基本要求:(1)能够在加工区域附近进行可靠夹紧,使该区域形成相对刚性状态。(2)对钣金厚度和加工范围的变动适应性强,少需要甚至不需要额外工装夹具。(3)对较大范围的连续铣削加工,夹具形式和夹紧方式不应改变。

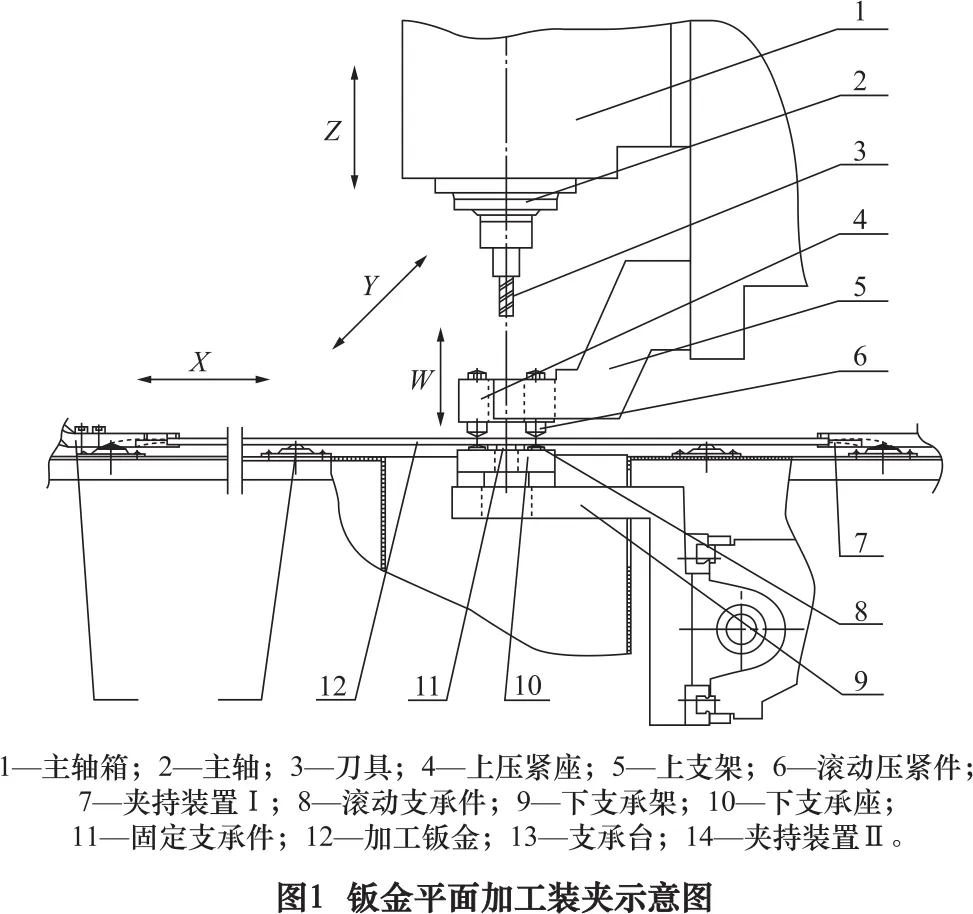

如图1为钣金平面加工装夹示意图,图2为滚动式随动夹紧装置示意图。按照上述要求,滚动式随动夹紧原理和特点如下:(1)薄钣金的整体固定采用两对边边沿夹持固定方式,可以适应各种不同规格的钣金整体安装。如图1的件7、14。(2)如图1和图2,在切削中心较小的邻近周边对钣金进行夹紧,并且加工过程夹紧中心始终与切削中心同心并同步移动,实现切削中心邻近区域的持续夹紧。(3)铣削状态时,刀具与钣金连续相对移动,所以夹紧机构与钣金要形成万向滚动式压紧,如图1、2中的件6、8。(4)对于钻孔、攻丝工序,当进行加工时,夹紧装置实行夹紧;但钣金移动过程处于不加工状态,夹紧装置可以松开。

1.2 结构原理

如图1和图2,滚动式随动夹紧装置的结构形式为:(1)夹紧装置由上滚动压紧机构和下滚动支承机构组成。(2)上压紧机构设置有若干组可调整弹性滚动压紧元件,其工作行程要大于最大钣金厚度。(3)下支承由与上压紧机构对应的环周固定滚动支承元件、与钣金底面有一个小间隙的中央固定平面支承两部分组成。进行钻孔加工时,如向下轴向力较大,将使钣金底面直接压在中部支承面上,形成更稳定的压紧状态。(4)上压紧机构、下支承机构与钻铣主轴同心,并通过传动机构实现三者的水平同步移动。(5)上压紧机构可以整体开合。从以上结构和原理可知,夹紧点的夹紧力由弹性压紧元件的状态决定。

2 夹紧点分布和受力分析及参数调整

2.1 夹紧点分布形式分析

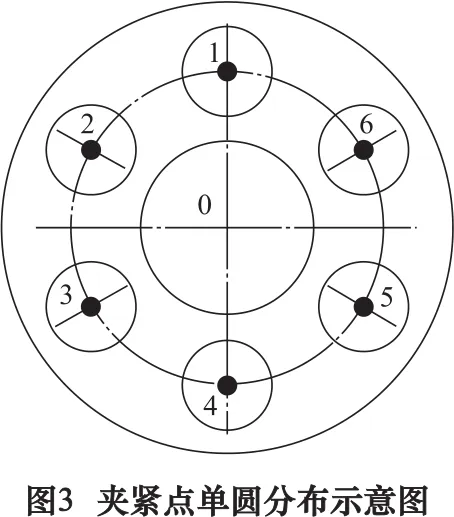

钣金平面加工的夹紧可靠性不仅决定于各夹紧点的夹紧力,也决定于夹紧点的数量和分布形式。钣金刚度在平面方向可认为是各向同性,所以,夹紧点分布应该是围绕切削中心的均布。主要有以下分布形式:

(1)单圆形均布。如图3为夹紧点单圆分布示意图,以切削处为中心的圆形均布,可以实现较小的夹紧点分布圆直径和装置外径,夹紧稳定性好,且排屑相对较方便,是常用形式。以下主要以这种形式进行讨论。

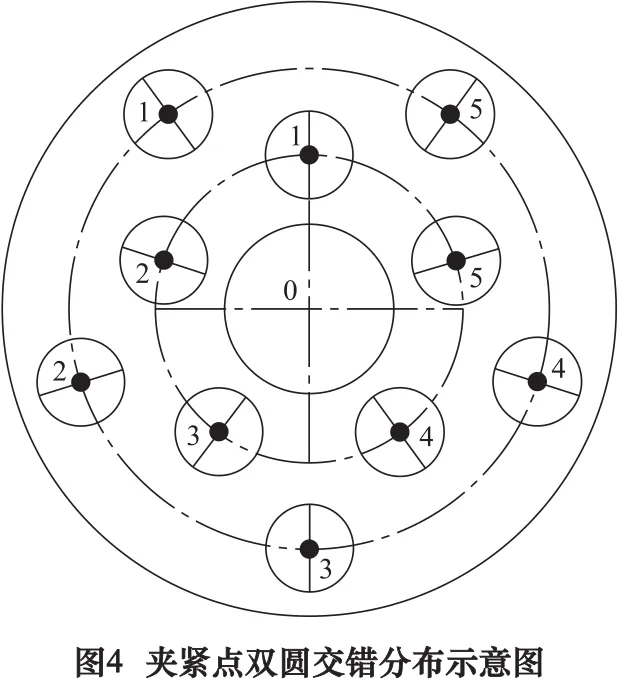

(2)交错分布。如图4为双圆交错分布示意图,以切削处为中心,在两个同心圆上交错均布,夹紧点覆盖面更大,夹紧稳定性更好。但本方式增大了夹紧装置的直径,减小了加工范围,且对排屑影响较大,因此一般情况下并不采用。

(3)其他分布形式。由于加工形状和工艺方案的特殊要求,可采用环周非均布形式。

2.2 夹紧力和切削力及各参数关系分析

2.2.1 夹紧点的实际夹紧力

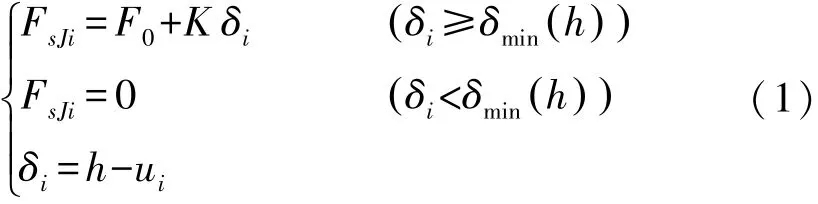

在夹紧机构中一般采用线性弹性元件产生夹紧力。加工过程中有些夹紧点处钣金厚度会发生变化,从而该点夹紧力按照线性方式变化[8-9]。如图2,第i夹紧点的夹紧力为:

式中:FsJi为第i夹紧点实际夹紧力,N;h为钣金厚度,mm;ui为第i夹紧点处加工深度,mm;K为弹性夹紧元件刚度,N/mm;K0为夹紧元件的初始压力,N;δi为第 i夹紧点处加工后的局部厚度;δmin为与h有关的临界厚度,mm。当某夹紧点处局部板厚δi小于δmin后,该处刚度明显减小,以致对加工平稳作用显著减弱,该点的夹紧力可近似为0;特别是当δi=0时,对该点处钣金已不存在夹紧作用,夹紧力当然为0。因此这里的夹紧力取值是不连续的。另外,实际上某处刚度的减弱程度还与δi的面积和形状有关,但为了讨论方便且不失一般变化规律性,只考虑δi因素的影响。

2.2.2 夹紧力与切削力的关系

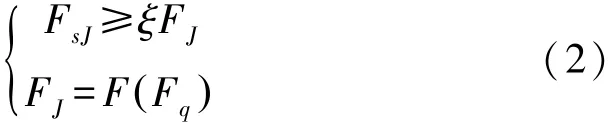

在一般夹具夹紧系统中,在常规加工状态下工件和夹紧机构可认为是刚性系统,因此夹紧力决定于切削力[10],为:

式中:FsJ为实际夹紧力,N;Fq为切削力,N;FJ为与切削力Fq平衡的理论夹紧力,N;F Fq( )表示FJ与Fq的函数关系;ξ为安全系数。

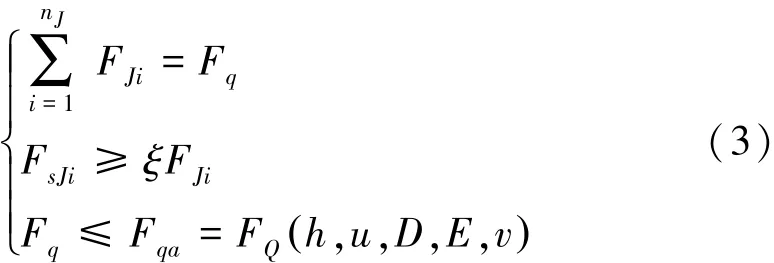

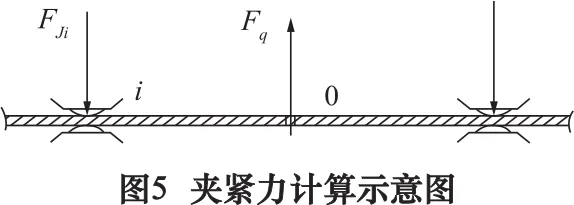

对于薄钣金,相对于一般加工要求其自身刚度很小,即使是较小的切削力,当达到一定值后,不管夹紧力多大,钣金都将发生超过规定的变形或振动而处于不稳定状态。显然应限制切削力,夹紧力与切削力的关系应在式(2)的基础上进行修正。如图5为夹紧力计算示意图,以刚度最弱的垂直于钣金平面方向的受力情况进行分析,显然,由于下滚动支承是固定支承,因此切削力向下时稳定性状况相对更好,所以以向上切削力分析为准。由于实现了小区域夹紧,在处于稳定状态时,切削中心的压紧区域可近似为刚性状态,则有:

式中:FJi为对加工稳定性起作用的夹紧点阵中第i夹紧点理论夹紧力,N;nJ为实际夹紧力不为0的夹紧点数;Fqa为对应各种钣金状态的、满足加工稳定性要求的最大允许切削力,N,称为相对最大允许切削力;Fq(h,u,D,E,v )表示Fqa取决于多种因素的函数关系;u为ui的综合表示;D为夹紧点分布圆直径,mm;E为钣金材料弹性模量,N/mm2;v为涉及到夹紧点分布、夹紧区域附近的局部钣金厚度及其形状变化状况等因素的综合表示。对于交错分布形式,为了简单和可靠起见,可按切削力主要由内圈夹紧点平衡的模式进行分析。

2.2.3 相对最大允许切削力及其影响关系

相对最大允许切削力Fqa与各因素的关系较复杂,直接计算很困难,需要确定时一般采用试验方式。根据机械和力学原理[8-9],得出其一般规律和关系如下:①Fqa与钣金截面相应方向的惯性矩成递增关系,即与钣金厚度h为三次方递增关系;②Fqa与加工深度及其分布面积形状为较为复杂的递减关系;③Fqa与材料弹性模量E为线性递增关系;④在适当的夹紧点数之内,Fqa与nJ近似为线性递增关系;⑤Fqa与夹紧点分布直径D为递减关系。

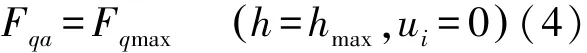

在钣金材质和夹紧点分布状况已确定的情况下,Fqa达到最大值条件为:

式中:Fqmax为在规定的钣金厚度规格范围内可达到的最大允许切削力,N;hmax为规定的最大板厚,mm。

2.2.4 理想状态下满足稳定加工的各因素关系

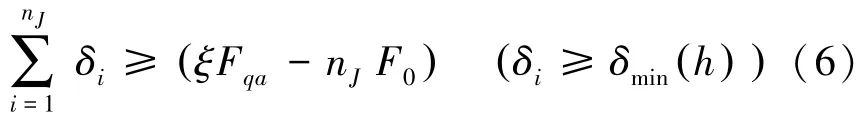

理想状态即为弹性元件的夹紧力可以适应各种允许状况的稳定作用。结合式(1)、(3),得稳定状态下各参数满足的关系式:

如果弹性元件刚度K和初始压力F0已确定,则在稳定加工状态下,各夹紧点处的局部钣金厚度应满足下列必要关系式:

2.3 夹紧元件参数的设定及其与实际切削力的关系

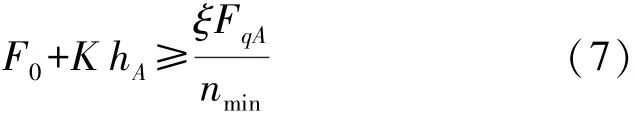

在实际应用中,弹性元件的刚度和初始压紧力应按照一定的规则进行设定。根据实际加工状况和夹紧装置的结构限定,以及避免过大压紧力而导致明显压痕的要求,设定值依据的最大允许切削力并不一定按最大板厚hmax确定,而是按最常加工的适当规格的板厚确定,称这一板厚为设定厚度。根据式(5),弹性元件刚度K和初始压力F0设定值满足以下关系:

式中:hA为设定厚度,mm;FqA为对应hA的最大允许切削力,N;nmin为加工过程可允许的并分布覆盖夹紧区域的最少夹紧点数,一般与分布直径有关。通过计算方式来界定加工稳定状态和确定FqA较为复杂和困难,一般采用经验和试验方式确定FqA,再根据式(7)和结构限定特点初步确定K和F0,然后通过试验调整而最终确定其设定值。

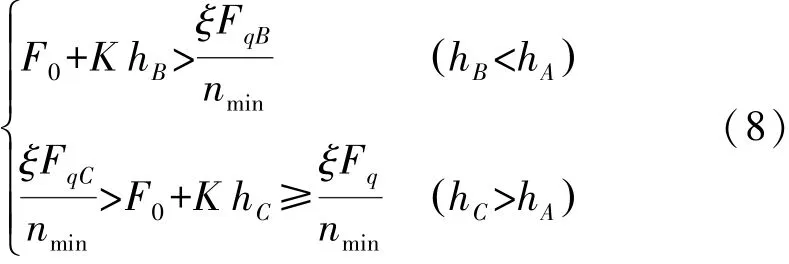

针对板厚变化情况,以式(7)取等号状态为讨论基础,根据实际夹紧力、相对最大允许切削力与钣金厚度h的变化关系,存在下述特点:(1)当加工板厚小于设定板厚时,实际夹紧力相比于相对最大允许切削力减小的慢,因此能满足加工夹紧要求。(2)当加工板厚大于设定厚度时,实际夹紧力相比于相对最大允许切削力增大的慢,因此实际允许的切削力可以增大,但会小于对应厚度的相对最大允许切削力。

存在和满足关系式:

式中:hB、hC分别为小于和大于设定厚度的钣金厚度,mm;FqB、FqC分别为对应板厚hB、hC的相对最大允许切削力,N。

2.4 切削过程稳定性的条件

根据上述,加工过程的切削稳定性取决于夹紧力与切削力的平衡关系:(1)各种状况下,切削力不大于相对最大允许切削力。(2)夹紧力对切削力能起到平衡和抑制振动的作用。(3)夹紧区域不能出现较大挖空、残缺边角等状况,否则会导致Fqa太小而无法正常加工。

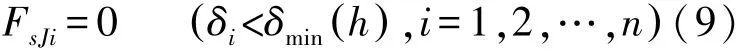

2.5 极端状态及处理

如图6为极端状态示意图,如加工移动至某处时,正好出现所有夹紧点处都贯穿或接近贯穿状态,都不起夹紧作用,即根据式(1),有:

式中:n为总夹紧点数。如出现上述状况,应调整加工顺序方案加以避免,并满足最少夹紧点数要求。

3 结构与工艺设计原则和实践验证

3.1 结构与工艺方案设计原则及注意事项

关于结构和工艺方案设计,除以上所提到的要求,其它主要原则和注意点如下:

(1)夹紧点间距要适当,既要分布较多的夹紧点,又要达到一定的间距以满足结构装配要求;夹紧点分布直径要适当的小,便于实现夹紧区域的相对刚性状态,以及避免影响加工范围;同样,夹紧装置外径也要限定在适当范围内,避免与夹持装置干涉从而影响加工范围。

(2)夹紧点间距同时要方便切屑排出。一般在压紧装置上设置气吹机构,不断将切屑向外吹出。

(3)夹紧元件刚度和夹紧力要适当,在满足正常夹紧稳定性要求的前提下尽量减小夹紧力,以减轻滚动压紧球对钣金平面的压痕。

(4)对夹紧点布局和工艺方案要综合考虑,避免出现加工过程夹紧点大部分进入穿透或接近穿透位置。

(5)考虑滚动压痕的处理,即对钣金表面有要求时,加工后应进行表面处理。

(6)当通过铣削方式进行铣割下料时,应采用“搭桥”方式,即铣割工件和钣金基体之间设置若干适当厚度和宽度的连接点,确保加工过程的稳定性,最后再通过其他方式(如手工)剪下工件。

3.2 应用实践和验证

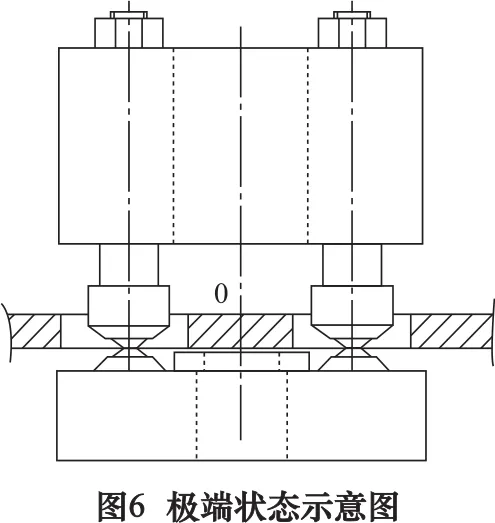

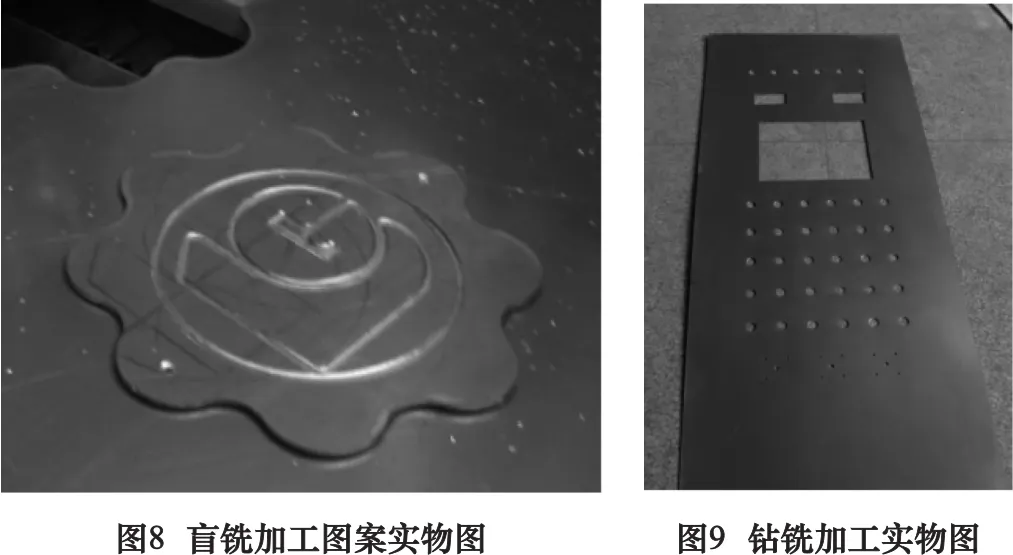

滚动式随动夹紧装置已有效应用在多功能钣金加工中心上,上述结构和工艺设计原则、力学分析和参数调整试验方法也已相应在夹紧装置和机床设备设计、试验中进行应用,方法有效、可行。本装置和方法实现了中大规格薄钣金平面一次装夹,在行程范围内任意位置自动完成常规钻孔、攻丝、盲铣(在薄钣金上刻铣图案、铣削盲槽等)、挖铣、倒角等加工,而不需要其他额外工装夹具,加工稳定,提高了复合化程度,这是目前冲压机、激光切割机、钻床等钣金加工设备所无法独立实现的;特别是实现了薄钣金平面上的盲铣加工,丰富了钣金平面结构要素的设计和应用形式。

如图7为采用滚动式随动夹紧装置在大规格薄钣金平面上进行钻铣加工时的实物工作状态图片;图8为盲铣加工出的图案实物图片;图9为大范围数控钻孔、攻丝、倒角和铣割加工的零件实物图片。如果不采用随动夹紧方式,我们无法实现适应较大范围数控钻铣加工的简捷可靠夹紧,而且中大规格薄钣金本身也会有一定的自然弯拱变形,因而无法进行正常加工。显然,如果只针对孔形加工,激光切割等方式更有效;但如果是针对孔形、螺纹孔、图案和盲槽等结构要素的综合加工,则本方法更有效。

4 结语

由于薄钣金自身刚性很弱,对中大规格薄钣金进行数控钻铣加工存在着装夹的困难,采用滚动式随动夹紧原理和相应装置可以有效克服这一难题。夹紧装置的夹紧点一般采用圆周均布方式;对应于各种钣金状况,存在着相对最大允许切削力;加工稳定性主要决定于各夹紧点实际夹紧力对切削力的平衡关系和抑制振动作用。实际应用表明,应用滚动式随动夹紧装置的钣金加工中心,可实现一般钣金加工设备无法独立实现的、一次装夹钣金件综合完成数控钻孔、攻丝和铣削等工序加工,加工过程稳定。