一种机械式自平衡电主轴系统及试验研究∗∗

2019-02-27樊红卫邵偲洁杨一晴张旭辉马宏伟

樊红卫 邵偲洁 杨一晴 万 翔 张旭辉 马宏伟

(西安科技大学机械工程学院,陕西西安710054)

主轴是机床的核心功能部件,其性能对机床加工质量具有重要影响。电主轴因结构紧凑、旋转精度高等优势,已被广泛应用于高档数控机床。不平衡是各类旋转机械最常见的故障原因,电主轴由于其高转速,不平衡问题更为突出。因此,转子动平衡成为电主轴领域重要的研究方向之一。动平衡方法根据机器是否停机可分为离线平衡和在线平衡,而在线平衡由于其广泛适用性、无人干预等显著特点成为当前研究的热点。

国内外学者已对主轴在线平衡技术开展了大量研究,目前主流的主轴在线自动平衡技术是将主动式平衡头集成于主轴前端,结合数据采集系统和动平衡控制器完成主轴的在线主动平衡。根据平衡头种类不同,可大致分为三类:机械式平衡[1-2]、喷液式平衡[3-5]及电磁式平衡[6-9]。目前,绝大多数的研究均只是针对平衡装置本身的设计与试验展开,缺乏系统化的电主轴-平衡头集成单元一体化设计,制约了这一技术的推广应用步伐。本文将介绍一种采用非接触式机械自平衡头实现电主轴自动平衡的完整系统,为国产电主轴的品质提升和智能化提供技术借鉴。

1 自平衡电主轴系统方案设计

1.1 系统功能设计

设计一种高速电主轴振动多信息在线监测与分析、自动平衡和自动报警及降速处理的多信息智能化自平衡电主轴系统,能够实现宽调速范围大不平衡量的快速调节。

1.2 系统总体方案

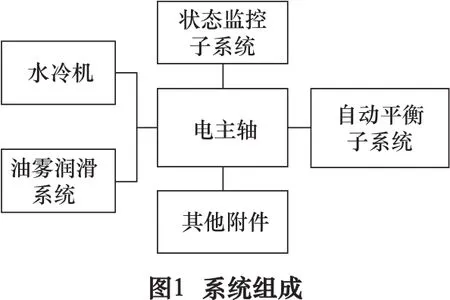

针对电主轴不平衡问题,设计一种非接触机械式自平衡综合监控电主轴系统,包括电主轴及其附件、状态监控和自动平衡三个子系统,如图1所示。电主轴附件为主轴提供支撑、实现冷却和保证润滑。通过状态监控子系统实现电主轴状态预警和调控;通过自动平衡子系统对电主轴实时不平衡进行在线不停机自动校正。

2 自平衡电主轴系统结构设计

2.1 电主轴及附件设计

电主轴安装方式影响主轴运行状态。为保证支撑刚度,系统在试验台面上开设两个放置槽,螺栓穿过主轴外部壳体上留有的安装孔及调整板上的安装孔将主轴和调整板连接,再用螺栓连接将其与放置于放置槽内的带螺纹的滑块连接,从而将电主轴固定在试验台上,如图2所示。

润滑和冷却是保证高速电主轴平稳运行的重要条件。为保证润滑效果,电主轴系统采用油雾润滑。又因螺杆式空压机采用气罐分离,减少了开机次数,能更好地起到稳压作用,故利用螺杆式空气压缩机将空气压缩,再经冷干机过滤、冷却和干燥后,令其使润滑油成油雾状对电主轴进行油雾润滑;为更好地对高速电主轴进行冷却,系统采用循环水冷的方式。

2.2 平衡单元设计

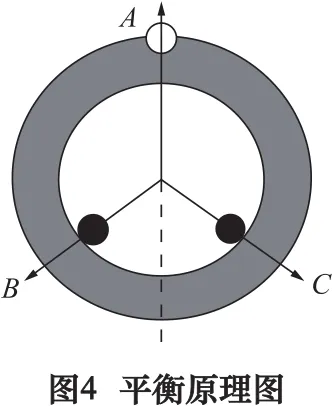

平衡单元是整个电主轴系统的核心部件,必须能够精确地反馈系统振动情况,并根据振动及时准确地抵消不平衡。因此,本文设计了自动平衡子系统。自动平衡子系统包括振动加速度和鉴相传感器、非接触机械式自动平衡头及其控制器,如图3所示。非接触平衡头包括平衡执行器和信号发射器,平衡执行器采用非接触机械式结构,信号发射器则须保证平衡执行器与其之间的间隙不超过3 mm。平衡原理是控制机对加速度传感器和鉴相传感器监测到的振动和相位信号进行分析后,通过发射器控制平衡执行器中的电机驱动偏心齿轮盘转动,两个齿轮盘的合矢量即能够抵消外界不平衡,从而达到平衡状态。如图4所示,外界不平衡矢量A恰好能被两偏心齿盘分别产生的不平衡矢量B和C的合矢量抵消时,即达到平衡。

2.3 振动检测及控制单元设计

振动检测及控制单元是监测电主轴运行状况、及时进行预警和调控的重要环节。本系统设置了状态监控子系统,包括各路传感器、外置式监控仪和电控柜,如图5所示。系统采用包括加速度、速度、转速、位移、温度及声发射传感器在内的16路传感器来监测电主轴整体运行状态,所有传感器信号都经过信号集成变送单元将其一分为二,一路通过外置式监控仪接入上位机,一路接入电控柜。上位机装有电主轴运行状态监测软件,可对输入的传感器信号和频谱分析结果进行显示、绘制轴心轨迹,方便观察各传感器的信号,并进行数据存储。电控柜的主要功能是电主轴调速以及根据监测结果进行自动报警及主动降速以保护主轴安全。电控柜界面通过触控屏幕按键控停系统所有配套机器,并在传感器监测信号超过预设报警值时,自动进行报警;如信号继续增大并超过预设停机值时,电控柜通过PLC实现主动降速,以保护电主轴的电动机及轴承。

2.4 其他附件设计

(1)润滑油循环使用部件

本系统设计了润滑油循环使用部件,包括油雾分离器和真空发生器。将电主轴前端的排油管道接入油雾分离器,将空气和油进行分离,分离出的油可再次循环使用,分离出的空气利用管道接入真空发生器,使废弃空气通过真空发生器的气压调节排出到试验室外,节能又环保。

(2)排线装置

为方便安装油雾分离器等小型试验装置,也能更好地整理和固定试验系统各进出线路,在试验台前端设计了排线装置。

(3)防护罩

为在一定程度上降低意外事故的伤害,防止灰尘和切屑,对非接触式平衡头系统采用刚性材料制成的防护罩,安全又方便。

3 自平衡电主轴系统试验验证

3.1 试验平台构建

为验证电主轴系统的在线自平衡功能的有效性,建立了如图6所示自平衡电主轴系统试验平台。所选电主轴为磨削电主轴,型号为170MD12Y16,主轴电动机具体参数如表1所示。加速度传感器选用ICP加速度传感器,型号为 LW187483,灵敏度为 0.103 V/g。电主轴右端轴段通过适配器安装非接触式自动平衡子系统,适配器也可用作不平衡模拟盘。

表1 电主轴电动机主要参数

3.2 试验原理

根据振动理论,转子不平衡引起的振动属于强迫振动,如图7所示,在竖直方向上的振动微分方程可表示为:

式中:M为转子质量;m为转子偏心质量;e为偏心距;C为阻尼;K为刚度;x为竖直方向振动位移;ω为转子角速度。由式(1)可知,不平衡me和转速ω是不平衡振动的主要影响因素,如图7所示。因此,电主轴在线主动平衡试验针对不平衡量和转速两个因素开展。

3.3 自平衡实验

试验在以下3种情况下进行:(1)在配重盘0°位置加1个重量为5.38 g的螺钉;(2)在配重盘0°和90°分别加1个重量为 5.38 g 的螺钉;(3)在配重盘 0°、90°和 180°的位置分别加一个重量为5.38 g的螺钉。分别测试3种不平衡下,转速在 1 800、2 400、3 000、3 600、4 200、4 800 r/min时的平衡信息。

设置电主轴转速,待稳定后,测量平衡前系统振动量;将平衡目标值设为0.1μm,按下平衡键,待系统稳定后,测量平衡后系统振动量;平衡效果、振动降低量、降低率和平衡后的振动结果如图8所示。可以看出:(1)系统振动量明显降低,不平衡问题得到解决;(2)振动降低量和降低率在首次低速平衡时较大,高速时很小;(3)平衡后振动量达到设置精度,甚至更高精度。但平衡后振动量不同,是受系统稳定性的影响。

试验结果证明所设计的自平衡电主轴试验系统是可行、有效的,其自动平衡子系统能够实时检测、分析系统振动,并实现宽调速范围内不同平衡量下的快速平衡调节。

4 结语

(1)针对电主轴不平衡问题,设计了一种非接触机械式自平衡电主轴系统,实现了实时监控、预警和自平衡功能。

(2)对电主轴及其附件、状态监控和自动平衡3个子系统进行了详细介绍,特别是状态监控和自动平衡子系统的实现,同时介绍了特定功能附件。

(3)建立了试验台,进行了不同转速不同不平衡量下的自平衡实验,获得了不同转速下振动降低量、平衡后振动量和振动降低率。结果表明:在转速1 800~4 800 r/min,系统能够实现振动量降至0.1μm的高精度自平衡,证明系统是可行、有效的。