轴芯冷却对电主轴热-机械特性影响的实验研究

2022-09-19郝曼

郝曼

(陕西省产品质量监督检验研究院,陕西西安 710048)

0 前言

电主轴是数控机床的关键功能部件和主要内热源。在高速高精度加工条件下,电主轴的电机和轴承产生大量热,是导致机床热误差的主要因素。目前采用电机定子冷却水套、轴承油-气润滑2种冷却方式进行冷却,虽然可以带走轴承和电机部分发热量,但对于占电机发热量近1/3的转子铁损发热却没有进行有效冷却,导致转子部分热量传到轴芯和轴承,引起各部件温度分布不均,在系统内产生热应力和热变形。此外,轴承冷却液在高速旋转主轴的离心力作用下,难以均匀分布到轴承内外圈及滚动体,导致轴承温度升高,预紧力变大,轴承摩擦发热加剧,进而影响轴承动力学性能和电主轴系统机械特性,最终导致严重热误差甚至主轴失效。因此,控制电主轴的温升,减小其热变形,已经成为高速机床发展过程中亟待解决的关键问题。

为进一步减小电主轴的热变形,研究人员提出了电主轴轴芯冷却这一技术概念,通过将冷却介质引入轴芯内部的冷却方式,实现对转子和轴承的高效冷却。瑞士Fisher公司设计了一种带有轴芯冷却结构的电主轴,通过外部系统向轴芯通入冷却液,显著地改善了轴芯热积聚问题。本文作者提出一种转子冷却结构及系统,如图1所示。沿转轴轴线加工圆孔冷却通道,通道出口和入口分别位于转轴的前、后端面,采用螺纹连接旋转接头导入冷却油。通过控制冷却油的温度和流量来调节换热量。

图1 轴芯冷却结构及系统示意

现有对电主轴冷却特别是轴芯冷却技术的研究,多集中于轴芯冷却对电主轴系统热特性影响的分析。但采取轴芯冷却,在改善轴芯热积聚问题的同时,往往也会影响电主轴的机械特性。如何在开发电主轴先进冷却技术的同时,保证电主轴高速运转时的动静刚度,是发展高速电主轴冷却技术的关键,但目前国内外很少有涉及此问题的研究。本文作者以具有轴芯冷却结构的150SD电主轴为研究对象,研究轴芯冷却电主轴的热-机械特性。

1 轴芯冷却对电主轴热-机械特性影响的机制分析

轴芯冷却对电主轴热-机械特性影响机制如图2所示。电主轴内部热源主要是电机定子、转子和轴承。常规电主轴采用螺旋冷却套对定子进行冷却,而转子和轴承无冷却。在高速、长时间加工状态下,电主轴系统内部温升不均匀导致轴承座、轴芯、轴承内外圈及滚动体发生热变形,同时轴承内圈发生离心膨胀变形。热效应和离心效应共同作用,减小了轴承内部间隙,一方面产生了热诱导预紧力,增大了轴承滚动体与内外圈之间的接触载荷,导致轴承滚动体与内外圈之间的接触刚度增大,进而增大了轴承径向支撑刚度,在主轴离心、陀螺效应的共同作用下,最终影响电主轴系统机械特性。另一方面,轴承内部间隙减小,加剧了滚动体与内外圈之间的接触摩擦力矩,其发热量增大,进一步导致系统温度升高,影响电主轴系统热特性。而当进行轴芯冷却时,减小了系统内部温升和各部件热变形,改变了轴承内部间隙,最终影响电主轴热特性和机械特性。

图2 耦合机制

2 实验系统及设备

2.1 热特性测试

实验平台由电主轴调速系统、冷却系统、负载系统和数据采集系统组成,如图3所示。详细的传感器布置及实验步骤和工况见文献[8]。

图3 实验平台系统图

2.2 静刚度测试

电主轴工作时主要承受径向力作用,文中测试电主轴轴端在受到径向力时抵抗变形的能力,数值上等于力除以在力的方向上的位移。实验装置包括:磁吸式千分表、径向力加载装置(带力传感器)、力数据采集仪、电主轴,如图4所示。千分表的量程为1 mm,精度为1 μm。径向力加载装置规格为10 kN。力数据采集仪示值分辨率小于10 N。

图4 电主轴静刚度测试台

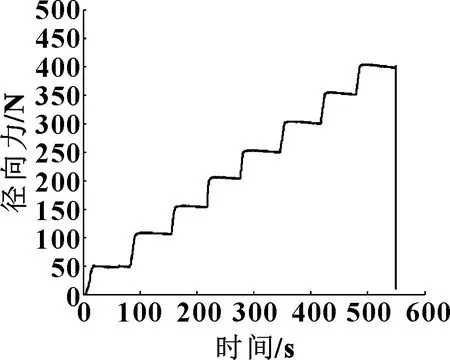

将被测电主轴固定于实验台上,利用夹紧装置以及螺栓等将它夹紧。根据外圆磨床精度的测试标准,电主轴伸出端的最大径向相对位移量不超过1~2 μm;径向位移的测点位于电主轴轴芯伸出端的正上方,径向力施加点位于电主轴轴芯伸出端的正下方;当轴端径向位移量达到最大允许值时,立即停止施加径向力。径向力加载装置沿主轴径向向上施加力,千分表在另一侧测量主轴径向位移。径向力加载采用液压缸式千斤顶,顶端带有力传感器,实时测量所施加力的大小。采用千分表测量电主轴轴芯伸出端的径向位移。在进行电主轴静刚度测量之前,利用磁力底座将千分表固定在工作台上,保证其稳定性。以电主轴轴端径向相对位移量2 μm为最大允许值,采取逐步加载的方式,载荷递增量为50 N,每次加载完后保持1 min,记录轴端径向位移,重复测量3次求平均值。径向力加载过程如图5所示,当径向力为350 N时,径向位移量为2.1 μm,进一步加载至400 N,停止加载。

图5 径向力加载过程

2.3 动态响应测试

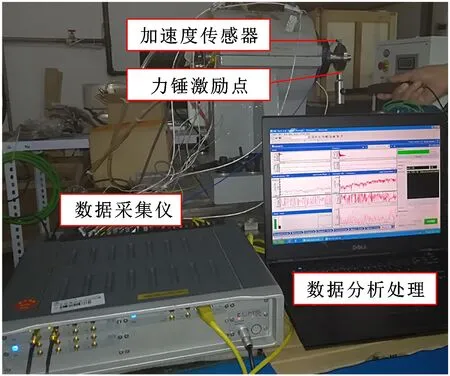

电主轴伸出端动态响应测试系统如图6所示,采用非固定式激励系统激振装置力锤,在电主轴轴端施加径向激励,利用单向加速度传感器测量激励点附近的振动响应,将加速度传感器采集到的信号与力锤上的力传感器采集到的信号一同传给多通道数据采集仪进行处理,进而将数据传输到PC机,根据激励、响应信号,使用数据分析处理软件计算出主轴端部的频率响应函数。力锤(含力传感器)PCB 086C03灵敏度为2.25 mV/N,单向加速度传感器PCB 333A32灵敏度为101.3 mV/,16通道数据采集系统为LMS SCADAS305。实验过程中,将单向加速度传感器用石蜡贴在电主轴伸出端正上方,在加速度传感器相对位置,用力锤垂直向上敲击电主轴伸出端,重复几次,当测得的频响曲线基本不变时停止。

图6 电主轴轴端动态响应测试系统

3 实验结果及讨论

3.1 轴芯冷却对电主轴热特性的影响

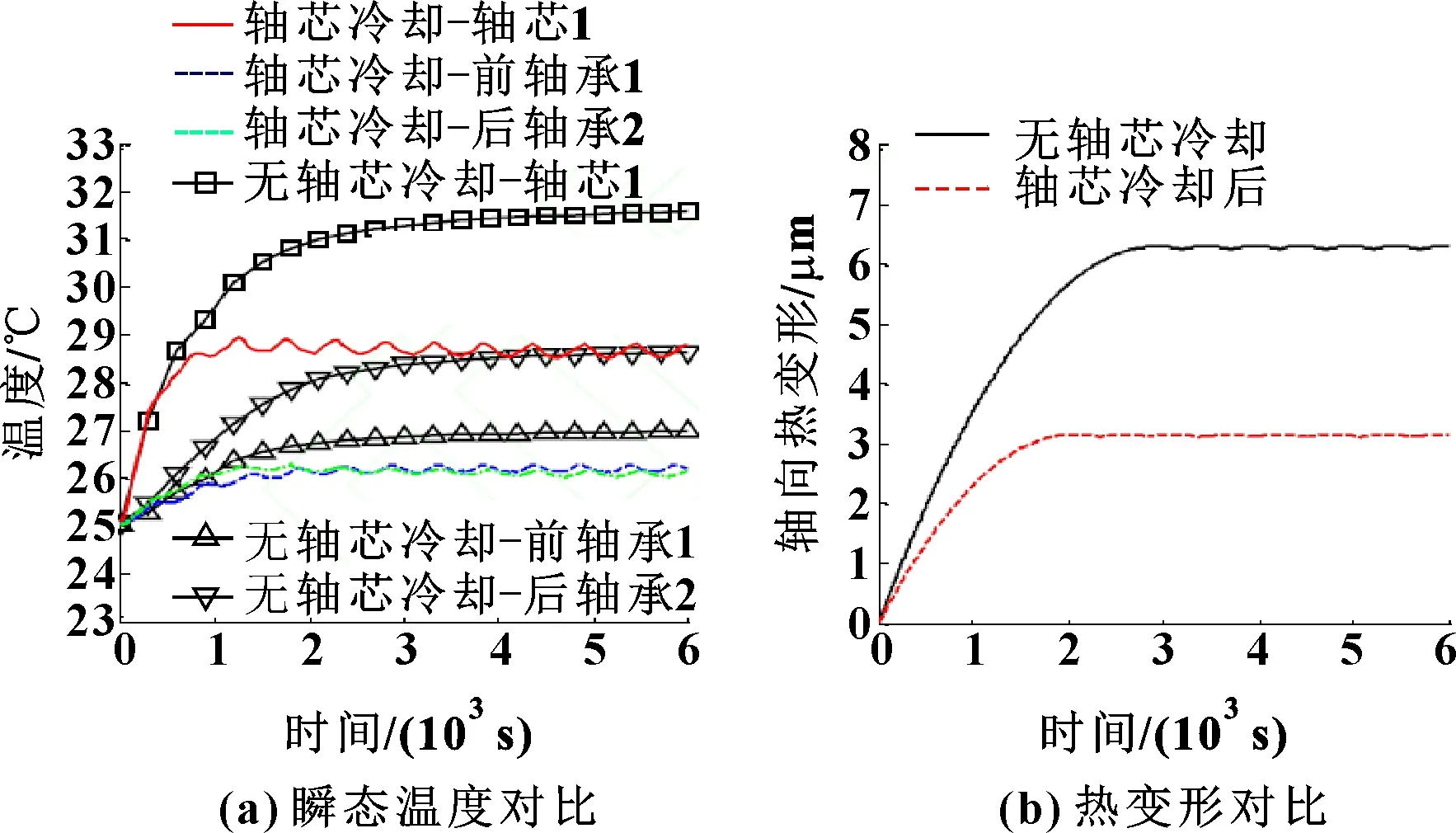

转速为1 500 r/min,负载转矩为0.8 N·m,轴芯冷却油流量为2.5 L/min,与相同工况下无轴芯冷却时电主轴热特性实验数据进行对比,结果如图7所示。可见:在轴芯冷却油的高效、直接冷却下,电主轴稳态时轴向热变形由6 μm减小为3 μm;无轴芯冷却时,电主轴系统热平衡时间约为3 000 s。轴芯冷却系统对电主轴内部进行强制对流换热,系统热平衡时间减少至1 000 s,减少了66.7%;同时各测点温升也有不同程度的减小,轴芯测点温升减小了约2.5 ℃;前轴承1测点和后轴承2测点温升减小了约2、1 ℃。轴芯冷却可以有效地减小系统各关键部件的温升,极大地改善了电主轴系统内部的热环境。

图7 电主轴热特性对比

3.2 轴芯冷却对电主轴机械特性的影响

(1)静刚度

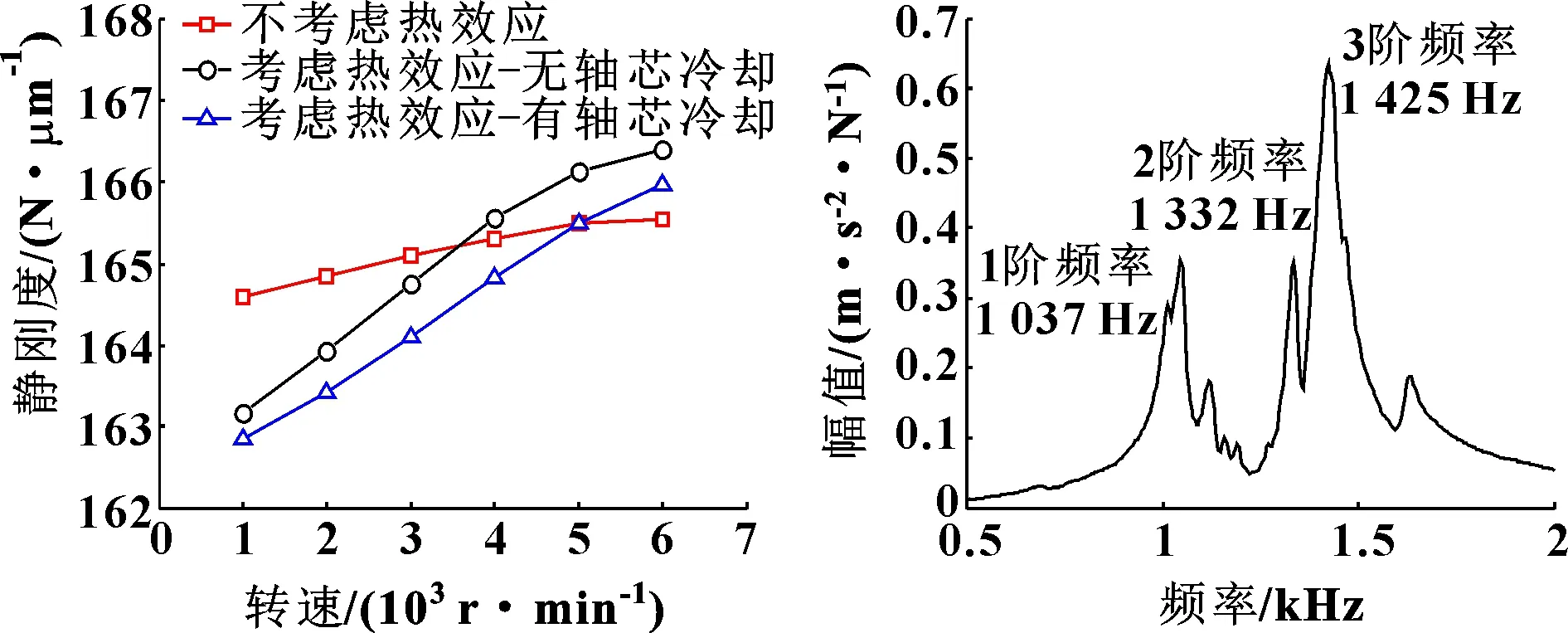

在转速1 000~6 000 r/min的工况下,无轴芯冷却和有轴芯冷却对电主轴轴端静刚度的影响规律如图8所示。

由图8可知,随着转速升高,电主轴系统静刚度增大,在转速为5 000 r/min以后,增长趋势减缓。影响系统静刚度的关键因素是轴承径向刚度,不考虑热效应时,轴承径向刚度主要受离心效应的影响,变化量很小。无轴芯冷却时,随着转速增加,在热效应和离心效应的综合影响下,内、外圈接触力均增加,且由于滚动体离心力效应,外圈接触力大于内圈,内圈接触角大于外圈,导致轴承轴向刚度和径向刚度均增大,从而增大了系统刚度,使系统静刚度随转速的增加由163.2 N/μm增加到166.4 N/μm。有轴芯冷却时,降低了轴芯温升,从而减小了轴芯轴向及径向热变形,同时对轴承进行冷却,减小了轴承各部分热膨胀变形,导致前、后轴承径向刚度降低,从而降低了系统静刚度。与无轴芯冷却相比,在转速为4 000 r/min时,轴芯冷却使系统静刚度降低最多,为0.72 N/μm。

图8 不同转速下电主轴系统静刚度变化 图9 电主轴轴端频率响应函数

(2)固有频率

实验测得电主轴伸出端频率响应函数的1阶、2阶、3阶固有频率分别为1 037、1 332、1 425 Hz,如图9所示。

在转速为1 000~6 000 r/min工况下,无轴芯冷却和有轴芯冷却对电主轴系统1阶、2阶固有频率的影响规律如图10所示。无轴芯冷却时,系统1阶固有频率随转速增加,由957.4 Hz增加到969.3 Hz,系统2阶固有频率由1 292.3 Hz增加到1 323.9 Hz;与无轴芯冷却相比,在转速为6 000 r/min时,轴芯冷却使系统1阶、2阶固有频率降幅最大,分别降低了9.1、46.1 Hz。

图10 电主轴系统固有频率变化

4 结论

经分析可知,轴芯冷却降低了系统内部温升,减小了轴芯前端轴向热变形;同时减小了轴承滚动体与内外圈之间的接触摩擦力,有利于提高轴承使用寿命。轴芯冷却降低了电主轴系统静刚度和固有频率。在1 000~6 000 r/min转速范围内,轴芯冷却减小了系统静刚度,在转速为4 000 r/min时,系统静刚度降幅最大,与无轴芯冷却相比降低了0.72 N/μm;轴芯冷却减小了不同转速下的系统1、2阶固有频率,在转速为6 000 r/min时,系统1、2阶固有频率降幅最大,分别降低了9.1、46.1 Hz。

系统刚度降低或不足时,在切削力及其他力的作用下,电主轴将产生较大的变形,不仅影响工件的加工质量,还会增加轴承动载荷,降低其精度和寿命,进一步影响加工精度。因此有必要在设计阶段对轴芯冷却电主轴从轴单元悬伸量、跨距、几何尺寸、材料等方面进行综合优化设计,识别和确定系统振型和固有频率,提高系统机械特性。