基于Plant Simulation的柴油机缸体生产线仿真与配置优化∗∗

2019-02-27杜春刚

陈 杰 张 松 杜春刚 丁 泽

(①山东大学机械工程学院高效洁净机械制造教育部重点实验室,山东济南250061;②潍柴动力股份有限公司,山东潍坊261061)

自动化生产线能显著提高生产效率,改善劳动条件,其产品质量稳定可靠,在大批量生产条件下降低了产品的成本。但是,随着市场需求的多样化和个性化,现代制造企业的生产线变得越来越复杂,为了满足市场需求,需不断优化改进生产线,以提高生产线的生产率。

消除生产线的瓶颈[1-2]、配置缓冲区[3]、合理的工艺规划[4]和生产调度[5]是提高生产线生产率的有效方法。此外,对于一条物料配送不合理的生产线,可以采用优化设备布局或物流配送路径的方式来降低物料配送成本[6-7],或者利用射频识别(radio frequency identification,RFID)技术,确保物料的动态及时配送[8]。同时,随着数字化制造技术的发展,生产线仿真技术被广泛地应用于生产线优化[9],它是以计算机支持的仿真技术为前提,对生产线的各个元素和生产过程进行整体建模[10],在虚拟环境中创建某个完整的制造流程并对其进行生产配置优化,设备布局优化等[11]。然而,在进行生产线优化时,若生产线中机床数量较多,缓冲区空间浮动较大,生产产品种类较多,则优化问题的解空间呈指数倍增大,出现组合爆炸现象[12],使求解变得非常困难。遗传算法解决这类组合优化问题是比较成熟的[13-14],利用遗传算法和生产过程仿真相结合的方式,通过仿真评价遗传进化中的每一个体,降低了求解的难度。需要指出的是,目前生产线的研究和方法大都集中于柔性生产线,而适用于大批量生产的单一产品刚性生产线的优化研究则较少。

本文针对某柴油机缸体刚性生产线设备利用率低,生产效率低的问题,以Plant Simulation软件作为仿真平台,构建了生产线的仿真模型。借助遗传算法,对各个缓冲区容量进行优化配置。在此基础上联系生产线运行状况,通过只为两道瓶颈工序配置缓冲区并安排机床定期集中清理缓冲区积压工件,提高了设备的平均利用率和生产线的生产率。

1 生产线仿真模型

1.1 柴油机缸体生产线运行分析

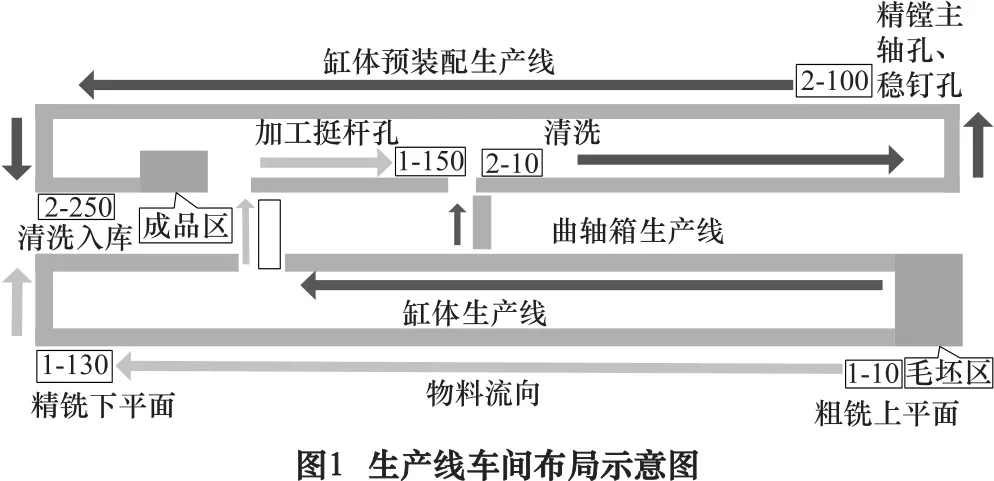

如图1所示,现有某型号柴油机缸体刚性生产线,生产线所在车间长约187.5 m,宽度约为90 m。缸体、曲轴箱的毛坯分别在毛坯区由行车搬运上线,在各自的生产线进行第一阶段加工,加工完毕后同时进入缸体预装配生产线,进行第二阶段的加工。根据该柴油机缸体的加工工艺,为区分方便,将该生产线划分为三部分,即缸体生产线(缸体的第一阶段加工)、曲轴箱生产线(曲轴箱的第一阶段加工)和缸体预装配生产线(缸体、曲轴箱第二阶段加工)。

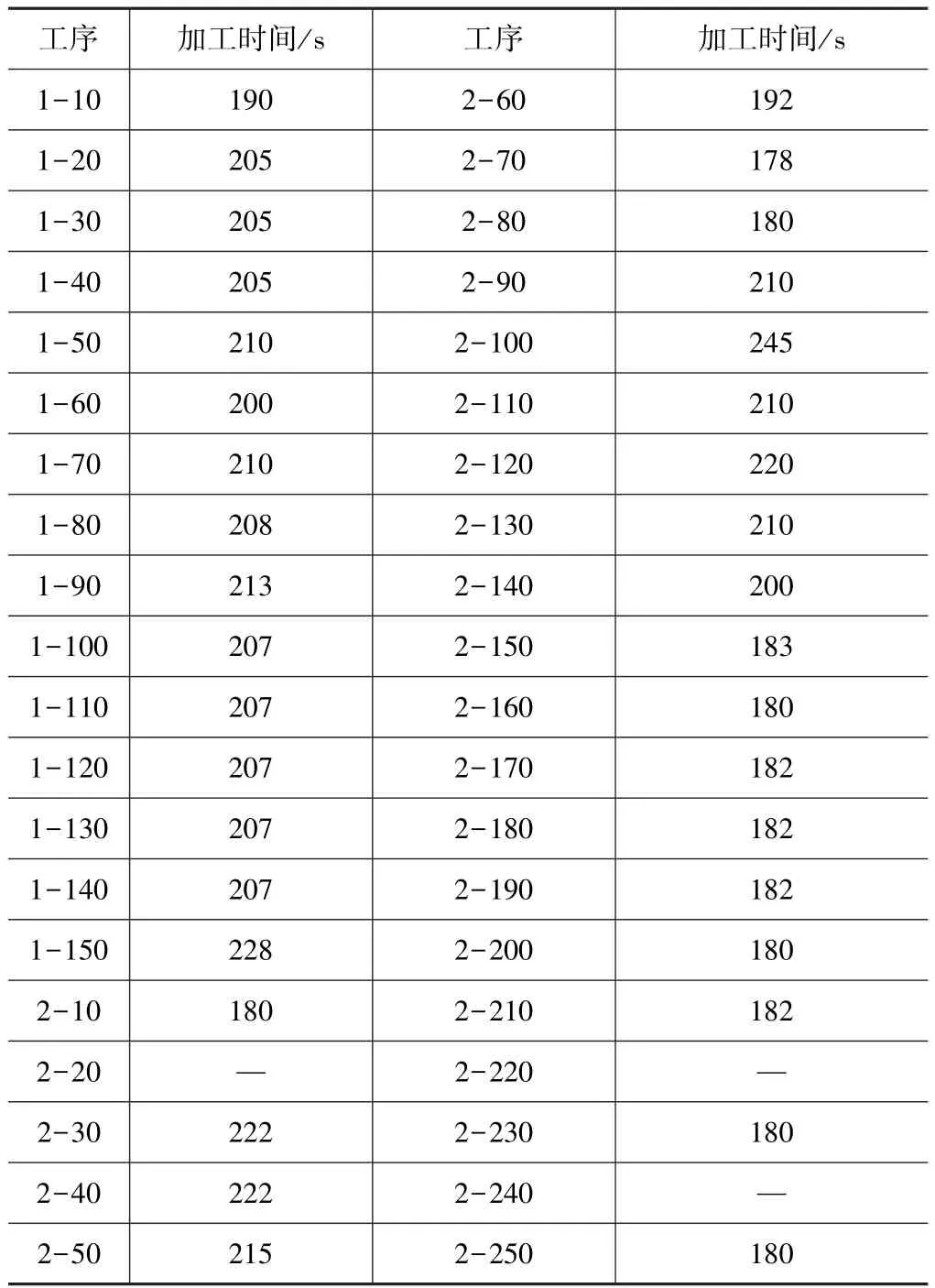

本文重点在于研究缸体的加工优化,故曲轴箱生产线部分做简化处理。缸体加工总计经过40余道工序,72台机床。生产过程中,生产线单件流时间(工件自上线开始加工到加工完毕下线的时间)约为16 h,线上在制品数为231件,且会在1-150工序和2-100工序产生堵塞,生产线的生产率为117件/班(一班为8 h)。缸体生产线和缸体预装配生产线各工序的加工时间如表1所示。

表1 柴油发动机缸体各工序平均加工时间

1.2 仿真模型的建立

该生产线是典型的单方向生产流水线,根据现场调研的工序流程(表1),建立如图2所示的生产线模型。模型包含缸体毛坯自行车吊运上线加工到加工清洗完毕下线进入存储区的生产过程。为了反映生产线的运行状况,在工件的毛坯区设置了行车搬运模块,使模型更加直观,也便于对模型的精确控制。此外,在缸体和曲轴箱的第二加工阶段,为保证一些通孔的精度,二者必须同时上线进行预装配,在预装配后作为一件工件进行下一步的加工,所以利用SimTalk编程语言在模型中加入了判断机制,可以根据物料的不同划分路径并完成预装配。模型构建完成后运行仿真模型,其运行状态与生产线实际对比如表2所示。由表2可得,仿真模型能够较准确地反映出生产线的运行情况,利用该模型进行仿真优化的结果具有指导意义。

表2 仿真模型与实际生产线的对比

2 基于遗传算法的缓冲区配置

遗传算法(genetic algorithm,GA)是从代表问题潜在解集的一个种群开始,按照适者生存和优胜劣汰的原理,在每一代根据个体适应度的大小选择个体,并借助于自然遗传学的遗传算子进行交叉和变异,产生出代表新的解集的种群。这个过程将导致种群像自然进化一样后生代种群比前代更加适应环境,末代种群中的最优个体即可作为问题的近似最优解。

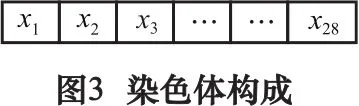

为各道工序配置缓冲区,以提高生产线的机床利用率,但考虑到某些工序如2-20(上线组装)并不需要专门的机床加工而只是由人工辅助操作,完成时间短,没必要配置缓冲区,去除这些工序后,共设置28个缓冲区。若每个缓冲区容量上限100下限为1,试验每种可能的缓冲区容量配置组合方式需要试验10028次,显然这种“穷举法”是行不通的。通过模拟自然进化过程搜索最优解,将遗传算法与仿真过程中的数据相结合,可以方便快捷地求解这种组合优化问题。以下为遗传算法优化的几个关键步骤。

2.1 初始化种群

由于共配置28个缓冲区,所以每个染色体拥有28个基因,基因利用二进制编码进行表示。将28个基因依次排序构成一条染色体(图3),该染色体即为优化问题的一个可能解。在优化问题的解空间里,随机抽若干染色体,作为一个初始种群。

2.2 适应度函数

对生产线进行缓冲区优化配置,应力求以最小的缓冲区配置总量得到最大的优化效果。综合考虑机床和缓冲区利用率、缓冲区总量3个因素,构造适应度函数:

其中:Pi为第 i台机床的利用率,i= 1,2,…,72;Cj为第j处缓冲区的容量,j=1,2,…,28;Qj为第 j处缓冲区的空闲率。

该函数由三部分组成,为防止适应度函数被其中的某一项所左右,三部分应具有相同的数量级。然而,运行模型发现,三部分的极差差别较大,不在同一数量级,故分别利用调整系数a、b、c进行调整。

2.3 选择、交叉及变异

在对初始种群进行适应度计算后,采用“轮盘赌”的方式选取父代个体进行交叉。交叉方式采用两点交叉:在轮盘赌选择出来的两个体中随机设置两个交叉点并交换两交叉点之间的基因片段。种群交叉完毕后继续进行变异运算,采用基本位突变的方式改善遗传算法的局部搜索能力并维持种群的多样性,防止出现早熟现象。

2.4 优化结果分析

采用以上方法,对各个缓冲区的容量进行优化,得到图4所示的各个缓冲区的最佳容量配置。优化前后生产线中各台机床利用率对比如图5所示,机床的平均利用率由87.92%提高到90.42%,但班产出量为117件,并没有提高,而且瓶颈工序2-100的下游工序与优化前相比,机床利用率也没有提高。

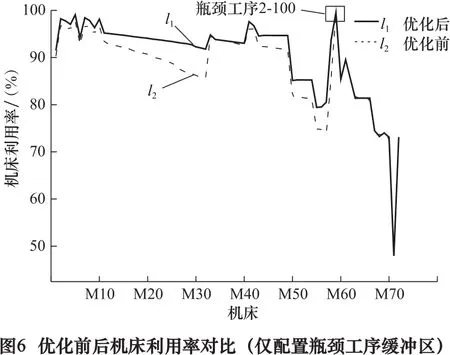

对于一条正在运行使用中的生产线,为每一工序都配置缓冲区是不现实的,而按照优化结果为其配置28个缓冲区也是难以接受的,这会对车间布局产生较大影响,造成工件在车间的大量积压。由图4可以发现优化配置后缓冲区C8、C28的容量明显大于其余缓冲区,而这两个缓冲区是生产线的第一和第二瓶颈工序。说明经过优化后,缓冲区容量会向瓶颈工序处集中。保留C8、C28,取消其他缓冲区后,各台机床利用率对比如图6所示,机床平均利用率90.24%,与之前的平均利率相差不大。说明为瓶颈工序配置缓冲区对生产线各机床平均利用率的提高较大。而生产线班产出量仍为117件,并没有提高。这是因为虽然配置的缓冲区可以容纳非瓶颈工序加工完毕的缸体来等待瓶颈工序的进一步加工,释放了非瓶颈工序的生产能力,但生产线的生产率依然受限于瓶颈工序的生产能力。而且,随着生产的进行,缓冲区会被逐渐填满(图7),生产线重新进入堵塞状态。

3 生产线运行方式的优化

3.1 生产线运行方式的调整

2.2 节的分析表明,对于一条生产节拍不平衡的生产线,大量设置缓冲区是没有意义的:随着生产的进行,产品会在瓶颈节点的缓冲区产生积压,使缓冲区失去作用,故需要定期清理缓冲区积压的工件。本文使用只为瓶颈工序配置缓冲区并定期清理缓冲区工件的方法对生产线进行优化。其生产流程如图8所示:实线箭头表示生产线的正常工作状态,虚线表示将缓冲区内积压的工件运送至其他机床进行该工序加工以清理缓冲区内积压工件。为了避免缓冲区容量过大导致资源浪费,清理周期采用1天(两班)/次,将每天积压工件运送至特定存放区等待安排外部机床集中清理消化。同时,缓冲区内应能储存上游工序每日工作后在瓶颈工序前所积累的工件,减少上游工序的堵塞;也应使下游工序能够同时消化掉缓冲区内的工件,不会产生新的堵塞。

3.2 仿真配置与分析

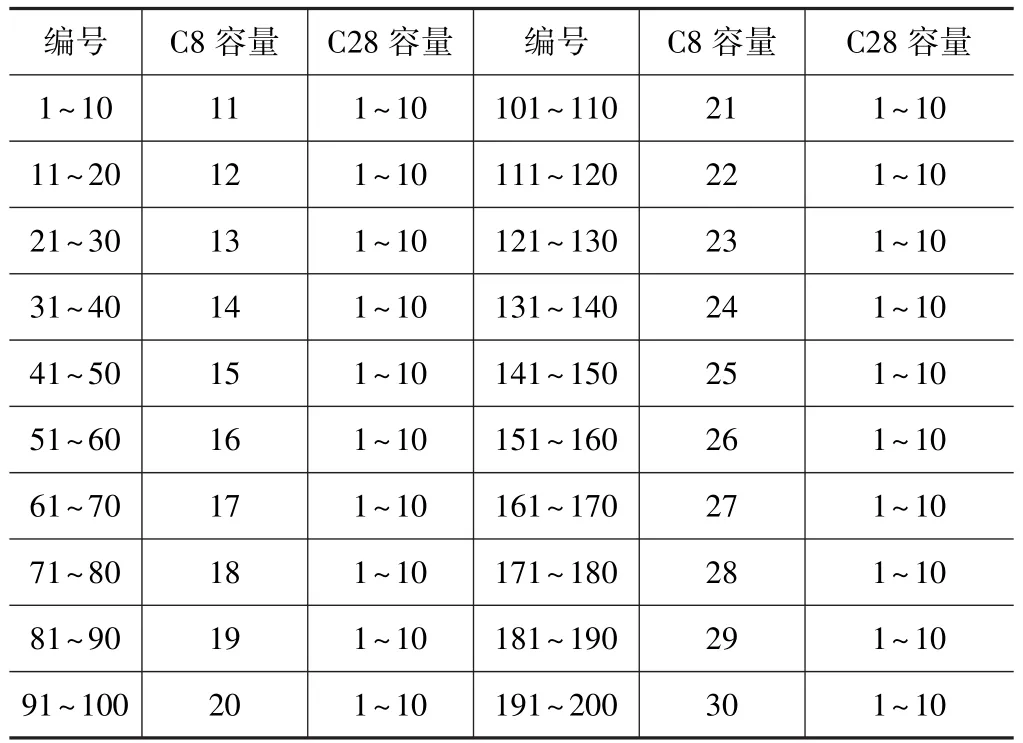

为满足3.1节所提出的缓冲区配置要求,需要对缓冲区C8、C28进行重新配置。由遗传优化结果可知,C8、C28的容量分别为58和51,以此作为参考进行拓展,令C8的容量在1~116间浮动,C28的容量在1~102间浮动。为减少仿真次数,以班产量为依据进行测试,缩小两个缓冲区的容量范围。测试结果表明,C8的容量超过30(C28超过10)的时候,平均班产量便不再变动,说明C8容量超过30后对生产线产出没有提高,过多的容量反而会造成浪费;当C8容量小于11(C28小于1)的时候,班产量提高不明显。所以,C8容量应该在11~30之间,C28容量应该在1~10。根据以上结果,以C8、C28容量作为变量,进行二者的仿真配置优化。仿真参数如表3所示。

表3 容量配置参数

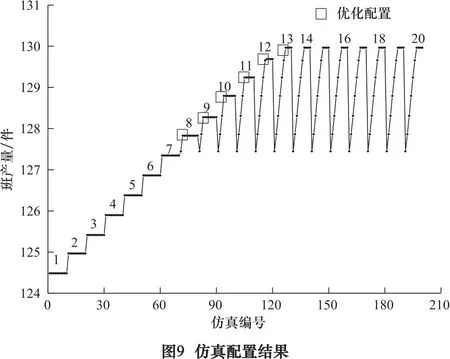

仿真结果如图9所示,随着C8缓冲区容量的增长,生产线平均班产量呈现阶梯状变化,并且阶梯到达第13阶的时候,阶梯高度不再增长。C28容量决定了每一阶的变化,如第13阶,C28容量达到7的时候平均班产量便不再变化。而且,从第8到第13阶,班产量增长仅两件,故 C8,C28 以(18,2)、(19,3)、(20,4)、(21,5)、(22,6)、(23,7)配置都是可行的,可灵活选择不同的配置方式适应不同的优化需求。

考虑到在线下机床加工,工件的装夹时间可能会多于线上的装夹时间,本文采用为1-150工序配置容量为3的缓冲区(C28),为2-100工序配置容量为19的缓冲区(C8)。将每天积压的工件运送至特定存放区后每两周(10个工作日)安排外部机床进行清理消化。对积压工件进行加工所需的时间T为:

T=(19×245+3×228)×10÷3600=14.8 h

这样可以在保留一定时间裕量下为外部机床安排一个工作日(16 h)的时间进行加工。运行仿真模型达到稳定后,发现生产线设备平均利用率从87.92%提高到90.93%,班产量从117件提高到128件。设备利用率与未优化之前整体有了较大的提高(图10),而且瓶颈节点以后的机床利用率也有所提高。

4 结语

利用Plant Simulation软件建立某柴油发动机缸体生产线仿真模型,分析生产线运行过程中存在的问题,对生产线的缓冲区配置进行了优化,确定了缓冲区的最佳配置,为该生产线的优化改进提供了参考。研究结果表明:

(1)通过将遗传算法与仿真配置相结合,可以有效解决缓冲区配置时产生的组合爆炸问题。

(2)采用只为瓶颈工序配置缓冲区,并安排外部机床定期集中清理缓冲区内积压的工件的优化方案,可以使机床的平均利用率和生产线生产率分别提高3.4%和9.4%。