φ19mm高强度螺栓断裂原因分析

2019-02-27孙耀明彭晓华江俊灵张轶梁梁成劲唐武飞

王 鑫,孙耀明,彭晓华,江俊灵,张轶梁,梁成劲,唐武飞,陈 寿

(1.深圳市八六三新材料技术有限责任公司,广东 深圳 518117; 2.深圳市通产丽星股份有限公司,广东 深圳 518117)

螺栓类零件是一种重要标准件,用作连接紧固件,在各领域应用广泛[1-2]。某酒店一台进口的Speed Queen SF250PV高速洗脱机在脱水过程中外笼和轴承座的固定螺栓突然发生断裂。为分析高强度螺栓断裂原因,对高强度螺栓断裂进行检验和分析。

1 理化检验

1.1 宏观检验

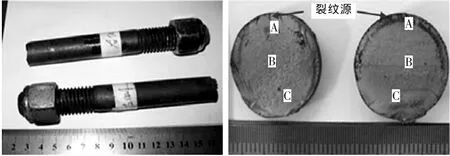

对高强度螺栓进行外观检查,发现螺栓上只有螺杆和螺母,均没有螺栓头,断裂在同一位置,螺栓表面呈现深褐色,断裂螺栓表面局部有铁锈色,断口平齐,断口有明显的贝壳状形貌,断口上显示有裂纹源(A区)、裂纹扩展(B区)及瞬间断裂(C区)三个区域,裂纹源起始于螺栓一侧,从样品断口上观察到靠近螺栓边缘有一带呈半圆分布的锈蚀区域,并且该螺栓瞬间断裂C区域所占整个断口面积较小,见图1。

图1 高强度螺栓宏观图

1.2 金相观察

对高强度螺栓进行金相磨制,在徕卡Leica DMLM光学金相显微镜下观察发现,样品边缘显微组织为回火索氏体,见图2(a);芯部为回火索氏体+贝氏体,见图2(b)。未发现脱碳现象,表面有一层发白的均匀涂层,深度约8 μm,见图2(c)。样品的非金属夹杂物为:A 1.5,B 0,C 2.5e,D 0,Ds 0(备注:A类为硫化物类夹杂,B类为氧化铝类夹杂,C类为硅酸盐类夹杂,D类为球状氧化物类夹杂,DS类为单颗粒球状夹杂(直径≥13 μm,e表示粗系)。

(a)边缘;(b)芯部;(c)表面涂层

1.3 缺陷微观观察及微区成分分析

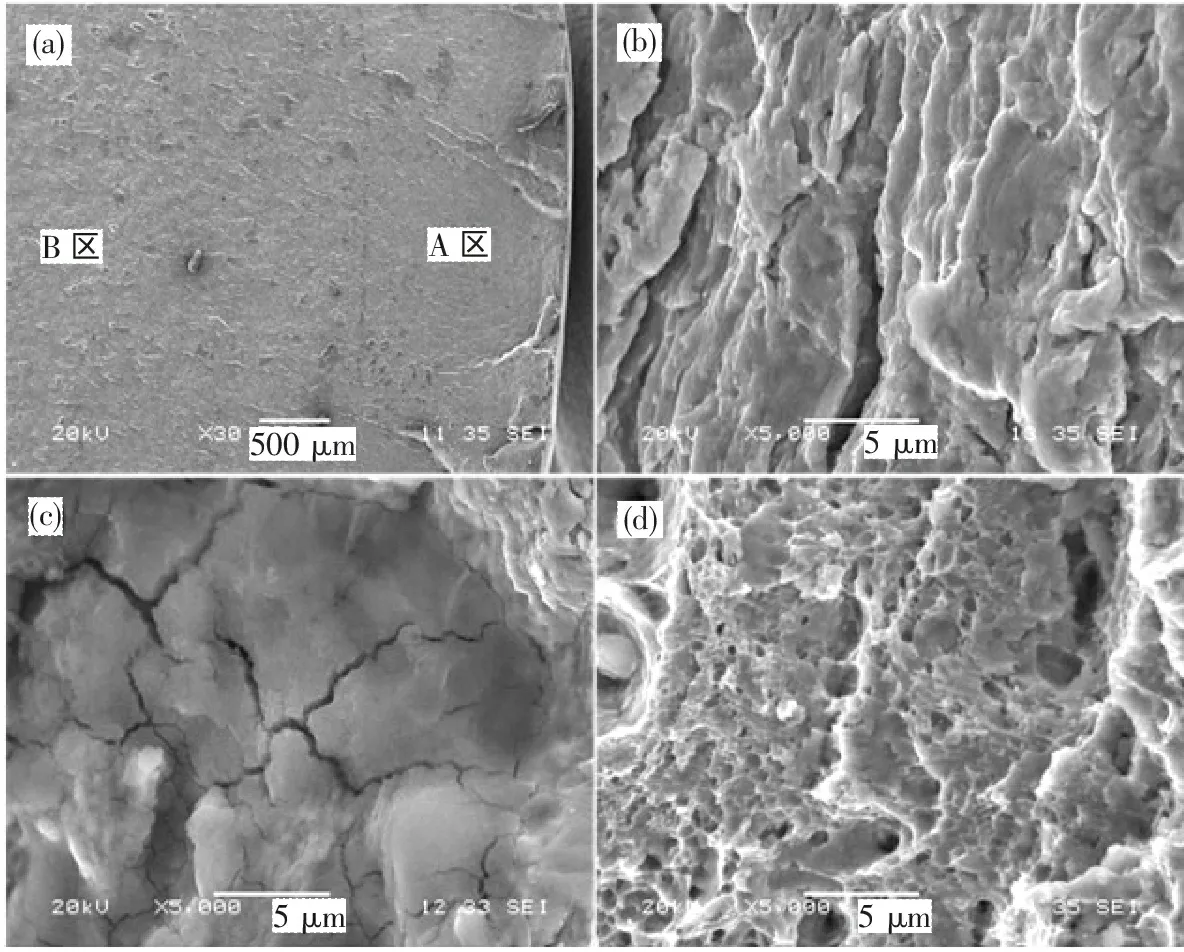

高强度螺栓断口经超声波清洗后,利用日本电子JEOL JSM-6460LV扫描电子显微镜对裂纹区域进行形貌观察和微区成分分析,两个断口观察均发现,裂纹源(A区)起始于螺栓一侧,见图3(a);裂纹源(A区)及裂纹扩展区(B区)微观形貌为疲劳辉纹,并且疲劳辉纹呈现逐渐变宽趋势,裂纹扩展区还发现有泥状花样断口,见图3(b)、3(c);裂纹瞬间断裂区(C区)微观形貌为变形韧窝,见图3(d)[3]。

1.4 化学成分分析

对高强度螺栓进行化学成分分析,结果见表1,结果符合标准GB/T 699—2015 优质碳素结构钢中45钢技术要求。

(a)断口裂纹源及裂纹扩展区;(b)、(c)裂纹扩展区(B区);(d)瞬间断裂区(C区)

表1 高强度螺栓的化学成分(质量分数,%)

2 分析

2.1 化学成分分析

对断裂螺栓进行化学成分分析,结果与GB/T 1231—2006 《钢结构用高强度大六角螺栓、大六角螺母 垫圈技术条件》标准中按性能等级要求8.8S的高强度螺栓材料(45钢)牌号化学成分相符。

2.2 微观特征分析

通过检测断裂螺栓的非金属夹杂物、显微组织、晶粒度及脱碳等。首先发现,该螺栓非金属夹杂物较多,按照GB/T 10561—2005《钢中非金属夹杂物含量的测定标准评级图显微检验》标准评定,变形硅酸盐夹杂物为粗系2.5e级,说明螺栓基材的洁净度较差,影响钢材的连续性;由于非金属夹杂物脆性大,在外加载荷和较大应力集中的作用下,导致夹杂物自身的断裂,形成微裂纹[4-5]。晶粒度为7级,属于正常晶粒。其次,观察显微组织,边缘组织为回火索氏体,芯部为回火索氏体+贝氏体,贝氏体约占20%,说明螺栓基材的淬透性不好,芯部至少有约20%组织在淬火冷却时未转变成马氏体组织,按照GB/T 3098.1—2010《紧固件机械性能、螺栓、螺钉和螺柱材料热处理》要求,高强度螺栓的材料,应有足够的淬透性,以确保紧固件螺纹横截面的芯部在“淬硬”状态,回火前获得约90%的马氏体组织,该产品从显微组织上判断为不合格的高强度螺栓;再次观察螺栓外表面,发现有约8 μm深度的磷化层(按照GB/T 3098.1—2010标准,对12.9级螺栓表面不允许有金相能测出的白色磷化物聚集层,去除磷化物聚集层应在热处理前进行。标准中没有对8.8S高强度螺栓磷化物聚集层具体规定),虽然该螺栓为8.8S等级,但是说明该螺栓存在有白色磷化物聚集层。白色磷化物聚集层经热处理后硬度很高而且很脆弱,在紧固件使用过程中,特别是在循环载荷的条件下,裂缝部位的裂纹会持续扩大并扩大到基体金属,造成紧固件疲劳寿命大大缩短,影响零部件的安全使用[6]。

2.3 断口特征及微区成分分析

起始于螺栓一侧,以腐蚀+疲劳断裂形式向内延伸扩展,瞬间断裂区断口形貌为通过对两个断裂螺栓断口进行宏观观察,断口上明显可观察到贝壳状的裂纹源区,结晶状的瞬间断裂区,为典型的疲劳断口。从断口表面的锈蚀程度观察,判断左侧螺栓先发生断裂。对断裂螺栓断口进行微观观察,断口的裂纹源有疲劳辉纹,裂纹扩展区有疲劳辉纹+泥状花样,螺栓断口上观察到应力腐蚀及疲劳断口的二者特征,证明螺栓断裂为典型的腐蚀疲劳断口[7]。裂纹源变形韧窝。由于螺栓正常使用时有预紧力和工作应力,螺栓头又与洗衣溶液腐蚀介质接触,为螺栓头产生应力腐蚀创造了有利的条件,并且,从泥状花样断口上测得有氧和氯元素,其中氯元素来源于溶液。

3 开裂原因分析

通过对高强度螺栓进行化学、金相检测及断口的宏观、微观分析,认为该酒店使用的高速洗脱机外笼和轴承座的固定螺栓断裂主要是螺栓基材芯部显微组织中含有一定量的贝氏体,降低了零件的强度;强度降低导致螺栓零件在承受外力作用时,过早在应力集中的螺栓头根部产生疲劳裂纹,在交变应力和腐蚀介质的共同作用下,裂纹不断向内腐蚀造成疲劳扩展,当个别螺栓的有效承载截面减小至强度不足引起断裂,剩余螺栓承受载荷加大,加速产生腐蚀疲劳断裂。

4 建议

严格控制高强度螺栓边缘和芯部组织,降低夹杂物。确保回火前获得约90%的马氏体组织,同时在热处理前清除白色磷化物聚集层。