PVA基粘弹性磁性磨具的实验研究及加工参数优化

2019-02-26闫涛李秀红李文辉杨胜强王栋梁

闫涛,李秀红,李文辉,杨胜强,王栋梁

PVA基粘弹性磁性磨具的实验研究及加工参数优化

闫涛1,2,李秀红1,2,李文辉1,2,杨胜强1,2,王栋梁3

(1.太原理工大学 机械工程学院,太原 030024;2.精密加工山西省重点实验室, 太原 030024;3.中国铁路太原局集团有限公司,太原 030000)

检验新研制的PVA基粘弹性磁性磨具的表面光整加工性能,掌握配比参数、加工条件等因素对加工效果的影响规律,并对加工参数进行优化以达到最佳加工效果。以6061铝合金管外圆表面为光整加工实验对象,通过先导实验首先确定出影响加工效果的主要因素及其参数范围,而后基于响应曲面法实验,对主轴转速、两相质量比、磨粒尺寸及加工时长等因素与工件表面粗糙度下降率(%∆)之间的关系进行了探究分析。最后通过对实验结果进行方差分析,建立了PVA基粘弹性磁性磨具加工铝合金管外表面的%∆预测模型,并对影响参数进行了优化设计,得到在最佳实验条件下(加工时间46 min、两相质量比1.45、主轴转速635 r/min、磨粒尺寸65目),工件表面粗糙度下降率为92.5%,最低表面粗糙度为59 nm,显著改善了加工效果。作为一种新型光整加工介质PVA基粘弹性磁性磨具,其具有良好的自适应性及流动性,能达到较好的光整加工效果。影响%∆a的单因素显著性从强到弱依次为:加工时长、主轴转速、磨粒尺寸、两相质量比。交互作用显著的因子为两相质量比+主轴转速、加工时长+主轴转速、两相质量比+磨粒尺寸。在主轴转速、加工时长取高水平,两相质量比取中等水平,磨粒尺寸取低或高水平时,能得到较好的表面加工效果。

磁性磨具;表面完整性;粗糙度预测模型;粘弹性;聚乙烯醇

表面加工作为生产过程中的重要一环,对保障产品使用性能及寿命有重要意义[1]。磁性磨具光整加工是一种通过磁场吸引磁性磨粒形成“柔性磁刷”,进而实现对工件表面进行磨削抛光的新式加工技术,其具有良好的柔性及可控性,既不需要磨锐,也不需要修整[2],可实现对复杂曲面、管壁沟槽等传统方法难以加工部位的抛光[3-6]。

尽管磁性磨具光整加工有着诸多潜在优点,但传统的磁性磨具光整加工想要高效加工一些复杂、微小的表面依然十分困难[7],且加工过程中磨具易飞溅污染环境。当前磨具的制备及工艺优化问题阻碍了磁性磨具光整加工技术的进一步发展[8-9]。

粘弹性磁性磨具的出现在很大程度上解决了上述问题。它是一种半固体磁性加工介质,具有良好的弹性、可塑性和流动性,可实现对具有沟槽、窄缝等复杂形面零部件的光整加工[10-11],很多学者相继对此进行了研究工作。黄虎等[12]探究了磨具加工时的流变机理及材料去除原理。翟洪飞、郭晓东等[13-14]探究了磨具加工过程中加工时间、主轴转速、工作间隙等因素对加工效果的影响。杨小朋等[15]制备了一种以PVA为基体的新型磨具,并对其进行了实验研究。王栋梁等[16]以硅橡胶为基体研发了一种粘弹性磨具,并探究了交联剂等因素与加工效果的关联。Ravi等[17]研发了一种新型粘弹性加工介质,并研究了流变性能对加工效果的影响。Saeid等[18]提出了一种借助涡流辅助进气的磁流变磨料光整新工艺,并通过计算流体动力学进行了模拟分析。李文辉等[19]制备了一种新型磨具,并对其材料去除行为及加工效果进行了进一步研究。

上述新型基体或工艺虽然都能达到较好的加工效果,但在使用时存在很大盲目性,需要大量的实验才能了解其最佳加工参数且准确性不高。为了更好地了解磨具在不同加工条件下的加工效果,掌握各因素作用规律,优化加工参数,指导实际加工需要,本文以PVA基粘弹性磁性磨具为例,通过对实验数据进行方差分析,得到影响%∆的显著因素,并建立了PVA基粘弹性磁性磨具加工铝合金管外圆表面的%∆预测模型。

1 实验条件

实验试件选用外径=38 mm、厚度=2 mm、长度=70 mm的6061铝合金管。加工设备选用自主设计的表面加工实验平台,如图1所示。加工前,将工件固定在卡盘上,通过电机4控制丝杠螺母完成磁极的进给动作,确定加工位置。加工过程中,磨具在磁场吸引下贴附在工件的被加工面上,工件在电机2的带动下做旋转运动。电机1负责控制磁极旋转,振动控制电机3与动凸轮机构实现磁极在水平方向的小幅振动,通过这种复杂的相对运动实现对工件表面的高效光整加工。

图1 表面加工实验平台

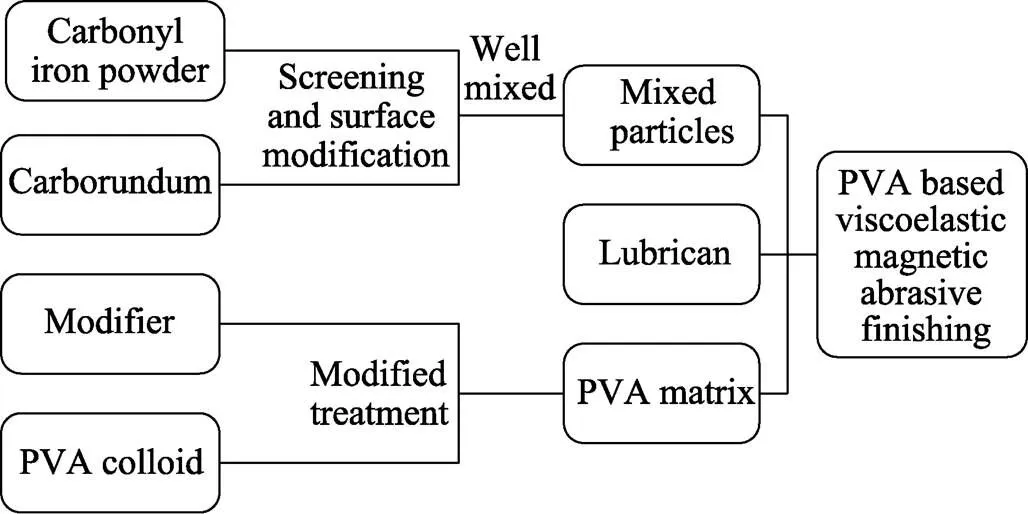

加工介质选用如图2所示的新研制的PVA基粘弹性磁性磨具,其主要成分如表1所示。先使用硅烷偶联剂对铁粉及碳化硅进行表面处理,再混合均匀,以防止颗粒间出现团聚现象,简要制备流程如图3所示。

表1 PVA基粘弹性磁性磨具主要成分

Tab.1 Main components of PVA based viscoelastic, magnetic and abrasive tools

图2 PVA基粘弹性磁性磨具

图3 磨具制备流程

2 实验设计

根据实验研究,确定影响加工效果的主要因素为:主轴转速、磨粒尺寸、加工时长和两相(磁介质相与磨粒相)质量比[15-16]。由初步实验确定因子参数范围如表2所示。根据响应曲面法中的中心复合设计(CCD),以上述因素为响应因子,设计实验方案。

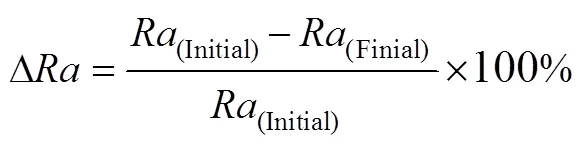

考虑到由于管件的初始表面粗糙度各不相同,难以统一,因此选择表面粗糙度下降率(%∆)作为响应变量。为避免随机误差,测量固定6点加工前后的表面粗糙度%∆后,取平均值作为最终实验结果。%∆按公式(1)计算:

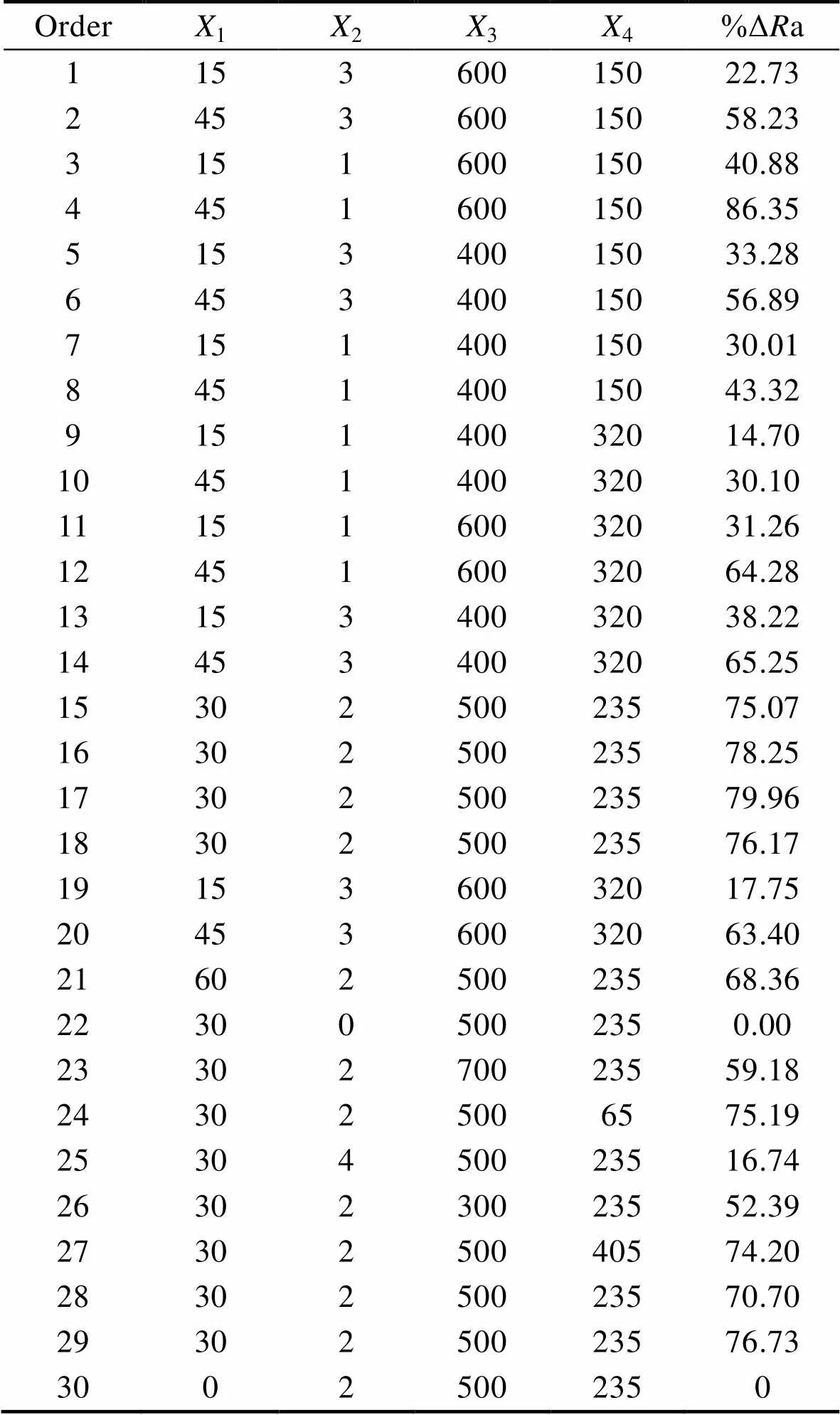

确定各项实验设计参数后,进行全因子实验设计,按照实验设计制备不同的粘弹性磁性磨具,并在相应条件下进行加工实验,实验设计参数及结果如表3所示。

表2 实验设计参数

表3 实验设计参数及结果

Tab.3 Experimental design parameters and results

3 实验结果与讨论

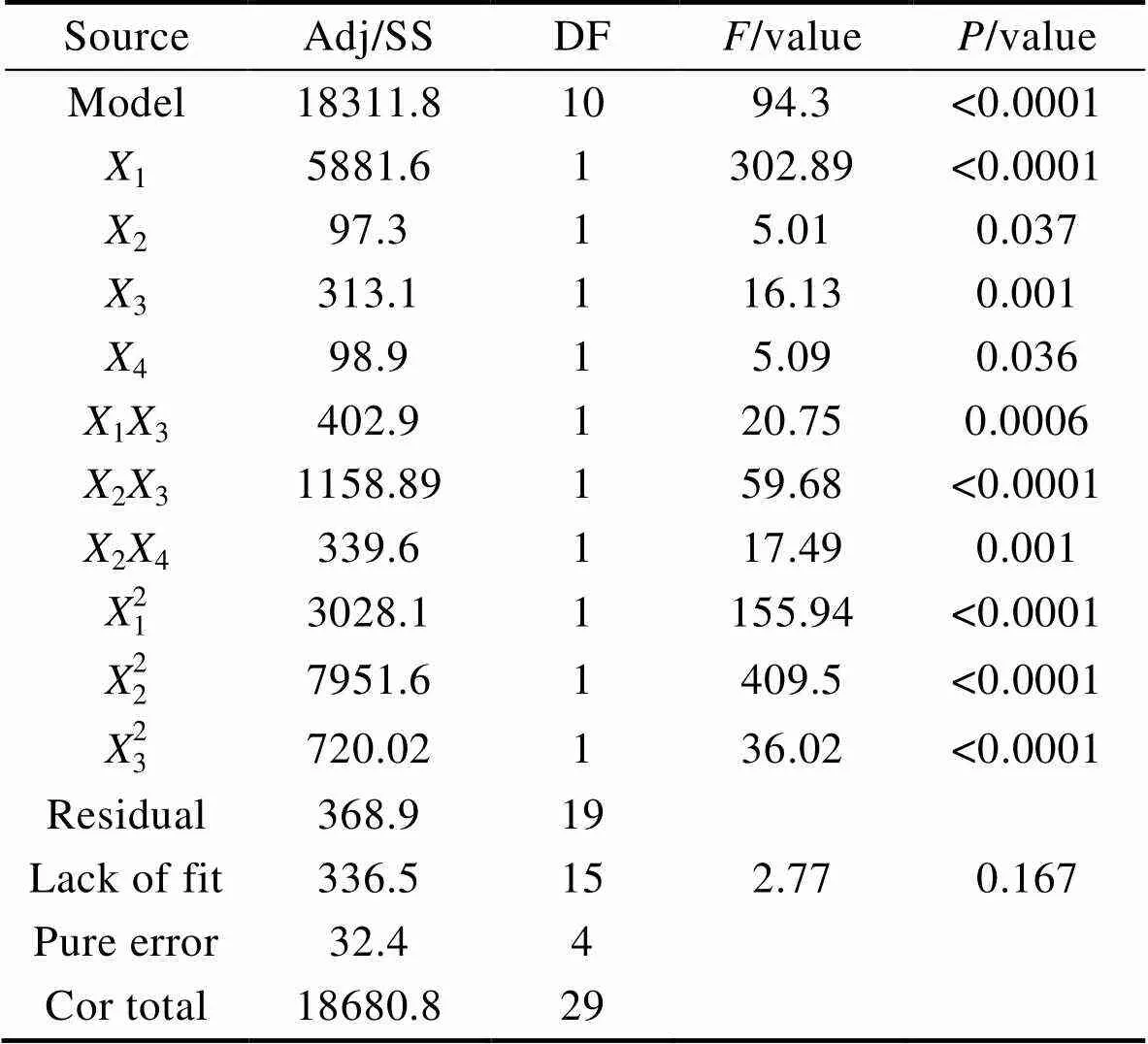

3.1 表面粗糙度预测模型

根据假设检验原理,选定值的显著性水平为0.05,对实验数据进行方差分析,初步分析结果中模型值远小于0.05,失拟项值大于0.05,表明实验设计效果显著,不存在失拟现象,总体模型是有效的。而42、12、14和34四项的值均远大于0.1,为非显著项,予以去除。经过简化修正后,因子显著性及模型可靠性进一步提高,最终分析结果如表4所示。为了更好地了解各因素对%∆的影响,最终确定多变量回归方程为:

其中,1、2、3、4分别代表加工时长(min)、两相质量比、主轴转速(r/min)和磨粒尺寸(目)。

3.2 单因素对加工效果的影响

分析回归方程及表4数据,得到影响%∆的单因素显著性从强到弱依次为:加工时长(1)、两相质量比(3)、磨粒尺寸(4)和主轴转速(2)。图4所示为%∆的主效应图,是由各因子不同水平下的响应均值连接而成的线条。从图4a可看出,在0~30 mn区间内,%∆与加工时长近似成正比关系;30 min后,%∆基本保持不变。这是由于加工初始阶段伴随着工件表面材料的快速去除,工件表面粗糙度值迅速下降,30 min后磨具切削能力几乎饱和,粗糙度下降速度变得较为缓慢。从图4b可看出,随着两相质量比的增加,%∆不断增大,在比值为2时达到最大值,而后随着质量比的增加%∆开始下降。这是因为当两相质量比较小时,磨具所受磁力不足,磨削力偏小。较大时,一方面使磨具粘弹性、流变性变差;另一方面则加大了基体粘结负担,甚至出现磨粒脱落现象,严重影响磨具加工性能。从图4c可看出,%∆随着转速的提高,先是下降而后上升,在转速超过500 r/min后,变化不再明显。研究发现当转速较低时,工件与磨具滑动摩擦明显,切削速度快;速度较大时,磨具相对加工表面产生滚动,切削力下降使得加工效果变差;速度继续增大后,磨具流动性突显出来,自锐性增强,单位时间内更多的磨粒参与到磨削运动中,加工效果得以提升。从图4d可看出,随着磨粒相目数的增大,%∆先是下降,随后近似保持不变,最后增大。实验研究发现,在一定区间内,磨粒目数越小,其切削刃越锋利,因而材料去除速率快,加工效率高。目数较大时,切削精度高,能达到较低的表面粗糙度,加工效果好。

表4 分析结果

Tab.4 Analysis results

图4 %∆Ra主效应图

3.3 交互因素对加工效果的影响

图5所示为%∆的交互作用响应曲面图。由表4可知,13、24、23的值均远小于0.05,说明其交互作用显著,且显著性从强到弱依次为:两相质量比+主轴转速>加工时长+主轴转速>两相质量比+磨粒尺寸。从图5a可看出,在加工时间及工件转速都取高水平值时,%∆能取到最大值。从图5b可知,铁磁相与磨粒相比取中等水平,磨粒相粒径取高水平时,%∆能取到最大值。从图5c可知,当铁磁相与磨粒相质量比取中等水平,工件转速取高水平时,%∆能取到最大值。通过对交互作用的分析,可大致确定最佳加工参数范围,并通过权衡、比较选出经济合理的加工方案。

3.4 模型验证及工艺参数优化

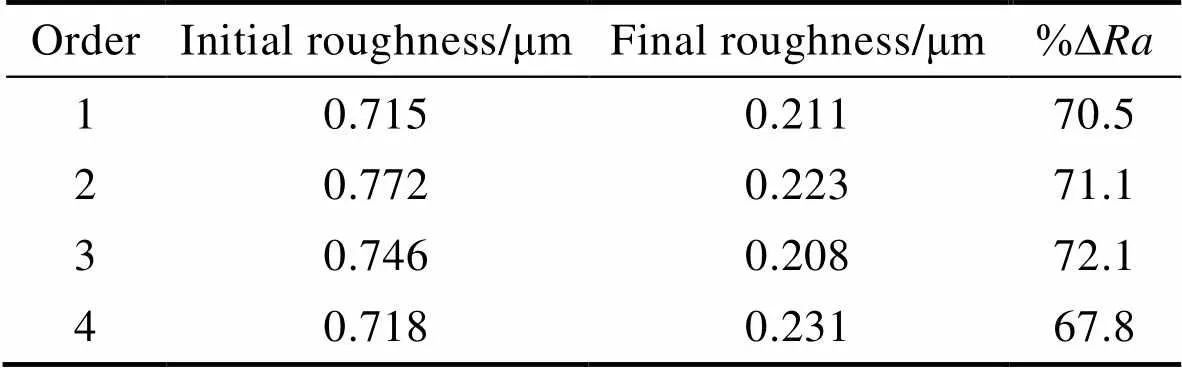

随机选定一组实验加工条件:加工时长为35 min,两相质量比为2,主轴转速为400 r/min,磨粒尺寸为150目。通过公式(2)得到表面粗糙度下降率的预测值为71.60%。进行四组检验实验,得到实验数据如表5所示,计算得预测准确率均在94.6%以上,验证了预测模型的准确率及可信度。

表5 随机实验数据

Tab.5 Random experimental data

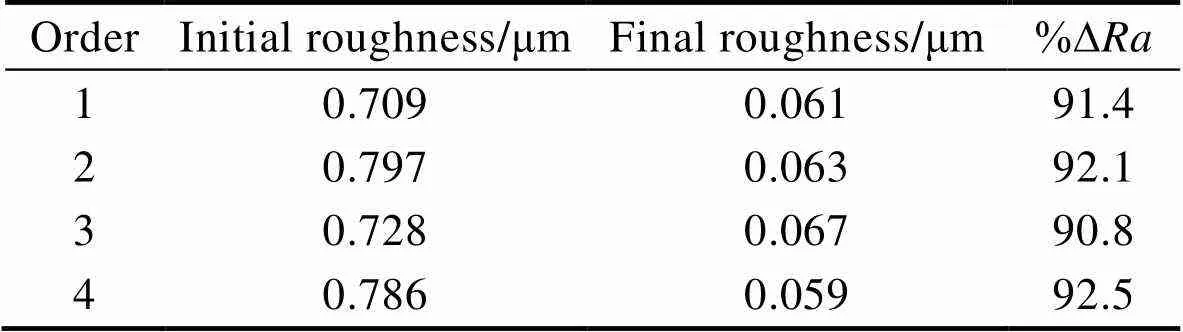

通过预测模型对加工参数进行优化,得到最优工艺参数为:加工时间46 min,两相质量比1.45,主轴转速635 r/min,磨粒尺寸65目。根据公式(2)得到%∆的预测值为92.89%。按照最优工艺参数进行四组验证实验,实验结果如表6所示,经计算预测准确率均在97.7%以上,再次验证了模型的可信度。采用优化的工艺参数对铝合金管外圆表面光整加工后,光整效果显著,表面平滑光亮,对比结果如图6所示。

表6 优化实验数据

Tab.6 Optimizing experimental data

图6 光整加工效果图

4 结论

本文以铝合金管外圆表面为加工对象,基于响应曲面法进行了PVA基粘弹性磁性磨具光整加工的工艺研究,得到了%∆的预测模型,具体结论如下:

1)PVA基粘弹性磁性磨具具有良好的流动性及粘弹性。加工效果好,表面粗糙度下降率能达到90%以上,并能得到较低的表面粗糙度。

2)影响%∆的单因素显著性从强到弱依次为:加工时长、主轴转速、磨粒尺寸、两相质量比。

3)影响%∆的交互因子显著性从强到弱依次为:两相质量比+主轴转速>加工时长+主轴转速>两相质量比+磨粒尺寸。当主轴转速、加工时长取高水平,磨粒尺寸取低或高水平,两相质量比取中等水平时,能取得较好的加工效果。

4)通过对铝合金管的加工试验,验证了粗糙度预测模型及优化加工参数的可靠性。

[1] 杨胜强, 李文辉, 陈红玲. 表面光整加工理论与新技术[M]. 北京: 国防工业出版社, 2011.YANG Sheng-qiang, LI Wen-hui, CHEN Hong-ling, et al. Surface finishing theory and new technology[M]. Beijing: National Defense Industry Press, 2011.

[2] VIGNESH N K, SHANBHAG V V, BALASHANMUGAM N, et al. Ultra-precision finishing by magnetic abrasive finishing process[J]. Materials today proceedings, 2018, 5(5):12426-12436.

[3] YAMAGUCHI H, SHINMURA T. Internal finishing process for alumina ceramic components by a magnetic field assisted finishing process[J]. Precision engineering, 2004, 28(2): 135-142.

[4] NTEZIYAREMYE V, WANG Y, LI W, et al. Surface finishing of needles for high-performance biopsy[J]. Procedia cirp, 2014, 14: 48-53.

[5] WANG Y, HU D. Study on the inner surface finishing of tubing by magnetic abrasive finishing[J]. International journal of machine tools & manufacture, 2005, 45(1): 43-49.

[6] YIN S, SHINMURA T. A comparative study: polishing characteristics and its mechanisms of three vibration modes in vibration-assisted magnetic abrasive polishing[J]. International journal of machine tools & manufacture, 2004, 44(4): 383-390.

[7] ZOU Y, XIE H, DONG C, et al. Study on complex micro surface finishing of alumina ceramic by the magnetic abrasive finishing process using alternating magnetic field[J]. International journal of advanced manufacturing technology, 2018, 97: 2193-2202.

[8] YOON S, TU J F, LEE J H, et al. Effect of the magnetic pole arrangement on the surface roughness of STS 304 by magnetic abrasive machining[J]. International journal of precision engineering & manufacturing, 2014, 15(7): 1275-1281.

[9] JUDAL K B, YADAVA V. Electrochemical magnetic abrasive machining of AISI304 stainless steel tubes[J]. International journal of precision engineering & manufacturing, 2013, 14(1): 37-43.

[10] 李秀红. 基于磁场特性的内孔表面光整新技术理论分析与实验研究[D]. 太原:太原理工大学, 2010. LI Xiu-hong. Theoretical analysis and experimental study on hole surface finishing new technology based on magnetic field characteristics[D]. Taiyuan: Taiyuan University of Technology, 2010.

[11] 高小龙, 郑勇, 孙帆, 等. 磁性磨料制备技术的研究进展[J]. 硬质合金, 2010, 27(2): 118-123. GAO Xiao-long, ZHENG Yong, SUN Fan, et al. Research progress of preparation technique of magnetic abrasive grain[J]. Cemented carbide, 2010, 27(2): 118-123.

[12] 黄虎, 陈红玲, 李文辉, 等. 粘弹性磁性磨料光整机理研究与加工实验[J]. 磁性材料及器件, 2014, 45(3): 59-63. HUANG Hu,CHEN Hong-ling,LI Wen-hui, et al. Experiments and research on finishing mechanism of viscoelastic-magnetic abrasive[J]. Journal of magnetic materials and devices, 2014, 45(3): 59-63.

[13] 翟洪飞, 杨胜强, 李文辉, 等. 粘弹性磁性磨具对铝板平面的光整加工研究[J]. 机械设计与制造, 2012(7): 133-135. ZHAI Hong-fei, YANG Sheng-qiang, LI Wen-hui, et al. Study of aluminum plane finishing by viscoelasticity magnetic abrasives[J]. Machinery design & manufacture, 2012(7): 133-135.

[14] 郭晓东, 杨胜强, 李文辉, 等. 粘弹性磁性磨具最佳加工时间的理论及实验研究[J]. 磁性材料及器件, 2015(5): 47-50. GUO Xiao-dong, YANG Sheng-qiang, LI Wen-hui, et al. Theoretical and experimental research on the optimum processing time of viscoelastic magnetic abrasive[J]. Journal of magnetic materials and devices, 2015(5): 47-50.

[15] 杨小朋, 李秀红, 李文辉, 等. 一种新型粘弹性磁性磨具的制备及其加工实验研究[J]. 机械设计与制造, 2017(6): 97-100. YANG Xiao-peng, LI Xiu-hong, LI Wen-hui, et al. The preparation of a new viscoelastic magnetic abrasive tool and finishing experiment research[J]. Machinery design & manufacture, 2017(6): 97-100.

[16] 王栋梁, 李秀红, 李文辉, 等. 以107硅橡胶为基体的粘弹性磁性磨具制备及实验研究[J]. 表面技术, 2018, 47(6): 258-264. WANG Dong-liang, LI Xiu-hong, LI Wen-hui, et al. Preparation of viscoelastic magnetic abrasive tool based on 107 silicone rubber and experimental study[J]. Surface technology, 2018, 47(6): 258-264.

[17] SANKAR M R, JAIN V K, RAMKUMAR J, et al. Rheological characterization of styrene-butadiene based medium and its finishing performance using rotational abrasive flow finishing process[J]. International journal of machine tools & manufacture, 2011, 51(12): 947-957.

[18] KHERADMAND S, ESMAILIAN M, FATAHY A. A novel approach of magnetorheological abrasive fluid finishing with swirling-assisted inlet flow[J]. Results in physics, 2016, 6: 568-580.

[19] LI Wen-hui, LI Xiu-hong, YANG Sheng-qiang, et al. A newly developed media for magnetic abrasive finishing process: Material removal behavior and finishing performance[J]. Journal of materials processing technology, 2018, 260: 20-29.

Experimental Study on PVA Based Viscoelastic, Magnetic and Abrasive Finishing and Optimization of Machining Parameters

1,2,1,2,1,2,1,2,3

(1.School of Mechanical Engineering, Taiyuan University of Technology, Taiyuan 030024, China; 2.Shanxi Key Laboratory of Precision Machining, Taiyuan 030024, China; 3.China Rail Way Taiyuan Group Co., Ltd, Taiyuan 030000, China)

The work aims to test the surface finishing performance of the newly developed PVA-based viscoelastic, magnetic and abrasive tool, master the influence laws of the ratio parameters and processing conditions on the processing effect, and optimize the processing parameters to achieve the best processing effect. The main factors affecting the machining effect and the parameters range were determined by the pilot experiment with the outer surface of 6061 aluminum alloy tube as the experimental object. Then, based on the response surface methodology (RSM), the relationship among the spindle speed, the mass ratio of two phases, the size of abrasive grains and the processing time and the reduction rate in surface roughness (%∆) was explored and analyzed. Finally, the %∆prediction model of PVA-based viscoelastic, magnetic and abrasive tool for aluminum alloy tube surface was established by variance analysis of experimental results, and the influence parameters were optimized. Under the optimum experimental conditions (processing time of 46 min, two-phase mass ratio of 1.45, spindle speed of 635 r/min and abrasive size of 65 mesh), the reduction rate of surface roughness of the workpiece reached 92.5%, and the best surface finish reached 59 nm, thus significantly improving the machining effects. As a new finishing medium, PVA-based viscoelastic, magnetic and abrasive tools have good adaptability and fluidity, and can achieve good finishing effect. The significant single factor affecting %∆from strong to weak is the processing time, spindle speed, abrasive particle size and two-phase mass ratio. The significant interactive factors are two-phase mass ratio+spindle speed, processing time + spindle speed and two-phase mass ratio+abrasive particle size. When the spindle speed and machining time are high, the mass ratio of two phases is middle and the abrasive grain size is low or high, a better surface finishing effect can be obtained.

magnetic abrasive media; surface integrity; roughness prediction model; viscoelasticity; polyvinyl alcohol

2018-09-12;

2018-11-09

YAN Tao (1993—), Male, Master, Research focus: finishing technology of the precision surface.

Supported by the National Natural Science Foundation (51175365), Shanxi Natural Science Foundation (201701D121073, 2017D12076)

LI Xiu-hong (1972—), Female, Doctor, Associate professor, Research focus: finishing technology of the precision surface. E-mail: xhli7489@sina.com

李秀红(1972—),女,博士,副教授,主要研究方向为零件表面精密加工。邮箱:xhli7489@sina.com

TG58

A

1001-3660(2019)02-0275-06

10.16490/j.cnki.issn.1001-3660.2019.02.039

2018-09-12;

2018-11-09

国家自然科学基金(51175365);山西省自然科学基金(201701D121073,2017D12076)

闫涛(1993—),男,硕士研究生,主要研究方向为零件表面精密加工。