基于谐波分析的永磁电机齿槽转矩抑制

2019-02-25杜晓彬黄开胜

杜晓彬,黄开胜,黄 信

(广东工业大学,广州 510006)

0 引 言

随着高性能永磁材料的出现,以及现代电机控制技术的发展,永磁电机在国民经济各部门的运用越来越广泛。永磁电机采用磁钢产生机电能量转换所需要的磁场,具有结构简单、体积小、运行可靠等特点[1-2]。然而,由于电枢开槽,当定转子产生相对运动时,磁钢与定子齿部的相互作用会引起电机内磁场储能的变化,从而产生齿槽转矩,导致输出转矩波动,引起电机振动和噪声,并影响电机的控制精度,因此如何有效地削弱齿槽转矩一直以来都是专家学者研究的热点之一。

削弱电机齿槽转矩的方法有多种,例如采用斜极或者斜槽的方法、采用不等槽口宽度的方法、采用磁极偏移的方法、对偏心距或者极弧系数进行优化的方法等[3-7],其中,开辅助槽削弱电机的齿槽转矩是一种有效便捷的方法。传统的开辅助槽的方法一般采用均匀开槽,即辅助槽在定子齿冠上均匀分布,每个电枢齿冠开1~3个辅助槽;或者采用有限元仿真的方式对辅助槽的位置、深度、宽度进行单变量参数优化扫描分析,得出最优的辅助槽参数,进行开槽。传统的方法难以确定开槽个数和最优的开槽位置,且当采用有限元法对位置进行确定时,花费时间较长。

本文采用解析法与有限元分析相结合的方法确定辅助槽参数。通过对齿槽转矩进行傅里叶分析,得到齿槽转矩的各次谐波,利用解析法确定辅助槽的开槽位置和个数,使得特定位置和个数的辅助槽产生的齿槽转矩谐波分量能有效抵消原有电机齿槽转矩的基波和低次数谐波。辅助槽槽口宽度采用与普通槽槽口宽度一致,并利用有限元方法分析了最优的辅助槽深度,从而达到抑制齿槽转矩的目的。以一台12槽10极的永磁同步电机为例进行仿真分析,验证了本文方法的有效性和正确性。

1 电机的齿槽转矩分析及辅助槽开槽方法

根据电机学原理,当定转子产生相对运动时,由于定子齿与磁钢产生相互作用,磁钢极弧中部与定子齿之间磁导基本不变,而磁钢两侧与定子齿之间磁导变化较大,导致电机磁场储能变化,从而产生了齿槽转矩。齿槽转矩被定义:

(1)

式中:W为电机磁共能;α为定转子相对位置角。

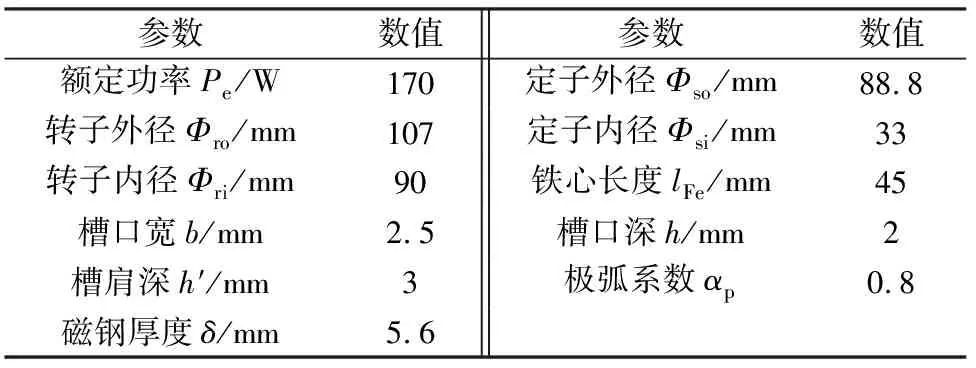

当电机不斜槽或者斜极时,可将齿槽转矩展开为傅里叶表达式[8-9]:

(2)

式中:Tn为齿槽转矩的傅里叶系数;Ns为电机旋转一周齿槽转矩的周期数,其值为电枢槽数与极数的最小公倍数,即Ns=LCM(2p,Q)。

当电机定子齿上开辅助槽时,相当于改变了电机的极槽配合,同样也影响了Ns的大小。由式(2)可知,齿槽转矩的周期取决于Ns,随着齿槽转矩的周期数变大,则频率越高,振幅越小,选择合适的辅助槽数,能有效抑制齿槽转矩的幅值。

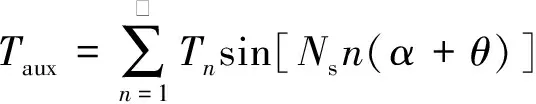

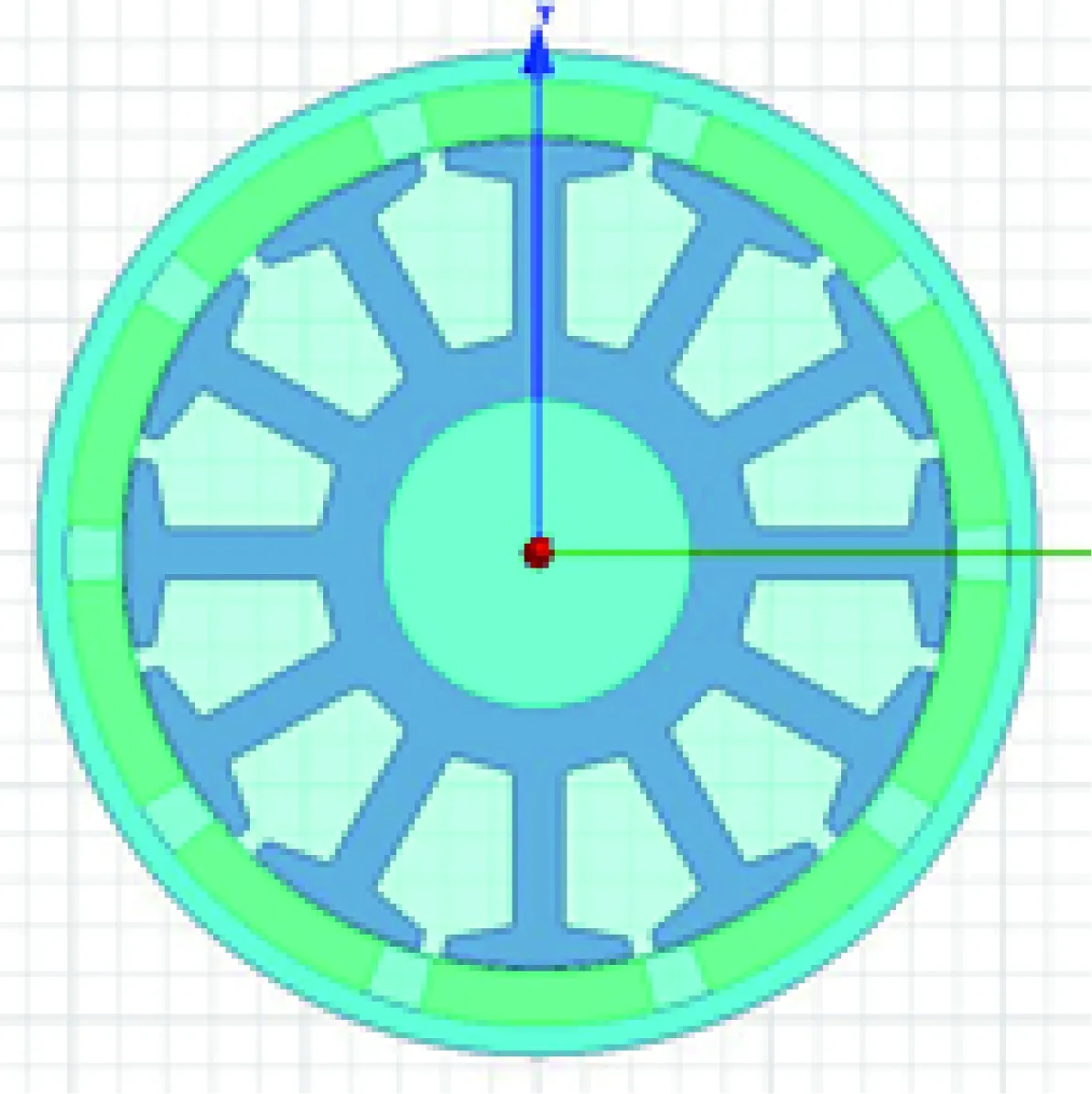

为了简化分析,在分析时认为辅助槽的影响与普通定子槽影响一样,且本文只讨论矩形槽。由于电机总的齿槽转矩可以认为是每个磁钢所对应的齿槽转矩的叠加[10],故本文将开辅助槽的电机分为2个次级结构进行分析。如图1、图2所示,以一台12槽10极电机在齿冠上开一个辅助槽为例,第一部分为电机定子槽部分的次级结构,第二部分为电机辅助槽部分的次级结构,两部分则可以合成一个完整的开槽电机的定子铁心。当电机开辅助槽时,电机总齿槽转矩为第一部分次级结构对应的齿槽转矩与第二部分次级结构对应的齿槽转矩的叠加。则第一、二部分次级结构对应的齿槽转矩:

(3)

(4)

式中:θ为沿着电机旋转方向普通槽组与辅助槽组相差的位置角。当电机开辅助槽时,电机总的齿槽转矩:

Tcog=Tslot+Taux

(5)

图1 第一部分次级机构

图2 第二部分次级机构

为了使得辅助槽对应的齿槽转矩的一次谐波能对电机原有的齿槽转矩的一次谐波产生抵消作用,令θ取值:

(6)

式中:k为非负整数,且由于θ1取值不能超过一个齿距,故k≤Ns/Q。则当n为1时,将式(6)代入式(5),可得到Tcog一次谐波分量为0,电机原有齿槽转矩的一次谐波被完全抵消,只剩下二次及以上的谐波。

为了抑制n次谐波,可选在不同的位置开一组辅助槽,令θ取值:

(7)

式中:k为小于等于nNs/Q的非负整数。则将式(7)代入式(5),可得到Tcog的n次谐波分量为0,电机原有齿槽转矩的n次谐波被完全抵消。

由于不均匀的槽口宽度以及不均匀的槽分布会引进新的谐波[11]。对于式(6)、式(7),k取值有多个,即抑制n次谐波辅助槽的位置可以有多种选择,应该按照如下原则选取:同一个齿冠上开的辅助槽,应使得辅助槽开口依齿冠中心线呈对称;对于电机上所有的辅助槽与普通槽,应使得辅助槽槽口与普通槽开口在铁心表面尽量均匀分布。而对于辅助槽槽口宽,应选取与普通槽槽口宽一致。为了简化分析,分析时将辅助槽与普通槽的影响等效,而实际上,辅助槽的影响并不等同于普通槽的影响,故可以通过有限元方法对辅助槽深度进行参数优化扫描分析,选取能抑制原有齿槽转矩的基波以及n次谐波的最优辅助槽深度。

2 有限元仿真分析

为了进一步分析和验证本文方法的正确性与有效性,本文以一台12槽10极的电机为例进行有限元仿真分析,通过在合适的位置上开辅助槽,抑制电机原有齿槽转矩的基波以及二次谐波,从而抑制齿槽转矩幅值。

2.1 永磁同步电机齿槽转矩分析

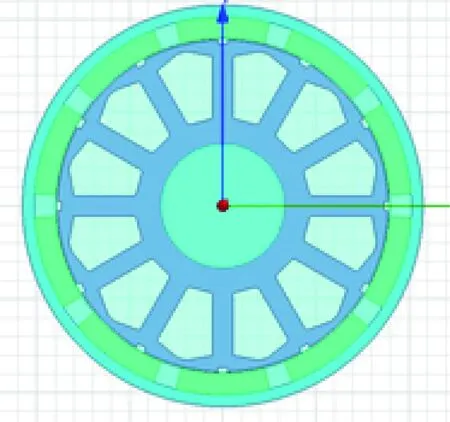

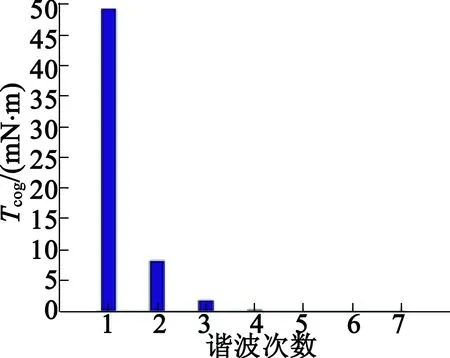

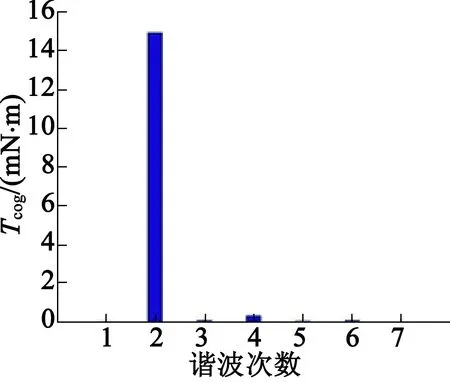

本文采用的12槽10极电机基本参数如表1所示,采用ANSYS Maxwell 2D软件建立电机模型,并对电机原有的齿槽转矩进行仿真分析,由图3可知,齿槽转矩的幅值为52.784 4 mN·m。对齿槽转矩进行傅里叶分析,得到各次谐波幅值分布如图4所示,可以看出,较大的谐波分量主要集中在基波和二次谐波,第三至六次分量很小,其中,基波分量幅值为49.186 2 mN·m。

表1 电机模型基本参数

图3 优化前电机齿槽转矩波形

图4 优化前电机齿槽转矩各次谐波分量

2.2 辅助槽位置分析

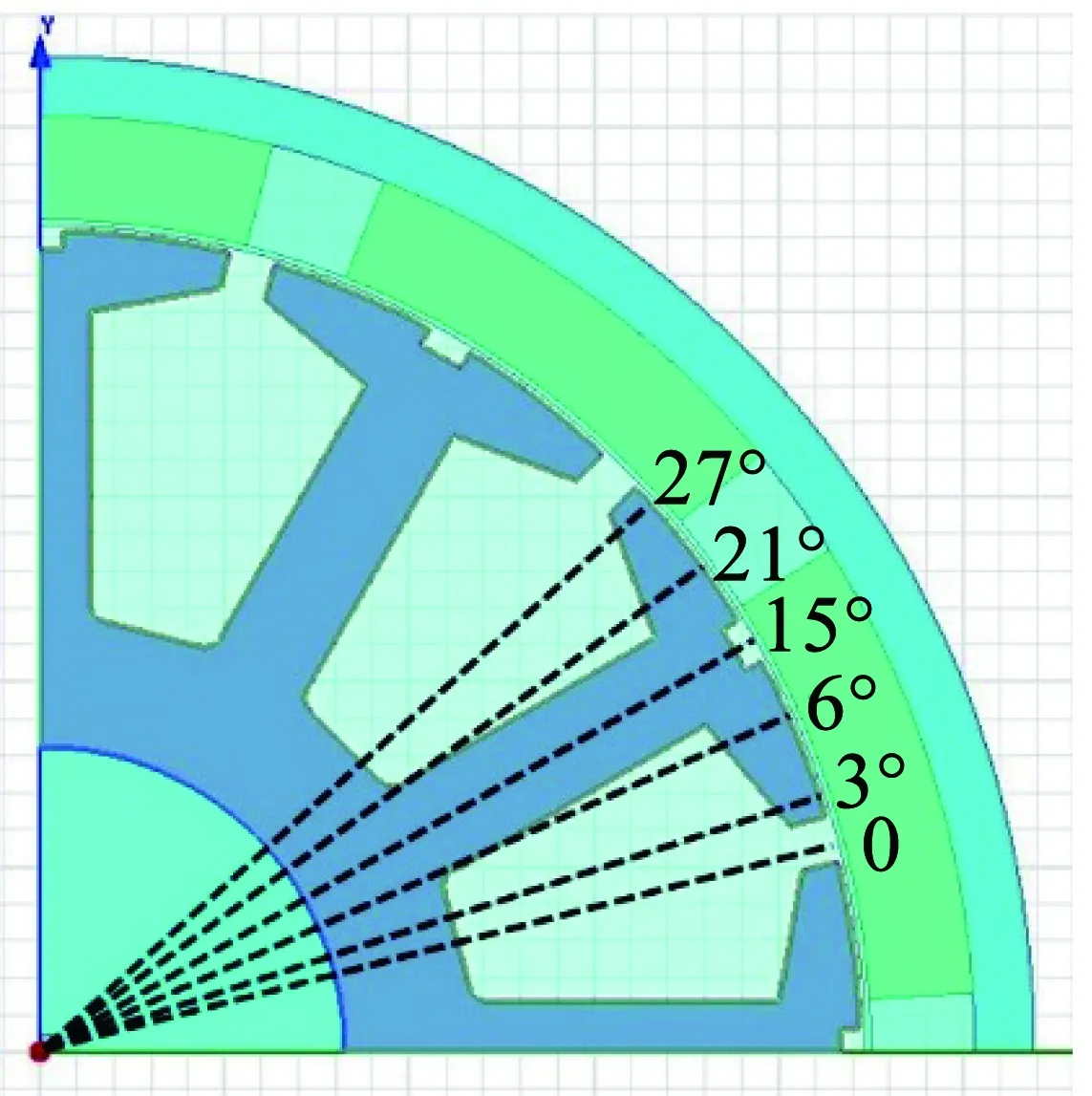

采用本文的抑制方法进行分析,对于12槽10极的分数槽电机,槽数与极数的最小公倍数Ns为60,即定子旋转一周产生的齿槽转矩周期数为60,且每个定子齿对应的机械角度为2π/Q=30°。对于基波,采用式(6)进行计算,且注意θ取值不能超过一个齿宽,则θ取值为3°,6°,15°,21°,27°,即每一组的辅助槽开槽位置应与普通槽偏移以上计算度数。以一个齿冠为例子,如图5所示,可以看出,开槽的位置是关于齿槽中心线呈现对称分布的,且15°对应的辅助槽位置刚好位于齿冠中心线上。

图5 抑制基波的辅助槽开槽位置

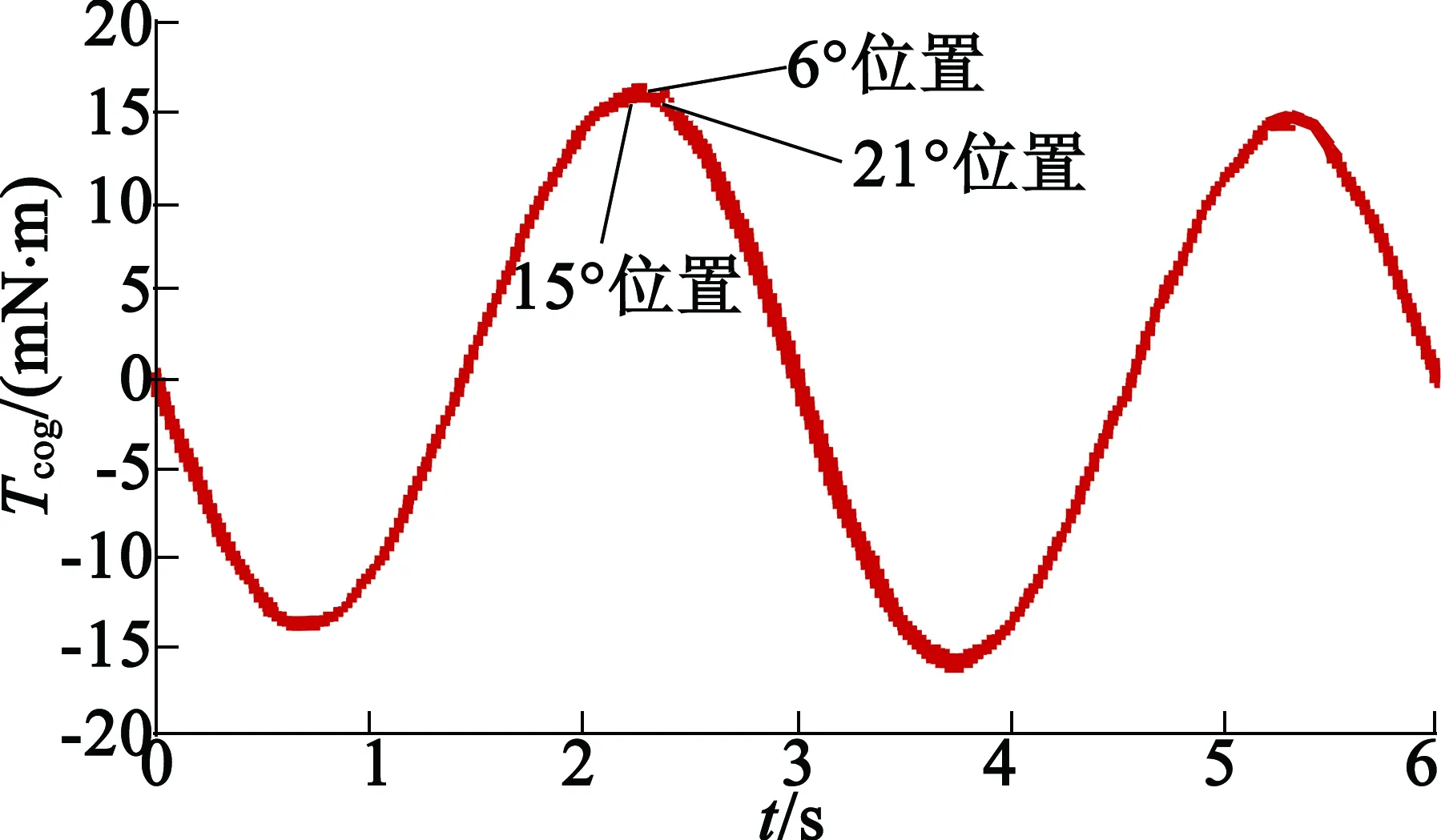

采用辅助槽槽口宽与定子槽口宽度一致,槽深为1 mm,由于在3°,27°时辅助槽与定子槽重合,仿真分析在6°,15°,21°时3个不同位置开辅助槽时电机总齿槽转矩,即每一组的辅助槽开槽位置与普通槽偏移以上度数,如图6所示。可以看出,3个波形基本一致,说明开槽效果基本相同,只有细微不同。其中,15°位置的总齿槽转矩最低,为15.870 2 mN·m。对波形进行傅里叶分析,得到各次谐波幅值分布如图7所示。可以看出,电机原齿槽转矩基波被明显抑制,然而,二次谐波明显升高,这是因为辅助槽对应齿槽转矩的二次谐波对电机原齿槽转矩二次谐波起到叠加作用,使其增大。对比不同开槽位置下的谐波分析结果,发现15°位置的总齿槽转矩前三次谐波幅值皆比其他2个位置开槽时的总齿槽转矩前三次谐波幅值低,其中,15°位置基波分量辅助为1.629 2 mN·m,比未开槽前有明显的下降,说明比均匀开槽以及依齿冠中心线开槽效果要好。故对于齿槽转矩的基波,当开一组槽时,可选取15°位置进行开槽;当开两组槽时,可选取6°和21°位置同时进行开槽,但是这种开槽方式使得普通槽与辅助槽在铁心表面分布不均匀,效果较差;当开三组槽时,可在6°,15°,21°位置同时进行开槽。

图6 不同位置开槽的电机总齿槽转矩波形

图7 不同位置开槽的总齿槽转矩谐波分布

2.3 齿槽转矩基波及二次谐波抑制分析

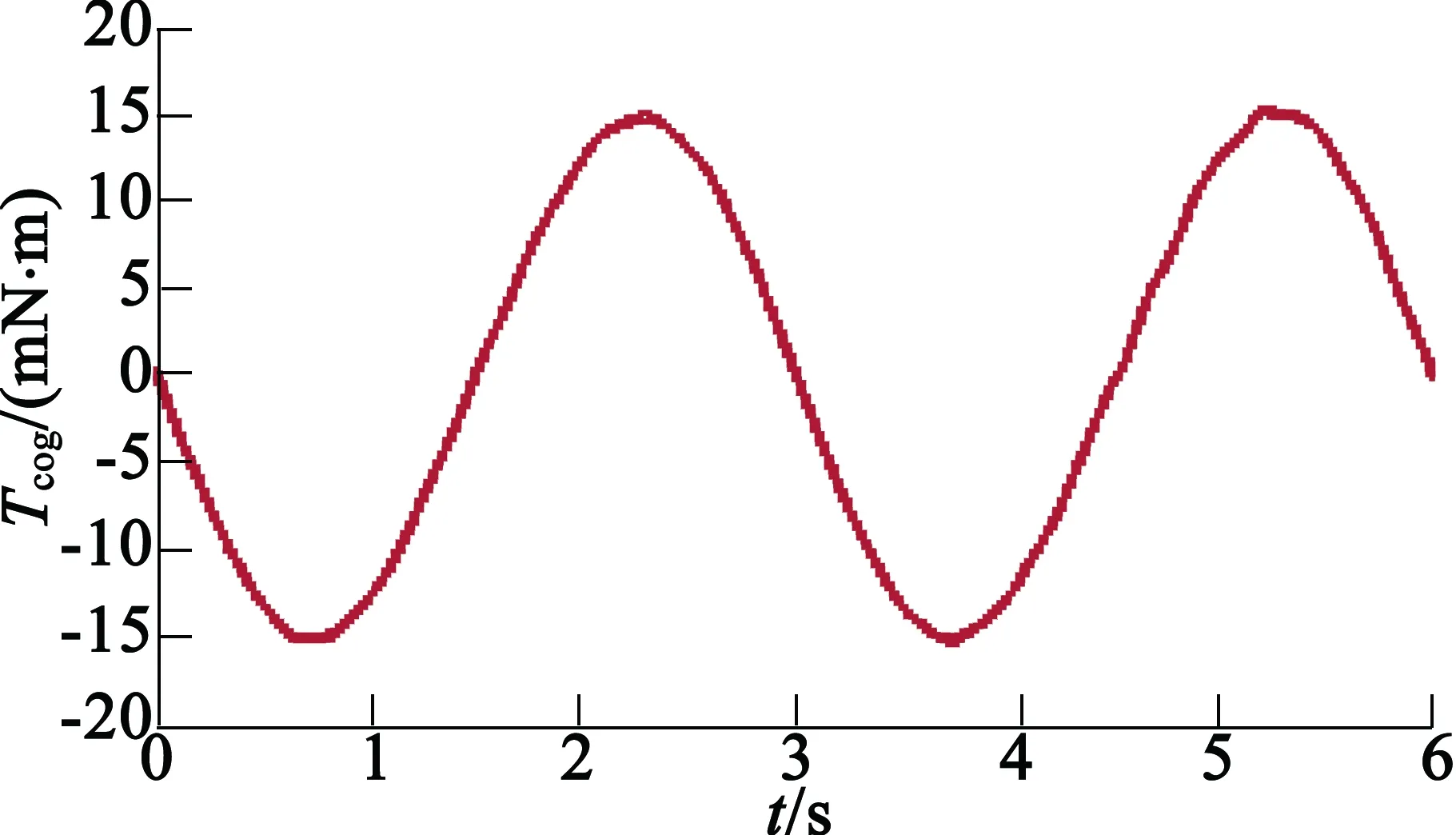

根据上述的分析结果,为了简单方便,选取开一组槽,且在15°位置开槽。为了进一步确定最优的辅助槽深度,采用有限元软件参数优化分析的方法对辅助槽深度进行扫描,槽深取值范围为0.1~1.5 mm,得出最优的辅助槽深度为1.1 mm,如图8所示。可以看出,电机总齿槽转矩为15.125 7 mN·m。对波形进行傅里叶分析,得到各次谐波幅值分布如图9所示,基波分量幅值为0.031 9 mN·m,电机原齿槽转矩基波分量基本被抵消,二次谐波分量为14.913 3 mN·m。

图8 抑制基波后电机总齿槽转矩波形

图9 抑制基波后电机总齿槽谐波分布

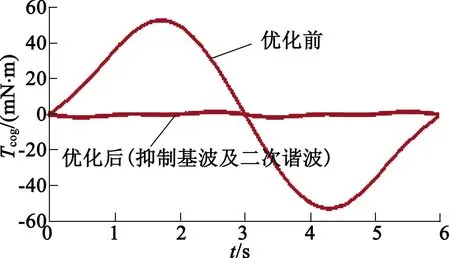

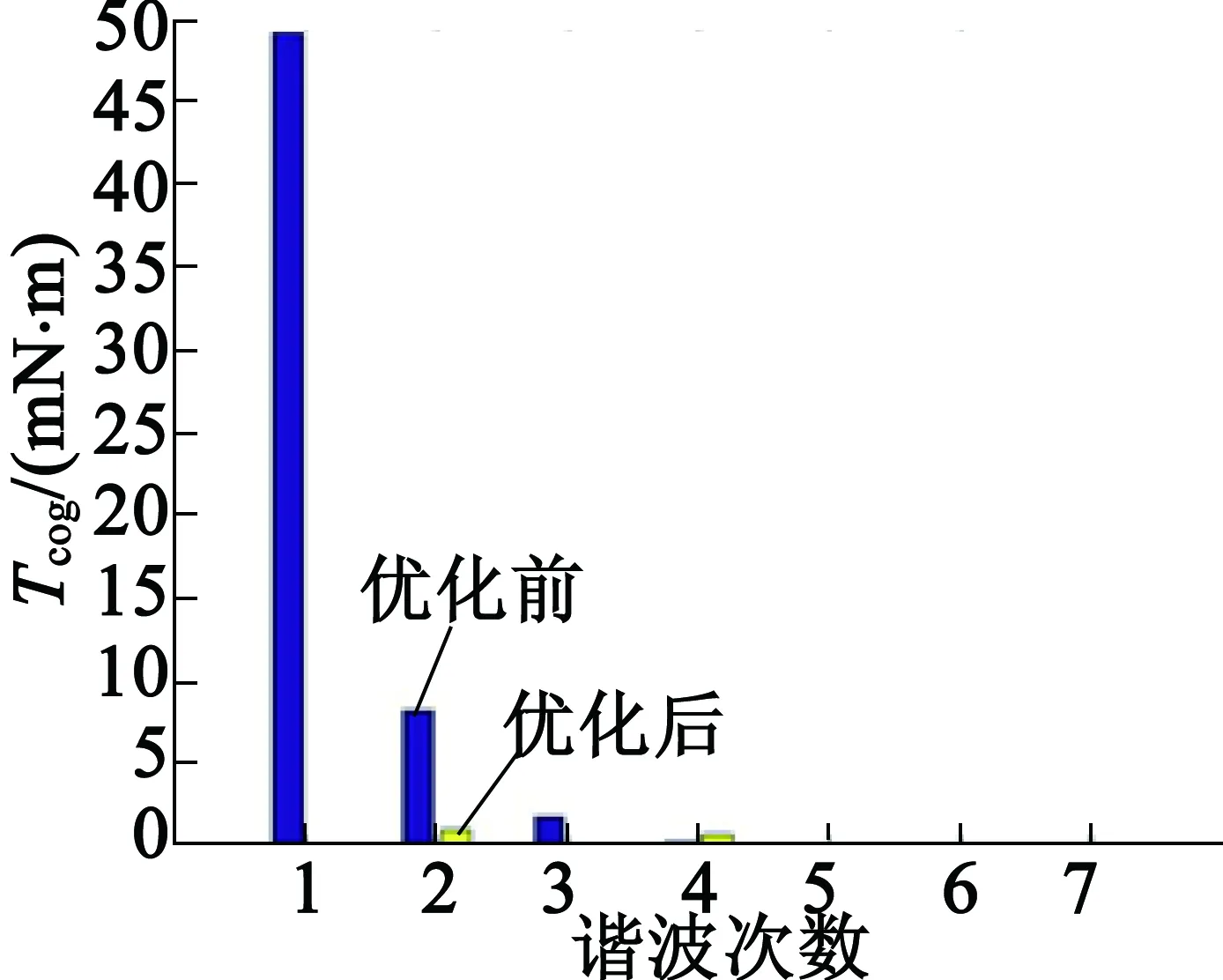

为了进一步抑制电机原齿槽转矩二次谐波,采用式(7)进行计算,n取2,且注意θ取值不能超过一个齿宽,则θ取值为1.5°,4.5°,7.5°,10.5°,13.5°,16.5°,19.5°,22.5°,25.5°,28.5°,按照尽量均匀开槽和依齿冠中心线开槽的原则,选取7.5°和22.5°位置开槽,并使新的辅助槽与15°位置辅助槽槽深一致,采用有限元分析参数优化方法对槽深重新进行扫描分析,取值范围为0.1~1.5 mm,得出最优的辅助槽深度为1.2 mm,电机总齿槽转矩取最低幅值为1.519 8 mN·m,比电机原齿槽转矩幅值下降了97.12%。图10和图11分别为优化前后电机齿槽转矩波形对比和傅里叶分析。从图10可以看出,齿槽转矩幅值明显下降。对波形进行傅里叶分析,得到各次谐波幅值分布,如图11所示,基波分量以及二次谐波分量幅值分别为0.011 3 mN·m,1.020 8 mN·m,相较于电机原齿槽转矩,分别下降了99.97%,87.56%,前两次谐波得到明显抑制。

图10 优化前后电机齿槽转矩波形对比

图11 优化前后电机总齿槽转矩波形谐波分布对比

3 结 语

本文对齿槽转矩进行了谐波分析,采用解析法与有限元法相结合的方式,研究了一种抑制齿槽转矩的方法:对电机原齿槽转矩进行傅里叶分析;利用辅助槽对应的齿槽转矩谐波分量抵消电机原齿槽转矩的基波和低次数谐波,并给出了抵消基波和n次谐波的开槽位置的具体公式和选取原则;辅助槽槽口宽采用普通槽槽口宽度,并利用有限元法分析了最优的辅助槽深度。以一台12槽10极电机为例进行仿真分析,结果表明,采用本文的方法能有效抑制齿槽转矩的基波和低次数谐波,使得齿槽转矩幅值明显下降。