一种改善永磁同步电机性能的多目标优化方法

2019-02-25王明星王爱元李轶华庄石榴

王明星,王爱元,李轶华,庄石榴

(上海电机学院,上海 201306)

0 引 言

在设计电机时,为了在一定程度上提高永磁电机的效率,通常对永磁电机的结构参数进行优化[1-2],但这些参数在影响永磁电机效率的同时也会影响永磁电机的噪声值[3-4]。因此,在保证电机转矩一定的情况下,对永磁电机的效率和噪声同时进行优化,具有重要的实际意义。

1 永磁同步电机噪声的求解过程

永磁同步电机噪声计算涉及到三个场的耦合[5],在ANSYS Maxwell中,利用该电机全模型,计算定子内表面径向磁拉力,将其作为激励源耦合到ANSYS Mechanical中进行该电机三维定子谐响应分析,然后将谐响应分析结果作为激励源耦合到ANSYS Mechanical ACT中进行三维声场分析。变频器供电的永磁电机噪声频率主要分布在开关频率及其倍频附近[6],考虑到计算内存,选取频率范围为0~10 kHz,其中开关管的频率3 kHz,所以噪声在3 kHz,6 kHz,9 kHz处表现得最明显。为了便于算法的优化,本文选取6 kHz处的噪声值作为后续的一个优化目标。

2 永磁同步电机效率的求解过程

参考现有的永磁电机结构参数,将其确定为电机初始参数值,然后通过ANSYS Maxwell软件对电机进行建模,电机采用PWM供电,开关管频率为3 kHz。通过软件计算永磁电机转矩平均值,结合电机的转速,从而求出永磁电机的输出功率;利用软件求出永磁电机的铁耗,然后根据该电机的规格乘以铁耗修正系数,得到最后的铁耗值;利用软件求出永磁体的涡流损耗;机械损耗按该电机规格由经验值所得;计算定子绕组的铜耗,最后将损耗与输出功率相加得到电机的输入功率,从而计算电机的效率。

3 参数优化过程

3.1 初始参数的计算

本文采用ANSYS分析软件对永磁同步电机进行噪声和效率分析,采用4极24槽,功率为550 W的小功率永磁同步电机作为算例,额定转速为1 500 r/min,主要参数如表1所示。

表1 永磁同步电机的初始参数值

结合 ANSYS Maxwell软件,计算电机内部各初始损耗:铁耗为12.53 W,铜耗为88 W,永磁体上的涡流损耗为2.1 W,机械损耗为12 W,初始效率为85%。

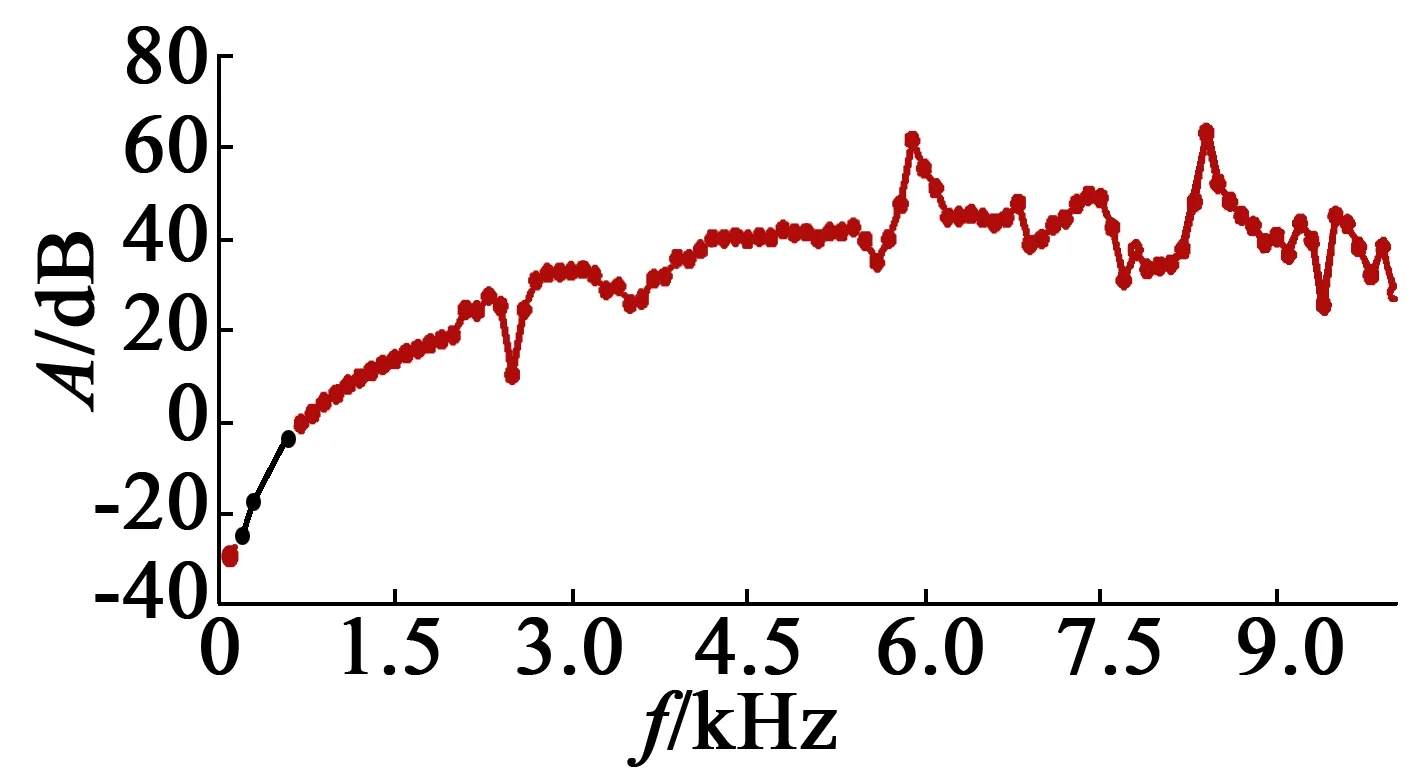

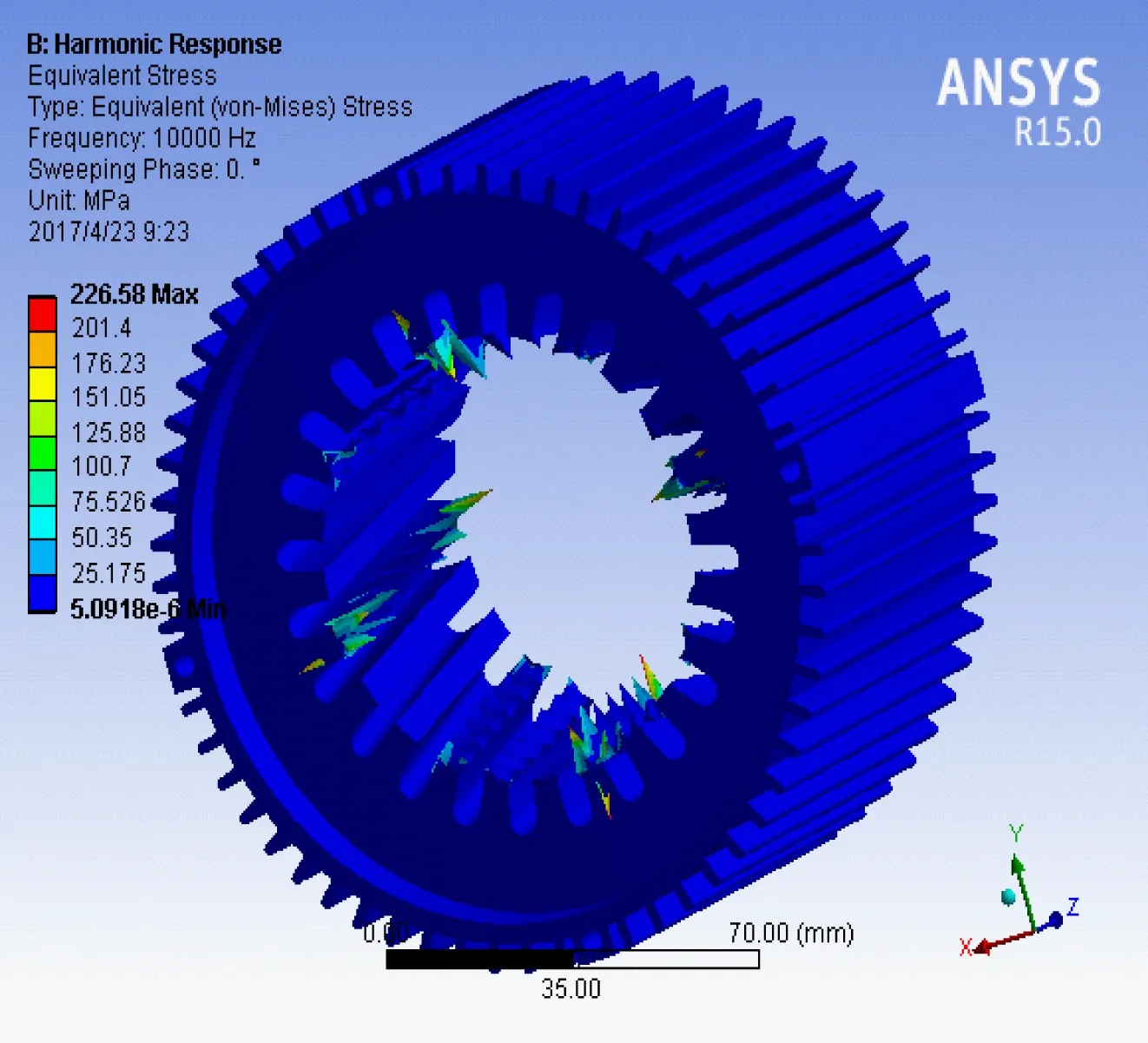

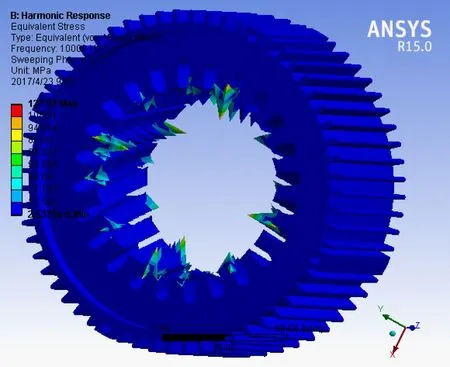

结合ANSYS Workbench软件,计算电机噪声初始值。由于永磁电机的噪声值主要分布在开关频率及其倍频附近,选取频率范围为0~10 kHz,测取6 kHz处的电机噪声值约为51.5 dB( 如图1所示),根据新版GB10069.3-2008《旋转电机噪声测定方法及限制 第3部分:噪声限制》的介绍,该规格电机噪声值应在50 dB左右,因此算例噪声值符合规定值。其中图2和图3分别是电机初始时定子内表面的径向磁拉力和等效应力。

图1 初始时声场分析的SPL

图2 初始定子内表面的径向磁拉力

图3 电机的初始等效应力

3.2 数据样本的建立

此过程的建立是为后面支持向量机的拟合提供样本空间。数据样本由5个设计变量(磁极厚度、极弧系数、槽深、磁极偏心距、槽口宽度)、2个目标函数(效率和噪声)和1个约束条件(电机转矩)组成,每个设计变量取5个值,共3 125个数据。为了抽取具有代表性的样本数据,采用正交试验法对数据样本进行收集。

本文中5个因素的取值范围分别为磁极厚度1.5 ~3.5 mm,极弧系数0.6~0.72,槽深5~8 mm,磁极偏心距1~5 mm,槽口宽度2~4.5 mm。根据因素和水平的个数,选取L25(56)的正交试验表,各因素所对应的水平如表2所示。

表2 因素水平表

3.3 数学模型的建立

支持向量机(以下简称SVM)是一种针对有限数据进行研究的新型学习方法,主要有两大应用:函数拟合和数据分类。本文主要利用其函数拟合功能,利用高斯径向基核函数求解约束条件和目标函数的数学模型[7],为下面粒子群多目标优化奠定基础。

SVM函数拟合功能的原始方程式:

(1)

式中:n代表SVM的个数,本文为25个;ωi代表SVM的系数,保存在程序结果model.coef里面;K(xi,x)=exp(-γ‖xi-x‖)2,其中‖xi-x‖为二范数距离,xi=model.svs(i,:),表示支持向量(1×5的行向量),全部向量保存在程序结果的model.svs里面,x是待预测向量(1×5的行向量);b*是偏置系数。从式(1)中可以看出,欲想得到3个数学模型,需要编写程序求出高斯径向基核函数、偏置系数及高斯径向基核函数的系数。本文采用libsvm工具箱分别把3个数学模型的25组数据作为训练集,另外取20组不同的数据作为测试集,通过交叉验证的方法[8],求取3个未知参数。

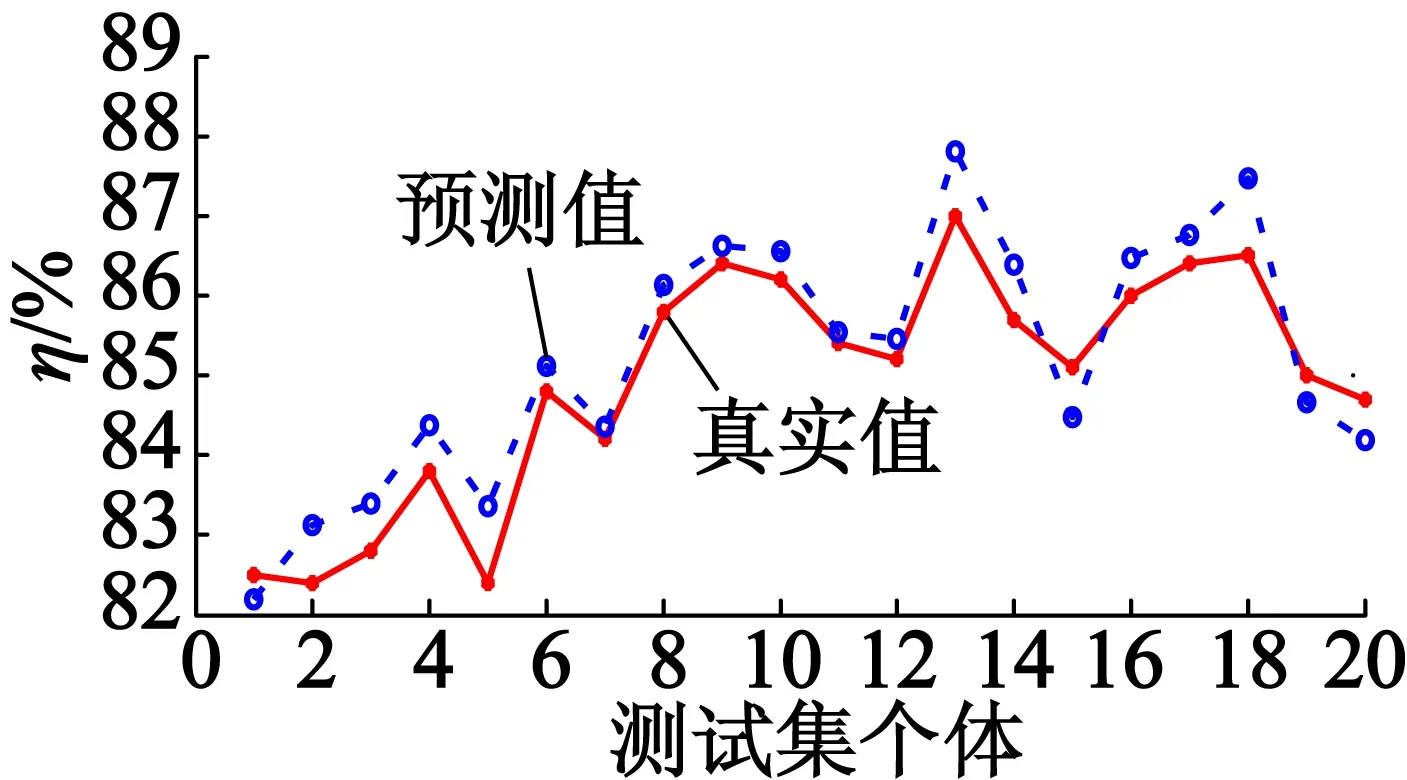

将程序结果中的model值代入到式(1)中,得到约束条件和两个目标函数的数学模型,SVM的模型预测数据和真实数据之间的对比如图4所示。从图4中可以看出,预测值与真实值变化趋势基本一致,说明3个数学模型拟合有效。

(a) 效率拟合曲线

(b) 噪声拟合曲线

(c) 转矩拟合曲线

3.4 粒子群多目标优化

在实际工程优化问题中,多数问题是多目标优化问题,本文利用粒子群多目标优化算法,在电机转矩一定的条件下实现对效率和噪声的寻优[9-10]。粒子群多目标优化与单目标优化一样,都需要不断更新粒子的速度和位置,其速度和位置公式如式(2)、式(3)所示。

(2)

(3)

ωk是动态变化的,假设K为迭代总次数,则第k次迭代时的惯性权重:

(4)

式中:ωmax和ωmin分别为迭代前已设置好的最小值和最大值。

式(3)中ωk的值对寻优能力有较大的影响。粒子群寻优算法分为全局搜索和局部搜索,当全局搜索能力较强时,其算法收敛速度较快;当局部搜索能力较强时,其算法收敛精度较高,而较大的ωk值有利于前者,较小的ωk值有利于后者。式(4)中对ωk的处理可以同时兼顾这两种情况,搜索能力得到加强。优化后的结果如图5所示,图5中每个实心点都代表一个非劣解,非劣解构成了Pareto面。从图5中可以看出,各个非劣解分布较为均匀,并且Pareto面前端形状良好。

图5 非劣解空间分布

从图5中可以看出,优化得到的不是最优解,而是一个非劣解集,需要从非劣解集中根据实际问题选择需要的解[11]。本文从图5中选择,3组形状良好的Pareto前端进行比较,每组选择2个点,将6个值代入到软件中进行计算,与粒子群优化(以下简称PSO)寻优的结果进行对比,如表3所示。

综合考虑后选取(3.5,0.63,5,5,3.8)为实际问题的最优解,此时电机的各种损耗:铁耗12 W,铜耗60 W,永磁体涡流损耗2.23 W,机械损耗12 W,效率为86.5%,噪声值为46.5 dB。与初始时的效率和噪声相比,性能得到改善。噪声值变化曲线如图6所示,图7和图8分别是优化后电机定子内表面的径向磁拉力和等效应力。

表3 有限元计算和PSO计算结果对比表

图6 优化后声场分析的SPL

图7 优化后定子内表面的径向磁拉力

图8 优化后电机的等效应力

4 结 语

本文从影响永磁同步电机效率和噪声的主要参数出发,通过利用具有约束条件(保证电机转矩一定)的粒子群多目标优化算法对电机的效率和噪声进行优化。

在优化过程中,首先利用正交试验法为SVM的拟合选取数据样本,然后利用SVM求解约束条件和两个目标函数的数学模型,最后在保证电机转矩足够的条件下,利用粒子群多目标优化算法对效率和噪声进行寻优。最后依次将最优解的有限元计算值与PSO优化值以及电机初始值进行对比,发现效率和噪声均得到改善,说明研究具有一定的实际意义。