基于改进型滑模变结构的电动汽车用PMSM DTC研究

2019-02-25刘海涛段小芳

陈 芬,王 敏,刘海涛,段小芳

(1.南通开放大学,南通 226000;2.河海大学,南京 211100)

0 引 言

随着能源危机与环境污染的加剧,开发研究具有高能量利用率和优异排放性能的电动汽车至关重要[1]。永磁同步电动机(以下简称PMSM)作为电动汽车驱动系统中最有前途的驱动电机,是国内外学者的研究重点[2-3]。直接转矩控制(以下简称DTC),因其制结构简单、控制效果好而广泛应用于工业、农业以及航空领域[4]。由于传统DTC系统存在开关频率不固定、转矩脉动较大等问题,国内外学者对此作了较多的改进:扇区细分[5]、考虑零矢量作用[6]、空间矢量脉宽调制(SVPWM)技术[7]、智能算法[8]、多电平功率变换器[9]等。滑模控制(以下简称SMC)是一种特殊的非线性控制策略,其控制效果与系统参数、外界干扰等都无关,只取决于控制系统所设计的切换超平面,系统的鲁棒性大大提升,能够满足实际应用中存在参数摄动或外界扰动,且被控对象含有严重非线性的场合包括工业、电动汽车和国防航天等[10-11]。本文从SMC技术出发,研究了一种基于SMC的改进型PMSM DTC方法,设计出一种基于组合趋近率的速度调节器,同时引入积分分离式PID控制器,能够进一步提高系统的控制效果,也更能达到电动汽车在实际运行工况下所期望的效果,具有重要的经济价值和社会意义。

1 典型的PMSM DTC控制原理

1.1 PMSM模型描述[12]

定子电压在α,β坐标系上的表达式:

(1)

式中:[uαuβ]T,[iαiβ]T,[ψαψβ]T分别为α,β坐标系下的定子电压、定子电流、定子磁链。

磁链方程:

(2)

电磁转矩方程:

Te=1.5p(ψαiβ-ψβiα)

(3)

电机的机械运动方程:

(4)

式中:Rs为定子电阻;p为电机的极对数;Te为电磁转矩;TL为负载转矩;J为转动惯量;ωr为转子角速度。

1.2 典型PMSM DTC系统的控制原理

图1 典型PMSM DTC系统原理框图

2 实验过程

电动汽车驱动系统要求系统起动转矩足够大以满足快速起动、加速、爬坡、频繁起/停等工况要求,同时具有较好的动稳态特性,为此,本文在文献[13]的基础上做如下改进:

(a) 采用基于组合趋近率的滑模控制器实现电机的角速度调节,能够克服PI调节器的固有缺陷,达到全局最优。同时,SMC技术本身的强鲁棒性能够满足电动汽车调速系统的实际工况需求,使电机的速度调节不受系统参数变化和外界干扰的影响,控制系统更加稳定。

(b) 通过分析电磁转矩的变化与转矩角正弦值的变化之间的关系,采用积分分离式的PID控制实现转矩的调节控制。

2.1 滑模速度控制器的设计

2.1.1 确定滑模面切换函数

PMSM的机械运动方程可写成如下的形式:

(5)

选取滑模面切换函数:

(6)

2.1.2 选取滑模控制率

控制前期趋近阶段采用幂指数趋近率:

(7)

控制后期趋近阶段采用变速趋近率:

(8)

式中:ε1,ε2,α,k1和k2为待定系数。

将式(6)代入式(7)、式(8)中可得:

(9)

(10)

又有:

由以上公式可知:离滑模面较远时,选取较大的k1和k2,较小的ε1和ε2,使得|k1s|和|k2s|较大,即趋近切换面的速度较快;接近滑模面时,系统调节为变速趋近率,能够保证在接近滑模面的速率较为平缓,系统抖振得到有效缓解。其中符号函数:

(12)

式中:k为数值较小的正常数,不宜太大也不宜太小(过小起不到明显的控制作用,太大会影响系统动态品质)。

2.2 负载角增量与转矩变化量控制的改进

电机定子磁链在d,q轴上投影分量[14]:

(13)

式中:δ为负载角。得到关于转矩角的电磁转矩方程:

(14)

假设PMSM磁路结构为隐极式,由于磁路沿径向各方向对称,即Ld=Lq,故式(14)可简化:

(15)

两端对时间t求微分,得:

(16)

即:

(17)

当负载角在0~90°范围内变化,cosδ总为正,电磁转矩的变化速度与负载角的变化速度成正比。可知,由式(17)可以得到Δδ,这里引入积分分离PID控制,设定阈值e>0:

① 当|Δe(k)>e|时,采用PD控制,避免超调过大,同时又使系统响应较快;

② 当|Δe(k)≤e|时,采用PID控制,以保证系统控制精度。

积分分离控制算法可表示:

式中:T为采样时间;β为积分项的开关系数。

(19)

3 仿真结果与分析

利用MATLAB/Simulink仿真软件对传统PMSM DTC系统和基于改进型SMC的PMSM DTC系统进行仿真分析。PMSM参数:电压Ud=300 V,定子电阻Rs=1.3 Ω,转子磁链ψf=0.175 Wb,电感Ld=Lq=0.000 835 H,极对数p=4,黏滞系数B=0,转动惯量J=0.8×10-3kg·m2。

3.1 磁链轨迹分析比较

图2为两种不同控制方式下的定子磁链轨迹,其中,图2(a)为基于SVPWM的PMSM DTC系统的定子磁链轨迹,图2(b)为基于改进型SMC的PMSM DTC系统的定子磁链轨迹。

(a) 基于SVPWM的磁链轨迹

(b) 基于改进型SMC的磁链轨迹

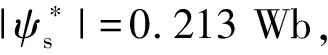

显然,两种控制方式下的磁链轨迹都接近于圆形,仅有细微差别,现将两者的定子磁链变化范围进行具体的数值化比较,可得到表1的电子磁链幅值波动范围。

由表1可以看出,两种控制方式下的定子磁链幅值波动都不大。比较而言,改进后的控制方法中磁链波动更小,控制效果也更好。

表1 定子磁链幅值波动比较

3.2 转速响应分析比较

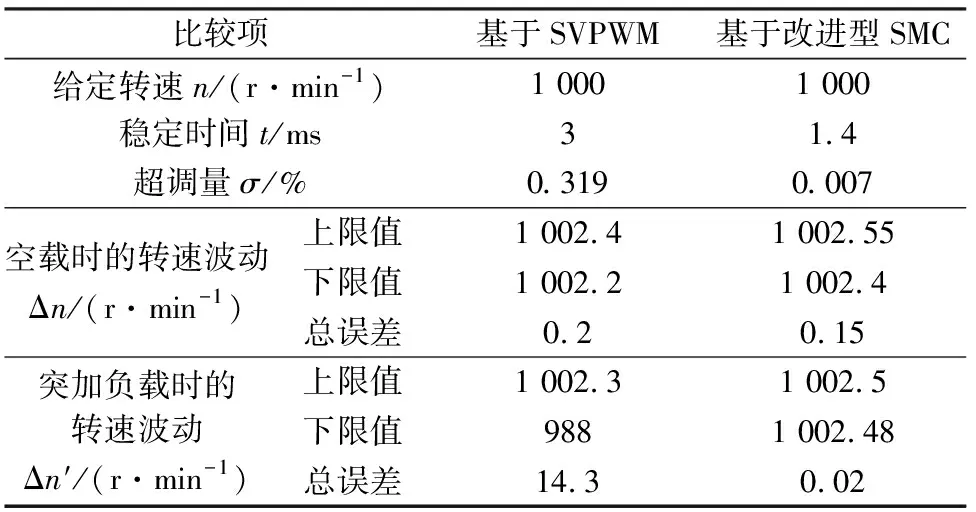

图3为两种不同控制方式下的转速响应曲线。

图3 两种控制方式下的转速响应曲线

对图3的仿真曲线进行量化数据分析,得到表2的相关数据,并分析比较两种控制方式下的控制系统特性。

表2 电机转速响应比较

由表2的数据能够明显看出,改进后的控制系统,其转速响应加快,超调量明显减小,系统的转速波动和突加负载情况下的转速波动都有所减少,系统稳定性能更好,抗扰动性能更强。

3.3 转矩脉动分析比较

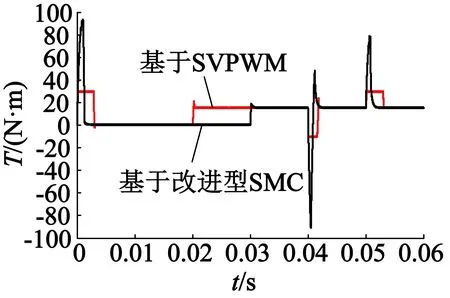

图4为两种控制方式下的电机电磁转矩波形。

图4 两种控制方式下的电机电磁转矩波形

从图4中可以看出,基于改进型SMC的控制系统的起动转矩很大,接近100 N·m,达到了传统典型控制系统的3倍多,同时对电机转矩脉动有一定的抑制作用。这种改进后的控制系统适用于实际工程生产中需要较大起动转矩的场合。

4 电动汽车用PMSM DTC系统仿真分析

电机驱动系统是将恒定的直流电池电压转换为可变直流电压驱动直流电机,或者变换为可变交流电压驱动交流电机。驱动时能量从储能装置流向电机,反之,制动时通过再生制动对储能装置进行充电。因此,基于电动汽车的应用场合,对其电机驱动系统要有较大的起动转矩、较高的工作效率、较快的转速响应速度等[15]。在这里,我们主要考虑电动汽车有频繁的起动制动的运行特性,尤其是在市区等人车较多的地方行驶。我们针对电动汽车的几种特殊工况进行仿真分析PMSM DTC控制方法在电动汽车方面的性能特性。

工况一 模拟电动汽车起动后再不断减速停车的过程

电动汽车起动后,转速在0.03 s由1 000 r/min突变到500 r/min,在0.04 s减少到200 r/min,直至0.05 s停车,观察电机的转速和转矩特性。

电动汽车在工况一模式下的转速响应曲线如图5所示。可以看出,改进后的基于SMC的PMSM DTC系统起动更加快速,在减速过程中,汽车转速切换更加平滑,汽车行驶时的稳定性更好。

图5 工况一模式下控制系统的转速响应图

电动汽车在工况一模式下的转矩波形图如图6所示。仿真图形明显能够看出,两种控制方法的起动转矩有很大不同,基于SMC 的PMSM DTC具有更大的起动转矩,这是汽车起动更加快速的主要原因。改进后的控制策略使得在汽车减速过程中,汽车具有优良的转矩特性和跟踪性能。

图6 工况一模式下控制系统的转矩波形图

工况二 模拟电动汽车起动、减速、再加速的过程

电动汽车起动后,转速在0.04 s由1 000 r/min减速到500 r/min,在0.05 s再加速到1 000 r/min,观察电机的转速响应和电磁转矩特性。

电动汽车在工况二模式下的转速响应曲线如图7所示。显然,基于改进型SMC的电动汽车系统起动更加平稳,加减速的切换更加平滑,汽车在行驶过程中稳定性较好。

图7 工况二模式下控制系统的转速响应图

电动汽车在工况二模式下的转矩波形图如图8所示。图8中最为明显的是改进后的基于SMC的PMSM DTC系统具有较大起动转矩,能够满足电动汽车的起动性能,同时电动汽车具有较为快速的转速响应,电动汽车能在短时间内快速起动并加速。从转矩波形图能够看出电动汽车驱动系统具有较好的转矩跟踪性能,系统对于外部负载的变化具有较强的抗干扰能力,电动汽车行驶时稳定性较好。

图8 工况二模式下控制系统的转矩波形图

5 结 语

新型PMSM DTC系统是在SMC理论基础之上,建立基于组合趋近率的速度调节器,同时引入积分分离式PID控制器,仿真结果的分析与比较证明了这种控制方式的优越性,控制方法较为简单,系统的控制精度也得到提高。同时,结合电动汽车的实际运行情况选取典型工况进行仿真分析,输出波形在一定程度上能够反映出改进后的PMSM DTC方法能适用于电动汽车的频繁起停、起动转矩大等特性,响应速度更加快。