某客车低频噪声测试与改进

2019-02-25汤海洋

汤海洋, 刘 永

(华菱星马汽车(集团)股份有限公司, 安徽 马鞍山 243000)

车辆在行驶过程中常因车速和路面的变化,使得发动机和进排气系统等各种声源对车内产生持续的动态激励。噪声在车内传播,会使驾驶员和乘客疲劳,同时造成心理的不适,严重影响汽车的舒适性[1]。

某客车在怠速及行驶过程中,车内噪声偏大。针对该问题,本文首先通过各工况试验[2]获得整车各关键部位的噪声声压;然后对低频噪声(一般将200~400 Hz划分为中低频,400~800 Hz为中高频,800 Hz以上为高频)在总体噪声中的比重,尤其是对重点发声和车内场点的低频噪声特征进行分析,再借助力锤并采用最小二乘指数法(LSCE)[3]与最小二乘复频域法(PolyMAX)[4]对白车身进行模态试验验证,并提出相应的改进措施。

1 噪声过大原因分析

某客车长7 190 mm,宽2 200 mm,高2 770 mm。配备ISF3.8s5168发动机,额定功率为125 kW,6挡手动变速器,轮胎规格235/75R17.5,最高设计车速130 km/h。

1.1 道路噪声试验方法

道路噪声试验覆盖了车辆的各种状态,系统性地得到车辆运行状态时各关键部位噪声声压级数据。根据实际道路、限速和使用条件,共包括怠速、GB 1495—2002加速、各挡位自由加速、匀速、连续自由升挡加速5种工况。由于整车发声与接受声音部位(场点)众多,综合重要的场点,将噪声测点布置在发动机各方向、进排气、变速器、车内驾驶员和第3、5、7排座位处。

整车道路试验中数据采集设备为美国NI公司24位动态数据采集系统,控制器为PXI-8196,机箱为PXI-1042Q,动态数据采集卡为NI-PXI4472共40通道。试验用传声器为北京声望公司声级计MPA401。进气口测点的传声器布置在与进气口成45°角且距离中心50 cm处;发动机曲轴处安装光电传感器以提取发动机转速。按照GB 16170—1996[5]的要求,测量声压时域信号。

1.2 怠速时车内噪声分析

在怠速 (750 r/min) 情况下,对噪声能量分布进行分析,发现怠速时车辆噪声源会出现明显的阶次现象,车内噪声特征主要集中于发动机2阶(25 Hz)、4阶、6阶、8阶,以及125 Hz、250 Hz、400~520 Hz、1 250 Hz。由于发动机为4缸4冲程,则对噪声影响最大的是第2阶。

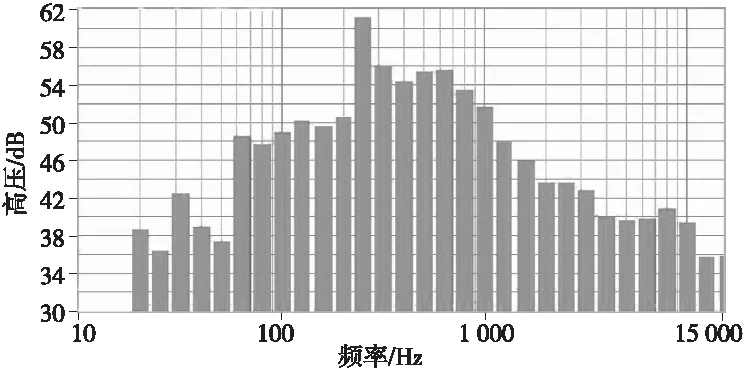

通过测试获得车内测点部位的A计权1/3倍频程数据,发现在中低频区域250 Hz左右有明显峰值,说明该频段车内噪声与声源有相关性。驾驶员右耳噪声如图1所示。

图1 怠速时驾驶员右耳A计权1/3倍频程声压级

1.3 行驶时车内噪声分析

各工况噪声特征随着转速和车速的变化有很大的相关性和相似性。以低挡低速(4挡车速50 km/h)为例,此时发动机转速为1 800 r/min左右(其2阶频率为60 Hz),车内噪声特征主要集中于发动机2阶、4阶和250 Hz(与怠速第8阶激励频率一致)、400~550 Hz(驾驶员处),其中第3排(如图2所示)和5排的噪声有明显的突起。即在匀速行驶中噪声能量主要集中在低频段,高频特别是1 000~1 250 Hz以上呈现断崖式下降,可不作为分析研究的重点。

图2 低速时第三排右耳A计权1/3倍频程声压级

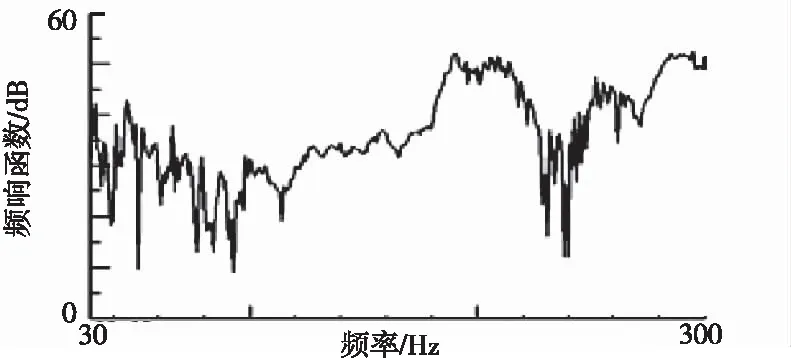

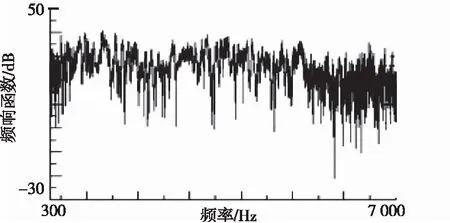

1.4 噪声传递函数

噪声传递函数是分频段分析噪声传播过程中的衰减幅度。通过对发动机(上下左右4个方向)、进气口、传动轴、主减速器等部位的噪声传递函数的分析可知,总体噪声传递函数达到技术要求。图3所示,激励源在发动机上,输出端在驾驶员右耳时,传递函数在30~50 Hz和180~250 Hz的范围内有峰值,而在250 Hz 处普遍较大,是改进的重点。

从传递函数而言,低频部分较为突出,高频部分衰减较大。

(a) 低频(30~300 Hz)

(b) 高频(300~7 000 Hz)

2 白车身模态试验分析

通过以上综合分析可知, 怠速和某些行驶工况下的激励处于250 Hz左右时,车内乘员耳旁普遍存在明显相对应的峰值。在400 Hz以下,250 Hz附近噪声传递函数偏大,当外界激励到了上述频段附近就会引起结构声,车内低频结构噪声有进一步改进和优化的空间[6-7],所以应该重点从车身结构上去分析和解决该问题。为了确认问题之所在,对白车身进行模态试验[8]。

2.1 测试流程

1) 试验准备。以宽弹性软绳在白车身底部4个端点进行吊装,保证白车身处于平衡静止状态,然后采用多次单点激励多点拾振的方法进行试验(一次仅敲击1个点,3个激励点轮流激励。每个激励点获得多组数据,3次激励得到3输入600输出的矩阵数据用于模态参数识别)。这种吊装方法避开了主要模态的反节点(振动最大的点)。同时弹性软绳的一阶模态频率(1.579 Hz)远小于白车身一阶模态频率(一般为30%以下)。测试用系统为LMS-Test.lab系统,将所有获得的矩阵数据分别采用LSCE时域分析法和PolyMAX频域分析法对全局多自由度模态参数进行识别,并用MAC模态参数对这2种方法的结果进行比较。这2种方法是LMS分析系统的标准配置,如果两者结果一致且符合MAC值,则说明结果是正确的。

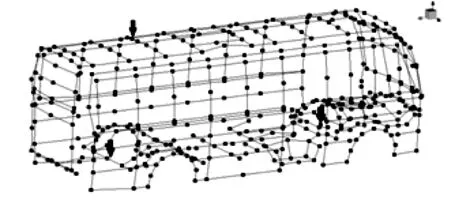

2) 传感器布置。模拟车身的实际尺寸,建立振型显示几何模型图,共计364个测试点。对加速度传感器的灵敏度进行校准,参照振型几何图,对每个测点用笔进行标记,按组布置加速度传感器,每组测试7个点,共测试52组。为保证测试精度,采用多输入多输出测试;激励点要避开模态节点和支撑点,选择结构上刚性较大的点,还要能激起整车的振型。因此选择3个激励点(箭头处),分别在底盘骨架右前轮胎附近、底盘骨架右后轮胎附近以及顶棚骨架左后部,如图4所示。

图4 原型车振型几何图及激励点

3) 数据采集。设定采样频率为512 Hz,力锤激励时加力指数窗,采样时间为4 s,取3次的平均值。

2.2 模态分析

通过采集得到所有测点的数据后,计算每个输出对应输入的频率响应函数(FRF)并求和。为提高分析精度,设定每次计算的频域范围为50 Hz。在确定计算阶数后,采用稳态图的方法确定具体系统模态阶次。根据所得信号计算得到分频段的频率响应函数的和,包括230~280 Hz关键频段。根据稳态图定义,采用PloyMAX方法得到稳态图如图5所示,曲线在250 Hz处有较大峰值,因此可以选择250 Hz为某一阶模态。LSCE法的稳态图也在250 Hz附近有峰值。

图5 力锤PolyMAX方法下230~280 Hz稳态图

采用力锤(Hammer)激励的LSCE法和PolyMAX法可以分别得到系统模态阶次。采用最小二乘频域分解方法(LSFD)进行模态参数识别,得到具体模态参数和每一阶模态振型动画。2种方法获得的参数见表1。

表1 LSCE法和PolyMAX法的模型参数对比

从表1可以看出,2种方法所获得的模态频率基本一致。

以PolyMAX法为例,获得的部分模态参数和振型如下:

1) 1阶频率14.477 Hz,阻尼比为0.37%,振型为顶部一阶扭转,左右围沿Y向左右一阶扭转。

2) 2阶频率16.953 Hz,阻尼比为0.51%,振型为顶部一阶扭转,左右围沿Y向左右一阶扭转。

3) 17阶频率250.02 Hz,阻尼比为0.03%,振型为底板前部,右围前下部振动剧烈。

采用LSCE与PolyMAX方法进行模态分析后,通常采用MAC值比较振型的一致性和验证模态参数的有效性。

PolyMAX自身的Auto-MAC对角线值为100%,其他数据大部分小于10%,说明相同模态之间是一致的;PolyMAX与LSCE 2种方法之间的Co-MAC对角线值绝大部分大于85%,说明不同方法得到的结果基本一致。综上所述,对同一物理振型2种方法得到的结果基本一致。

2.3 分析结果与改进

由上述模态参数和振型描述可以发现白车身第1阶模态频率为14.477 Hz,高于怠速1阶频率(12.5 Hz),并避开了怠速时发动机转速频率,基本符合预计。第17阶的频率是250.02 Hz,由其振型描述可知,在底板前部、右围前下部会产生剧烈振动,这与在整车NVH测试中行驶状态下车内噪声分析的结论相符,即外界激励达到250 Hz后,会引起钣金共振,且振幅较大,会引起结构声[9-10]。

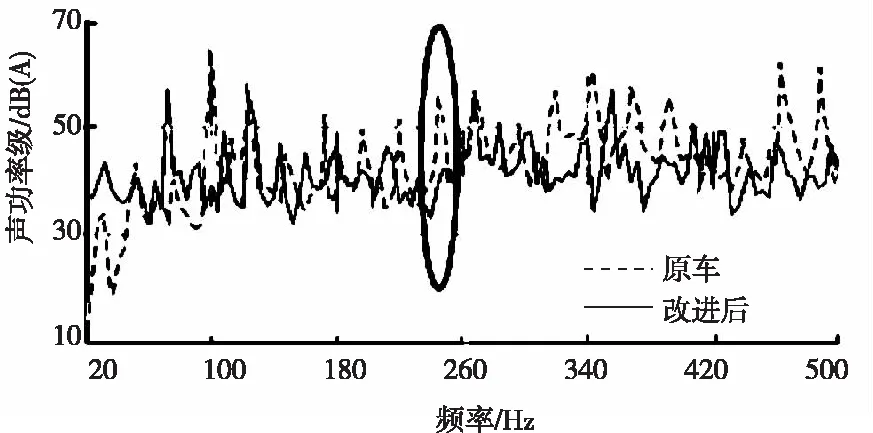

为了改善由250 Hz外界激励引起的共振状况,先在发动机罩后部到第三排座椅之间的位置粘贴约束阻尼材料[11-12],再对样车进行50 km/h的行驶工况下的噪声测试,发现频谱图的声压曲线在250 Hz左右有所下降,而车内噪声也得到改善,其结果如图6所示。

图6 改进前后车内第三排测点声压对比

在个别频率处,峰值比起改进前有所上升,这是由于阻尼材料的粘贴改变了局部的模态,导致声压频谱图在频域内有部分迁移。但总体而言在0~500 Hz频率范围内,第三排测点的频谱图在大部分频段下降明显,在250 Hz处降噪效果显著。

3 结束语

本文针对某高端客车噪声问题进行研究,通过整车NVH测试,进行信号处理与分析,寻找到低频振动的特征,再采用模态试验进行验证,并提出改进措施,系统地、有针对性地提出了一整套噪声溯源追根、仿真改进、试验验证的方法和流程,为改善车内噪声提供了思路和方法。