客车铝车身骨架合装方法研究

2019-02-25石成义韩华然赵延平

石成义, 张 东, 韩华然, 赵延平

(中通客车控股股份有限公司,山东 聊城 252000)

一直以来,整车轻量化[1]以减少燃油消耗为主要目的。但近几年,随着电动汽车的发展,轻量化则有多个主要目的:抵消电池电源系统的重量、降低整车重量提高动力性和续航里程等。目前客车轻量化最主要的方式还是采用轻量化材料[2],包括高强度钢在底架上的应用,铝合金、镁合金在车身上的应用,碳纤维复合材料[3]在部分内外附件上的应用。而客车车身的连接合装是铝合金材料应用带来的新的工艺问题,因此本文就客车铝车身骨架合装的主要方法及应用进行探讨。

1 客车铝车身合装与传统合装方式的区别

铝合金材料在客车车身骨架上的应用[4],带来一系列的变化,其中对骨架合装影响巨大,与传统客车骨架合装最大的区别主要有以下几个方面:

1) 原材料的变化。铝的密度约为钢的1/3,具较高的导电导热性,塑性好,易于成型,且可以回收利用[5]。通过基础成型及加工成型可以制作多种铝合金型材[6],早在上世纪70年代就已经引入汽车零部件,近几年开始批量应用在电动客车车身骨架上。

2) 型材规格的变化。传统客车钢骨架主要型材为各种规格的矩形钢管,特殊位置采用异形截面结构,如腰梁采用“P”型钢管、下裙梁采用“D”型钢管。而铝车身形成的大片骨架因为连接方式的改变,大量采用可插接配合式的异形型材规格。

3) 异种材质[7]的连接。这是一项非常重要的变化,因为铝型材(在客车骨架上的应用目前被认为是新材料)在客车骨架上的应用,造成有些部分的连接为异种材质之间的连接,比如铝合金侧围与钢车架之间的连接,采用在铝侧围上提前用螺栓连接或铆接过渡钢板的方法,然后再通过过渡钢板将铝侧围与钢车架焊接连接。

4) 连接方法的改变。传统客车钢骨架车身的连接方式主要是焊接,而铝车身骨架的连接有多种方式,可以焊接,也可以铆接或铆粘联合。

5) 控制要求的变化。尤其体现在整车骨架调形上,钢骨架车身的调形主要采用大锤冷调形与火烤热调形方式;而铝车身骨架存在调形困难的问题,对调形范围、位置、程度都有一定的约束性。

2 客车铝车身合装方法研究

2.1 铝车身合装的特点

1) 铝车身合装顺序与常规钢车身合装相比更加灵活,既能采用与钢骨架完全相同的合装顺序,又能采用五大片预先独立合装,再与底架(车架)合装的方式。

2) 对于以采用螺、铆连接方式为主的铝车身骨架,大片之间的连接效率相对较低,需要螺栓或铆钉逐个放入通孔并逐一紧固;但连接的施工环境要好于焊接。

3) 对合装一次成功率要求更高,原因之一是铝型材及其形成骨架本身的塑性要低于钢骨架,对后续调形要求更高甚至无法实施;另一个原因是对铆接之后的拆解更加复杂、困难。

4) 车身防腐更加繁琐,由于存在异种材质的连接和在线投产方式的局限性,不便实现整车电泳[8],从而增加防腐的工作量,尤其对于异种材质连接位置的防腐、防静电工作。

2.2 客车铝车身合装的几种方法

2.2.1 客车铝骨架成型连接方法

1) 焊接为主。客车骨架各大片本体、大片与大片之间均采用焊接。焊接成型整体效率较高,但因铝及其合金的物理特性,如线膨胀系数大,熔点低等造成焊接难度大、极易产生焊接变形,且必须采用成本稍高的氩弧焊接、铝合金焊材。

2) 铆接为主。客车骨架各大片本体采用铆接,大片与大片之间主要采用铆接[9],部分连接采用焊接。铆接最主要的优点就是连接变形小,对连接环境要求低。存在局部结构约束无法进行铆接的部位则用焊接方式进行补充。

对于骨架大片之间采用焊接连接的情况,与钢骨架整体合装有一定的相似性,不再赘述。本文主要对以铆接为主的客车骨架各大片合装工艺进行阐述。

2.2.2 客车铝骨架借用外控合装胎合装

外控合装胎是一种在车身外部进行合装控制的胎具。客车底架有2种结构状态,一种是车架式结构,刚度较大;一种是车身与底盘扣合的结构,底架以副车架的形式存在,刚度较小[4]。

借用外控合装胎进行有车架的铝车身的合装,如图1所示。合装顺序是以侧围骨架为基准,逐步拼合车架、顶盖骨架、前围骨架与后围骨架,具体如下。

图1 外控合装胎合装客车铝车身骨架示意图

1) 首先借助外控合装胎,用吊带将左侧骨架吊至合装胎的左侧,左侧骨架外弧面朝向左侧胎架,使左侧骨架腰梁落在合装胎腰梁限位槽中,靠紧高度和前后方向的定位后,夹紧各夹紧器。同样的方式吊装右侧骨架。

2) 将车架吊入或推进合装工装,保持车架与侧围骨架前后端一致,同时调整车架与侧围之间的高度位置,使其达到正确的相对高度。对于高度的调整,可根据合装工装的不同进行合适的调整,有的合装是靠车架承载部分的升降来配合与侧围高度的相符,有的合装是靠左右胎架内设置的升降机构来调整侧围的整体高度以配合车架高度。

3) 侧围骨架与车架定位焊接。①操作外控合装胎向车架方向合拢,使左右侧骨架立柱内面与对应的车架横梁接触或预留2~5 mm的间隙,根据侧立柱的位置调节车架位置。②用校平仪检测车架的水平度,根据实际情况,用千斤顶调节车架前后左右高度,使车架上面水平且和侧围骨架上的理论位置对准。③将左右侧围骨架向中间继续推进到位,根据铝车身连接总成图纸,焊接侧围立柱下端连接板与车架横梁两端的接缝,先点焊处理,后续固化形体后再满焊。

4) 将顶盖骨架吊至侧围骨架上方,调整顶盖前后左右位置,使顶盖骨架两端纵梁与侧窗立柱对接,乘客门前后立柱与顶盖两端纵梁插接,先将车身前后端连接板中心孔与顶盖纵梁上的中心孔对齐,并用合适型号的铆钉固定,然后再用连接板铆接中间部位。

5) 前围骨架铆接。①用吊带将前围骨架总成吊至车身骨架前端。②将前顶横梁与顶弧梁对接,调整前围骨架左右位置,使前顶横梁与顶弧梁上的孔一一对齐,可借助外围工装的夹钳进行过程紧固,然后用合适铆钉固定。③将连接板中心孔与骨架上的中心孔对齐,用型号合适的铆钉固定。④将前门下横梁、驾驶员窗下横梁与前围骨架用氩弧焊焊接固定,要求连接处满焊,或根据预留孔情况进行铆接。

6) 后围骨架铆接。后围骨架的吊装、对接、铆连与前围骨架基本类似,不同的是最后将左右侧围骨架后端最后一根裙边梁与后围骨架用氩弧焊焊接固定。

7) 将车架与侧围、前后围存在的过渡连接板接缝进行满焊处理。

8) 最后刷防锈漆,在车架横梁与侧围连接焊接处涂覆防锈底漆,要求焊接处全部涂覆到位。

对于没有独立车架的铝车身的合装,因底架(副车架)已提前形成一个连接在一起的大片,是骨架的一片,整车骨架合装仍以侧围骨架为基准,逐步拼合底架(副车架)、顶盖骨架、前围骨架与后围骨架。

2.2.3 客车铝骨架借用简易内控胎合装

这是在没有外控合装胎的情况下进行的合装工艺,适用于试生产、订单相对较少的情况。内控合装胎是一种在车身内部进行合装控制的简易胎具。与外控合装胎相比,简单易作,成本低廉。

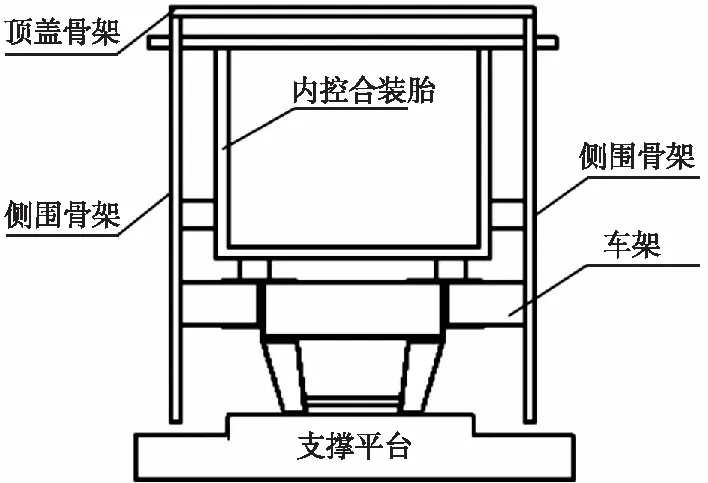

底架的2种结构状态均可采用简易内控胎合装,如图2所示,合装工艺相同,合装顺序是以车架(底架)为基准,逐步拼合侧围骨架、顶盖骨架、前围骨架与后围骨架。

图2 简易内控胎合装客车铝车身骨架示意图

1) 首先进行车架定位,用水平仪校正车身底盘车架水平位置,车身两端水平误差在2 mm内。安装2套自制内控合装工装,可使用250型F夹具将内控胎与车架纵梁夹装固定,保证固定牢靠能够用来悬挂侧围骨架。

2) 用吊带将左侧骨架吊至车架左侧,左侧骨架外弧面朝向左侧,内弧面朝向简易内控胎与车架,并使左侧骨架窗上沿梁钩挂在2套工装上,靠紧高度和前后方向的定位后,夹紧活动夹紧器,同样的方式吊装右侧骨架。根据铝车身连接件总成图纸,对相应侧围立柱下端连接板与车架横梁两端进行定位焊接,要求方钢连接处点焊处理。

3) 顶盖骨架与侧围骨架铆接。将顶盖骨架吊至侧围骨架上方,调整顶盖前后左右位置,使两端纵梁与侧窗立柱对接,乘客门两立柱与顶盖两端纵梁插接到位,对齐车身前后端与顶盖两端纵梁连接板中心孔,并用合适型号的铆钉固定,再用连接板铆接中间部位。

4) 吊装前围骨架并铆接。①用吊带将前围骨架总成吊至车身骨架前端。②将前顶横梁与顶弧梁对接,调整前围骨架左右位置,对齐前顶横梁与顶弧梁上的孔,然后用合适铆钉固定。③对于连接板中心孔与骨架上的中心孔,用型号合适的铆钉固定。④将前门下横梁、驾驶员窗下横梁与前围骨架用氩弧焊焊接固定,要求连接处满焊,或根据预留孔情况进行铆接。

5) 吊装后围骨架并铆接。后围骨架的吊装、对接、铆连与前围骨架基本类似,不同之处是最后将左右侧围骨架后端最后一根裙边梁与后围骨架用氩弧焊焊接固定即可。

6) 将车架与前后左右四大片存在的过渡连接板接缝进行满焊处理,完成骨架车的合装,如图3所示。最后在车架横梁与前后左右四大片焊接接缝处涂覆防锈底漆。

图3 铝合金骨架合装后状态

通过实际试生产情况分析,客车铝车身骨架的这几种合装方法满足其成型需求,能够使其具有更高的精度、更小的变形量和更小的整车调形工作量,因此,推动了铝型材骨架在客车车身上的应用。

3 结束语

轻量化材料在客车上的不断应用,给整体成型工艺带来了挑战,当然也是机遇,为采用更加先进、合理、适用的连接方式提供了更好的平台。今后,相应的连接工艺将是我们面临的最大问题与挑战,我们要改变传统思路,进行多方新型连接工程如EMPT[10]、CMT[11]、SPR[12]等技术的研究、验证及应用,来适应新形势、新材料、新结构、新工艺的发展,为客车轻量化的发展及推广提前进行技术储备。