1,3,5-三(3-溴苯基)苯的合成工艺研究

2019-02-24赵立献王凤伟王翠丽

赵立献, 王凤伟, 王翠丽

(石家庄九达科技有限公司 研发部,河北 石家庄 051434)

1,3,5-三(3-溴苯基)苯的分子式为C24H15Br3,分子量为543.09,CAS号为96761-85-2,为浅黄色固体.它是构筑树枝状大分子、有机金属框架材料(MOFs)、有机导电聚合物、电致发光有机分子材料及偏振非线形光学材料的重要基础功能材料[1].现有的1,3,5-三(3-溴苯基)苯的合成方法不利于进行工业化生产,收率较低.为了能批量生产1,3,5-三(3-溴苯基)苯,本文对它的合成条件进行了系统的研究.

1 国内外1,3,5-三(3-溴苯基)苯的合成方法

(1)第一种方法

以间溴苯乙酮为原料,硝基甲烷为溶剂,三氟乙酸/乙二胺为催化剂,回流反应36 h,最后经过硅胶柱色谱分离出产品.主要缺点是:反应时间太长;硝基甲烷为易爆品,使用过程存在不安全因素;产品需要经过硅胶柱色谱纯化,不易实现工业化生产.[2]

(2)第二种方法

以间溴苯乙酮为原料,无溶剂反应,用十二烷基苯磺酸为催化剂,在130 ℃反应3~8 h,经硅胶柱色谱纯化得到产品.此制备方法主要的不足是:后期反应液粘稠,搅拌不流畅;产品分离需要硅胶柱色谱,不利于工业化生产.[3]

(3)第三种方法

以间溴苯乙酮为原料,甲苯为溶剂,三氟甲磺酸为催化剂,回流反应30 h,原文献未给出后处理工艺过程.甲苯为易燃、易爆管制品,原料不易得,同样存在反应时间长,分离困难等缺点,不易放大生产.[4]

(4)第四种方法

以间溴苯乙酮为原料,乙醇为溶剂,四氯化硅为催化剂,在室温下反应18 h,收率仅有74%.缺点是反应时间长,收率低.[5]

(5)第五种方法

以间溴苯乙酮为原料,氯化亚砜为催化剂,无水乙醇为溶剂,回流反应1 h,后处理过程使用乙醚洗涤滤饼,收率只有75%.这个方法制备过程简单,容易操作,反应时间短,具备放大生产的潜力.[6]

本文在第五种方法的基础上,把易燃、易爆、低沸点的乙醚去掉,以提高收率,减少“三废”排放,使其具备放大生产的条件.

2 实验部分

2.1 主要仪器设备与主要原材料

2.1.1 主要仪器设备

实验用主要仪器设备情况见表1.

表1 实验用主要仪器设备

2.1.2 主要原材料

间溴苯乙酮、氯化亚砜、无水乙醇、碳酸氢钠等,均为工业品.

2.2 1,3,5-三(3-溴苯基)苯的合成

2.2.1 1,3,5-三(3-溴苯基)苯的合成原理

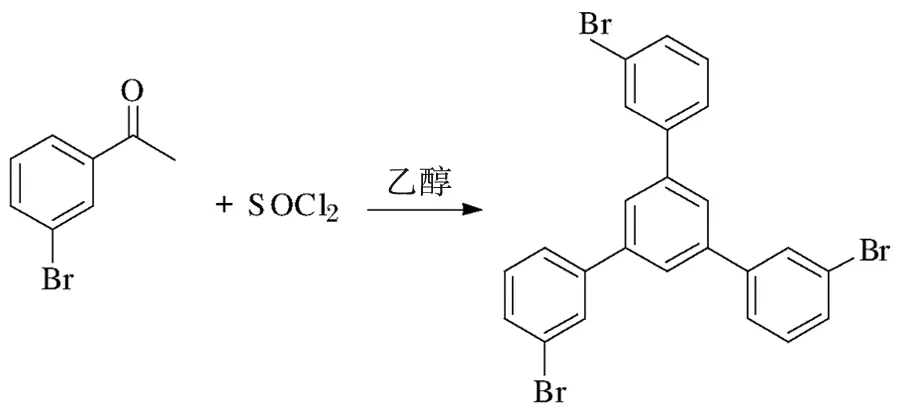

1,3,5-三(3-溴苯基)苯的合成路线见图1.

这是一个含有α-氢的对称的酮在酸催化下的自身缩合反应,其反应机理见图2.

图1 1,3,5-三(3-溴苯基)苯的合成路线

图2 1,3,5-三(3-溴苯基)苯的反应机理

由图2可知,其反应过程分三步.首先,氯化亚砜与乙醇反应放出氯化氢.其次,间溴苯乙酮在酸的作用下进行烯醇互变.再次,烯醇式与酸活化的酮式经缩合脱掉两分子水,经6π电子环化关环.最后,再脱掉一分子水,得到1,3,5-三(3-溴苯基)苯.

2.2.2 1,3,5-三(3-溴苯基)苯的合成

向带有尾气吸收装置的10 L四口瓶中加入间溴苯乙酮990 g(5 mol),无水乙醇2.5 L,室温下缓慢滴加944 g(8 mol)氯化亚砜,随着氯化亚砜加入量的不断增大,反应液颜色由黄色逐渐变成棕色,最后变成黑色,大约10 min后反应液开始析出黄色固体,滴加氯化亚砜完毕后,升温至78 ℃,反应4 h,取样进行TLC(薄层色谱,Thin Layer Chromatography)检测,原料点消失,反应结束.将反应温度降至室温,依次向反应液中缓慢滴加冰水,再用饱和碳酸氢钠溶液调至无气泡,降温至0~5 ℃,搅拌2 h,过滤,滤饼依次用水和乙醇洗涤,60 ℃鼓风干燥,得浅黄色固体815 g,摩尔收率90.6%,HPLC(高效液相色谱)纯度为98.3%.

2.3 产物分析与表征

2.3.1 熔点测定

使用 RY-1G型熔点仪测量产物的熔点.取少量精制产品置熔点测定毛细管中,在洁净玻璃管中填实,旋转按钮到110 V,调整温度至160 ℃,升温速率控制在1 ℃/min.实测产品熔点为170~171 ℃,与文献[2]中的值相符,因此可以初步判断产品为目标产物.

2.3.2 核磁氢谱测定

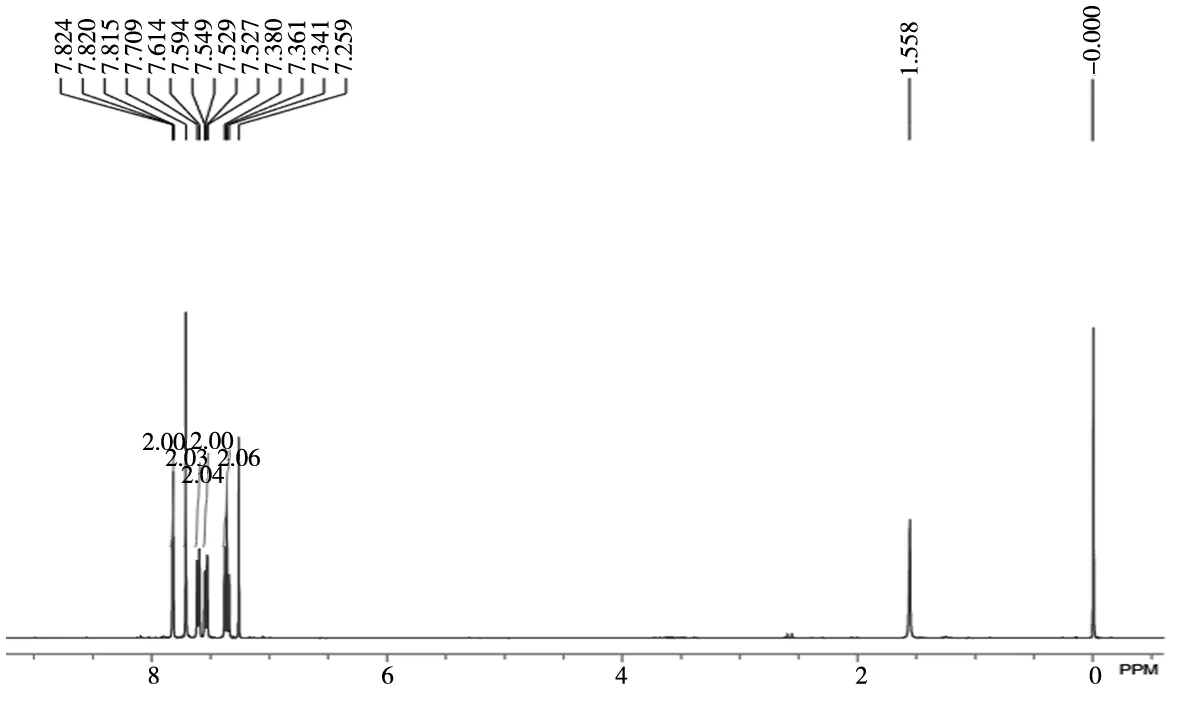

用氘代氯仿为溶剂,用核磁共振谱仪得到的核磁氢谱见图3.

图3 核磁氢谱图

由图3可得,1H NMR(400 MHz, CDCl3,25 ℃, TMS):δ7.82(t,J=1.6~2.0 Hz, 3H), 7.709(s,3H),7.604(d,J=8.0 Hz,3H),7.538(dd,J=0.8~8.0 Hz,3H),7.361(dd,J=7.6~8.0 Hz, 3H).

由此可知,产品结构与1,3,5-三(3-溴苯基)苯的结构相符合.

3 结果与讨论

3.1 原料的投料比对产品收率的影响

乙醇在反应体系中主要起反应介质的作用.由于1,3,5-三(3-溴苯基)苯为固体,在乙醇中的溶解度不太大,随着反应的进行,产品会逐渐在反应体系中析出,如果乙醇量太小,反应液会变得粘稠;如果乙醇量太大,反应液浓度会降低,反应变慢,反应时间延长,溶解在乙醇中的产品会增多,进而使得收率降低.经过反复试验后确定,乙醇的用量为间溴苯乙酮的4倍体积时效果最佳.

理论上,氯化亚砜的投料量与间溴苯乙酮的摩尔数相等,但考虑到实际反应体系中微量水的影响,氯化亚砜的实际用量要多于理论值.按照本文所述实验过程,只改变间溴苯乙酮与氯化亚砜的投料比,在其他条件不变的情况下,其对收率的影响情况见表2.

表2 间溴苯乙酮与氯化亚砜的投料比对收率的影响

从表2可以看出,n(间溴苯乙酮) ∶n(氯化亚砜)=1∶1.6时,收率最高,再提高氯化亚砜的投料比,收率变化并不明显,保持在最高值附近不变,所以1∶1.6是间溴苯乙酮与氯化亚砜的最佳投料比.

3.2 反应时间、反应温度对产品收率的影响

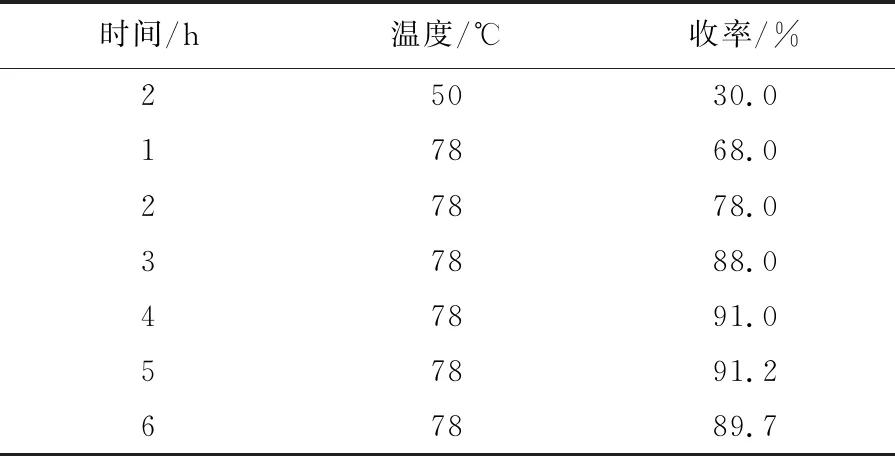

初期反应过程中,放热显著,且有氯化氢气体放出,而缓慢滴加氯化亚砜可以使反应温和,放热缓慢.反应时间、反应温度对收率的影响情况见表3.

由表3可知,在50 ℃反应2 h,收率为30.0%;升温至回流温度78 ℃,反应4 h后,收率达到最大;再延长反应时间,收率基本无变化.所以最佳反应时间为4 h,最佳反应温度为回流温度78 ℃.

表3 反应时间与反应温度对收率影响

3.3 逐级放大过程中收率的变化情况

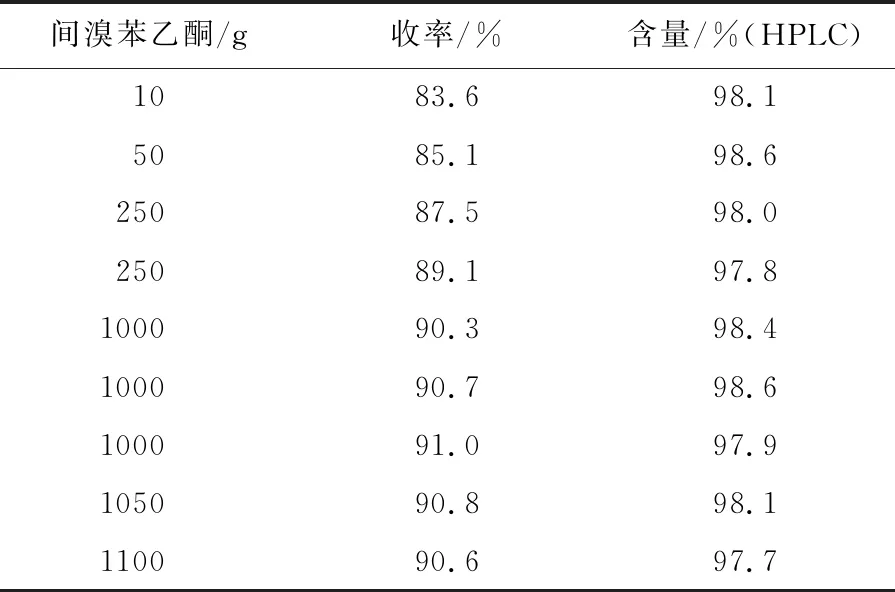

按实验确定好的制备工艺逐级放大,得到的实验数据见表4.

从表4可以看出,随着间溴苯乙酮投料量的逐步加大,收率也逐步提高.当加大到1000 g时,收率保持一个相对的稳定值;当多于1000 g时,收率的变化不大.平行三批数据,其收率稳定,产品质量也稳定.

表4 逐级放大过程的实验数据

4 结论

以放大生产为目的对1,3,5-三(3-溴苯基)苯的制备工艺进行了系统研究.通过对原料的投料比、反应温度及反应时间对产品质量及收率的影响,得到了最佳的反应条件:n(间溴苯乙酮)∶n(氯化亚砜)为1∶1.6,反应温度为78 ℃,反应时间为4 h.把生产规模放大到千克级,平行三批实验,收率稳定,质量可靠,达到了预期的实验效果.