醋酸反应余热锅炉管程设计

2019-02-21,

,

(兖矿鲁南化工有限公司,山东 滕州 277527 )

在甲醇羰基合成醋酸工艺中,利用余热锅炉来平衡反应热同时副产蒸汽是运用比较广泛的技术。余热锅炉副产的蒸汽并网后冲减醋酸的蒸汽消耗,有效降低醋酸的生产成本。充分契合国家节能减排环保的政策,树立和践行绿水青山就是金山银山理念。

1 余热锅炉参数

余热锅炉管程介质高温醋酸母液,工作压力3.4MPa,体积流量为410m3/h,工作温度约192℃。

余热锅炉换热面积估算为239m2。

余热锅炉壳程选用标准锅炉水。

2 换热管选择

由于管程为高温高压醋酸母液,腐蚀性较强,参照文献[1]《甲醇羰基化生产醋酸工艺中物料腐蚀性研究》,结合车间实际使用情况,对介质输送列管材质进行选择,选用锆材为输送列管材料。

参照美国材料与试验协会ASTM B 658/B658M-06,文献[2]中详细规定,选用R60702或者R60705。 根据美国ASME Ⅷ-1中的UG-8和Table U-3(详见文献[3])规定,换热器换热列管标准按照ASME B 36.10焊接和无缝轧制钢管(见文献[4]),余热锅炉内换热管规格预选用3/4"无缝管,即外径Φ19.05mm规格的无缝锆管。

3 换热管规格

查询文献[5],得200℃时,R60702许用应力σ1为49MPa,R60705许用应力σ2为87MPa;150℃时,R60702许用应力σ1'为64MPa,R60705许用应力σ2'为98MPa。拟选用Φ19.05×2.11mm规格管道,其偏差按照文献[2]:其直径偏差±0.102mm,厚度偏差±10%。

根据文献[6]中的方法进行计算厚度的计算:

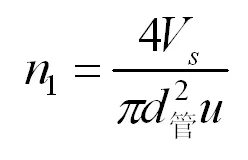

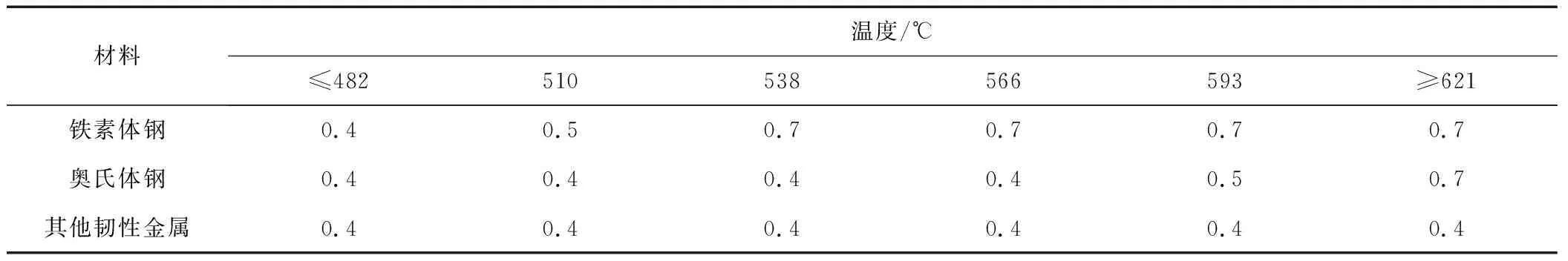

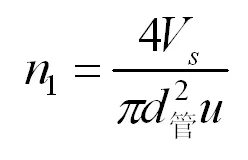

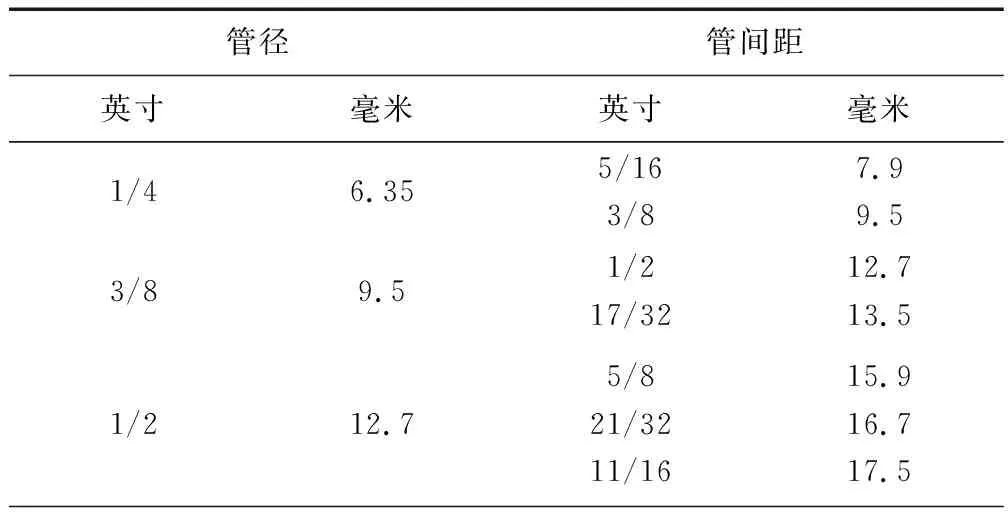

其中ts 表1 系数Y值 P为设计压力,管程工作压力为3.4MPa,其设计压力P为3.4×1.5=5.1MPa。 换热管与管板连接选用单面焊,选用100%无损检测,参考文献[7],选用Ej焊接接头系数为0.9。 R60702材料在200℃时的最小计算壁厚: R60705材料在200℃时的最小计算壁厚: 同样得R60702材料在150℃时的最小计算壁厚为0.81mm、R60705材料在150℃时的最小计算壁厚为0.54mm。 设计壁厚tsd按按1、2式进行计算: tsd=ts+C (1) C=C1+C2 (2) 其中C1为厚度减薄附加量,C2为腐蚀或者磨蚀附加量: C1=ts×10% (3) 其中C2的值0mm。 因此R60702材料在200℃时的最小设计壁厚: tsd=ts+c=ts×10%+0=1.05+1.05×10%=1.155mm 同样R60705材料在200℃时的最小设计壁厚为0.66mm,150℃时的最小设计壁厚为0.594mm,R60702材料再150℃时的最小设计壁厚为0.891mm。 其各个材料各个温度的最小设计壁厚均小于2.11mm,因此Φ19.05×2.11mm规格锆管符合设计要求。 查询文献[8]中的进口锆R60702和锆R60705管道的价格,R60702管道价格低于R60705价格。因此选用R60702材质的Φ19.05×2.11mm的无缝锆管。 余热锅炉换热管选用的为Φ19.05×2.11mm的无缝锆管,考虑到醋酸母液在换热管内流速太慢就容易生垢,管程物料黏度η管为0.000184Pa·s,查询文献[9]中附录1可供设计参考的工业生产用适宜流速,即表2和表3,并参照文献[19]中换热器内换热管的流速,预选余热锅炉换热管内介质的流速u估为2.2m/s。 估选流速u估为2.2m/s。 表2 管壳式换热器中不同黏度液体的最大流速 表3 管壳式换热器的常用流速 参考文献[10],由热流量管的内径和流速来确定单管程传热管数n1按照4式计算: (4) 式中:n1——单程管子数目; Vs——管内流体的体积流量,体积流量为410m3/h,换算后得0.114m3/s; u——管内流体的流速,为2.2m/s; d管——管子内径,m。 根据管子结构,管子内径的计算式为5: d管=D管-2δ管 (5) 其中换热管外径D管和换热管壁厚δ管,其值分别为19.05mm和2.11mm。因此其换热管内径为: d管=19.05-2×2.11=14.83mm=0.01483m 把各值代入(1)式得单管程传热管数: 单程计算的传热管长度公式为6式: (6) 式中:A——所需传热面积,为239.8m2。 把各值代入(3)式中得换热管长度: 按单程计算,所需传热管长度为13.36m,长度过长。根据现场实际情况,参考文献[11]GB151-1999《管壳式换热器》中换热管的长度推荐,取换热管长度L为7.5m。 参考文献[10],余热锅炉的管程数NP按照7式计算: (7) 因此余热锅炉的管程数NP为: 余热锅炉的管数n实际总传热管子数公式为8式: n=n1×Np (8) 把值代入得: n=300×2=600 因此余热锅炉的管程数为2,传热管子总数为600个。 余热锅炉换热管标准排列形式有4种,如图1所示。 图1 换热管标准排列形式 余热锅炉的壳程选用的为标准锅炉水,因此换热管间不需进行机械清洗,并且考虑到能够在管板上配置较多的换热管,再加上管箱结构和能够在管板上加工方便,因此换热管排管选用正三角型排列。 U形管的最小弯曲半径,按照9公式计算: (9) 式中:[δs]——管子运行的延伸率,查找文献[12]中得R60702的延伸率为16%; D管——换热管外径为19.05mm。 把各值代入得最小弯曲半径: 因为换热管选用的为ASME标准3/4inOD管,根据弯管工艺,其最小弯曲半径为1.5D管,即1.125in,即28.575mm。 弯曲半径取两者较大值,即59.53mm,又因为换热管及换热管管板按照英制标准制造,因此换热管最小弯曲半径选用2-1/2in,即公制的63.5mm,因此中间分程处的上下管束之间的中心距为127mm。 按GB151-1999标准中规定换热管中心距Pt不小于1.25倍换热管外径,因此中心距大于23.9375mm: 根据表4ASME标准换热管及推荐管间距,换热管中心距Pt取1in,即公制的25.4mm。 表4 ASME标准换热管及推荐管间距 表4(续) 按图7-2正三角形布管,布管最上层布管数nc按下列公式10计算: (10) 其中n为布管总数,为600。因此nc为: 根据图2,中心布管数n0的计算按照11式计算: n0=2nc-1 (11) 则中心布管数n0: n0=2×14.5-1≈ 28 图2 正三角形布管 参考文献[16]的附录《n0=15~58时总管数和布管比数的计算结果》,并且根据布管总数要多于600,因此在中心线管数n0为28时取:最外层管数nc为满排,管束数为ns为31,单程总管数nd为664。因此根据参考文献[13]中介绍的解析算法,设计布管总数为: n=664-28=636 参考文献[14],布管限定圆直径DL的计算式为12式: (12) 把各值代入,求得限定圆直径为: 列管布管图如图3所示,根据布管图,各排管数列管数汇总至表格5 。 图3 列管布置图 表5 各管束列管个数 汇总各排管束合计列管数量为: 经过计算,余热锅炉管程程数为2,换热管按照正三角形布置,材质为R60702,规格为Φ19.05×2.11,长度为7.5m,中间分程处的上下管束之间的中心距为127mm,换热管管间距 25.4mm,列管总数为634。

4 流速的选择

5 管数程数的计算

6 换热管的排管

7 结论