钙铝复合氧化物催化合成单硬脂酸甘油酯

2019-02-21,

,

(邵阳学院 食品与化学工程学院,湖南 邵阳 422000)

钙铝复合氧化物是一种高效的固体碱催化剂,其原料来源广、价格相对较低。

郑丽萍等[1]将Ca/Al复合氧化物用于催化甘油与碳酸二甲酯合成碳酸甘油酯;郑华艳等[2]制备出Ca/Al固体碱催化菜籽油以合成生物柴油;孟永禄[3]以Ca/Al复合氧化物为催化剂制备生物柴油。然而,文献报道的Ca/Al复合氧化物均以盐溶液共沉淀法制备,产生大量含盐废水。本文以氢氧化钙、氢氧化铝和二氧化碳为原料清洁制备水铝钙石,并经过焙烧得到Ca/Al复合氧化物,滤液可循环使用,无任何废水排放,并将其应用于催化硬脂酸甲酯与甘油酯交换合成单硬脂酸甘油酯(简称GMS)。

1 实验部分

1.1 钙铝复合氧化物的制备

氢氧化钙和氢氧化铝摩尔比是2∶1,在二氧化碳氛围下,升温至80℃,搅拌2h,在90℃干燥箱中晶化19 h,然后过滤、干燥、研磨后放入马弗炉中焙烧活化,研磨过筛后得到钙铝复合氧化物。

1.2 GMS的合成

甘油和硬脂酸甲酯摩尔比是5∶1,加入5%(占硬脂酸甲酯质量百分比,下同)催化剂,升温至200℃,同时排除反应生成的甲醇,反应5h后趁热过滤,将产物水洗过滤后干燥,得GMS粗品。根据GB 15612-1995[4]测定GMS含量。

2 结果与讨论

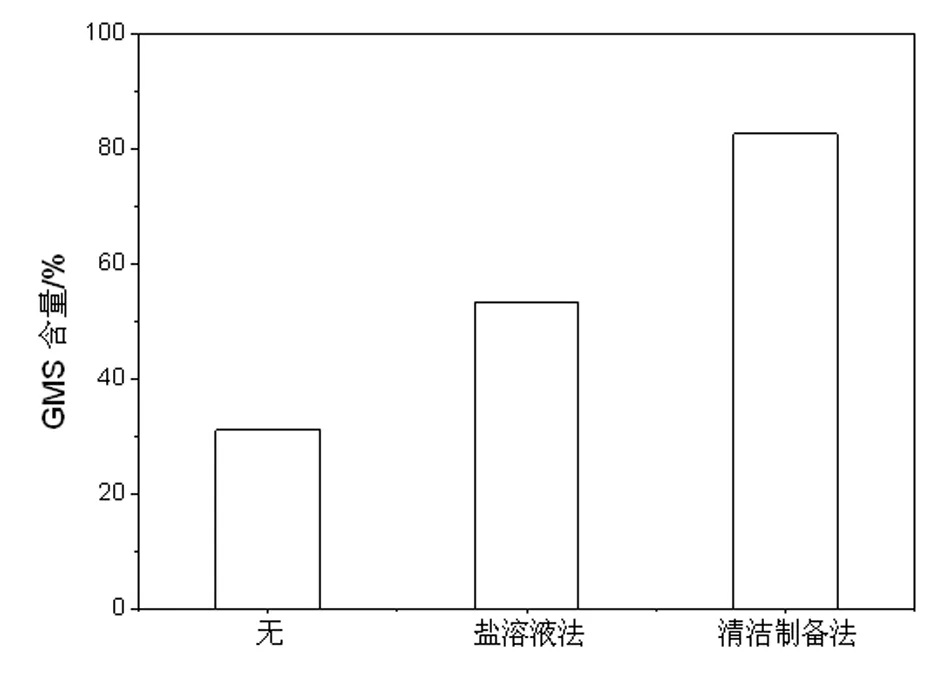

2.1 催化剂对GMS含量的影响

如图1所示,在无催化剂时,得到的GMS含量非常低,仅有31.2%。使用盐溶液共沉淀法制备的Ca/Al复合氧化物为催化剂,GMS含量增加至53.5%,表明Ca/Al复合氧化物具有较好的催化性能。以清洁法制备Ca/Al复合氧化物为催化剂时,GMS含量进一步上升至82.7%,表明其催化性能优于传统的盐溶液共沉淀法制备的Ca/Al复合氧化物。

图1 催化剂对GMS含量的影响

2.2 响应面法优化单硬脂酸甘油酯的合成工艺

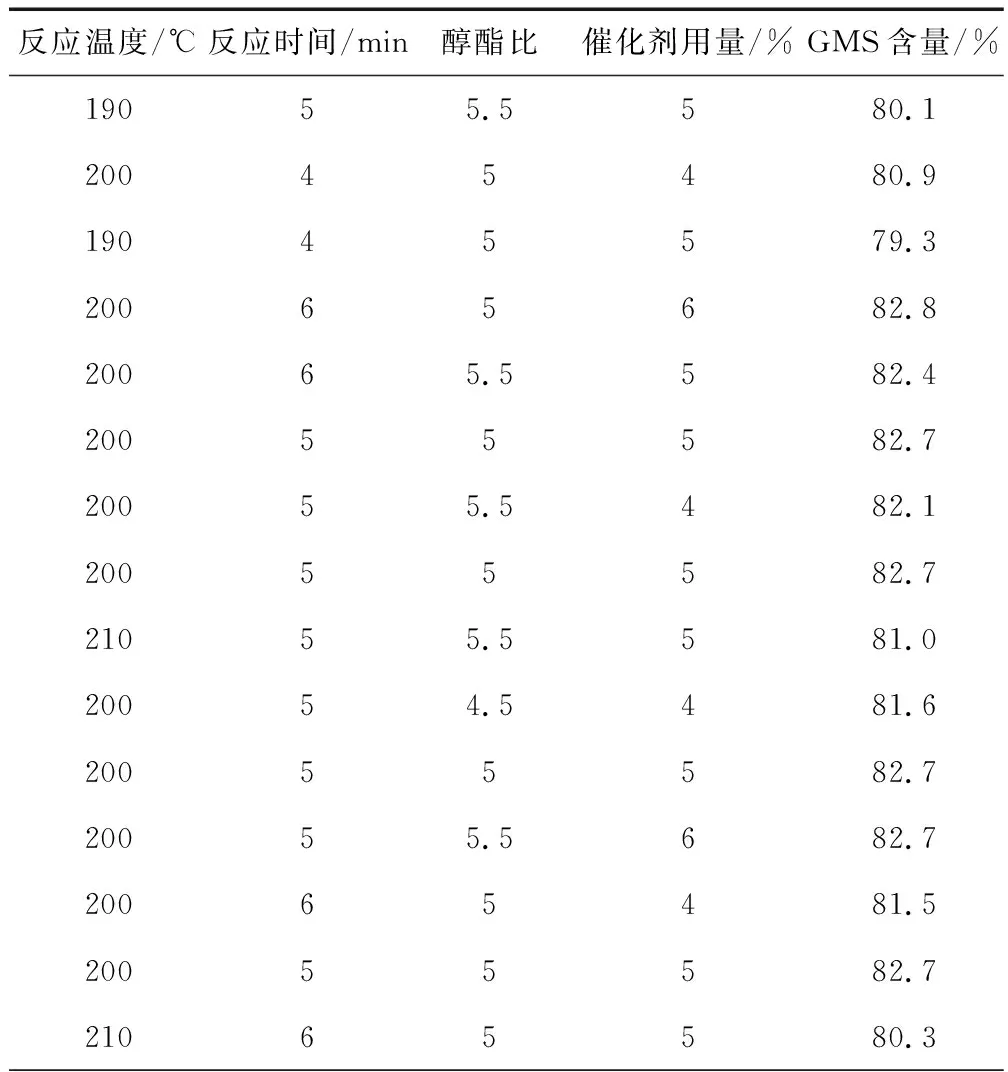

为优化反应条件,进行了响应面试验(使用Design-Expert软件),根据单因素实验结果,确定反应温度(A)、反应时间(B)、醇酯比(C)、催化剂用量(D)为自变量的4因素3水平,响应值(Y)为GMS含量,根据生成的30个试验点进行实验,其实验设计及结果见表1所示,响应面实验方差分析结果见表2所示。

表1 响应面实验设计及结果

表1(续)

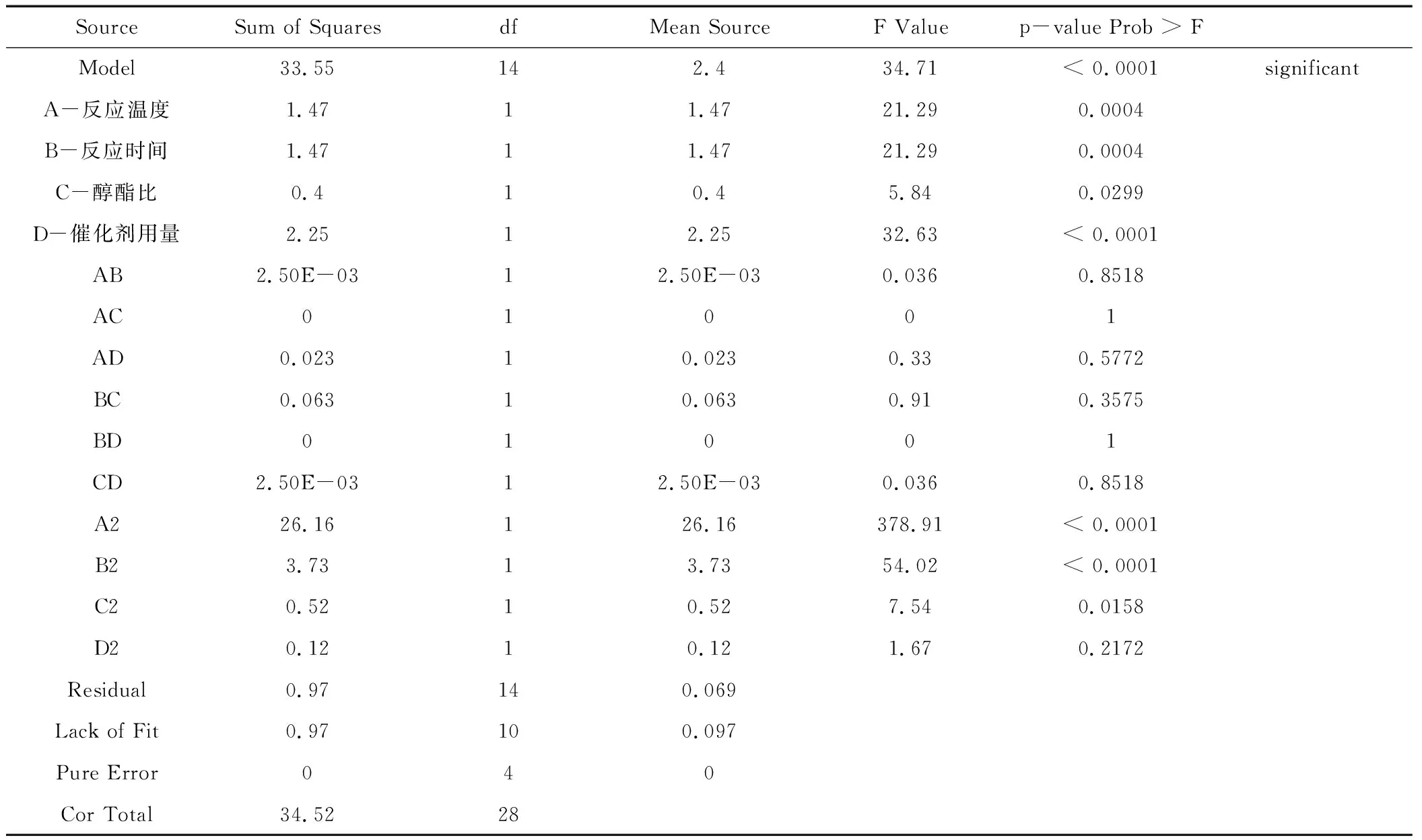

表2 响应面实验方差分析

采用软件Design-Expert对试验结果进行分析后,得到4个自变量与GMS含量之间的模拟关系方程式为:

Y=+82.70+0.35A+0.35B+0.18C+0.43D-0.025AB+0.000AC-0.075AD+0.13BC+0.000BD-0.025CD-2.01A2-0.76 B2-0.28C2-0.13D2

由表2可知,设计模型的P值极显著(P<0.01),失拟项的P值不显著(P>0.05),显示试验模拟与实际相接近,误差不大,表明了响应值与4个因素之间的关系,而且呈现出极显著影响的还有A、B、D、A2、B2,即反应温度、反应时间、催化剂用量三者对GMS含量的影响较为显著。

由Design-Expert软件进行系统分析,模拟得到合成GMS的最佳合成工艺条件为反应温度200℃,反应时间5h,醇酯摩尔比5∶1,催化剂用量为5%,得到GMS的含量为82.7%。

3 总结

采用清洁制备法得到的Ca/Al复合氧化物,具有较好的催化活性。通过响应面法优化合成GMS的条件,结果表明:反应温度、反应时间、催化剂用量三者对GMS含量的影响较为显著,最佳合成工艺条件为反应温度200℃,反应时间5h,醇酯摩尔比5∶1,催化剂用量为硬脂酸甲酯质量的5%,粗产物中GMS的含量为82.7%。