基于多体动力学的船用柴油机连杆轴承润滑分析

2019-02-20

(1.上海海事大学商船学院 上海 201306;2.武汉理工大学能源与动力工程学院 湖北武汉 430063)

船舶主推进动力主要采用低速二冲程十字头式柴油机,通过推进轴系、螺旋桨等部件最终推动船舶前进。连杆轴承连接着活塞十字头滑块组件和曲轴,传递力和力矩,最终通过曲轴飞轮输出旋转的动力。研究连杆轴承的润滑状况,有助于准确分析轴承的工作状态,确保推进主机的安全工作,进而保证船舶的正常运营。

当前众多学者研究了中小型柴油机的主轴承润滑状况[1-3],也有学者对连杆轴承的润滑进行研究[4-9],但是对大型船用主推进柴油机的轴承润滑研究相对较少。本文作者在前期单独对十字头轴承进行研究[10]的基础上,同时计入大小端轴承的相互耦合影响,依据多体动力学理论,考虑两摩擦面的特性参数,研究二冲程船用柴油主机在额定工况下连杆轴承的工作状态。

1 滑动轴承计算模型

适用于滑动轴承的扩展Reynolds方程、相对滑动表面的粗糙接触方程与轴颈受力平衡等诸多方程协同构成了轴承动压润滑的基本数学计算模型。同时需考虑滑动轴承两摩擦表面的弹流特性,计入轴承的弹性变形。

1.1 扩展Reynolds方程

由黏性流体的连续方程和动量方程,以一定的合理假设为基础,就可推导出Reynolds方程[11]。它是润滑计算诸方程中最为关键的。

计入轴承空穴效应,包含滑油填充率的动压弹流润滑的扩展Reynolds方程[12-14]为

(1)

方程求解以目前最接近实际情况的JFO质量守恒为边界条件。其供油边界条件具体设定为

1.2 弹性变形方程

在轴承载荷相对较大的情况下,轴颈和轴瓦两摩擦表面会发生弹性变形。

轴瓦的弹性变形动力学方程为

(2)

式中:xB为轴瓦位移;f为轴瓦所承受的油膜力;m为轴瓦质量;K为轴瓦刚度;D为轴瓦阻尼,是质量m和刚度K的线性组合。

油膜压力和外部载荷皆对轴颈施加作用力。轴颈的动力学变形方程为

(3)

式中:m为轴颈质量;xJ为轴颈位移变量;fJ和fA分别为油膜压力和外部载荷大小。

1.3 平衡方程

完全动压润滑下的滑动轴承,其油膜的支撑力应基本等于轴颈所受外载荷。支撑力p由挤压和旋转两部分油膜支撑力组成。轴承载荷的平衡方程为

p·sin(δ-∂)=pT·sinθT

p·cos(δ-∂)=pR+pT·cosθT

(4)

式中:pR为挤压油膜支撑力;pT为旋转油膜支撑力;δ为轴承偏心角;∂为外载荷的作用角;θT为pT与pR之间的夹角。

1.4 摩擦表面粗糙接触方程

若润滑油膜过小,轴承将会出现非完全流体润滑,轴瓦与轴颈部分微凸峰相互接触,那么外载荷应由轴承油膜力与微峰接触力共同承担。微凸峰接触力与相互摩擦表面的粗糙度相关联,粗糙度分布按照Gauss分布作近似处理,接触力大小按照Greenwood和Tripp推导的方程进行计算[13-14]:

(5)

其中,

式中:σ1和σ2分别为轴瓦和轴颈两表面的粗糙度;σs为综合表面粗糙度;ν1、ν2分别是轴瓦和轴颈所用材料的泊松比;Ψ为摩擦面弹性接触因子;ηs为摩擦面粗糙微峰的密度;β为粗糙微峰的平均曲率半径;E1、E2分别是轴承和轴颈所用材料的弹性模量;E*为当量弹性模量。

对上述方程进行联立求解,把整个工作周期内的油膜压力和油膜厚度以及摩擦功耗、轴心轨迹等相关润滑参数计算出来。这些润滑参数相互耦合影响,每一时间步在满足油膜与轴颈的动平衡关系时,求解出此时间步所对应的参数。随后再将下一个时间步对应的参数计算出来,直至完成整个工作周期内各参数的收敛计算。

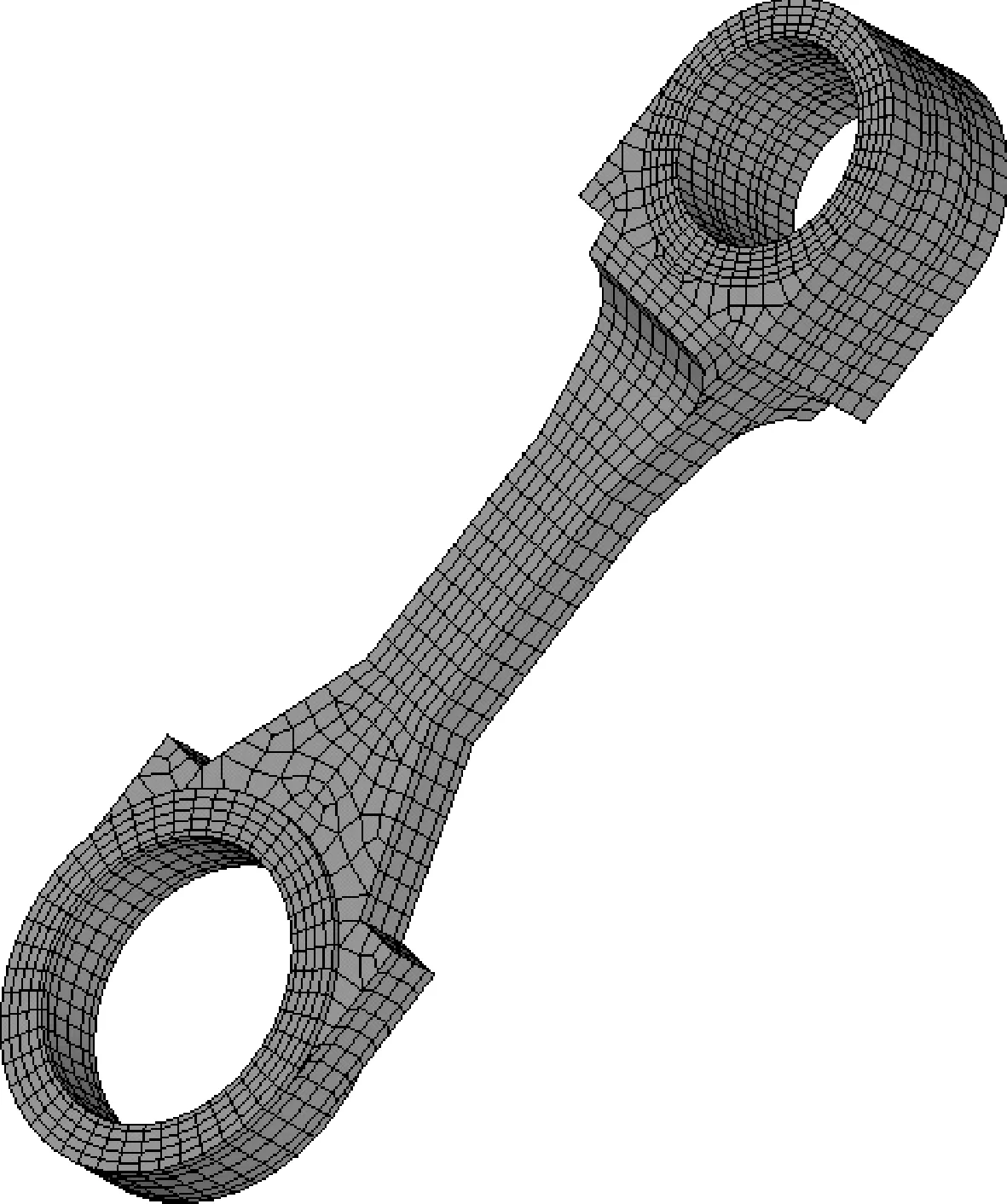

2 三维有限元模型

根据实物参数建立实体模型,并划分有限元网格。图1—3分别示出了曲轴、连杆以及主轴承座等部件的有限元模型。其余非主要部件使用简易模型,不影响计算结果。

图1 曲轴模型Fig 1 Finite element model of crankshaft

图2 连杆模型Fig 2 Finite element model of connecting rod

图3 轴承座模型Fig 3 Finite element model of bearing wall

由于部件尺寸较大,模型单元数众多,计算规模非常庞大。为减小计算工作量,需要进一步对模型进行动态缩减,以压缩原结构自由度,减小运算矩阵规模,提高求解效率。

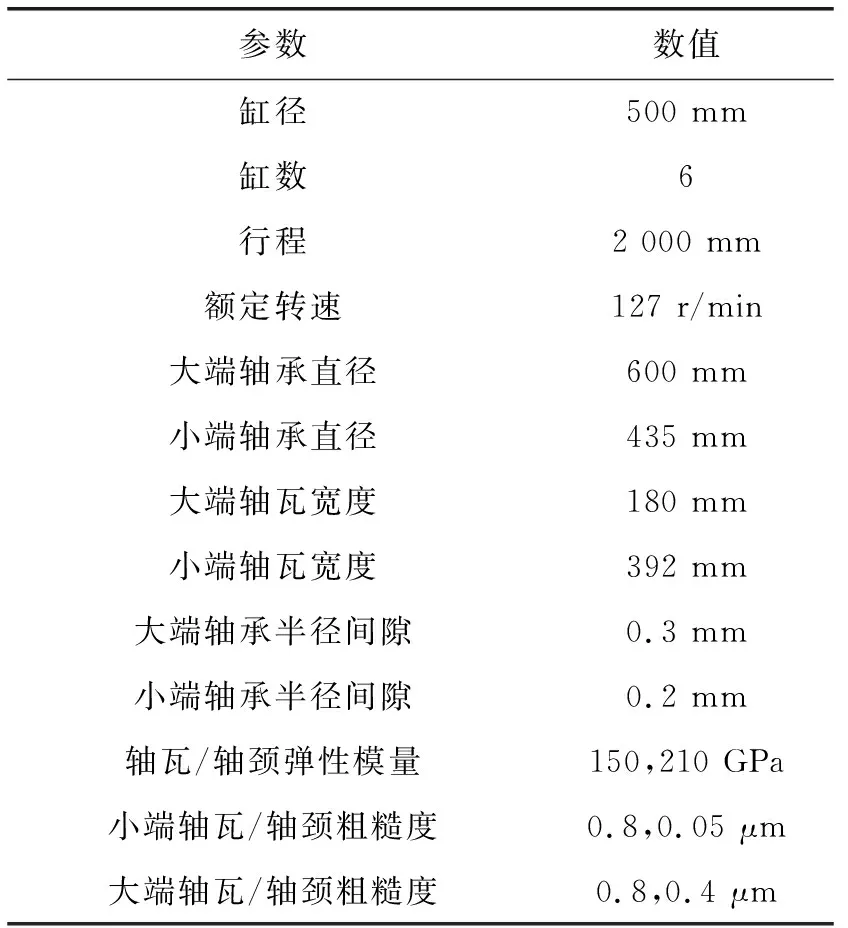

柴油机及连杆大、小端轴承相关参数如表1所示。

表1 柴油机与连杆基本参数Table 1 Basic parameters of engine and connecting rod

3 计算结果及分析

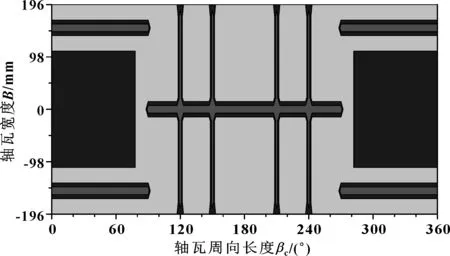

连杆小端轴承即十字头轴承的供油边界条件如图4所示,结构较为复杂。大端轴承供油槽位于下轴瓦,宽度为40 mm。

图4 小端轴承供油边界条件Fig 4 The boundary condition of oil supply

额定负荷下的柴油机工作压力曲线如图5所示。假定各缸负荷均匀,以其中某一缸为例,分析连杆轴承在额定工况下的工作状况。气缸活塞位于上止点时设定为0°(Crank Angle)。计算结果所用坐标与有限元模型所用坐标一致。与不考虑大头轴承的影响,单独进行小头轴承分析的计算结果略有差别[11]。

图5 额定负荷下缸压曲线Fig 5 The cylinder pressure of rated load

3.1 轴承外载荷

轴承外载荷由缸内气体压力、运动部件的惯性力以及附加应力等共同决定,是决定轴承工作状况的重要因素。大、小端轴承的水平和垂直方向的载荷如图6所示。可以看出:大、小端轴承的垂向载荷变化趋势与气缸压力变化趋势基本相一致,随着缸内气体压力的变化,轴承载荷也随之变化;但大端轴承垂向力比小端轴承要小,受力方向相反。这是因为大端轴承还受到回转惯性力的影响,最终使其垂向载荷降低,而水平载荷增大。在曲柄转角约315°,小端轴承垂向载荷较小,仅约为40 kN。此时的气体压力较小,而与气体力方向相反的往复惯性力相对较大,此消彼长,使得小端轴承垂向载荷较小。而此时的大端轴承因受到回转惯性力的影响,垂向力受力方向向下,约为-100 kN,下瓦受力。在柴油机一个工作循环内,小端轴承垂向载荷始终向下,轴承下瓦始终受力。大端轴承大部分时间内承受压应力,但短时间内也存在一定的拉应力,受力方向向下,使大端轴承下瓦短时受力。

图6 水平与垂直方向载荷Fig 6 Horizontal force(a) and vertical force(b)

在整个工作循环内,两轴承水平载荷相对较小。以曲柄转角180°为分界点,两轴承的水平受力趋势基本反相对称。

3.2 油膜压力

两轴承的油膜压力峰值随曲轴转角的变化关系如图7所示。可以看出:油膜压力峰值与轴承的载荷变化趋势大致一致,轴承载荷大的时候,油膜压力也较大。大端轴承油膜压力最大约为95 MPa,小端轴承最大油膜压力约为70 MPa。在整个工作周期内,大端轴承油膜压力普遍大于小端轴承。

图7 最大油膜压力Fig 7 Peak oilfilm pressure

3.3 轴心轨迹

由曲轴自由端向飞轮输出端所观察的两轴承轴心的运行轨迹曲线如图8所示。小端轴承轴心运行轨迹十分集中,165°~185°的下轴瓦范围将持续受到磨损,下瓦受力区域较为集中。小端轴承始终承受压应力,也预示了轴心的相对稳定。

图8 轴心运动轨迹Fig 8 Orbit path ofbearings

大端轴承轴心轨迹主要坐落在上半部分的右半区域,上轴瓦与轴颈的间隙空间形成承载油膜,预示着上瓦磨损度将显著大于下瓦。由于大端轴承在曲柄转角约315°附近时段还受到了向下的作用力,因此轴心轨迹也短暂地出现在了轴承下半区域。

从图8中还可看出:在部分时段轴心偏心距超过了轴承间隙,偏心率大于1,这是因为计入了轴承的弹性变形,更符合真实情况。

3.4 油膜平均压力

在一个工作循环内,两轴承油膜平均压力(基于时间上的平均)分布如图9所示。可以看出:小端轴承油压较高区域主要出现在下瓦中间位置,相当集中,从其轴心运动轨迹较小的波动范围也可反映出来。由于小端轴承下瓦也布置了供油槽(如图4所示),承载油膜被分割成独立的两部分。轴瓦开设油槽有利于润滑油分布,但也会破坏油膜的连续性,减小了轴承承压面积。连杆小头轴承较宽(有效宽度达392 mm),从实际使用效果来看,下瓦开设供油槽利大于弊。

图9 连杆轴承平均油膜压力Fig 9 Average oil film pressure of connecting rod bearing(a) small end bearing;(b) big end bearing

大端轴承高油压油膜区域主要坐落在上瓦中间位置,也是相对集中,与小端轴承高油压油膜分布区域反向对应。由于供油槽设置在下瓦,因此具有完整的承压油膜,油膜厚度较大。

3.5 最小油膜厚度

最小油膜厚度的变化曲线如图10所示。2个轴承的最小油膜厚度皆在3 μm以上,额定工况下运转皆能满足流体动压润滑的要求。在整个工作循环内大端轴承最小油膜厚度皆大于小端轴承的最小油膜厚度。一方面是因为载荷相对较小,另一方面,小端轴承仅做摆动,而大端轴承两摩擦面的相对滑动速度显著大于小端轴承,使得大端轴承更有利于承载油膜的建立,润滑状况相对较好。

图10 最小油膜厚度Fig 10 Minimum oil film thickness

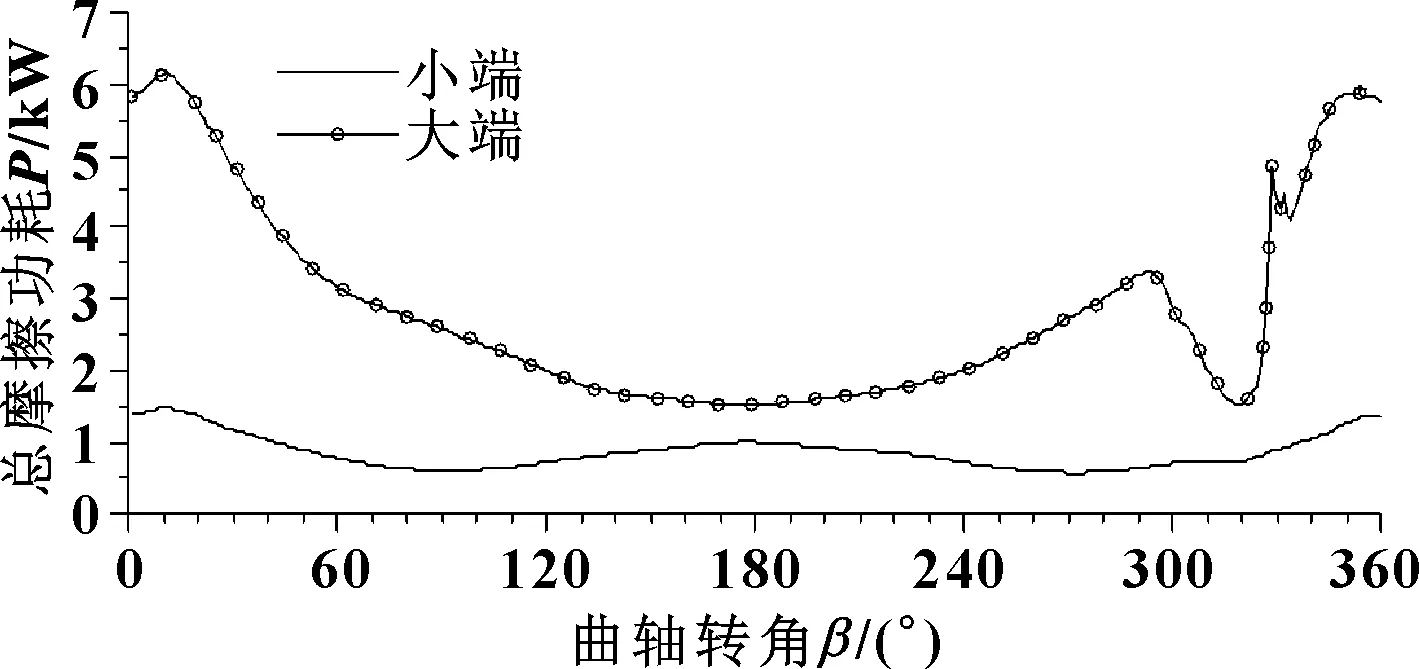

3.6 摩擦功耗

大小端轴承瞬时摩擦功耗如图11所示。可以看出:瞬时摩擦功耗基本上和油膜压力相对应,油膜压力较大时瞬时摩擦功耗也较大。摩擦功耗除与油膜压力密切相关外,与两摩擦面的相对滑动速度也密不可分。大端轴承与轴颈的相对滑动速度远大于小端轴承摩擦面的滑动速度,所以其摩擦功耗也远大于小端轴承。

图11 摩擦功耗Fig 11 Friction power

4 结论

(1)轴承载荷随气缸压力变化而变化,在柴油机整个工作循环内,小端轴承始终受压,大端轴承大部分时间内承受压应力,但也存在拉应力,受力方向向下。大端轴承最大垂向力比小端轴承要小,受力方向相反。

(2)小端轴承轴心运动轨迹只在下半区域的较小范围内出现,高油压分布区域相对集中。大端轴承轴心轨迹主要出现在轴承上半区域的右半部分,轴颈与上轴瓦间隙空间形成承载油膜,传递力和力矩。

(3)额定工况下2个轴承的最小油膜厚度皆能满足流体动压润滑的要求。平均油膜压力分布皆较为集中,整个周期内,大端轴承的最小油膜厚度、平均油膜压力和摩擦功耗均大于小端轴承所对应的参数。