基于菜籽油的水包油型乳液的稳定性和摩擦学性能研究*

2019-02-20

(华东交通大学材料科学与工程学院 江西南昌 330013)

水包油型乳液是指以油为分散介质、水为连续相的体系,其在油水界面上形成了一层由乳化剂分子组成的具有一定弹性的界面膜,在金属加工中有广泛的应用。随着金属切削液的广泛使用,人们发现切削液是金属切削加工的主要污染源,传统切削油的使用存在以下3个方面的缺陷[1-6]:切削液危害人体键康,切削液危害环境,资源再生问题。

针对传统切削液的安全、健康和环保三大问题,人们一直在研究开发对环境无污染的、对人体无害的、对资源充分利用的绿色切削液。然而国内研究人员主要是在可生物降解基础油(主要是菜籽油等)性能改性,以及生物降解性试验等方面进行了初步探讨,如曹月平和余来贵[3]对菜籽油的抗磨性能和各种抗磨剂对菜籽油摩擦学性能的影响进行了研究;胡志孟等[7]对菜籽油在润滑油添加剂中的应用作了深入研究;苍秋菊[8]对植物油用做液压油基础油进行了研究。总的来说,国内在可生物降解润滑油方面的研究起步较晚,至今还没有进行比较系统的研究,少有商业化的产品问世,没有形成自己相应的法规标准。而面对市场油品的急剧竞争及人们环保意识的逐步提高,研发绿色切削液显得极其重要。

本文作者以天然菜籽油为基础油,加入合适的乳化剂,配制成乳化基础油,并分析乳化工艺参数对乳化稳定性的影响;同时针对乳化基础油摩擦学性能不足,在基础油中添加了实验室自制的2种含硫磷添加剂(MEO和MEP),通过摩擦化学分析其抗磨、减摩、极压等摩擦学性能,并和硫化异丁烯(T321)进行比较。

1 实验部分

1.1 乳化剂和添加剂的选择

利用乳化剂制备乳液的工艺简单,成本最低,是将油和水进行乳化的最佳选择。如表面活性剂的亲水亲油相对平衡值HLB值大于10,亲水性很强,越容易形成O/W型乳液。选择了非离子型表面活性剂的壬基酚聚氧乙烯醚-10(OP-10,HLB为14.5)和阴离子型表面活性剂十二烷基苯磺酸钠(SDBS,HLB为10.638)2种表面活性剂进行复配使用,大大提高了乳液的稳定性。

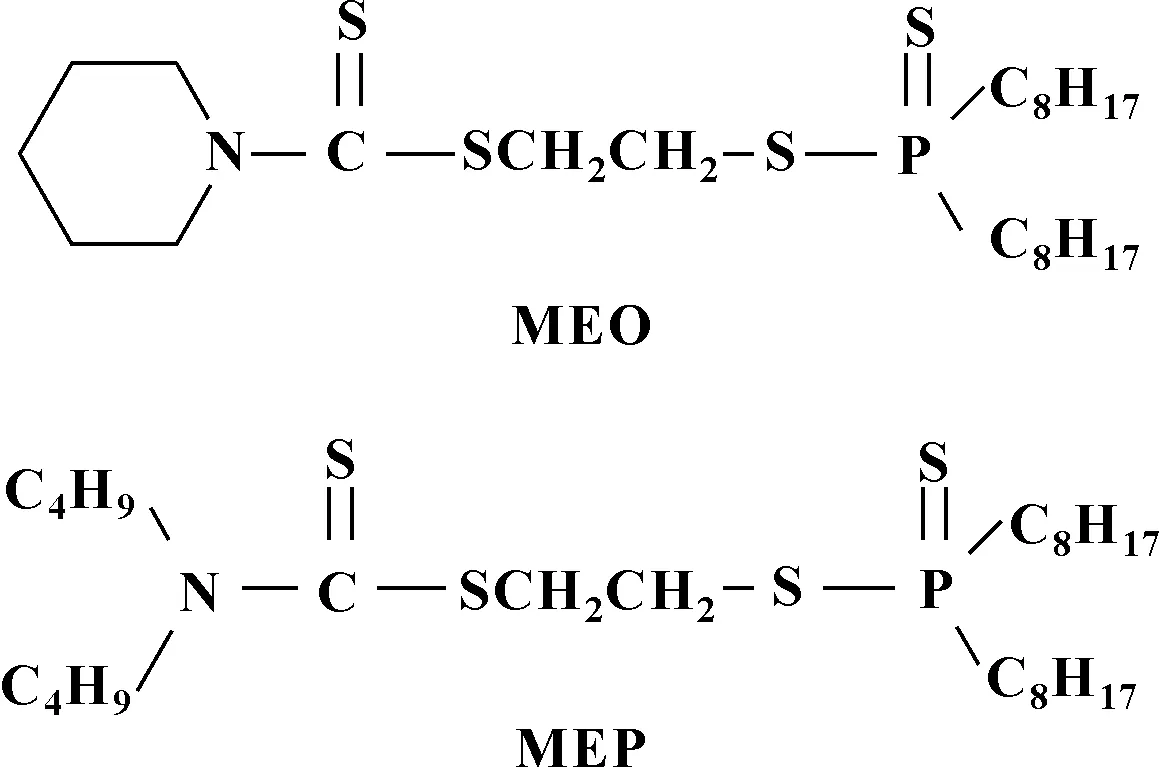

为改善乳化基础油的摩擦学性能,选择了实验室自制的2种含硫磷添加剂(MEO和MEP)和商品添加剂硫化异丁烯(T321)。MEO和MEP的结构式为

1.2 乳液制备工艺

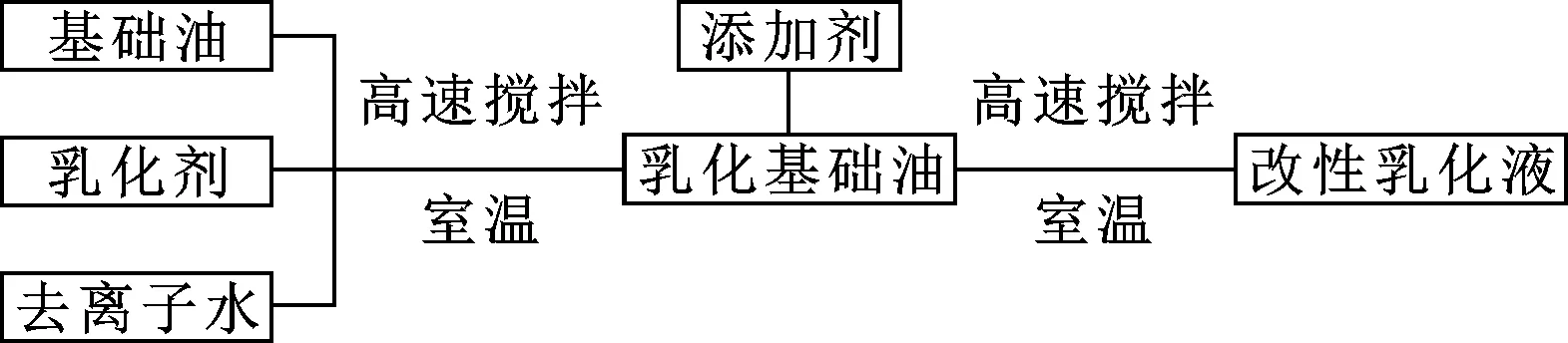

以天然菜籽油(RSO)作为基础油,将OP-10和SDBS 2种不同的乳化剂按照3∶1~1∶5的不同质量比例进行复配混合;以OP-10的质量分数0.5%为

基准,常温下依次加入一定量的去离子水,质量分数5%~10%的菜籽油,其总量为100 g;使用高速分散均质机以8 000~16 000 r/min速度搅拌3~10 min,使油相和水相均匀混合,可得预期的O/W型油水乳液。

在配制好的乳化基础油中,将所选的MEO、MEP和T321添加剂分别以0.5%~3.0%的不同质量分数与乳化基础油进行复配混合,在常温、15 000 r/min转速下高速搅拌3~5 min,即得到改性后的乳液。乳液制备工艺流程图如图1所示。

图1 乳液制备工艺流程图Fig 1 Process flow chart of emulsion preparation

1.3 O/W型乳液的稳定性测定

利用LB-550型激光粒度分析仪(HORUBA公司)分析乳液的粒径分布和大小。

1.4 O/W型乳液的摩擦学性能研究

利用济南试验机厂生产的MMW-1型主式万能摩擦磨损试验机,对O/W型乳液及改性乳液进行摩擦学性能测定。试验条件设定为:转速1 450 r/min,室温,试验时间30 min。选用YG8硬质合金钢球,密度为14.5~14.9 g/cm3,硬度为HRA89,组成成分(质量分数)为:92%WC,8%Co。利用HITACHI公司的X-650型扫描电子显微镜(SEM)分析O/W型乳液及改性乳液润滑时在392 N载荷下的钢球磨损表面形貌特征。

2 结果与讨论

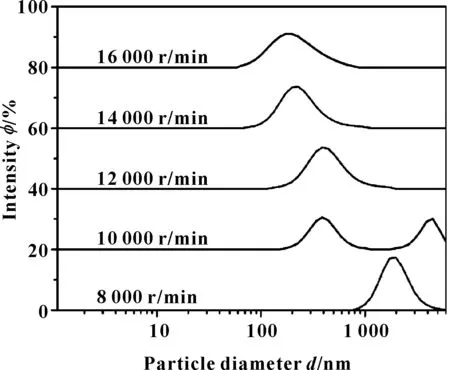

2.1 乳液制备工艺对其稳定性的影响2.1.1 剪切速率的影响

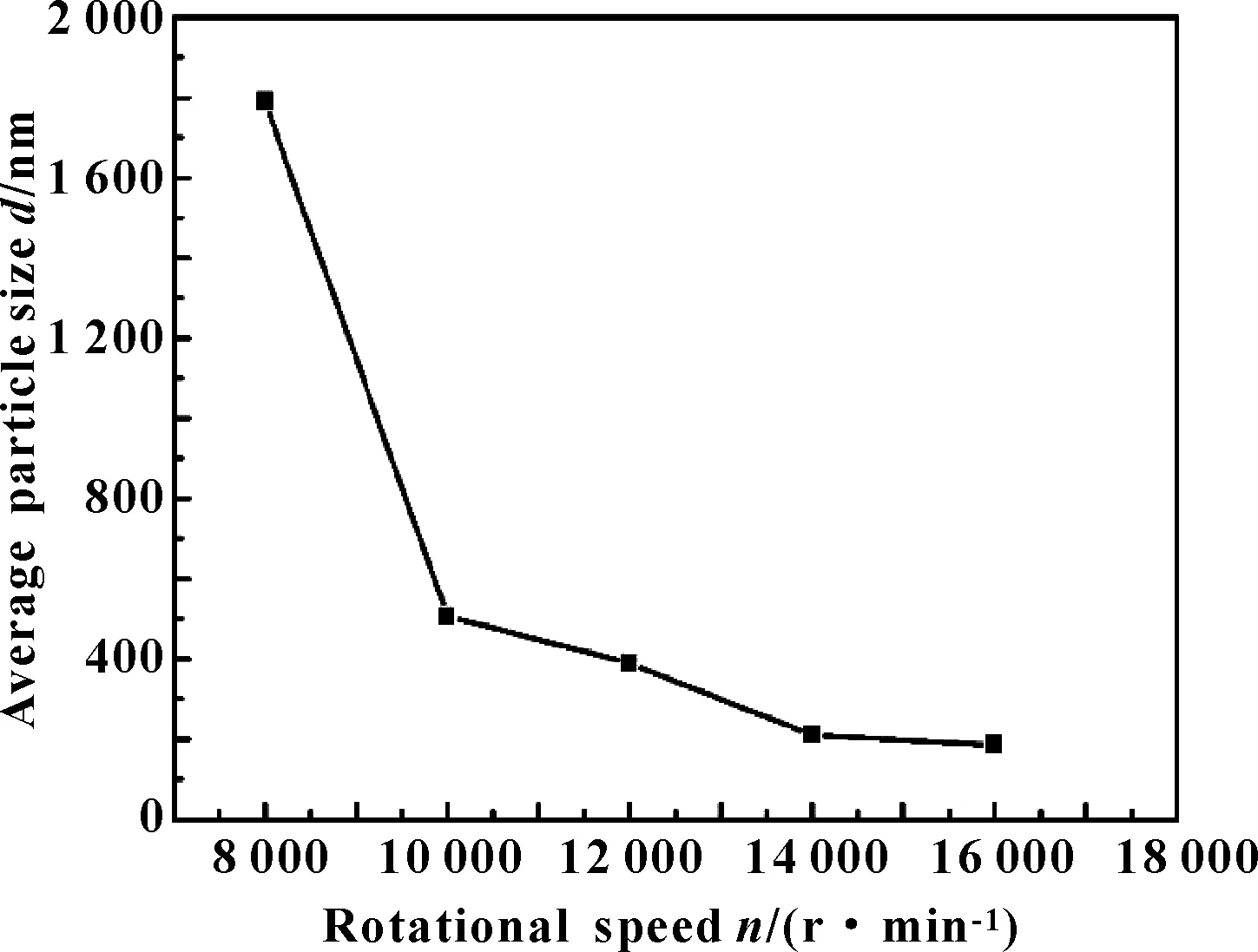

固定剪切时间为5 min,利用激光粒度仪分别测试不同剪切速率与O/W型乳液的粒径分布及平均粒径之间的关系,结果如图2和图3所示。由图2可知:在较低的转速下,乳液的粒径分布较宽,当转速超过14 000 r/min时,油滴的尺寸分布基本上保持一致,颗粒较小,油滴分布均匀。由图3可知,随转速的增加,乳液粒径不断减小,稳定性随之增强。这是因为随着转速的增加,剪切力增大,油滴的粒径减小,在水相中的分布更加均匀,使乳液的稳定性不断增强。当转速达到14 000~16 000 r/min 之间时,油滴的平均粒径皆较小且相差也不大,故选择剪切速率为15 000 r/min。

图2 不同转速下乳液粒径分布Fig 2 Particle size distribution of emulsion at different rotational speeds

图3 剪切速率与平均粒径之间的关系Fig 3 The relation between shear rate and average particle size

2.1.2 乳化时间的影响

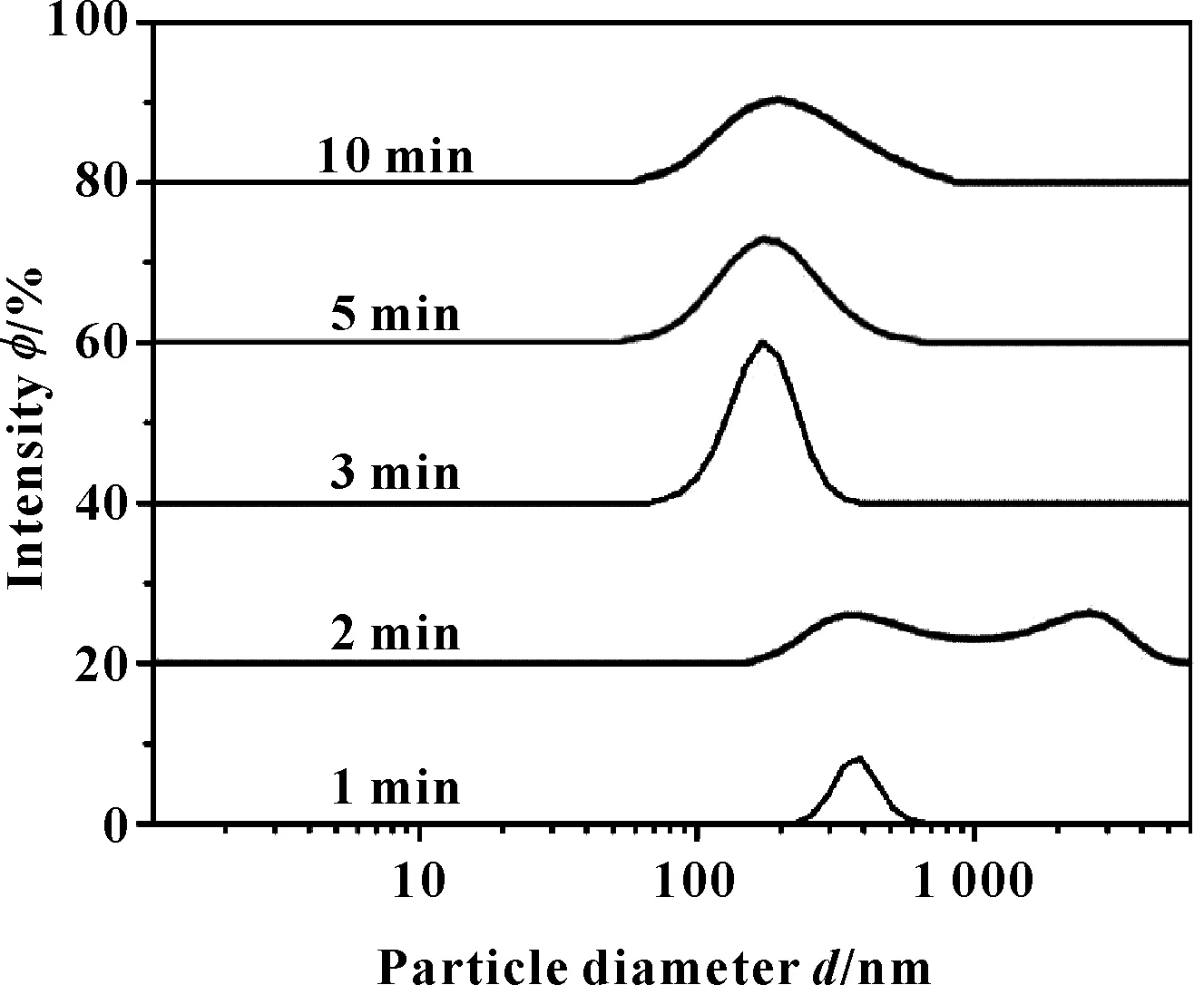

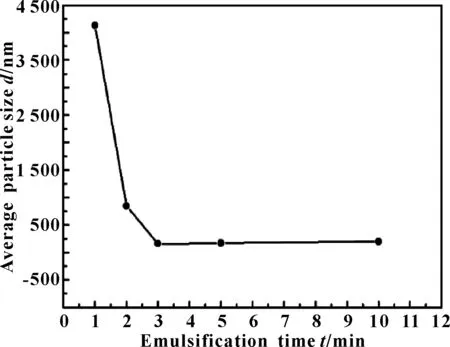

为确定剪切乳化时间对O/W型乳液稳定性的影响,将乳液以 15 000 r/min 的转速分别剪切乳化 1、2、3、5、10 min,其粒径分布、平均粒径与乳化时间的关系如图4和图5所示。

图4 不同乳化时间下乳液粒径分布Fig 4 Emulsion particle size distribution at different emulsion time

图5 乳化时间与平均粒径之间的关系Fig 5 The relationship between emulsification time and average particle size

由图4可知:随着乳化时间的增加,在较低的转速下,油滴的尺寸分布较宽,颗粒较大,当乳化时间达到3 min时,乳液粒径分布较窄,油滴分布均匀。由图5可知:乳化时间为3~10 min时,其平均粒径为100~200 nm;随着乳化时间的进一步增加,平均粒径降低不多,乳液稳定性不再提高;当剪切乳化时间为 10 min 时,可观察到乳液明显呈乳白色,乳化效果最好,故选择10 min为剪切乳化时间。

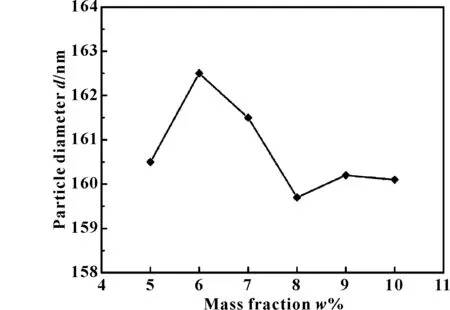

2.1.3 油含量的影响

在室温、15 000 r/min 转速、乳化时间5 min工况下,菜籽油乳液与乳液平均粒径之间的关系如图6所示。可知:当菜籽油质量分数超过8%时,乳液粒径的分布较均匀,平均粒径也都较小,O/W型乳液保持相对稳定状态,故菜籽油质量分数选择8%为宜。

图6 菜籽油质量分数与粒径的关系Fig 6 The relationship between the content of rapeseed oil and the particle size

2.1.4 乳化剂组成的影响

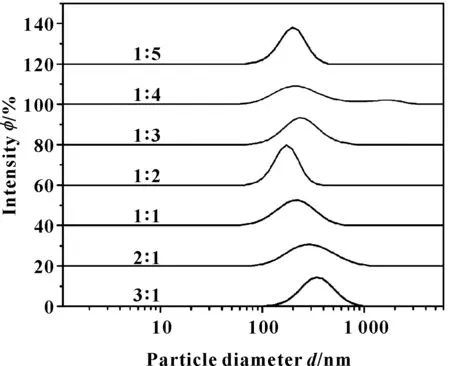

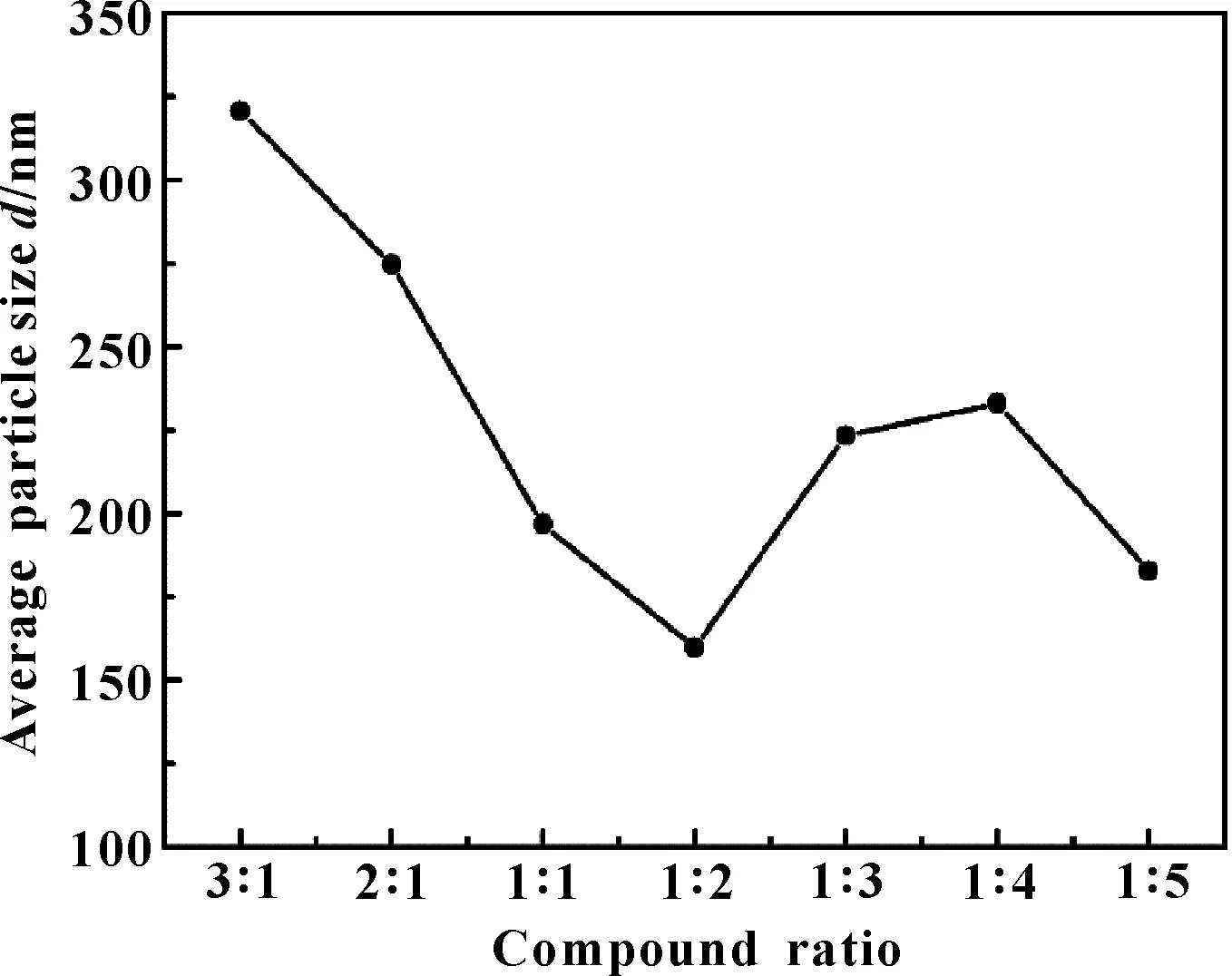

取质量比m(OP-10)∶m(SDBS)=3∶1~1∶5(OP-10质量分数为0.5%),菜籽油质量分数为 8%,在常温条件下制备的乳液粒径与OP-10与SDBS比例关系如图7和图8所示。从图7可以看出:当OP-10 和SDBS的质量比为1∶2时,油滴的尺寸分布均匀,粒径分布最窄,说明其稳定性较好。由图8可明显看出:当OP-10和SDBS的质量比为1∶2时,所制得O/W型乳液的平均粒径最小,为159.7 nm,说明了:2种乳化剂的最佳复配比为1∶2。

图7 乳化剂按照不同复配比时的乳液粒径分布Fig 7 Distribution of emulsion particle size of the emulsifiers with different compound ratios

图8 不同乳化剂的复配比与平均粒径的关系Fig 8 The relationship between the compound ratio of different emulsifiers and the average particle size

2.2 O/W型乳液的摩擦学性能2.2.1 抗磨性能

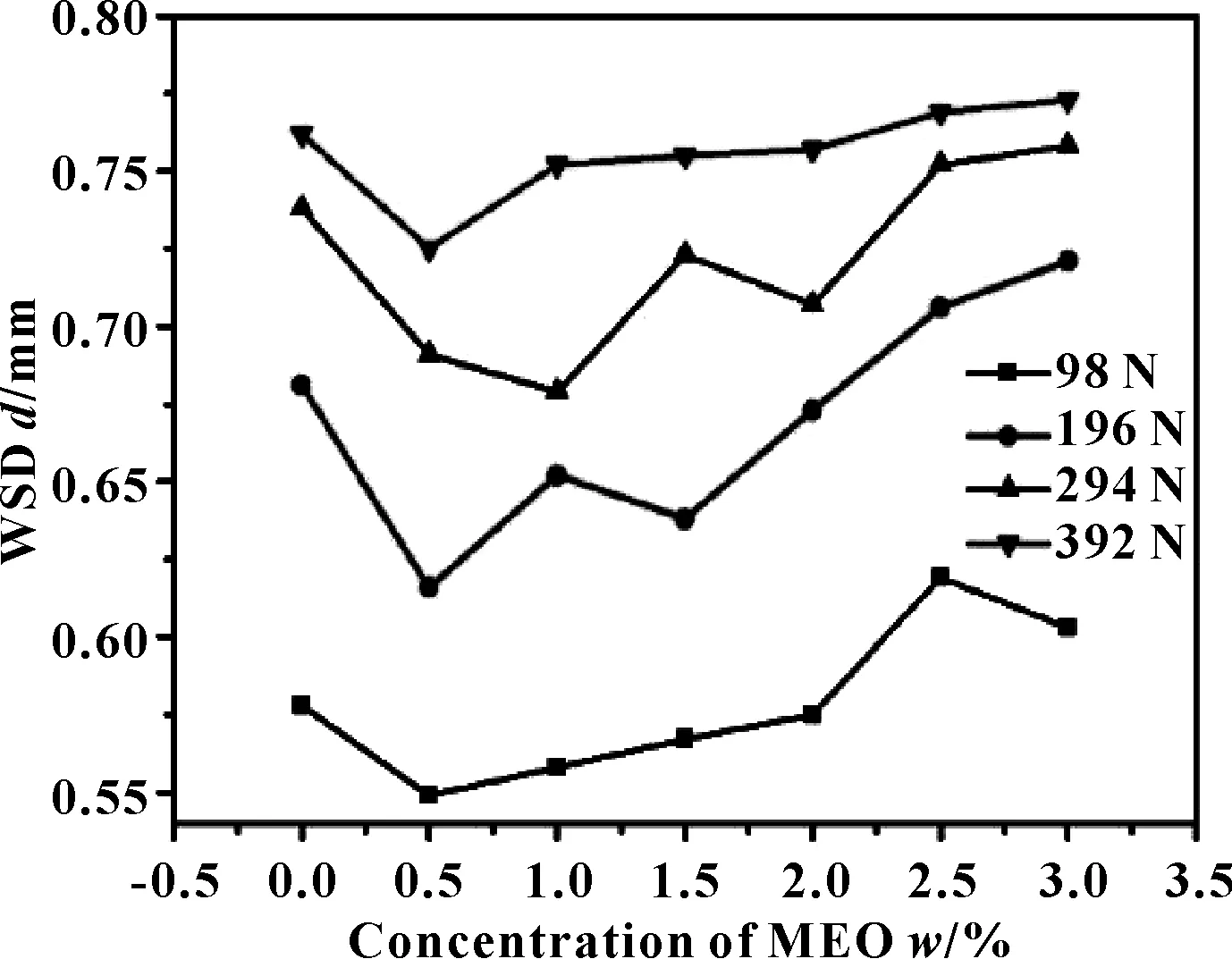

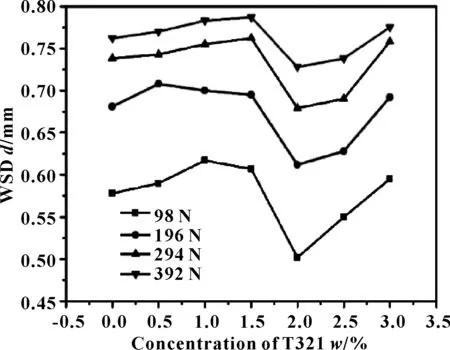

图9—11分别表示在乳化基础油中加入添加剂MEO、MEP、 T321后,在不同载荷下乳化液作用下的磨斑直径与添加剂添加量的关系曲线。由图9—11可以看出,在相同的添加量下,随载荷的增加,磨斑直径呈递增的趋势。由图9可知:当MEO添加剂质量分数由0.5%逐渐升到2.0%时,在所有载荷下,磨斑直径都比基础液时的小,如98 N载荷下,其磨斑直径比乳化基础油时的要小5.2%左右;在高载荷294 N下,其磨斑直径比空白时的要小2.03%~7.99%,这是由于添加剂的加入量使得金属表面生成了足够厚度的表面吸附膜,因而磨斑直径有所减小,有效地降低了磨损,体现出良好的抗磨性能。而当其加剂质量分数超过2.0%时,平均磨斑直径均比空白时的要大,如98 N下,其磨斑直径竟比未加入任何添加剂时要大4.33%~7.09%;在高载荷294 N下,其磨斑直径比空白时的要大1.9%~2.71%,这是由于过量的MEO的加入,使S元素含量增多,加深了腐蚀磨损程度,使抗磨性变差。

图9 不同载荷下磨斑直径随MEO质量分数的变化曲线Fig 9 The change curves of WSD with MEO content at different load

图10 不同载荷下磨斑直径随MEP质量分数的变化曲线Fig 10 The change curves of WSD with MEP content at different load

图11 不同载荷下磨斑直径随T321质量分数的变化曲线Fig 11 The change curves of WSD with T321 content at different load

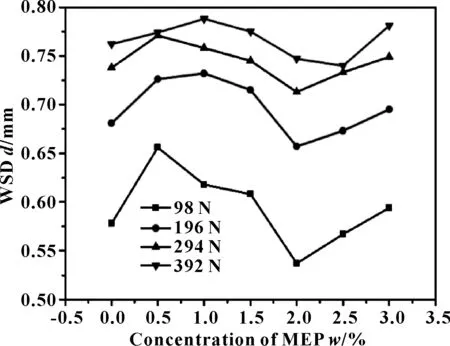

由图10可知:当MEP添加剂的质量分数较小时(<2.0%),磨斑直径比乳化基础液时的大,如98 N载荷下,其磨斑直径要比空白大5.19%~13.49%;高载荷294 N下,其磨斑直径比乳化基础油时的要大0.95%~4.47%,因为MEP添加剂的质量分数较低时,与乳化基础油中其他添加剂(如OP-10、SDBS等)发生竞争吸附,相互间有减效作用;当添加剂的质量分数大于等于2.0%时,这时添加剂的加剂量使得金属表面的吸附膜的生成达到足够的速度和厚度,提高了抗磨性能,因而磨斑直径有大幅度的下降,如在98 N载荷下,其磨斑直径相对空白时减小了1.9%~7.09%,高载荷294 N下,其磨斑直径相对空白时要低0.68%~3.39%;当加入量超过2.5%时,磨斑直径有所增加,如在98 N载荷下,相对空白时增加了2.77%左右,高载荷下,相对空白时增加了1.49%左右。这是由于过量MEP的加入,导致S、P等活性元素增多,使磨损腐蚀现象变得严重。

由图11可知:当T321添加剂的质量分数较小时(<2.0%),其磨斑直径大于乳化基础液时的磨斑直径,如在98 N载荷下,其磨斑直径要比基础液时大2.08%~3.9%,高载荷294 N下,其磨斑直径要比基础液时大0.68%~3.25%,这是因为T321添加剂质量分数较低时,与乳化基础油中其他添加剂(如OP-10、SDBS等)也发生竞争吸附,起到了相互减效作用;当添加剂的质量分数由2.0%增加至2.5%时,钢球表面生成的边界润滑膜起到了保护作用,有效地减少了磨损,因而磨斑直径大幅度降低,如98 N下,其平均磨斑直径相对乳化基础油时减少了4.48%~13.15%,高载荷294 N下,其磨斑直径相对乳化基础油时降低了6.5%~7.99%;当质量分数超过2.5%时,磨斑直径有所增加,如98 N下增加了2.94%左右,高载荷294 N下,相对基础液时增加了2.71%左右,这是由于过量T321添加剂的加入,导致S含量增多,加剧了磨损腐蚀。

对图9、图10和图11进行对比可知:加入不同添加剂时,其磨斑直径大小不一样,最佳添加剂量范围也不一样,抗磨性能也就不一样,这是由于各添加剂的化学结构式不一样,其中,MEO和MEP虽均含有N、S、P等活性元素,但它们的结构明显不一样,MEO存在含氮杂环结构,可以很快在钢球表面形成坚固的边界润滑吸附膜,而MEP一端存在2个烷烃基团(-C4H9),可能由于摩擦的进行,发生了化学反应,形成了化学吸附膜,逐渐覆盖在钢球表面上,起到保护作用,有效提高其抗磨性能。

2.2.2 减摩性能

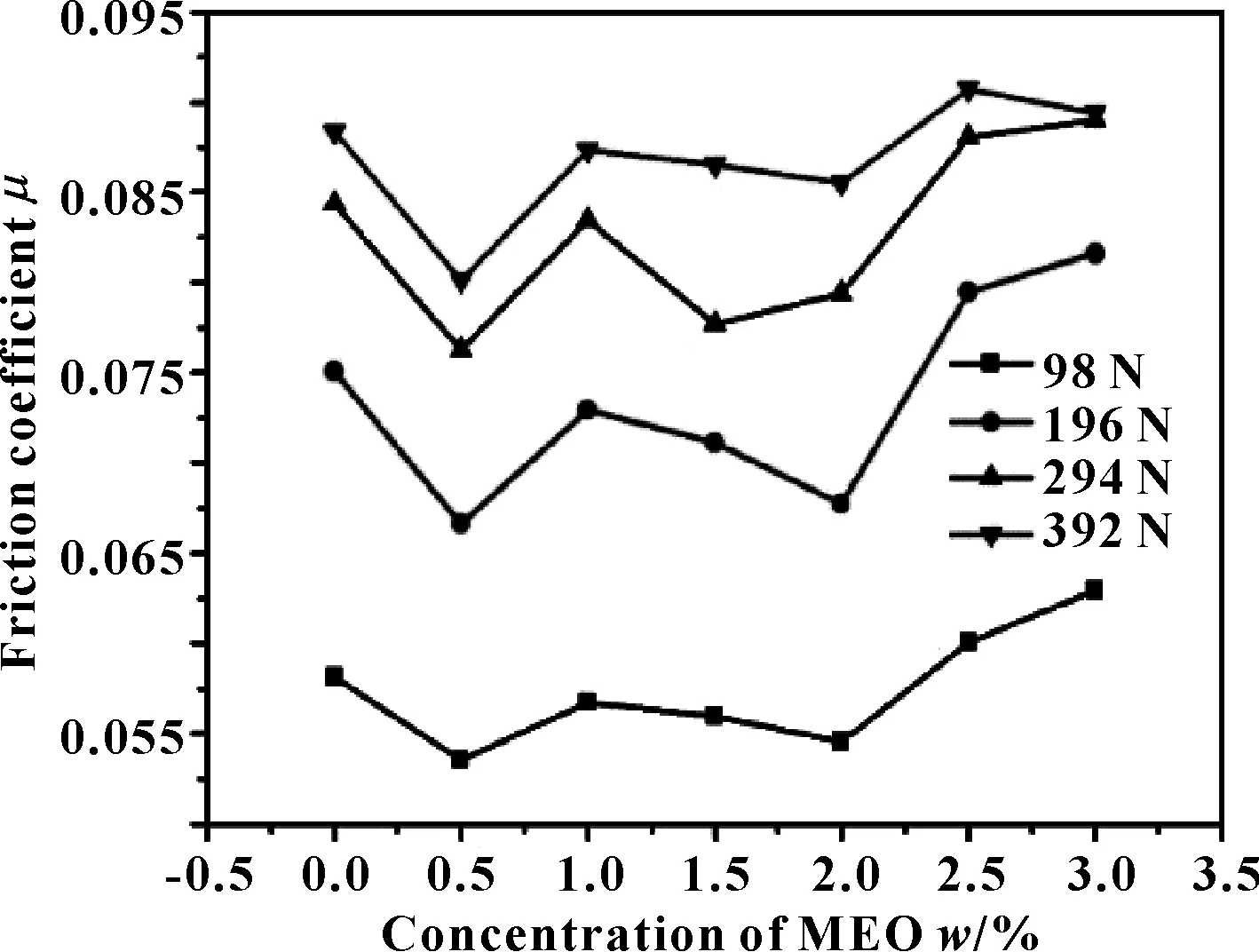

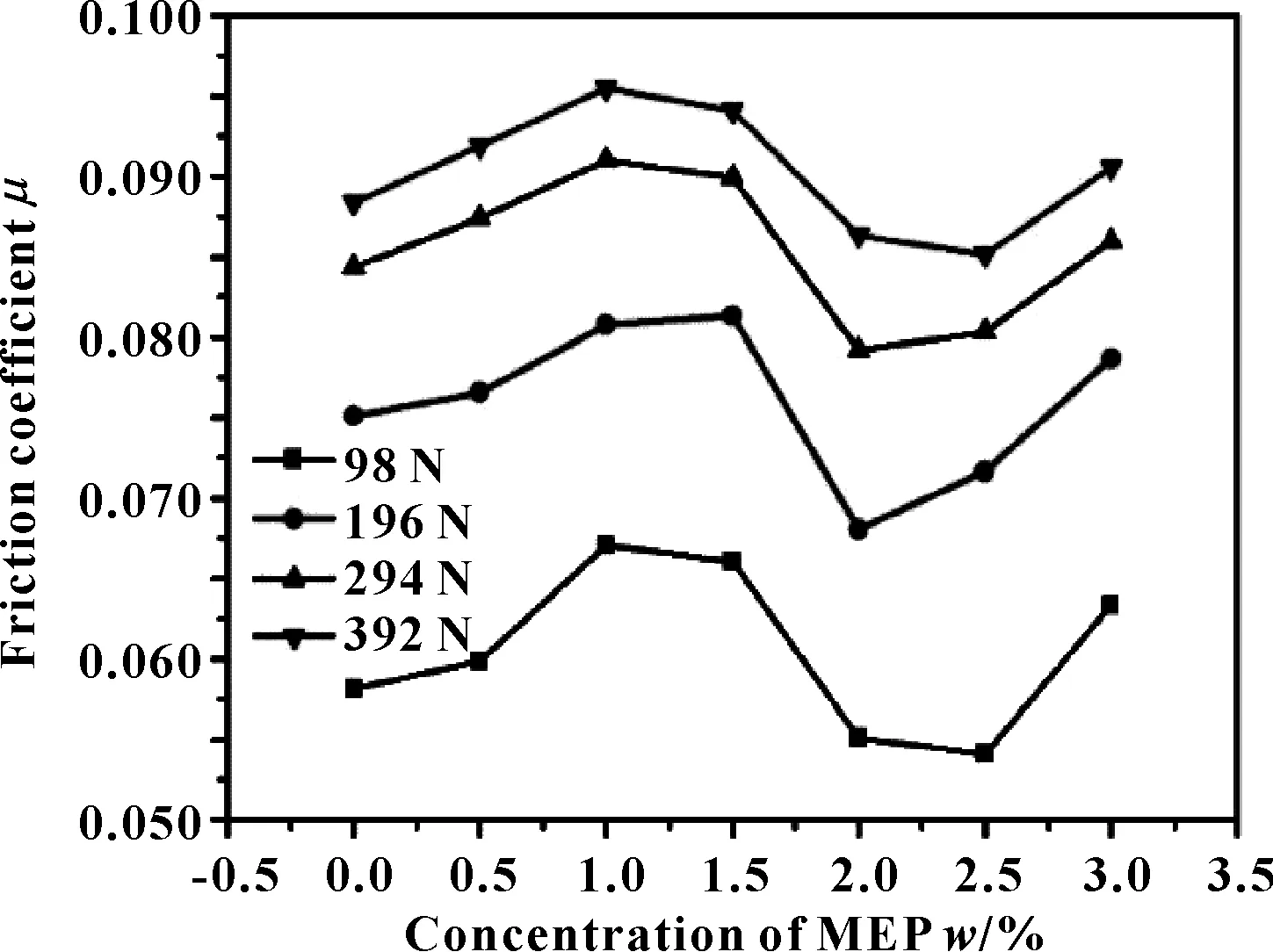

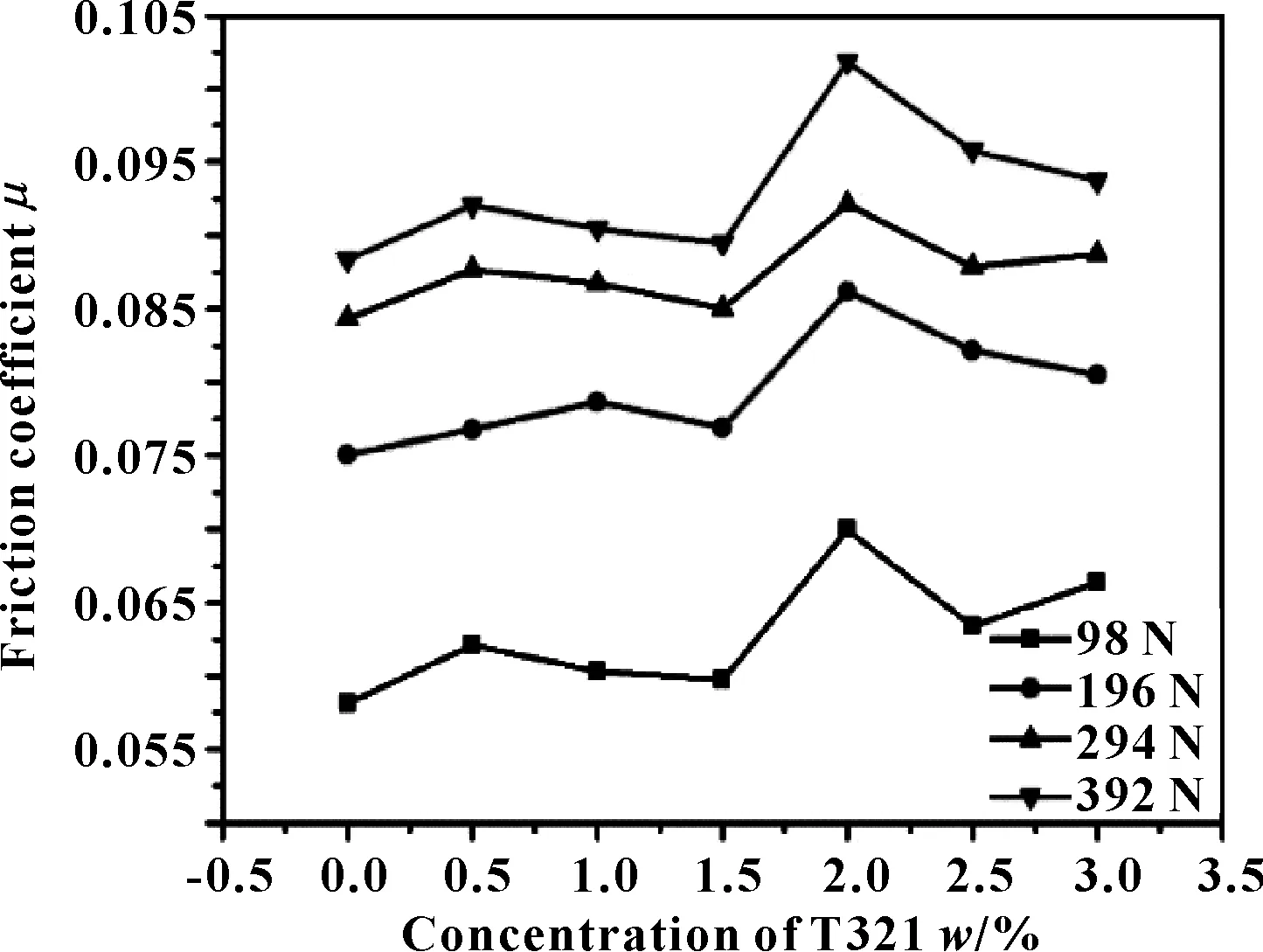

图 12—14分别表示在乳化基础油中加入添加剂MEO、MEP、 T321 后,在不同载荷下乳化液作用下的摩擦因数与添加剂添加量的关系曲线。

图12 不同载荷下摩擦因数随MEO质量分数的变化曲线Fig 12 The curves of friction coefficient with MEO content at different load

图13 不同载荷下摩擦因数随MEP质量分数的变化曲线Fig 13 The curves of friction coefficient with MEP content at different load

图14 不同载荷下摩擦因数随T321质量分数的变化曲线Fig 14 The curve of friction coefficient with T321 content at different load

从图12—14可知:在相同的添加剂质量分数下,随着载荷的增加,其摩擦因数也呈规律性递增趋势。由图12可看出:当MEO添加剂的质量分数由0.5%升到2.0%时,摩擦因数均较小,如在98 N载荷下,其摩擦因数比乳化基础油时的要小2.41%~7.93%,高载荷294 N下,其摩擦因数要比空白时的小1.08%~7.88%,这是由于发生了物理化学吸附膜,阻止了钢球表面发生磨损腐蚀,说明其具有一定的减摩作用;当MEO质量分数超过2.0%时,摩擦因数大大增加,如98 N载荷下,其摩擦因数相对基础液时升高了3.3%~8.28%,高载荷294 N下,其摩擦因数相对空白时升高了6.0%左右,这是由于加入过量的MEO后,导致了S、P等活性元素的增多,从而加剧了钢球表面的摩擦磨损腐蚀。故MEO最适宜添加范围为0.5%~2.0%(质量分数)。

由图13可看出:当MEP的质量分数小于2.0%时,其摩擦因数有增加的趋势,且高于乳化基础液,如在98 N载荷下,其摩擦因数要比基础液时大3.05%~13.63%,高载荷294 N下,其摩擦因数要比基础液时大3.62%~7.87%,这是由于MEP质量分数较低时,金属钢球表面的表面膜生成速度较慢,未能达到一定的厚度和强度,所以其摩擦因数得不到有效降低;但当添加剂的质量分数增大到2.0%~2.5%时,摩擦因数开始出现明显的下降,如98 N载荷下,其摩擦因数相对空白时减少了5.18%~6.93%,高载荷294 N下,其摩擦因数相对基础液时减少了4.75%~6.12%,这是由于高质量分数的MEP以化学吸附形式吸附在钢球表面,形成致密的边界润滑膜,降低了摩擦因数,提高了减摩性能;而当MEP质量分数超过2.5%时,摩擦因数却有所增加,如98 N载荷下,其摩擦因数相对基础液时增大了9.02%左右,高载荷294 N下,其摩擦因数相对基础液时增大了1.88%左右,这是由于MEP的增加导致S、P等活性元素增多,加剧了钢球表面的磨损腐蚀。由此,确定以MEP添加剂的最适宜加剂量范围为2.0%~2.5%(质量分数)。

由图14可知:在T321添加量的范围内,其摩擦因数均大于乳化基础液的摩擦因数,这和其只含活性S元素有关。

对图 12、图13和图14进行对比可知:加入不同添加剂时,其摩擦因数不一样,最佳添加剂量范围也不一样,减摩性能也就不一样,对应于各添加剂的化学结构式不同,其中MEO含有一个含氮杂环,其减摩性能好于只含硫磷酸酯的MEP,而MEO和MEP均含有N、S、P等活性元素,其减摩性能好于只含S元素的T321。说明在减摩性能方面,N、P元素起到了一定的减摩效果[9]。

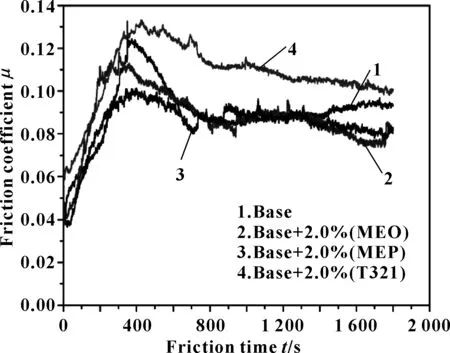

在392 N载荷下,各最佳添加剂质量分数下的摩擦因数随时间的变化关系曲线如图15所示。可以看出:在加入各添加剂的不同最佳质量分数时,摩擦因数随着时间发生了具有相对规律性的变化,一开始持续上升,到400 s左右达到最高,随后开始下降,中间有短暂的上升趋势,随后又缓慢下降,直到趋于平稳。这是在为在摩擦开始时,仅形成了物理吸附膜,摩擦因数较高;随后随摩擦进行,含N、S、P等活性元素的添加剂在边界形成化学反应膜,使钢球在摩擦过程中受到了保护,摩擦因数开始下降。

图15 摩擦因数随时间的变化曲线Fig 15 The curves of friction coefficient with time

2.2.3 摩擦磨损机制

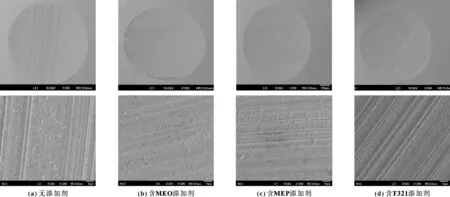

为了更直观地揭示各复配添加剂在摩擦过程中的作用机制,分别对392 N载荷下,乳化基础油、含质量分数2.0%添加剂的3个改性乳液润滑下的钢球磨损表面进行了SEM分析,如图16所示。可以看出:乳化基础油润滑时的磨斑直径较大,并且出现了较深的犁沟凹槽,周围局部也出现了一些腐蚀凹坑(如图16(a)所示),说明了其减摩抗磨性能较差;而含有添加剂的乳化液润滑时的磨斑直径,比乳化基础油润滑时相对要小,出现的犁沟也相对较浅,周围无明显的凹槽和腐蚀凹坑,磨痕迹象小,说明了它们的减摩抗磨性能很好[10]。

图16 空白基础液以及含有质量分数2% 添加剂的水溶液润滑下在392 N载荷下钢球磨损表面SEM图片Fig 16 SEM images of the steel ball lubricated by blank base fluid and the aqueous solution containing 2% additives under the 392 N load (a)blank base fluid;(b)aqueous solution containing 2% MEO;(c)aqueous solution containing 2% MEP;(d)aqueous solution containing 2% T321

3 结论

(1)通过乳液粒径与稳定性的关系分析,制备O/W型乳液的最佳剪切速率为15 000 r/min,最佳乳化时间为10 min,菜籽油质量分数为8%,OP-10与SDBS 2种不同乳化剂的最佳复配比为1∶2。

(2)根据磨斑直径和摩擦因数判断分析出,与乳化基础油复配混合加入的MEO、MEP、T321添加剂的最佳添加量范围分别为0.5%~2.0%、2.0%~2.5%、2.0%~2.5%(质量分数)。

(3)对钢球磨损表面的SEM分析结果表明,加入添加剂后乳液的抗磨损性能比乳化基础油的要好,在摩擦过程中,由于N、S、P等活性元素的存在,生成了边界润滑吸附油膜,并牢固地覆盖于钢球表面上,起到了一定的保护作用,有效地降低了磨斑直径,减小了摩擦因数,从而有利于提高O/W型乳液的抗磨减摩性能。