电涡流磨粒传感器磁场仿真研究*

2019-02-20

(1.武汉理工大学船舶动力工程技术交通行业重点实验室 湖北武汉430063;2.国家水运安全工程技术研究中心可靠性工程研究所 湖北武汉430063)

润滑油中的金属磨粒主要为摩擦副摩擦磨损过程中的副产物,包含了丰富的关于机械设备磨损部位、磨损程度以及磨损类型的信息,对其进行监测对机械设备状态的动态监测、设备的故障预知及延长机械设备的使用寿命都具有重要意义[1]。

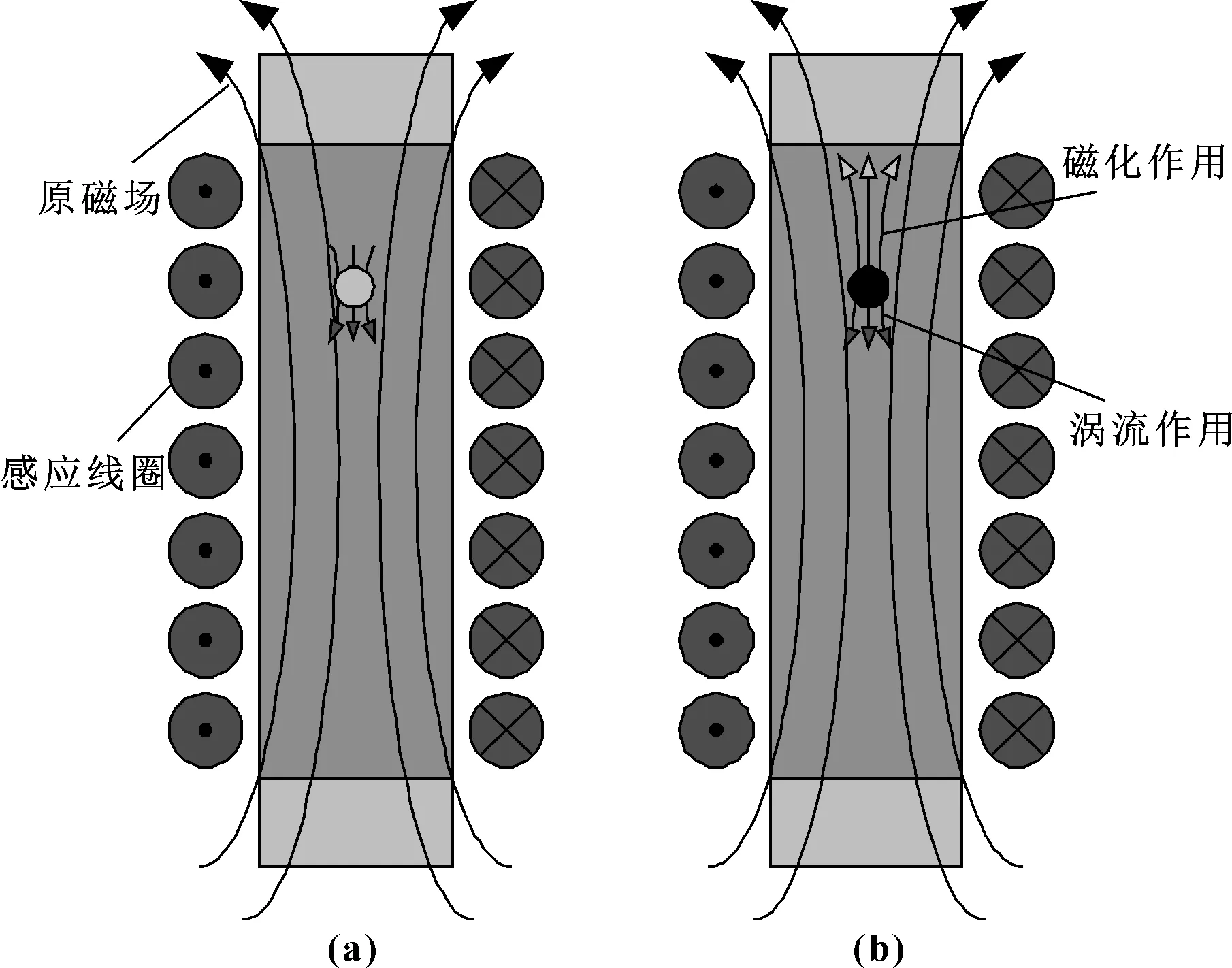

电感式磨粒监测技术作为磨粒监测的重要技术手段,在金属磨粒监测领域展现出了广阔的应用前景。图1示出了电感式磨粒传感器的工作原理,感应线圈的电感变化主要由磨粒的磁化作用和涡流作用决定。当感应线圈中存在非铁磁性磨粒时(如图1(a)所示),磨粒产生的涡流作用会对原磁场产生削弱作用,导致线圈的等效电感减小。当感应线圈中存在铁磁性金属磨粒时(如图1(b)所示),磁化作用和涡流作用共同作用,由于感应线圈的激励频率较低,此时涡流作用很小,因此总磁通量主要由磁化作用所决定,感应线圈的等效电感增加[2]。根据电感原理开发的传感器中最具代表性的是GasTOPS公司研制的MetalSCAN传感器,其已经在民航客机和风力发电机中得到广泛应用,并且可以全流量识别等效直径为70 μm的铁磁性磨粒以及等效直径为270 μm的非铁磁性磨粒[3]。但该传感器在实际使用过程中仍有两点不足:①该传感器采用的三螺管线圈结构,在实际应用过程中不能有效识别大量连续性流动的磨粒;②该传感器利用涡流作用和磁化作用,可实现金属磨粒磁性的识别,但不能识别金属磨粒的材质。

图1 电感式磨粒传感器工作原理Fig 1 Working principle of inductive abrasive sensor

为了弥补MetalSCAN传感器的不足,范红波等[4]、LI和JIANG[5]在三螺管式磨粒传感器的基础上,通过缩短感应线圈的长度,分别开发了双螺管式和单螺管式磨粒传感器。这2种传感器虽大大降低了磨粒连续性对传感器的影响,但仍不能弥补电感式传感器无法识别磨粒材质的不足。而通过增大感应线圈的激励频率,提升涡流作用在磨粒识别中的地位,不仅可以缩短感应线圈的长度,而且还可以利用不同材质磨粒表现出的不同涡流特性实现磨粒材质识别的目的[6]。基于此,本文作者在电感式磨粒传感器的基础上,通过放大涡流作用在磨粒识别中的地位,提出利用电涡流原理监测润滑油中金属磨粒的方法;同时结合ANSYS Maxwell仿真软件从理论上验证该方法的可行性,并对电涡流磨粒传感器的主要参数进行了仿真分析,为今后传感器的设计和优化提供了理论指导。

1 电涡流磨粒传感器的基本原理

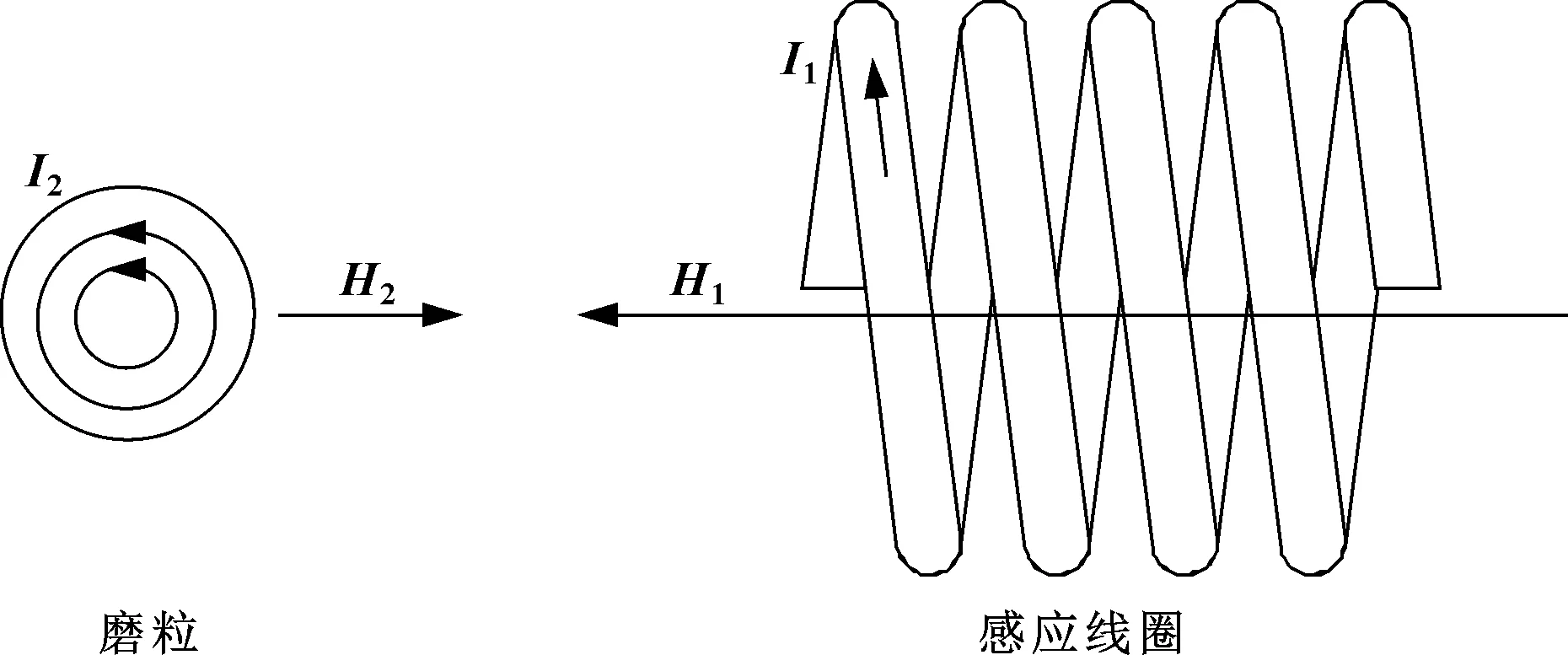

电涡流磨粒传感器的工作原理如图2所示,当感应线圈通以高频电流I1时,根据法拉第电磁感应定律可知,感应线圈周围会产生交变磁场H1,若感应线圈检测区域内无金属磨粒靠近时,线圈产生的磁场能量全部损失;当感应线圈检测区域内存在金属磨粒时,由于磨粒在圆周方向可以等效为一圈圈的闭合电路,闭合电路中磁通量不断变化,则在磨粒表面产生电涡流I2,磨粒的涡流场也会产生一个交变磁场H2,H2与H1方向相反,从而导致感应线圈的磁场发生变化。从能量损耗的角度来看,金属磨粒流经感应线圈后,磨粒内存在着涡流损耗与磁损耗,能量损耗会使感应线圈的电动势降低[7]。

图2 涡流检测原理Fig 2 Principle of eddy current test

从图2所示的涡流检测原理可知,影响电涡流磨粒传感器输出的因素主要来源于金属磨粒及感应线圈2个方面。结合电感式磨粒传感器的研究可知,金属磨粒方面主要包括磨粒材质、磨粒尺寸及磨粒形貌等;感应线圈方面主要包括线圈匝数、线圈内径、线圈激励频率及线圈缠绕方式等[8]。为验证电涡流原理应用于磨粒监测的可行性,需要对不同材质和尺寸的磨粒进行仿真分析;另外,线圈激励频率和线圈内径是传感器最重要的2个参数,对其进行分析可为传感器设计提供理论指导。下面利用ANSYS Maxwell有限元仿真软件分别进行仿真分析。

2 传感器磁场仿真

2.1 仿真过程

ANSYS Maxwell是一款专门用于求解电磁场问题的有限元仿真软件,下面根据ANSYS Maxwell的仿真流程,简要介绍一下文中所使用的仿真模型及求解方法:

(1)选择求解器:文中在电感式磨粒传感器的基础上,通过放大涡流作用在磨粒识别中的地位,提出了利用电涡流原理监测润滑油中金属磨粒的方法,这会用到磁场模块中的涡流场分析,因此选择涡流场求解器。

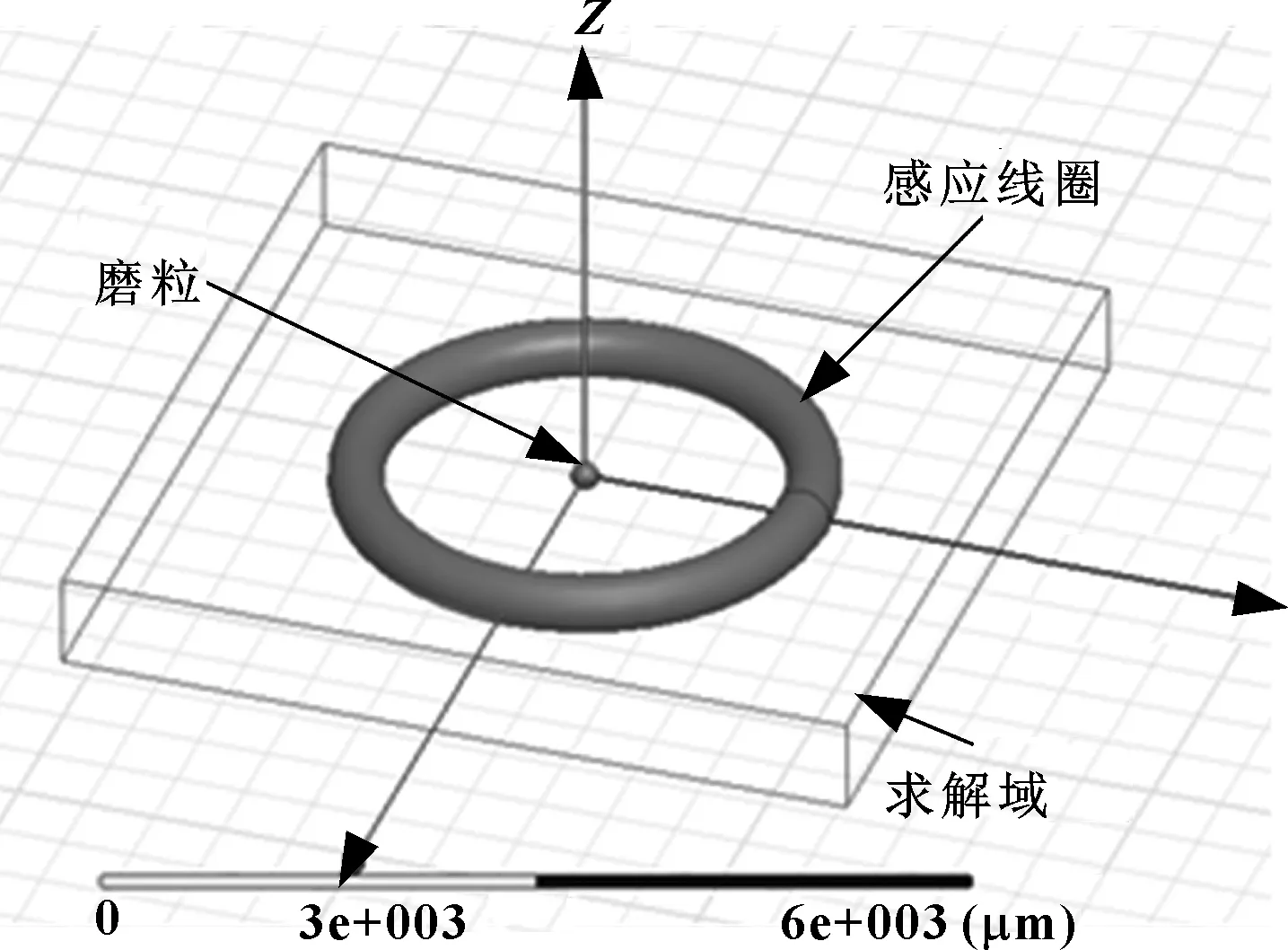

(2)建模:参考文献[8]中电感式磨粒传感器的建模方法,将电涡流金属磨粒传感器简化为金属磨粒、感应线圈和真空求解域,建立如图3所示的三维仿真模型。

(3)材料属性设置:计算过程中要用到的材料主要有:铜(感应线圈),真空(求解域),硅、铜、铁、镍(磨粒),其材料属性均采用材料库中的默认值。

(4)网格划分:结合模型的实际情况,采用自适应网格划分。

(5)激励源设置:给感应线圈添加一个大小为1 A,相位为0°,类型为Stranded的电流源激励。

(6)设定求解参数:添加涡流场求解设置,设置最大收敛步数为20,其余参数采用软件的默认值。

(7)后处理:借鉴文献[10]中用涡流密度的值表征涡流作用大小的方法,将磨粒的涡流密度云图输出,通过涡流密度的分析研究各参数对传感器输出的影响。

图3 仿真模型图Fig 3 Simulation model

2.2 模型可靠性分析

根据毕奥-萨伐尔定律可知,圆形线圈中轴线的磁场分布规律[11]为

式中:B为磁场强度;μ0为真空磁导率;I为线圈中的电流;X为距离线圈中心的距离;R为圆形线圈内径。

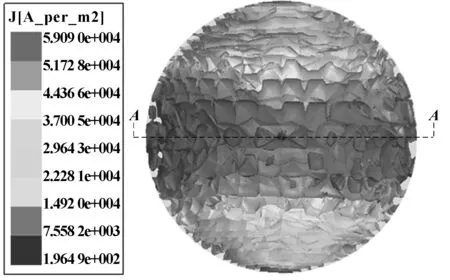

由上式可知,圆形线圈中轴线处磁场强度沿线圈中心呈对称分布,最大磁场强度为线圈中心处,而离线圈中心越远的地方,其磁场强度越小。对比分析图4,可知磨粒产生的涡流密度沿线圈轴线方向上出现分层分布现象,即涡流密度在线圈中心最大,向线圈两边逐渐减小,这与圆形线圈中轴线上的磁场分布规律相吻合。

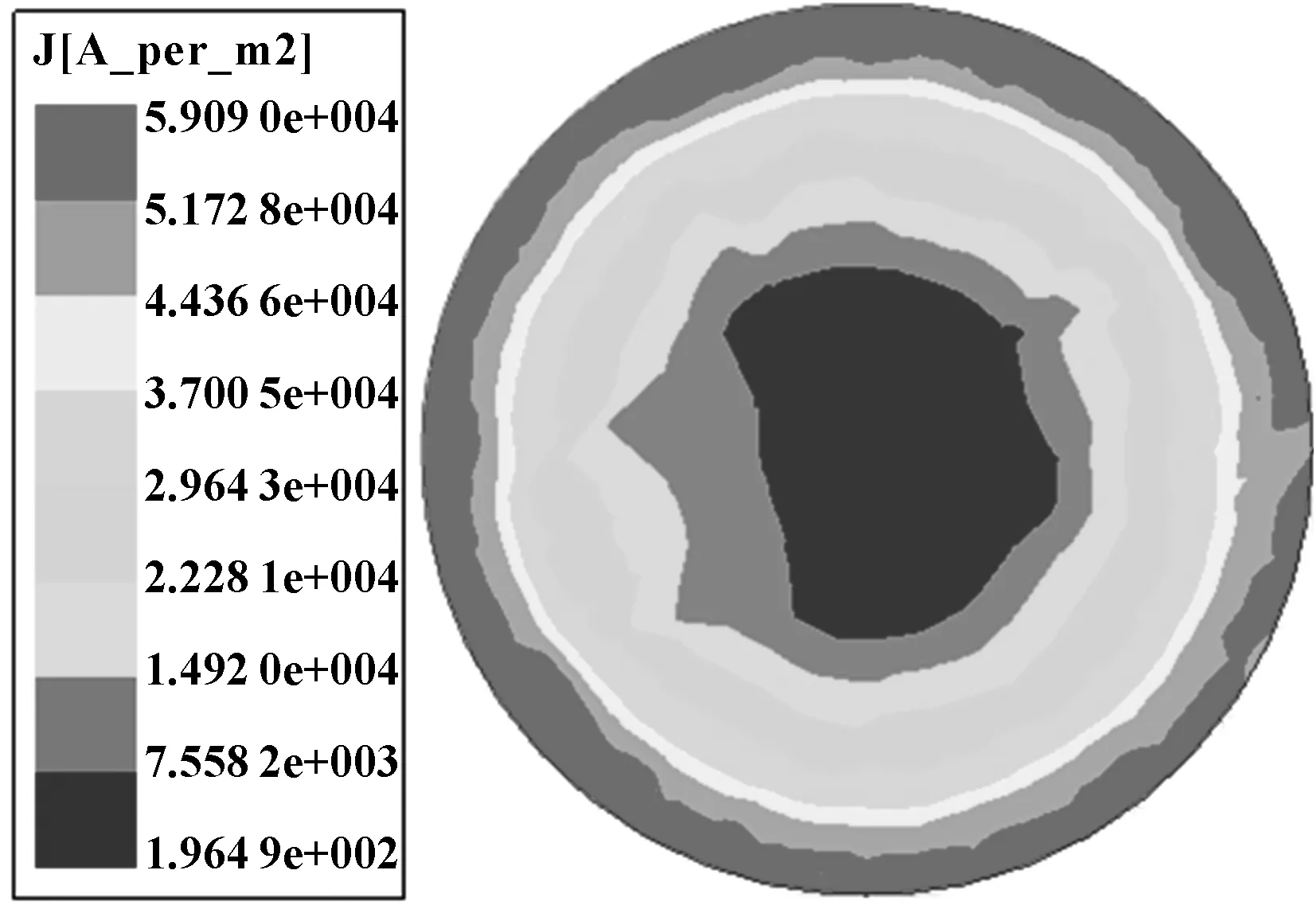

将图4中金属磨粒沿A-A截面进行剖分,将剖面的电涡流密度云图输出,如图5所示。可知,涡流密度在磨粒内部分布不均匀,在磨粒的外表面一侧最密集,随着深度的增加,涡流密度逐渐衰减。由电流的集肤效应[12]可知,当导体通以交变电流时,电流将会聚集于导体表层,而非平均分布于整个导体的截面积中,这与图5所示的规律相吻合。

图4 磨粒外表面涡流密度云图Fig 4 Eddy density cloud map on the outer surface of debris

图5 磨粒剖面涡流密度云图Fig 5 Eddy density cloud map in the profile of debris

综合磁场分布规律及集肤效应的分析可知,该模型的仿真结果符合客观物理规律,下面采用上述模型和计算方法分别对不同尺寸和材质的磨粒进行分析,并探讨不同激励频率及不同线圈内径时对分析结果的影响。

2.3 仿真结果及分析

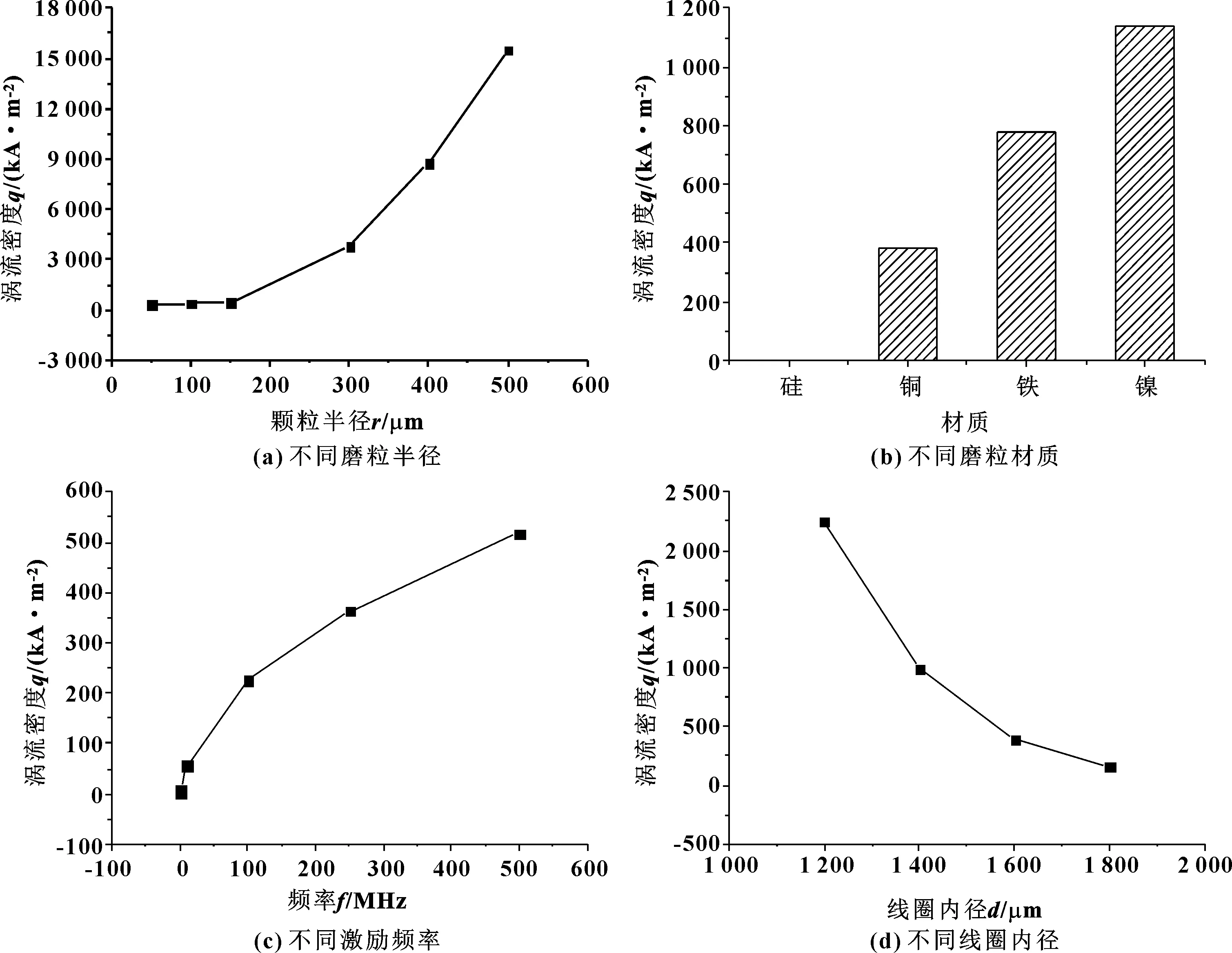

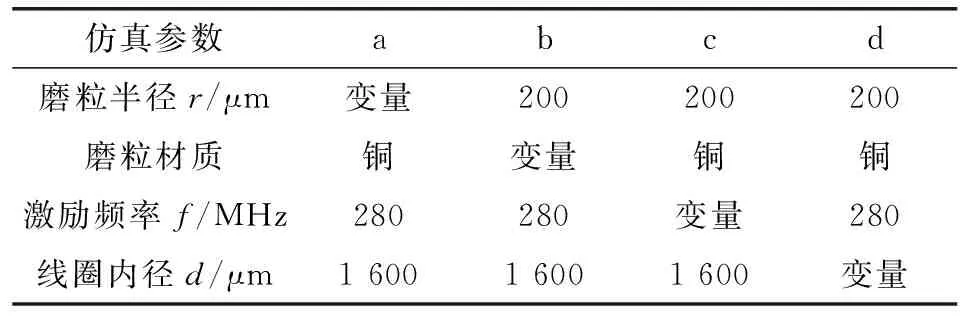

由于涡流密度云图难以实现数值化分析,所以文中利用ANSYS Maxwell自带的“Marker”功能,在磨粒外表面靠近线圈中心处(即图5中磨粒的最外圈)拾取100个点,将这100个点的涡流密度平均值作为表征磨粒电涡流作用强弱的特征参数,利用该参数得到不同磨粒尺寸、不同磨粒材质以及不同激励频率及不同线圈内径下的仿真结果,如图6所示,各仿真参数设置如表1所示。

图6 不同参数下仿真结果Fig 6 Simulation results at different pqrameters(a) at different debris radius;(b)at different debris materials;(c)at different excitation frequency;(d)at different diameter of inner coils表1 仿真参数表Table 1 Simulation parameter Table

仿真参数abcd磨粒半径r/μm变量200200200磨粒材质铜变量铜铜激励频率f/MHz280280变量280线圈内径d/μm1 6001 6001 600变量

2.3.1 不同磨粒尺寸的仿真结果分析

冯炳华和杜永平[13]、吴超等人[14]分别从理论推导和仿真分析的角度,得到了电感式传感器的电感变化量与油液磨粒尺寸成3次方关系的结论。结合图6(a)可知,磨粒尺寸越大,磨粒产生的涡流密度越大,曲线的斜率也逐渐增加,通过对数据拟合发现磨粒尺寸与涡流密度成3次方的关系。因此与电感式磨粒传感器相同,电涡流磨粒传感器的输出与磨粒尺寸也是立方的关系。

2.3.2 不同磨粒材质的仿真结果分析

结合图6(b)可知,相同的磁场环境中不同材质的磨粒产生的涡流密度不同:非金属磨粒(硅)不产生电涡流作用,铁磁性磨粒铁、镍产生的电涡流作用大于非铁磁性磨粒铜,铁磁性磨粒中镍的电涡流作用大于铁的电涡流作用。

产生上述结果的原因是在非导体内,不会出现电与磁之间的感应与转化作用,因此非导体不产生电涡流作用,而金属导体由于其具有不同的电导率及磁导率,因此产生的电涡流作用也不相同,所以可以根据磨粒产生的电涡流大小识别判断磨粒的材质。

2.3.3 不同激励频率的仿真结果分析

线圈的激励频率是决定铁磁性磨粒识别时磁化作用和涡流作用贡献率的决定性参数,文献[13]表明,电感式磨粒传感器的激励频率一般为1~2.5 MHz,当激励频率足够高时,涡流作用将远远大于磨粒的磁化作用。结合图6(c)可知,低频激励时,磨粒的涡流作用较小,随着激励频率的提高,磨粒的涡流作用越大,曲线的斜率越小。

为减小磨粒磁化作用对铁磁性金属磨粒识别的影响,应尽量选用较高的线圈激励频率。但线圈的激励频率过高,磨粒信号中将引入大量的高频噪声,并且由于电气元件的限制,激励频率也不可能无限大。因此,激励频率的选取应综合考虑以上两方面的因素。

2.3.4 不同线圈内径的仿真结果分析

线圈内径是决定电涡流传感器流量和可靠性的关键因素,结合图6(d)可知,采用电涡流原理监测磨粒时,线圈的内径越大,磨粒产生的涡流密度越小,曲线的斜率越小。因此在设计传感器时,应尽量减小线圈内径,从而提高传感器的灵敏度。同时还应该考虑传感器的流量和所使用的环境,因为随着线圈内径的减小,传感器的流量急剧减小,同时流道被大磨粒堵塞的风险也增加。

3 结论

(1)电涡流作用可以识别磨粒尺寸,磨粒产生的涡流作用与磨粒尺寸成3次方关系。

(2)电涡流作用可以识别磨粒材质,不同材质的磨粒在相同的磁场环境中产生的涡流作用不同:非金属磨粒(硅)不产生电涡流作用,不同材质的金属磨粒具有不同的电导率及磁导率,所产生的涡流作用也不同,在文中仿真模型中涡流作用由大到小依次为镍磨粒、铁磨粒、铜磨粒。

(3)线圈的激励频率越高,磨粒的涡流作用越大。在设计传感器时,应综合考虑磁化作用和高频噪声的影响,选取合适的激励频率,从而保证传感器的灵敏度和信号的信噪比。

(4)线圈的内径越大,磨粒的涡流作用越小。因此,在保证传感器流量正常和流道不堵塞的前提下,应尽量减小感应线圈的内径,从而提高传感器检测灵敏度。