地铁浮轨式减振扣件轨道的轮轨接触有限元分析*

2019-02-20

(西南交通大学牵引动力国家重点实验室 四川成都 610031)

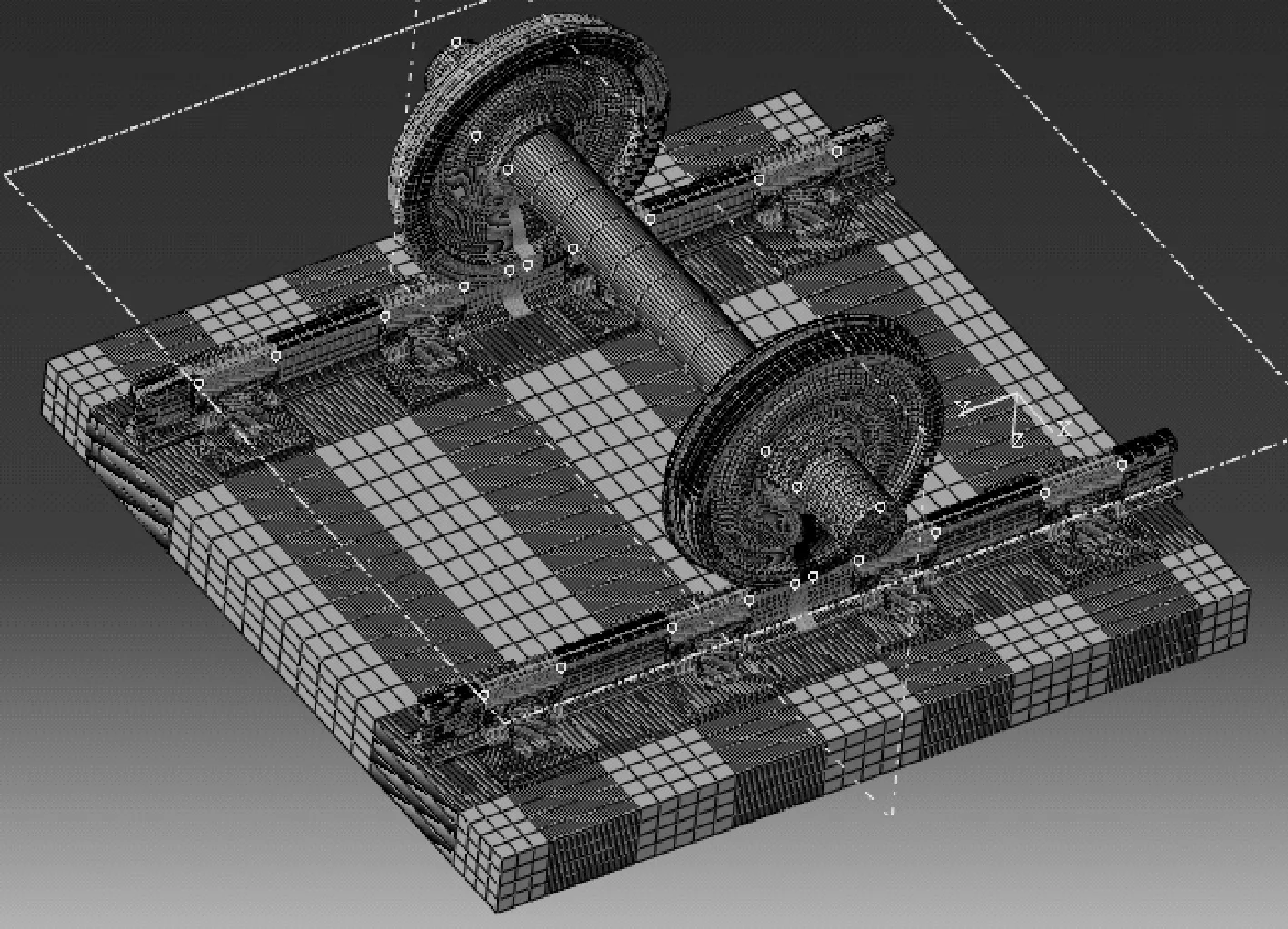

随着我国地铁交通的快速发展,环境振动噪声问题突出,各种减振降噪新型轨道在地铁线路广泛使用。浮轨式减振扣件(或称先锋扣件,见图1所示)轨道就是一种减振扣件轨道之一。其主要通过橡胶块支撑在钢轨轨腰来固定和承载钢轨,而其他扣件(如DTVI2型扣件)支撑在钢轨轨底。浮轨式减振扣件在地铁线路使用过程中出现了严重的短波长钢轨波磨现象(见图1所示)。轮轨接触状态直接影响钢轨波磨的形成与发展,探究浮轨式减振扣件轨道的轮轨接触状态对解释其钢轨波磨问题有重要的意义。

图1 先锋扣件Fig 1 Vanguard fastener

对于轮轨的接触问题,已有很多学者进行了研究。过去轮轨法向接触问题的求解,是基于1882年赫兹提出的法向载荷下两个弹性体接触问题的经典求解方法[1]。赫兹理论由于其假设的局限性,要求接触物体为弹性半空间且接触面光滑连续,不能满足对复杂轮轨接触问题的求解,而有限元方法抛开了赫兹接触理论的假设条件,可更加真实地反应轮轨接触状态。因此,很多学者利用有限元方法轮轨接触问题进行了求解。LI等[2]建立了三维滚动接触有限元模型,分析了凹坑激励下轮轨的接触力、应力及应变,提出凹坑的产生与短波不平顺(压痕、焊接接头、波磨)有关。AKEEL等[3]运用ANSYS建立有限元模型,确定了轮轨接触区域的应力分布,分析了轮轨接触表面的硬度的变化规律。许贵满等[4]利用ANSYS建立三维轮轨有限元模型,分析轮质量和材料模型因素对接触斑形状和面积的影响,并与Hertz理论解进行对比,分析了地基刚度对轮轨法向接触应力的影响。肖乾等人[5-6]运用ABAQUS建立轮轨接触三维有限元模型,分析了不同横移、冲角、转矩、轴质量、摩擦因数等对轮轨接触斑形状、接触应力的影响。赵鑫等人[7-9]采用显式有限元法建立三维瞬态滚动接触模型,分析了钢轨波磨处轮轨瞬态接触行为,建立了多种扣件支撑模型及凹坑缺陷模型,分析了不同扣件模型及滚动速度对动态轮轨力、凹坑缺陷的发展及轨下胶垫恶化的影响。ZHANG等[10]通过ALE方法在ABAQUS中建立轮轨滚动接触有限元模型,仿真分析轮轨接触不稳定状态及接触斑内法向力分布。

以上文献在研究轮轨接触问题时,均将钢轨扣件通过轨底支撑弹簧阻尼单元的方式模拟,而针对对采用轨腰支撑固定钢轨的浮轨式减振扣件轨道的轮轨接触状态分析鲜有报道。本文作者利用有限元软件ABAQUS建立地铁浮轨式减振扣件和DTVI2型扣件轨道三维轮轨静态接触实体有限元模型,对比分析扣件不同支撑方式及垂向刚度下轮轨接触状态,包括轮轨接触压力的分布、最大接触压力、接触斑面积、钢轨的翻转角、钢轨横向位移、钢轨垂向位移等,获得地铁浮轨式减振扣件轨道的轮轨接触特性。

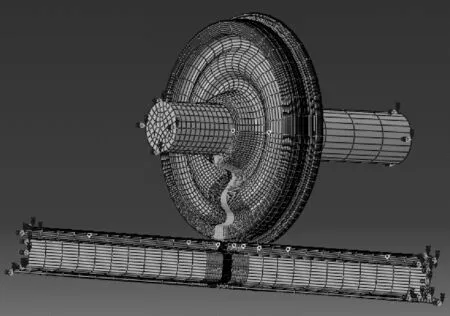

1 数值模型

利用有限元软件ABAQUS建立了地铁浮轨式减振扣件轨道的三维轮轨接触有限元模型,如图2所示。其中,钢轨和车轮参考我国某地铁轨道和车轮的实际尺寸进行建模;扣件对钢轨的支撑采用弹簧单元模拟。车轮直径为840 mm,采用LM型踏面;钢轨轨头廓形为CN60型,长度考虑为2.5 m,该长度对于轮轨接触静态分析是足够的[4];扣件间距为0.625 m,轨底坡为1∶40。考虑到轮对及轨道的对称性,该模型取轮对及钢轨的1/2进行建模。车轮与钢轨接触采用计算精度较高的面-面接触类型,接触主表面为钢轨轨头表面,接触从表面为车轮踏面,接触法向关系定义为“硬”接触,切向关系采用库仑摩擦公式进行定义,轮轨摩擦因数设为0.3。由于轮轨接触斑的面积较小,一般约100 mm2,为了分辨接触斑内接触压力的分布,轮轨接触区域单元长度取约1 mm;为减小模型节点和单元数量,故轮轨接触区以外的区域网格稀疏。钢轨两端施加对称约束,轮对对称面上施加对称约束,在轴的端面施加横向约束。轴重力通过集中力的方式施加在车轴轴端中心。轮轨采用C3D8R八节点线性六面体单元,一共包含305 460个节点和282 153个单元。模型的其他参数如见表1所示。

图2 有限元模型Fig 2 Finite element model表1 浮轨式减振扣件轨道结构参数Table 1 Vanguard fastener track structure parameters

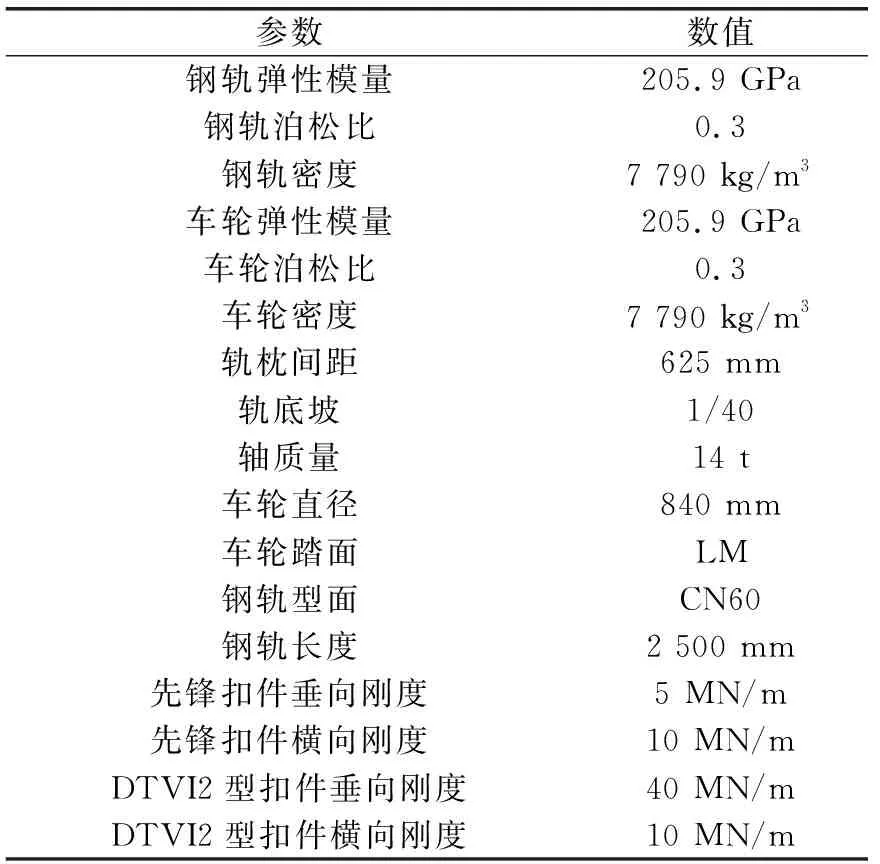

参数数值钢轨弹性模量205.9 GPa钢轨泊松比0.3钢轨密度7 790 kg/m3车轮弹性模量205.9 GPa车轮泊松比0.3车轮密度7 790 kg/m3轨枕间距625 mm轨底坡1/40轴质量14 t车轮直径840 mm车轮踏面LM钢轨型面CN60钢轨长度2 500 mm先锋扣件垂向刚度5 MN/m先锋扣件横向刚度10 MN/mDTVI2型扣件垂向刚度40 MN/mDTVI2型扣件横向刚度10 MN/m

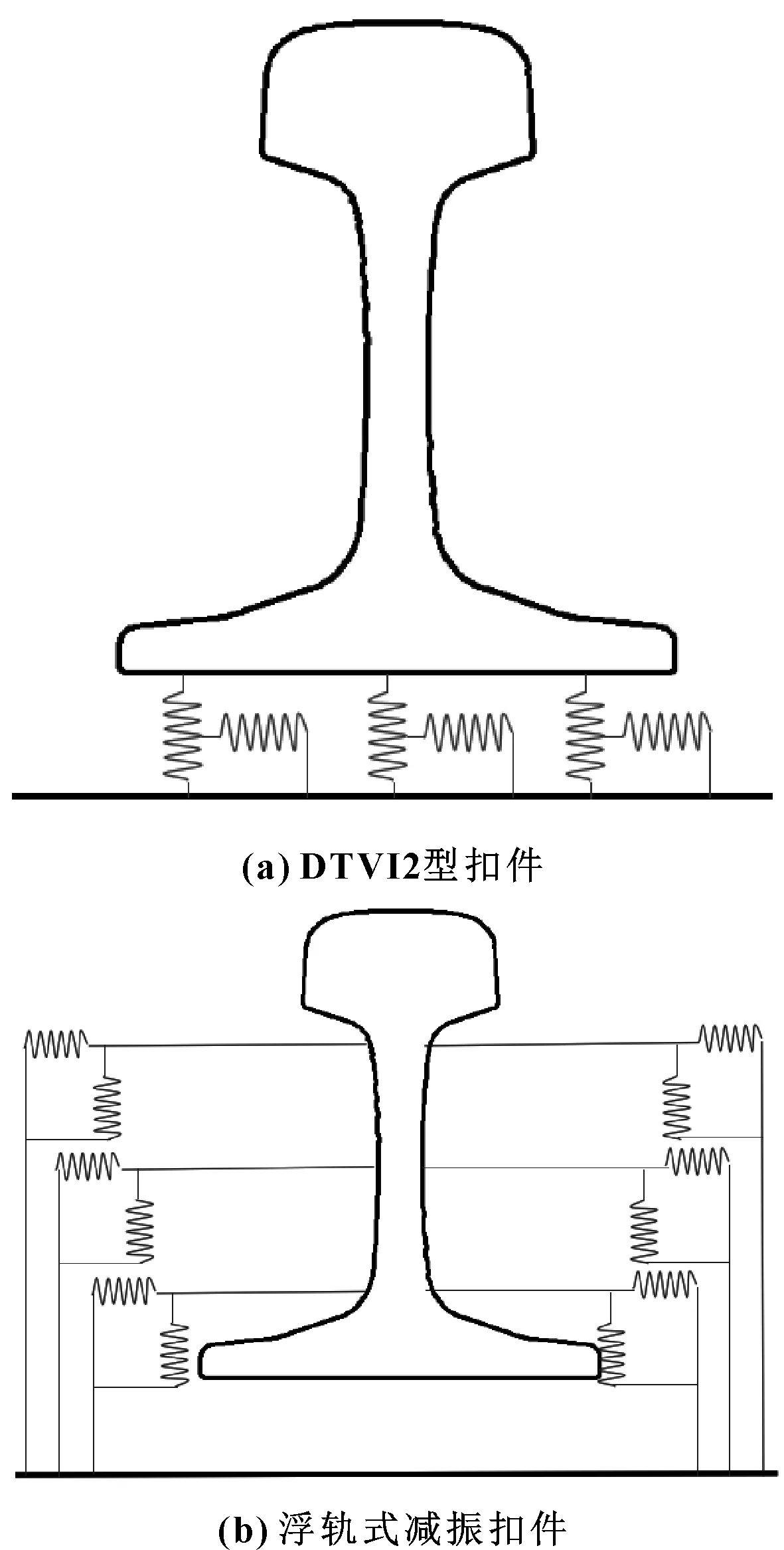

扣件通过弹簧单元模拟,图3示出了地铁浮轨式减振扣件和DTVI2型扣件模拟的区别。浮轨式减振扣件通过橡胶块支撑在钢轨轨腰来固定和承载钢轨,故采用一组支撑在钢轨轨腰的弹簧单元来模拟,如图3(b)所示。DTVI2型扣件通过橡胶块支撑在钢轨轨底,故采用一组支撑在钢轨轨底的弹簧单元来模拟,如图3(a)所示。

图 3 两种扣件模拟方式示意图Fig 3 Schematic diagram for two fastener supporting modes(a) DTVI2 fastener;(b)floating rail damping fastener

上述模型是未考虑轨下结构(扣件实体、轨道板等)的简化模型。为了验证这种简化的可靠性,建立了考虑轨下结构的完整地铁浮轨式减振扣件轮轨接触有限元模型,如图4所示。该模型包括了轮对、钢轨、扣件、轨道板;轮对、钢轨的参数和上述模型相同,轮轨接触设置也相同;扣件采用实际尺寸建模,包含了橡胶楔块和侧板;车轴两端横向约束,钢轨两端对称约束,轨道板纵向两端对称约束,轨道板横向两端横向约束,轨道板下方采用全约束。模型用C3D8R八节点线性六面体单元,一共包含2 358 315个节点和2 150 720个单元。模型的其他参数如表2所示。

图 4 完整浮轨式减振扣件轨道轮轨接触有限元模型Fig 4 The complete vanguard fastener track finite element model表2 扣件和轨道板结构参数Table 2 Structural parameters of fastener and track plate

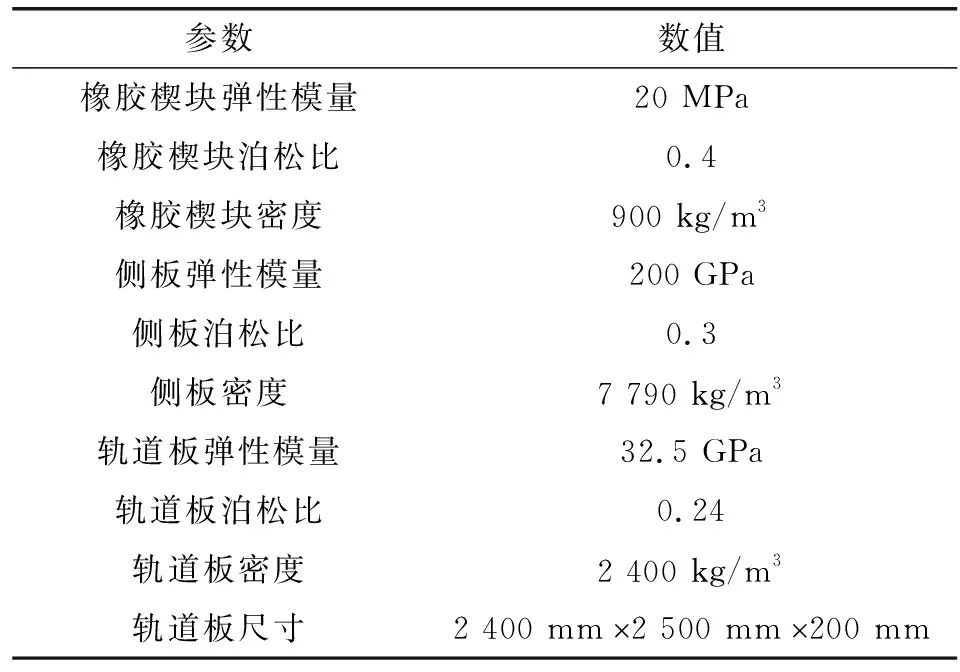

参数数值橡胶楔块弹性模量20 MPa橡胶楔块泊松比0.4橡胶楔块密度900 kg/m3侧板弹性模量200 GPa侧板泊松比0.3侧板密度7 790 kg/m3轨道板弹性模量32.5 GPa轨道板泊松比0.24轨道板密度2 400 kg/m3轨道板尺寸2 400 mm輾2 500 mm輾200 mm

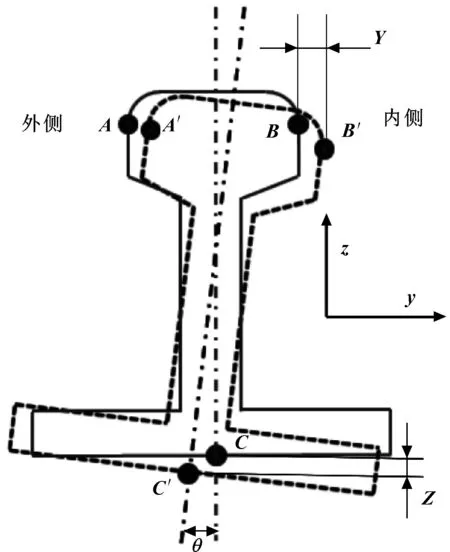

车轮压上钢轨后,钢轨会发生弹性变形,钢轨各处的位移是不同的,为了方便结果的展示,定义了计算钢轨位移的参考位置,如图5所示。点A位于钢轨外侧距离轨顶面16 mm处,点B位于钢轨内侧距离轨顶面16 mm处,点C位于钢轨底面中心,A、B、C三点均在轮轨接触位置正下方。车轮压上钢轨后,点A、B、C移动到点A′、B′、C′处。

图5 钢轨位移计算位置示意图Fig 5 Schematic of calculation position of rail displacement

钢轨的垂向位移为点C与C′垂向坐标之差:

Z=zC′-zC

(1)

钢轨的横向位移为点B与B′横向坐标之差:

Y=yB′-yB

(2)

钢轨的翻转角为钢轨对称中心的偏角:

(3)

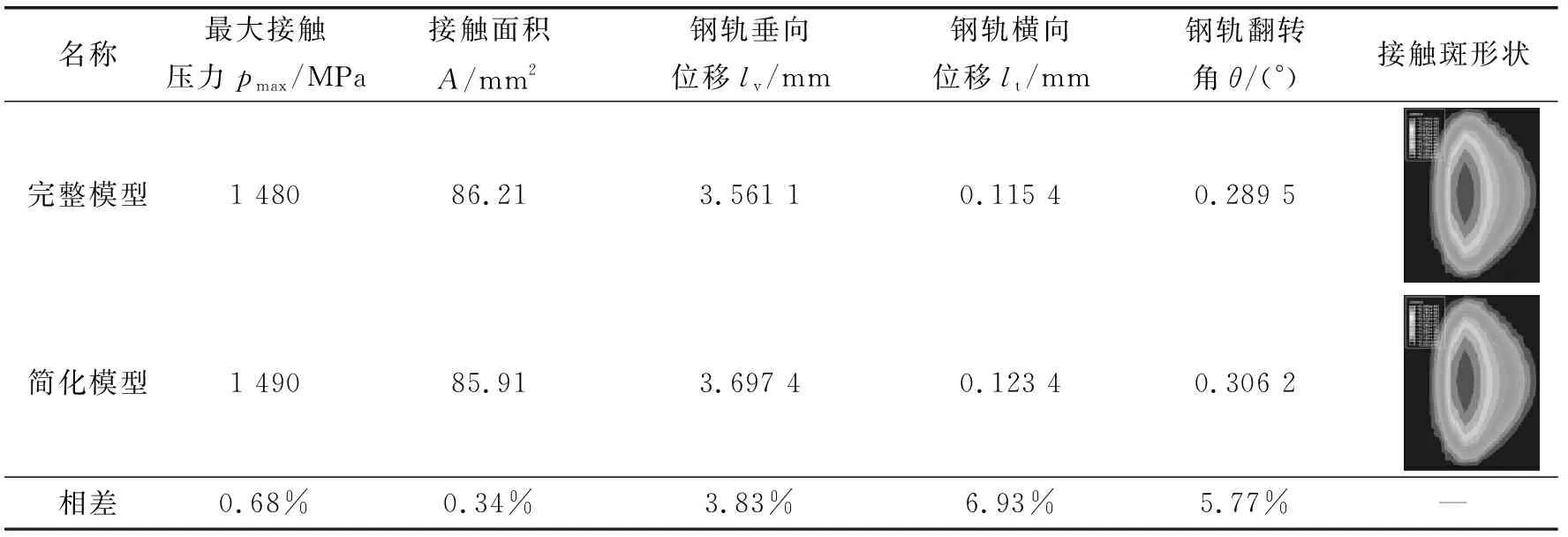

表3给出了轮对无横移工况下,完整模型与简化模型轮轨最大接触压力、接触面积、钢轨垂向位移、钢轨横向位移、钢轨翻转角及接触斑形状等轮轨接触参数的对比。可以看出:接触斑形状相同,各轮轨静态接触参数相差很小,均在7%以内,验证了简化模型是合理的;轨下结构对轮轨静态接触分析的影响可忽略。因简化模型较完整模型的节点和单元数目少得多,计算量小得多,因此选用简化模型计算后面的工况。

表3 完整模型与简化模型对比Table 3 Comparison between the complete model and the simplified model

2 结果及分析

2.1 不同支撑方式扣件对轮轨接触的影响

浮轨式减振扣件通过橡胶块支撑在钢轨轨腰来固定和承载钢轨,采用一组支撑在钢轨轨腰的弹簧单元来模拟,扣件垂向刚度为5 kN/mm,横向刚度为10 kN/mm;DTVI2型扣件通过橡胶块支撑在钢轨轨底,采用一组支撑在钢轨轨底的弹簧单元来模拟,扣件垂向刚度为40 kN/mm,横向刚度为10 kN/mm。基于以上模拟方法,分析了在不同的轮对横移量下(轮对往轨道内侧移动为正),2种不同支撑方式的扣件对轮轨接触参数的影响。

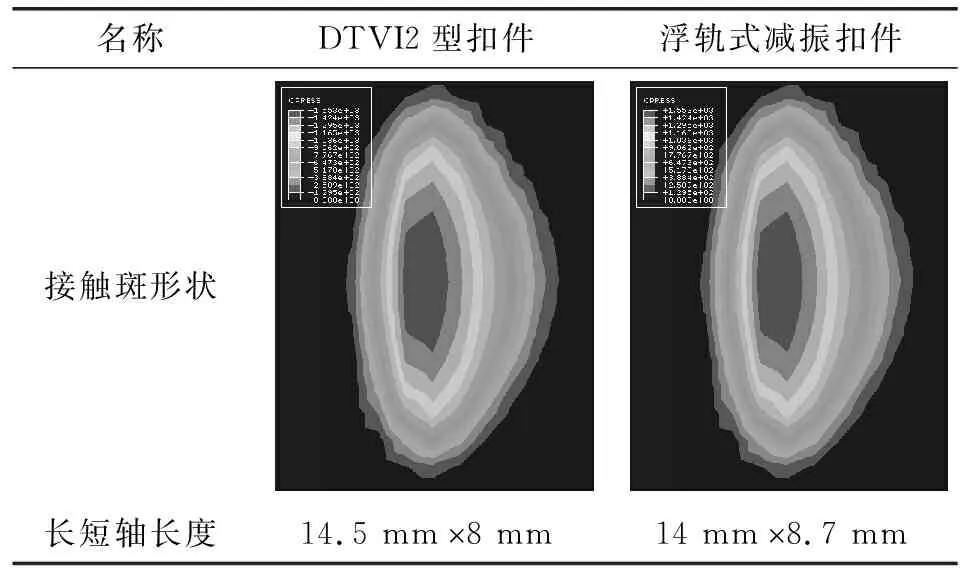

表4列出了轮对横移为0时浮轨式减振扣件轨道和DTVI2型扣件轨道轮轨接触斑形状及接触斑长短轴长度。可以看出:2种扣件轨道轮轨接触斑形状及接触压力的分布差别较大;接触斑长短轴相差较小,长轴相差3.45%,短轴相差8.75%。

表4 轮对横移为0时轮轨接触斑形状和长短轴长度Table 4 Wheel-rail contact patch shape and long and short axis length with no wheelset lateral displacement

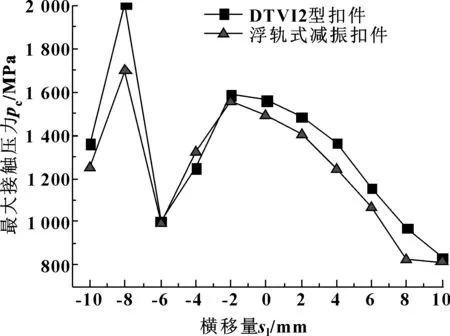

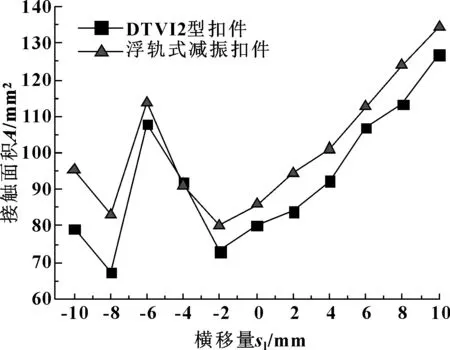

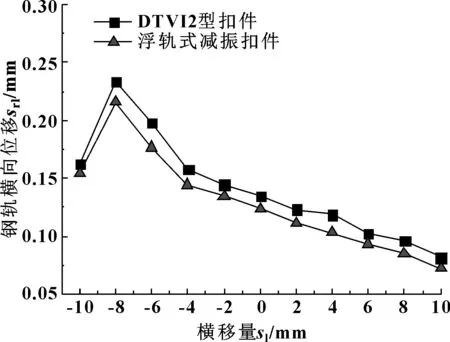

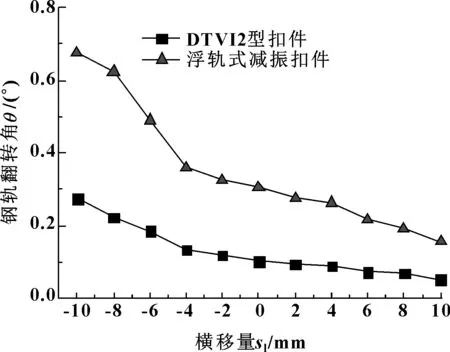

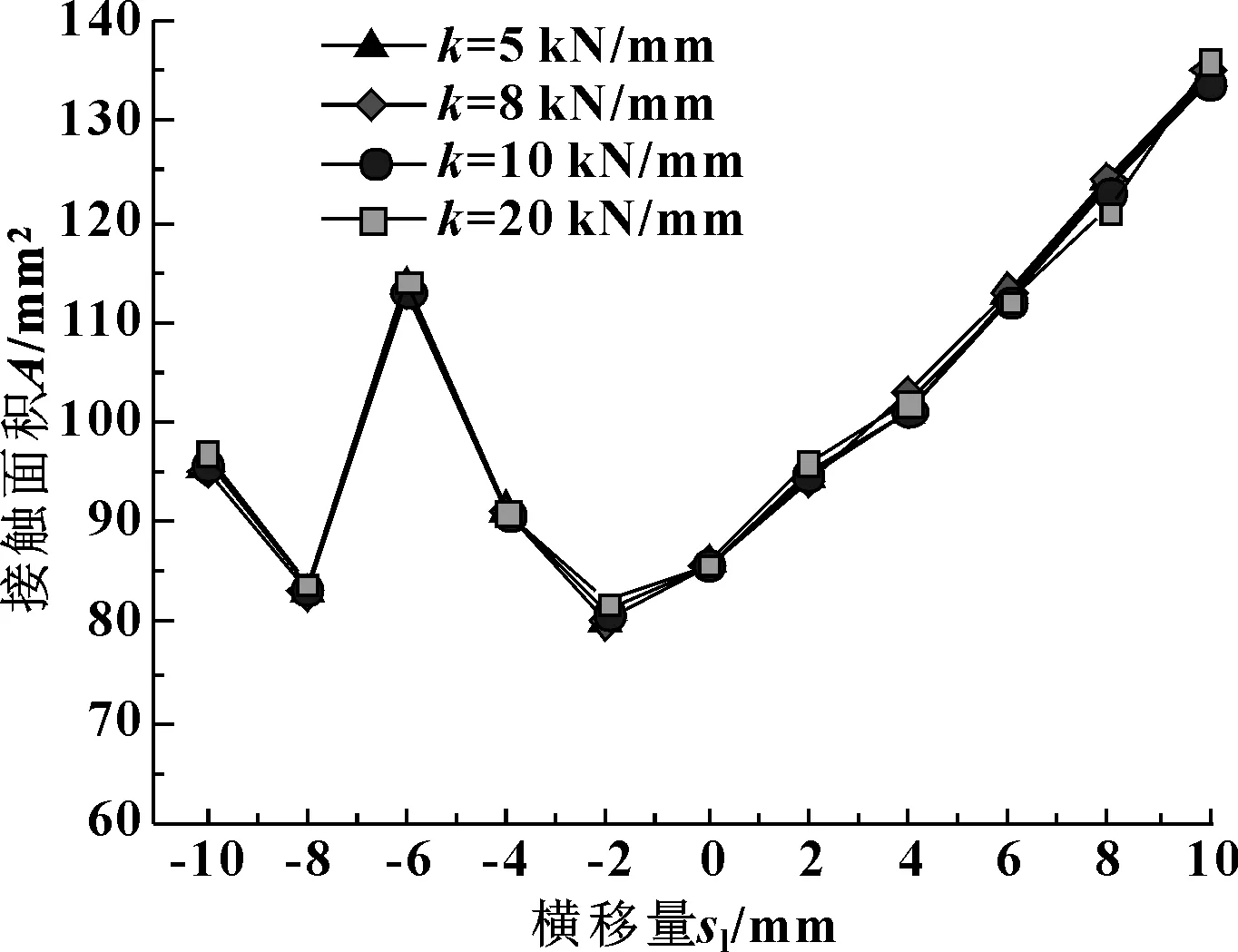

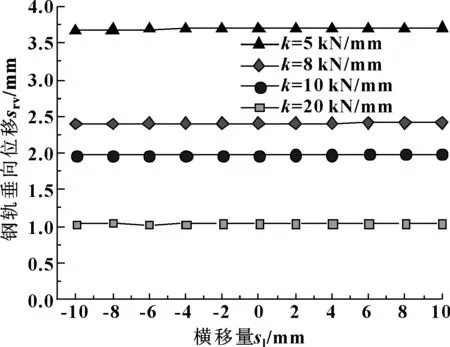

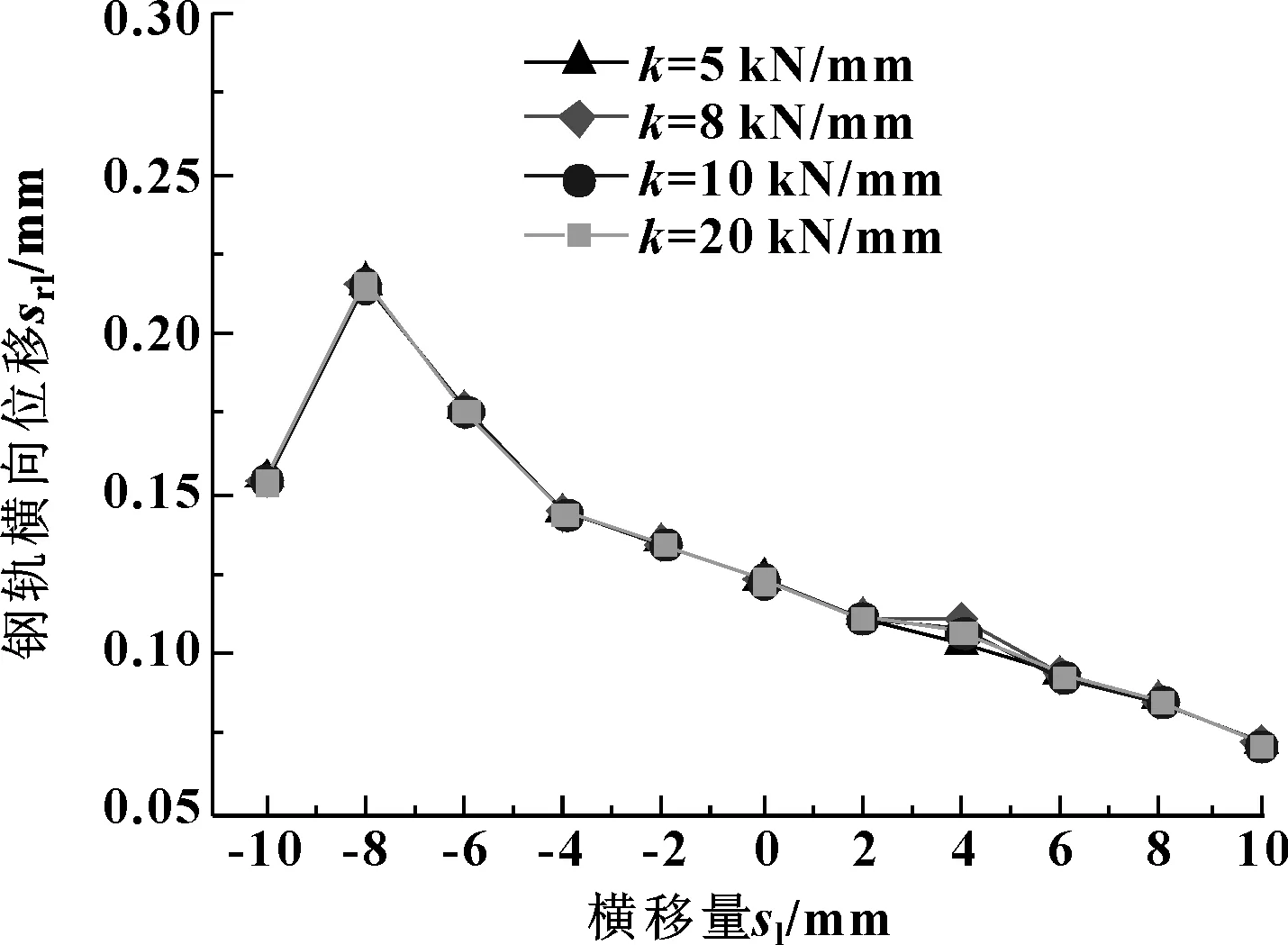

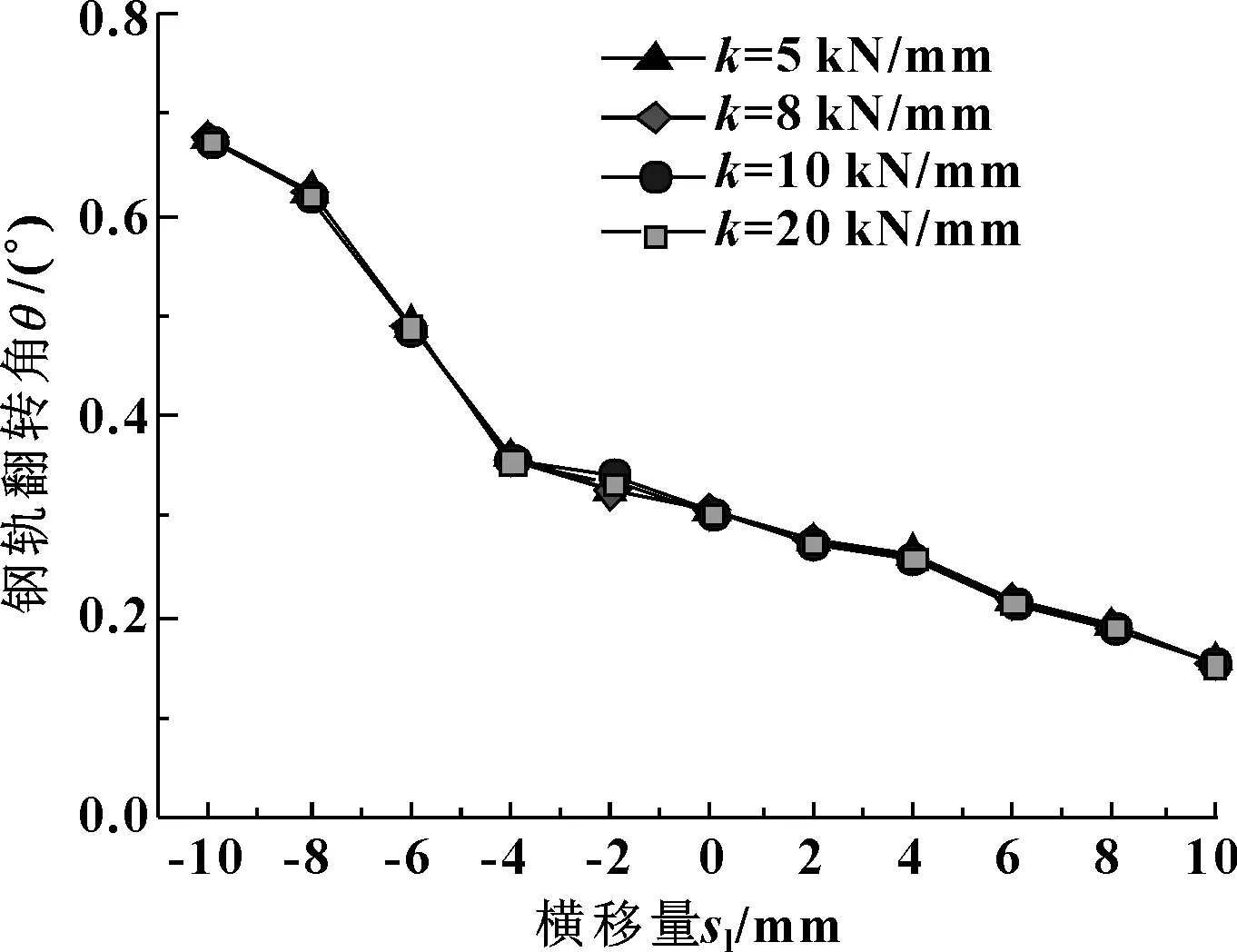

图6—10分别示出了不同轮对横移量下浮轨式减振扣件和DTVI2型扣件轨道的轮轨最大接触压力、接触面积、钢轨垂向位移、钢轨横向位移及翻转角。

图6 不同轮对横移量下轮轨最大接触压力Fig 6 Maximum wheel-rail contact pressure with different wheelset lateral displacement

图7 不同轮对横移量下轮轨接触面积Fig 7 Wheel-rail contact area with different wheelset lateral displacement

图9 不同轮对横移量下钢轨横向位移Fig 9 Rail transverse displacement with different wheelset lateral displacement

图10 不同轮对横移量下钢轨翻转角度Fig 10 Rail turning angle with different wheelset lateral displacement

由图6和图7可以看出:2种扣件轨道轮轨最大接触压力及接触面积有明显的差别,在轮到横移量为-8 mm时相差最大,最大接触压力相差312 MPa,接触面积相差15.6 mm2;仅在横移量为-4 mm时,浮轨式减振扣件的最大接触压力大于DTVI2型扣件,接触面积小于DTVI2型扣件。

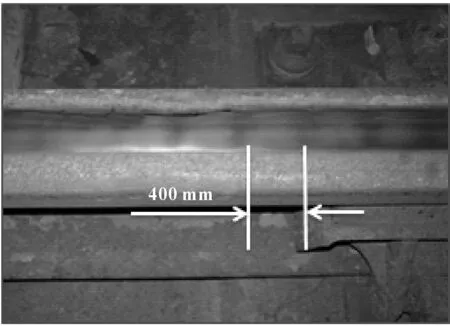

由图8可知:浮轨式减振扣件轨道钢轨垂向位移为DTVI2型扣件的5倍左右,这是浮轨式减振扣件的刚度很低造成的。由图9可知:在不同横移量下,浮轨式减振扣件轨道钢轨横向位移均小于DTVI2型扣件轨道,相差在5.2%~13.2%之间。由图10可知:在不同横移量下,浮轨式减振扣件轨道钢轨翻转角均大于DTVI2型扣件轨道,相差在146.3%~206.1%之间。列车通过浮轨式减振扣件轨道时,钢轨将发生剧烈的垂向运动及翻转运动,导致轮轨之间产生波动较大的垂向力及较大的横向蠕滑率,轮轨间的不均匀磨损加剧,易产生钢轨波磨现象,如图11所示。

图11 钢轨波磨现场图Fig 11 Rail corrugation picture

2.2 扣件垂向刚度对轮轨接触状态的影响

垂向刚度是扣件的一个重要的参数,取浮轨式减振扣件垂向刚度分别为5、8、10、20 kN/mm 4种工况,探究不同垂向刚度对浮轨式减振扣件轨道轮轨接触的影响。

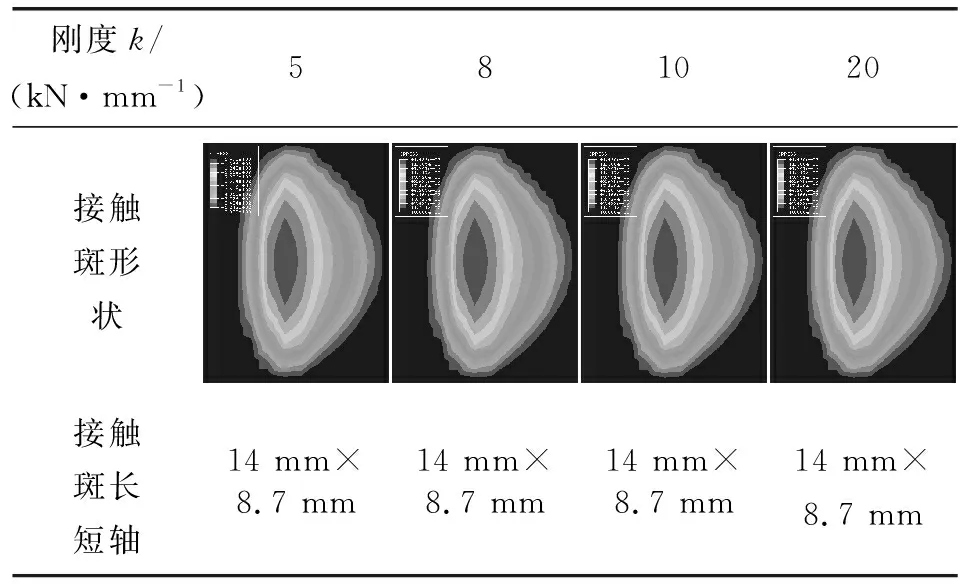

表5示出了4种不同扣件垂向刚度下浮轨式减振扣件轨道轮对横移为0时的轮轨接触斑形状及接触斑长短轴长度。可以看出,4种不同垂向刚度的轮轨静态接触斑形状及接触压力分布几乎没有差异。

表5 轮对横移为0时不同垂向刚度下轮轨接触斑 形状和长短轴长度Table 5 Wheel-rail contact patchshape and long and short axis length under different vertical stiffness with no wheelset lateral displacement

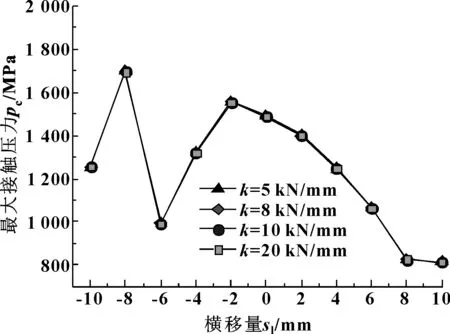

图12—16分别示出了不同轮对横移量下4种不同垂向刚度浮轨式减振扣件轨道的轮轨最大接触压力、接触面积、钢轨垂向位移、钢轨横向位移及翻转角。可以看出:垂向刚度对浮轨式减振扣件轨道轮轨最大接触压力、接触面积、钢轨横向位移及翻转角基本没有影响,仅对钢轨垂向位移影响较大,垂向刚度越大,钢轨垂向位移越小。

图12 不同轮对横移量下垂向刚度对轮轨最大接触压力 的影响Fig 12 Effect of vertical stiffness on the maximum wheel-rail contact pressure under different wheelset lateral displacement

图13 不同轮对横移量下垂向刚度对轮轨接触面积的影响Fig 13 Effect of vertical stiffness on the wheel-rail contact area under different wheelset lateral displacement

图14 不同轮对横移量下垂向刚度对钢轨垂向位移的影响Fig 14 Effect of vertical stiffness on the rail vertical displacement under different wheelset lateral displacement

图15 不同轮对横移量下垂向刚度对钢轨横向位移的影响Fig 15 Effect of vertical stiffness on the rail transverse displacement under different wheelset lateral displacement

图16 不同轮对横移量下垂向刚度对钢轨翻转角度的影响Fig 16 Effect of vertical stiffness on the rail turning angle under different wheelset lateral displacement

3 结论

(1)轨下结构(扣件实体、轨道板等)对轮轨静态接触参数影响很小。

(2)浮轨式减振扣件和DTVI2型扣件轨道轮轨最大接触压力及接触面积有明显的差别。浮轨式减振扣件轨道钢轨垂向位移约为DTVI2型扣件的5倍,钢轨横向位移较DTVI2型扣件的小5.2%~13.2%,钢轨翻转角较DTVI2型扣件的大146.3%~206.1%。浮轨式减振扣件降低了轮轨接触的稳定性,易导致波动的轮轨力,萌生钢轨波磨现象。

(3)浮轨式减振扣件的垂向刚度仅对钢轨垂向位移影响较大,垂向刚度越大钢轨垂向位移越小;而对轮轨接触压力分布、接触面积、钢轨横向位移及钢轨翻转角基本没有影响。