磁流体动压润滑机械密封的自适应控制方法研究*

2019-02-20

(江苏省过程强化与新能源装备技术重点实验室,南京工业大学机械与动力工程学院 江苏南京 211816)

随着工业现代化及装备的自动化程度不断提高,对设备安全稳定运行的要求越来越高,对动静密封点的泄漏控制要求也随之提高。机械密封是动密封的最常见型式,对于防止旋转设备泄漏尤为实用[1]。集成化和自动化程度越来越高以及较高的稳定性和可靠性是机械密封技术发展的必然趋势,是密封技术发展的主流方向[2]。利用流体动压效应可以使机械密封实现非接触。研究人员力图通过流体动压效应来提高机械密封的密封性能[3]。利用动压润滑效应,润滑介质会在密封环的2个端面之间形成一种微米级厚度的薄膜,2个端面被这种流体膜隔开,这样就实现了机械密封的非接触[4]。非接触式机械密封通常应用于高密封压力、高转速和介质润滑性能较差等工况[5]。对于端面结构较为复杂的动压型机械密封,用磁流体作为润滑介质,不但可有效改善端面的润滑状况,而且可利用外部磁场来控制磁流体的黏度,从而改变润滑膜的动压特性[6],实现液膜密封压力和摩擦扭矩的实时调节,从而提高机械密封的稳定性、可靠性及对波动工况的适应性[7-9]。

自适应控制指的是系统可以修正自身特性来适应对象以及扰动的动态特性变化。自适应控制的目标是应用控制器对被控对象参数的缓慢变化做出适应性调整。第一个自适应控制系统早在20世纪50年代末期就由美国麻省理工学院提出并应用,随后出现了各种形式的自适应控制系统。模型参考自适应控制和自校正调节器是目前比较成熟的两类自适应控制系统。近年来国内外学者对有关自适应控制系统的理论和应用做了大量的研究工作,并且取得了较多的研究成果[15-16]。

结构一定并且处于特定条件下的机械密封,其密封能力是比较稳定的。但在遇到压力变化或者转速突变的情况下,机械密封本身并不具备及时调节应变的能力,从而会导致密封失效。但在国内外的研究案例中,尚未见将自适应系统应用在磁流体润滑机械密封中的公开报道。为实现非接触式机械密封的自动化运行,本文作者采用磁流体作为机械密封摩擦副的润滑介质,并提出一套动压润滑机械密封的自适应控制方法,通过集成在机械密封系统中的自适应控制系统来侦测被密封介质压力的变化,从而调节外磁场强度,改变润滑介质黏度并改变润滑膜动压,以保证机械密封的密封性能。

1 磁流体润滑机械密封自适应控制原理和结构特点

1.1 控制原理

机械密封保持正常工作状态时,液膜密封压力与被密封介质的压力相当,使得被密封介质不会从密封环端面间泄漏。由于操作参数(被密封介质压力和转轴转速)发生变化会导致液膜密封压力与被密封介质的压力不相等。这时,机械密封就无法保持正常工作状态。

磁流体黏度会随磁场强度的变化而变化。当磁场强度增大时,磁流体黏度相应增大,反之,则磁流体黏度减小[10]。磁流体黏度增大时,润滑膜的动压随之增大;反之,则动压减小[11]。根据这一规律,可通过改变外磁场强度来控制磁流体润滑膜的压力,使液膜密封压力与被密封介质的压力始终保持相等。同时,磁流体黏度的变化会导致润滑介质泵送量发生变化,通过控制电磁阀调节磁流体供给流量,可使磁流体的供给流量与润滑介质泵送量相当。这样就实现了密封性能的自适应控制,在操作参数发生变化的情况下,保证机械密封正常工作。

1.2 磁流体润滑机械密封的结构特点

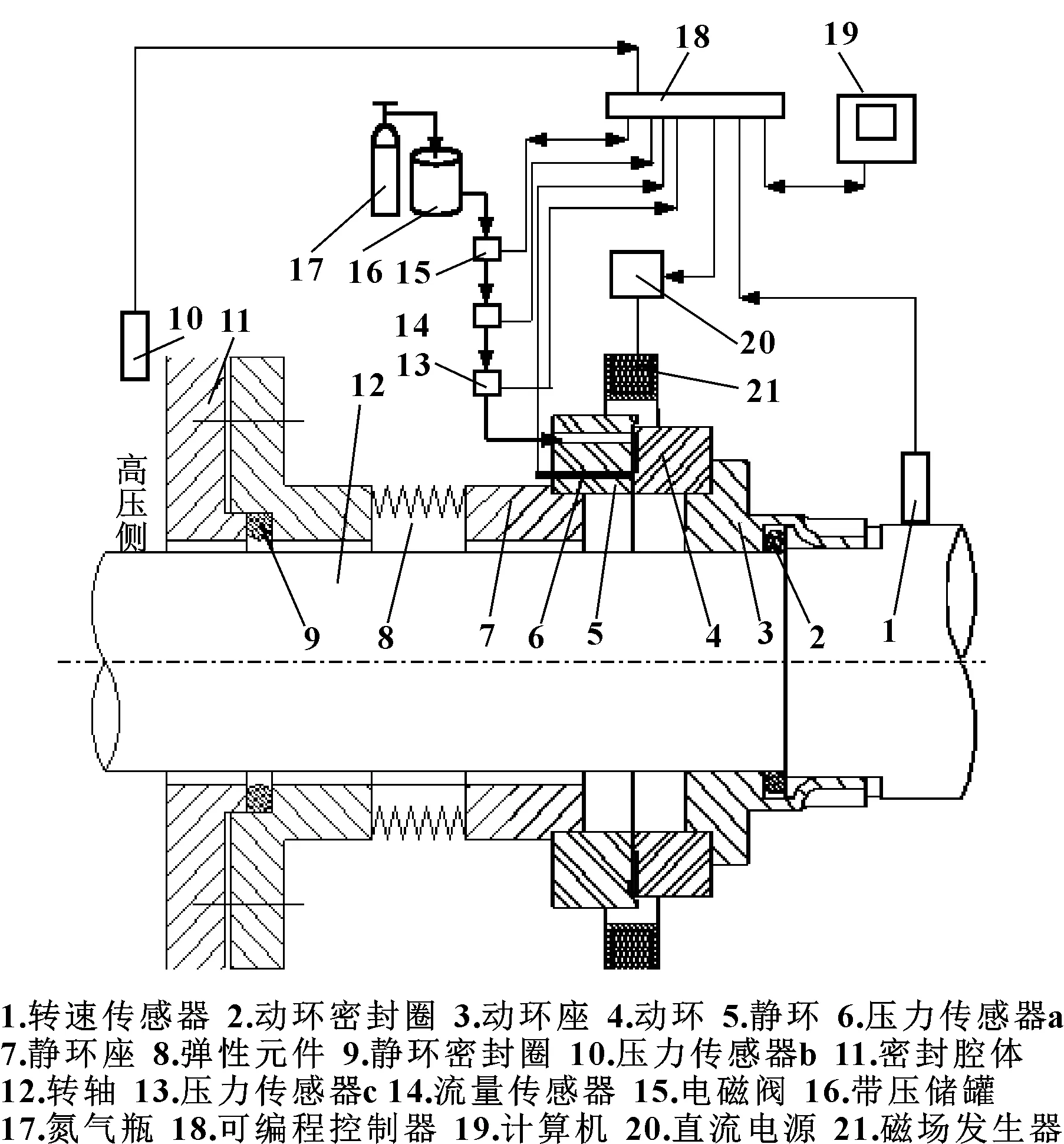

磁流体动压润滑机械密封的自适应控制是基于磁场强度对密封性能的影响规律实现的,其结构原理如图1所示。

图1 磁流体动压润滑机械密封结构原理Fig 1 Structure principle of magnetic fluid hydrodynamically lubricated mechanical seal

其结构特点如下:

(1)采用磁流体作为非接触式机械密封摩擦副(动环和静环)端面的润滑介质。在密封结构外施加一个磁场发生器,为密封端面提供稳定的磁场,中间设置电压调节器并与计算机相连,实现对磁场的自动调节。氮气瓶、带压储罐和静环开设的通孔通过管路连接,中间设置电磁阀和压力表并与计算机相连,组成润滑介质(磁流体)供给结构,为摩擦副提供可自动控制流量的磁流体润滑介质。

(2)通过改变外磁场强度来控制密封端面间磁流体润滑膜的黏度,从而控制润滑膜的动压,以适应操作参数(转轴转速和被密封介质压力)的变化,实现密封结构的自适应控制。

2 磁场发生器电压与密封液膜压力的对应关系

2.1 磁场发生器电压与磁场强度的关系

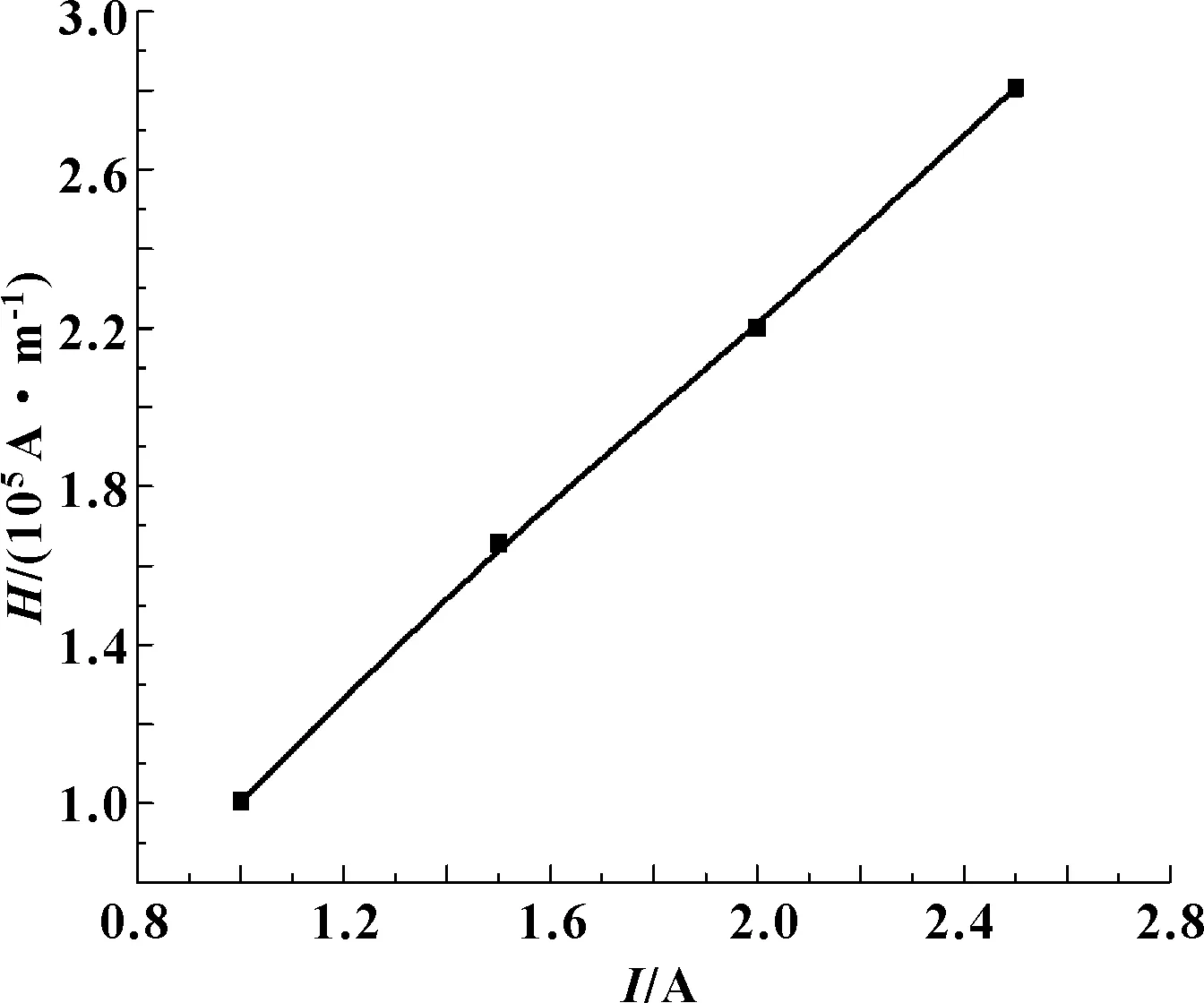

先用数值模拟的方式来确定电流I与密封间隙中的磁场强度H的关系。如图2所示。

图2 磁场强度H与电流强度I的关系Fig 2 Relationship between mean magnetic field intensity and current intensity

根据有限元分析的结果可知,电流I与密封间隙中的磁场强度H成正比关系,故设比例系数为K2,因此有H=I·K2而电压U=I·R得

(1)

式中:R为磁场发生器中铜丝的电阻;I为磁场发生器线圈中的电流。

所以得出H与U成正比例关系。

2.2 磁场强度与磁流体黏度的关系

磁流体的相对磁导率为μr=1+M/H,故M=(μr-1)H,又因无外磁场时磁流体动力黏度系数η0与基载液黏度系数间的关系用Rosesweig修正Einstein公式描述[12],得到磁流体的黏度在外磁场中的黏度公式为

(2)

而αL(α)可由式(3)[13]得到

(3)

将αL(α)代入式(2)得到最终磁流体在外磁场中的黏度完整表达式,即

(4)

然后简化推导得到式(5)。

(5)

式中:ηC为磁流体基载液黏度;δ为磁流体中分散剂链分子的平均长度;rp为固相磁性颗粒的半径;φ为磁流体所含固相磁性颗粒的体积分数;dp为固相磁性颗粒的直径;μ0为真空磁导率;μr为磁流体相对磁导率;k0为Boltzmann常数;T为磁流体的绝对温度。

其中,μ0、μr、k0均为磁流体的固定物理参数。

2.3 磁流体黏度与密封液膜压力的关系

令槽底径处的压力为pg,pg=pn(pn为密封液膜压力。由于在密封端面的不同位置处,流体膜的压力也不一样,最大压力出现螺旋槽的底径处。所以液膜密封压力pn等于槽底径处的压力pg)。因此η与液膜密封压力pn的对应关系可由式(6)[14]得到。

(6)

式中:

(7)

(8)

3 机械密封自适应控制方法

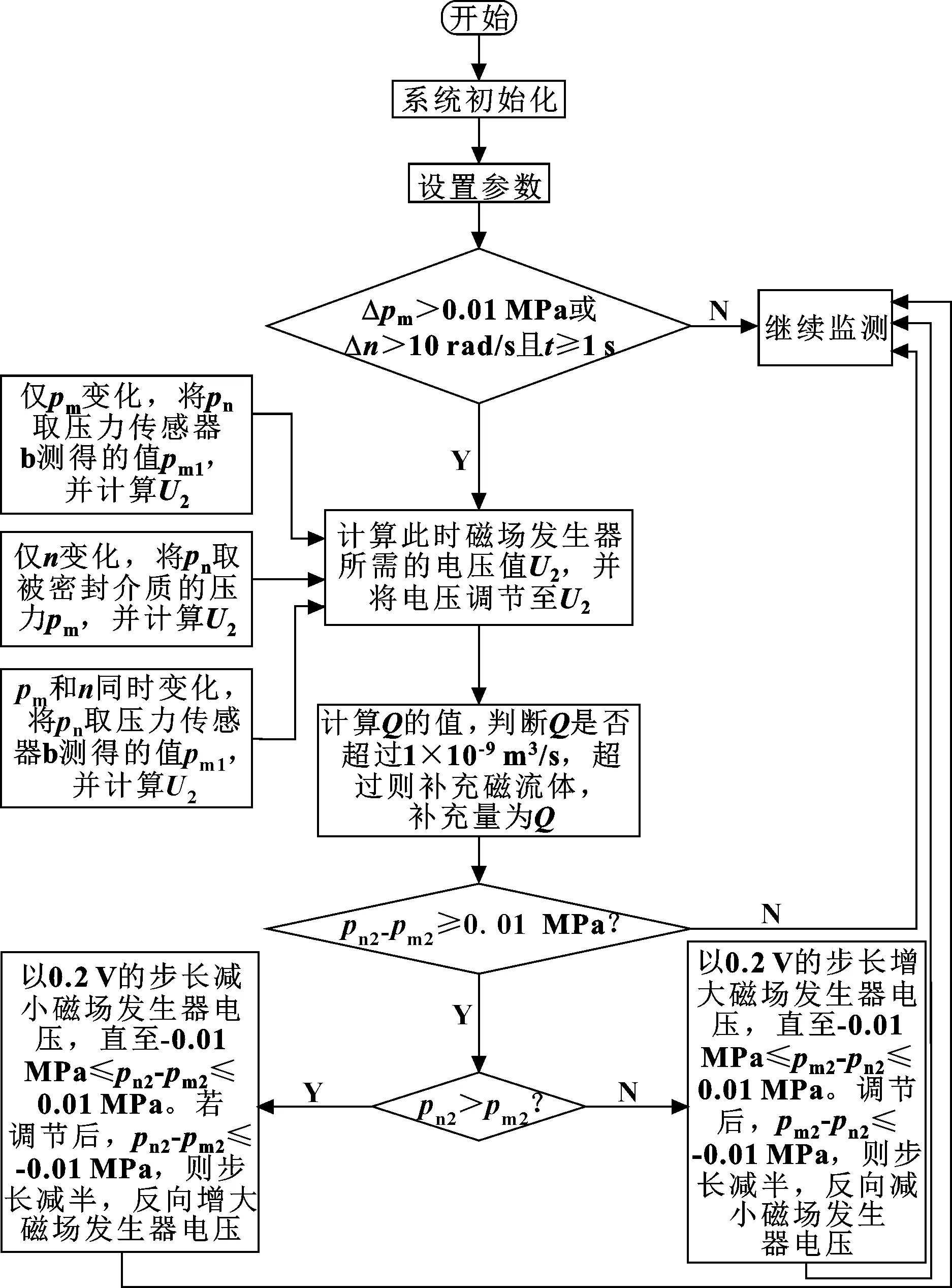

基于以上装置,提出了一种磁流体动压润滑机械密封自适应控制方法,控制流程如图3所示。

图3 自适应控制方法流程图Fig 3 Flow chart of adaptive control method

3.1 参数的设置

系统需要设置以下参数:

(1)磁场发生器中铜丝的电阻R,密封间隙中的磁场强度与磁场发生器线圈中的电流的比例系数K2。

(2)磁流体基载液黏度ηC,磁流体中分散剂链分子的平均长度δ,固相磁性颗粒的半径rp,磁流体所含固相磁性颗粒的体积分数φ,固相磁性颗粒的直径dp,真空磁导率μ0,磁流体相对磁导率μr,Boltzmann常数k0,绝对温度T。

(3)堰区膜厚h1,堰宽度m1,槽宽度m2,螺旋角α,槽宽堰宽比ξ,密封环的内径ri,密封环的外径ro,密封环的槽底径处半径rg(以上各参数为动环固定几何参数)。密封环内径处压力pi(该压力值等同于密封介质压力,由压力传感器b测得),密封环外径处压力p0(该压力为大气压力p)。

3.2 参数的监测

由压力传感器b测量密封腔体内被密封介质压力pm,由转速传感器测量转轴转速n,并判断pm和n的变化幅度。

3.3 粗调判断

若被密封介质压力pm和转轴转速n变化幅度很小(pm变化幅度Δpm≤0.01 MPa或n变化幅度Δn≤10 rad/s),则监测程序继续保持监控状态;若被密封介质压力pm和转轴转速n变化幅度很大(pm变化幅度Δpm>0.01 MPa或n变化幅度Δn>10 rad/s并且持续时间t≥1 s),则监测程序发出指令启动粗调程序。

粗调程序通过设置磁场发生器电压U来改变磁场强度H从而改变磁流体黏度η,使液膜密封压力pn变为与被密封介质压力pm相近的值,实现对密封结构的粗调。具体分为3种情况:

(1)仅有被密封介质压力pm变化,且持续时间t≥1 s。

若pm变为pm1(压力传感器b测得),则粗调程序令液膜密封压力pn等于pm1。根据上述磁场发生器电压与液膜密封压力的对应关系,计算出磁场发生器所需电压值U2;调节磁场发生器电压至U2,使液膜密封压力pn变化至pm1。

(2)仅有转轴转速n变化,且持续时间t≥1 s。

若转速n变化为n′(转速传感器测得),会导致液膜密封压力pn变化为pn1。此时,粗调程序令液膜密封压力pn等于被密封介质压力pm。根据上述磁场发生器与液膜密封压力的对应关系,计算出磁场发生器所需电压值U2;调节磁场发生器电压至U2,使pn1变化至pm。

(3)被密封介质压力pm和转轴转速n同时变化,且持续时间t≥1 s。

若pm变为pm1(压力传感器b测得),同时转轴转速n变化为n′,使液膜密封压力pn变化为pn1。粗调程序令液膜密封压力pn等于pm1。根据上述磁场发生器与液膜密封压力的对应关系,计算出磁场发生器所需电压值U2;调节磁场发生器电压至U2,使pn1变化至pm1。

3.4 补液判断

粗调后,根据式(6)[14]计算润滑介质泵送量Q。

(6)

式中:h1为堰区膜厚(动环和静环之间的液膜中堰区液膜的厚度);pg为槽底径处的压力(液膜密封压力pn即为槽底径处压力值pg);pi为密封环内径处压力(该压力值等同于密封介质压力,由压力传感器b测得),μ为密封结构中液膜黏度(其等于磁流体黏度η,该黏度是指粗调后计算所得的黏度,计算公式为式5);ri为密封环的内径;rg为密封环的槽底径处半径。

计算并判断Q是否超过1×10-9m3/s;若Q没有超过1×10-9m3/s则不进行补液;若Q超过1×10-9m3/s则启动补液;通过控制电磁阀15、压力传感器c和流量传感器,开启磁流体储罐与引流孔之间的连接管路,向密封环补充相应的磁流体(补充量为Q)。

3.5 微调判断

继续测量密封环处的液膜密封压力pn2与被密封介质压力pm2。若二者相差不超过0.01 MPa,则该控制过程结束,监测程序继续保持监控;若二者相差超过0.01 MPa,则启动微调程序:

(1)如果pn2>pm2,则以0.2 V的步长逐步减小磁场发生器电压,直至-0.01 MPa≤pn2-pm2≤0.01 MPa。若3次微调后,仍有pn2-pm2<-0.01 MPa,则以0.1 V步长,增加磁场发生器电压。3次微调后仍不符,继续以前步长的1/2减小电压,直至-0.01 MPa≤pn2-pm2≤0.01 MPa。然后继续保持监控状态。

(2)如果pn2

3.6 测试效果

以黏度ηC=1.1×10-3Pa·s的煤油作为基载液,结合以上装置,对控制程序进行了测试。

密封腔内的初始压力pi=1.0 MPa,将密封腔体中的压力升为1.5 MPa,模拟被密封介质压力pm发生了变化。程序监测到被密封介质压力pm增加了0.5 MPa,变化幅度大于0.01 MPa,发出指令启动粗调程序。

根据上述磁场发生器与液膜密封压力的对应函数关系(设置在计算程序中),计算出磁场发生器所需电压值U2为19.5 V。粗调程序发出指令通过电压调节器将磁场发生器电压直接调节到19.5 V,完成对密封结构的粗调。

根据设置的参数以及流量计算公式(6)(设置在计算程序中),计算出润滑介质的泵送量Q=2.49×10-8m3/s。判断Q值超过了1×10-9m3/s,则对系统进行补液。

压力传感器a测得密封间隙中液膜密封压力pn2=1.48 MPa,压力传感器b测得被密封介质压力pm2=1.5 MPa。pn2与pm2相差0.02 MPa,超过0.01 MPa,微调程序发出调节指令,对液膜密封压力进行微调。最终将pn2调节为1.51 MPa,满足程序要求。

4 结论

(1)采用磁流体作为非接触式机械密封端面的润滑介质,并提出一套动压润滑机械密封的自适应控制方法。磁场发生器电压与所产生的磁场强度成正比,而磁场强度又对磁流体的黏度产生影响,磁流体黏度的变化会引起端面密封液膜压力的改变。因此,可以通过控制磁场发生器电压来达到控制端面液膜压力的目的。

(2)当工况参数(转轴转速、被密封介质压力)发生变化时,无论是两参数单独变化,还是两参数同时发生改变,最终都会反映到被密封介质压力的变化上去,因此,均可以利用自适应控制方法来调节机械密封的密封性能。

(3)在密封结构中的磁流体液膜压力调节过程中,粗调系统能快速确定磁场发生器的所需电压,并迅速将直流电源的输出电压调节至所需电压,当被密封介质压力或转轴转速的变化幅度较大时,可缩短自适应系统的响应时间。微调系统调节磁场发生器电压的步长较小,对操作参数变化的响应时间较长,但调节精度高于粗调系统。两者结合,可在保证调节精度的同时,缩短响应时间。

(4)以煤油作为基载液,对控制程序进行了测试,测试结果表明,该控制程序能自适应调节机械密封的密封性能。