低碳烷烃催化脱氢制取烯烃的技术研究进展

2019-02-18王丽博王振宇郑步梅

王丽博,王振宇,郑步梅

(中国石油化工股份有限公司大连石油化工研究院,大连 116052)

丙烯是一种重要的有机化工原料,主要用于生产聚丙烯、异丙苯、环氧丙烷、丙烯腈和丙烯酸等化工产品,另外丙烯的齐聚物是提高汽油辛烷值的主要成分[1-6]。20世纪,蒸汽裂解和催化裂化装置提供了世界丙烯总产能的90%以上[7]。进入21世纪,我国经济发展迅猛,丙烯市场受到极大关注,各种生产和增产丙烯的技术应运而生,如丙烷脱氢技术、OCT和MTP等[8-13]。

丙烷脱氢技术产品单一,丙烯收率高,已经成为我国丙烯产能的重要来源之一。丙烷脱氢技术可分为无氧脱氢、氧化脱氢和膜反应脱氢技术,其中由于氧化脱氢的选择性很难控制,导致工业化应用进程受到限制,膜反应器从一定程度上解决了动力学平衡问题,但是仍存在着很多未知的问题无法解决,如膜孔的堵塞及耐高温等,仍在探索过程中,至今只有无氧脱氢技术实现了工业化。

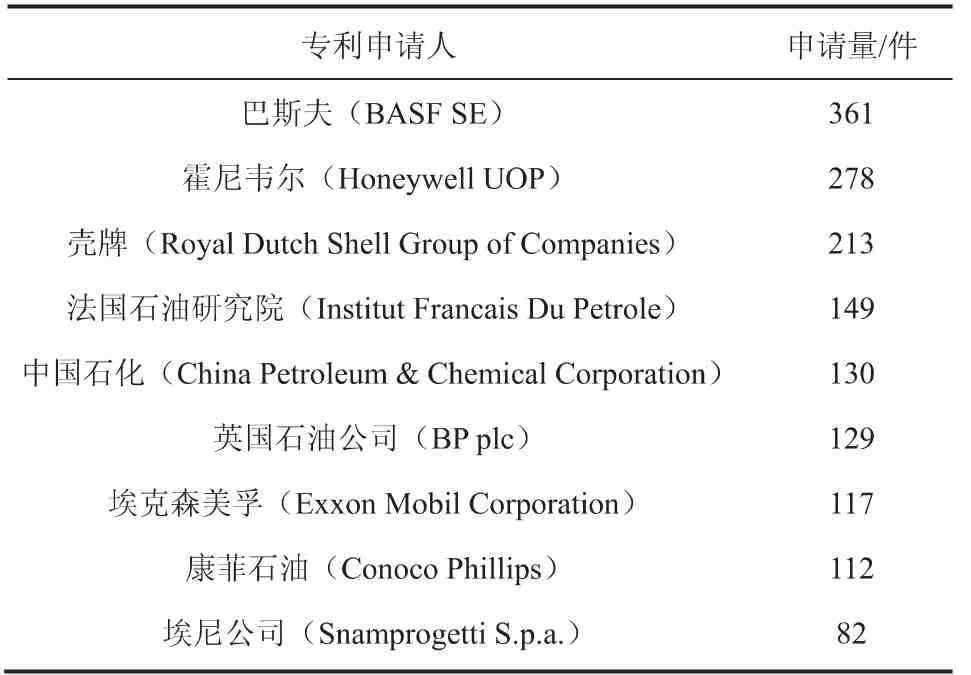

烷烃脱氢制取烯烃的技术早在20世纪30年代便已实现工业化,但由于二战以后炼油技术的发展,蒸汽裂解副产的丙烯足够满足市场需求,导致烷烃脱氢这一技术路线未受到重视。直到20世纪70年代,石油危机爆发,人们重新开始关注烷烃脱氢技术[14],该领域的专利申请量也随之出现增长(图1)。目前,霍尼韦尔、巴斯夫、壳牌、法国石油化工研究院、陶氏化学、英国石油公司、中国石化、西南化工研究设计院有限公司等均致力于这一技术的研发。迄今,在低碳烷烃脱氢领域申请专利数量最多的九个公司排序见表1。

图1 全球低碳烷烃脱氢专利申请量走势

表1 全球主要专利申请人及申请量

目前仅UOP公司的Oleflex工艺、Lummus公司的Catofin工艺、 康菲 (Uhde)公司的Star工艺、Snamprogetti/Yarsintz1公司的FBD-4工艺以及林德/巴斯夫公司的PDH工艺[14-17]实现了工业化。其中,UOP公司的Oleflex工艺和Lummus公司的Catofin工艺占据全球90%以上的市场份额。我国已投产和在建的烷烃脱氢装置见表2[18-20]。

表2 我国已投产和在建的烷烃脱氢装置情况

“十二五”期间,我国丙烯产能的年平均增长率为10.1%,已超过了同期丙烯消费的平均增长率(8.5%)。截止到2017年底,我国已投产的丙烷脱氢装置已有十余套,均采用国外技术,丙烯总产能超过630万t/a,由丙烯脱氢装置生产的丙烯已占我国丙烯总产量的1/5。

1 烷烃脱氢生产工艺

1.1 Oleflex工艺

Oleflex工艺是UOP公司开发的一种烷烃脱氢技术,可用于丙烷脱氢或丙烷、异丁烷混合脱氢,目前我国有10家企业采用UOP公司的烷烃脱氢装置,丙烯总产能高达427.5万t/a。2018年1月23日,UOP公司在张家港建成的催化剂生产厂投产,为Oleflex装置提供贵金属脱氢催化剂。

Oleflex工艺采用贵金属催化剂,移动床反应器。该工艺包括:反应部分、催化剂再生部分和产品分离部分。反应部分:原料丙烷与氢气混合,加热到反应所需的入口温度,在铂催化作用下,生成丙烯。反应部分由径向流动式反应器、级间加热器和反应器原料-排放料热交换器组成。脱氢反应为强吸热反应,通过对前一反应器的排放料再加热,脱氢反应继续进行,反应排放料离开最后一台反应器后,与混合原料进行热交换,送到产品分离部分。产品分离部分:产品经深冷分离,分离出氢气,剩余物料进入脱乙烷塔,塔顶拔出乙烷,塔底液进入精丙烯塔,分离出丙烯产品,塔底液进入脱C4塔,脱除C4及重组分,剩余丙烷打回一反。再生部分:该部分和重整工艺中的CCRTM装置相似,在CCR装置中,利用氮气提升作用,将待生催化剂送至再生器顶部的闭锁料斗,催化剂依靠进入再生器并缓慢下移,再生器底部通入空气,进行烧焦再生。完成再生的催化剂依靠重力进入再生器底部,再利用氢气提升作用被送至反应器顶部。催化剂在反应器与再生器之间缓慢移动,循环时间为2~7天,从而实现装置的连续操作。

Oleflex工艺的特点是转化率和选择性高且恒定,反应连续稳态操作,无需频繁切换,操作平稳。缺点为贵金属铂催化剂成本较高。

1.2 Catofin工艺

Catofin工艺是lummus公司开发的C3~C4烷烃脱氢生产烯烃技术,目前我国有4家企业采用Catofin工艺生产烯烃,年产量超过200万t,还有2家正在建设过程中,预计年产量达到81.4万t。

Catofin工艺采用铬-铝催化剂,周期性循环操作的绝热固定床反应器。该工艺包括:反应部分、压缩部分、分离部分和精制部分。反应部分:新鲜丙烷与循环丙烷混合,和反应器排放料一起进入热交换器换热,再经加热炉加热至反应温度后送至反应器反应,反应器排放料换热后送压缩部分。压缩部分:反应器排放料被冷凝然后压缩,产生的蒸汽-冷凝物在低温回收闪蒸罐中被分离,排放料冷凝物送脱乙烷塔,未冷凝排放料蒸汽送低温回收装置进行回收。回收部分:冷凝的反应器排放料经干燥并送到脱乙烷塔,以除去甲烷、乙烷和惰性气体,未冷凝的反应器排放料进一步冷凝,并回收剩余C3组分和重质烃,排放气经提纯后氢气作为副产品。精制部分:脱乙烷塔底物料进入产品分离塔,塔顶可得到纯度为99.5%的丙烯,再对产品进行脱硫处理,即可得到高纯度丙烯产品,塔底物则回流为再循环料使用。

Catofin工艺的技术优点是对原料杂质要求低,催化剂价格便宜。其缺点为催化剂极易积失活,需频繁再生,单程运转周期只有15~30min;另外铬系催化剂废剂处理费用高;各反应器间频繁切换,阀门磨损严重,负压操作且存在空气与丙烷之间的切换,安全性低。

1.3 其他主要工业化生产工艺

除了Oleflex和Catofin工艺外,Linde公司开发的PDH工艺、Uhde公司开发的Star工艺及Snam公司开发的FBD-4工艺也实现了工业化。其中PDH工艺采用耐蒸汽的铂-锡催化剂,固定床反应器。Star工艺所用催化剂以铂为催化主份,钙、锌铝酸盐为载体,采用固定床反应器。而FBD-4工艺的催化剂为Cr2O3/Al2O3,采用流化床反应器。以上三种工艺在国内鲜有工业化报道。

1.4 中国石化大连石油化工研究院开发的MPDH工艺

2014年,大连石油化工研究院开发了具有自主知识产权的20万t/a丙烷脱氢制丙烯成套技术工艺包(MPDH)。MPDH工艺采用了贵金属催化剂及移动床工艺路线,装置工艺设计范围包括反应部分、分离部分和催化剂再生部分,装置规模以丙烯年产量计为20万t/a。

MPDH反应-分离流程简图见图2。混合丙烷原料与反应产物换热后,进入加热炉至反应所需温度,再进入第一反应器。物流径向与连续向下移动的催化剂接触,在临氢条件下反应,反应产物从第四反应器流出,与混合丙烷原料换热、增压,进入深冷分离,分离出含氢气体和液相产物。含氢气体大部分作为循环氢与反应进料混合,少部分作为提升氢送至再生部分;液相产物直接进入脱乙烷塔分离出乙烷,塔底液进入精丙烯塔分离出丙烯产品;塔底液再进入脱丙烷塔分离出未反应的丙烷作为循环丙烷进料,塔底流出物C4组分。

图2 反应-分离系统流程简图

图3 反应-再生系统流程图

表3 MPDH工艺与国外主流技术对比

MPDH工艺催化剂反应-再生系统流程简图见图3。反应部分的含焦碳催化剂(简称待生剂)在第四反应器下部料斗内,经氮气置换出所携带的烃类。再由氮气提送待生剂依次进入四反提升器、分离料斗和闭锁料斗。催化剂由此进入再生器中,自上而下经过烧焦、再加热和焙烧,出再生器,由氢气提送至第一反应器顶部的还原室,经还原和钝化处理后进入第一反应器进行下一周期的反应。与国外主流技术对比见表3。

2 催化剂

2.1 活性组分

2.1.1 Pt系催化剂

Pt在特定条件下具有优越的脱氢活性,其活性结构可分为两类,多铂原子组成的铂簇团和孤立的单金属原子中心。UOP公司的Oleflex工艺以贵金属Pt为催化剂,其最新一代催化剂DeH-16,其中活性组分Pt质量分数为0.3%,Pt催化剂可在严苛的操作条件下使用,其催化活性高、对环境无污染、不易磨损。王振宇等[21]采用FSDH-2Pt系脱氢催化剂催化烷烃脱氢反应,结果表明,在625℃、0.25MPa、空速1000h-1和氢烃比(物质的量比)1:1的条件下,FSDH-2催化剂的丙烷转化率为22%~26%,丙烯选择性80%~81%;在590℃、0.1MPa、空速1500h-1和氢烃比1:1的条件下,其异丁烷脱氢转化率38%~45%,异丁烯选择性为91%~95%。

2.1.2 Cr系催化剂

Cr系催化剂较Pt系催化剂价格低廉,对原料要求低,Catofin工艺的催化剂即为Cr系催化剂,近年来,南方化学又对该催化剂进行改进,降低所需成本,实现丙烯及异丁烯产量的最大化。胡昌龙等[22]制备Cr/Al2O3催化剂,应用在丙烷脱氢反应中,当煅烧温度为873K时,催化性能最佳,丙烷初始转化率高达70%,丙烯选择性也有90%,进行了催化剂的再生性能测试,表明该催化剂具有良好的再生性能。胡昌龙[22]制备了具有均匀介孔结构、高比表面积的介孔Cr/Al2O3-x催化剂,其中9.5Cr/Al2O3催化剂的催化性能最好,在873K时,丙烷初始转化率为65%,丙烯选择性为90%。该催化剂稳定性强,在827K下,连续反应9h后,丙烷的转化率依然达到27%左右,丙烯选择性高达94%。

2.1.3 其他类催化剂

除了常用的Pt系、Cr系催化剂,王国玮等[23]制备了质量分数5%的Mo基催化剂,结果表明,Mo/MgAl2O4催化剂在异丁烷脱氢反应中性能良好,当反应温度为560℃时,异丁烯的单程收率即可达33.00%。V基催化剂在烷基脱氢过程中有着很好的表现,范爱鑫等[24]研究发现,V可以覆盖Y分子筛上一定数目的酸性位,使丙烯的更易脱附,6%V/Y催化剂上550℃时丙烯选择性达45.1%。这几类催化剂虽有广泛研究,但尚未实现工业应用。

2.2 载体

2.2.1 Al2O3

Al2O3是使用最广,工业应用最多的催化剂载体。Al2O3载体的物理结构和化学性质可以通过原料来源、成型方法及后期修饰等手段来进行灵活调变,所以是目前Pt、Cr系脱氢催化剂广泛使用的载体。

西南化工研究设计院有限公司韩伟等[25]发明了一种复合氧化铝载体,制备方法工艺简单,成本低廉,且制备出的催化剂具有较好的丙烷脱氢活性和稳定性,同时能够满足移动床和流化床工业应用强度要求。

2.2.2 分子筛

分子筛催化剂在工业生产中有着广泛的应用,并不断突破,新产品也日益繁多。张一卫等[26]以ZSM-5分子筛为载体,发现PtSnNa/ZSM-5在丙烷脱氢反应过程中表现了良好的稳定性。魏迎旭等[27]探讨了四种磷铝及硅磷铝系列分子筛,结果表明,十元环的SAPO-11分子筛活性和选择性均表现良好。孙果宋等[28]制备了CrOx/MSU-1催化剂,由于MSU-1具有较大比表面积,更易于活性组分的单层分散,催化性能更好,使得异丁烷的转化率达到59%,异丁烯的收率也达到39.5%。

西南化工研究设计院有限公司韩伟等[29]采用有机碱处理后的载体上制备了Pt-Sn-Na/HZSM-5催化剂,并在固定床反应器上考察了丙烷脱氢制丙烯的催化活性。结果表明,随着有机碱溶液的增加,丙烷初始转化率逐渐增加,丙烯选择性则逐渐下降,稳定性呈现出先增加后减少的趋势;以20mol·L-1有机碱溶液处理HZSM-5分子筛为载体制备的催化剂用于丙烷脱氢活性评价显示,反应120h后丙烷化率为34.93%,丙烯选择为98.67%,该催化剂脱氢活性和稳定性较佳。

2.2.3 碳材料

碳材料的引用,是丙烷脱氢催化剂载体的一种新的尝试,而且取得了不错的效果。曹优明等[30]利用SWNTs自身的还原性,实现了Pt还原与负载同时发生,形成了催化性能良好的SWNTs/Pt负载型催化剂。实验结果显示,在SWNTs表面负载的Pt颗粒小,负载量高且均匀,牢牢负载在SWNTs表面,是催化脱氢反应的良好催化剂。陈进富等[31]制备了Pt-Sn/CCA催化剂,结果表明:覆炭可改变载体的孔结构参数,降低其表面酸性。

2.2.4 尖晶石

尖晶石如MgAl2O4、ZnAl2O4等具有表面酸性低、耐高温、机械强度高等优势,可以更好的适应丙烷脱氢过程。Rennard等[32]的研究表明,Pt载于MgAl2O4上,表现出更为优良的抗烧结能力。Aguilar-Rios G等[33]认为,在Pt/ZnAl2O4催化剂中,当Pt含量较低时,Pt可以扩散入尖晶石表面的氧空穴中,有利于防止铂晶粒的烧结。

2.3 助剂

2.3.1 Pt系催化剂的助剂

2.3.1.1 Sn

Sn是目前应用最多的Pt催化剂的助剂,罗沙等[34]研究了Sn助剂对催化剂脱氢反应性能的影响,适量Sn有利于催化剂表面“Pt-SnOx-Al2O3”结构的生成,提高了催化剂的选择性。李冰等[35]利用Sn-SBA-15载体负载Pt,研究发现Sn掺杂进入SBA-15骨架能够促进Sn与载体的相互作用,保持Sn的氧化态。助剂Sn的主要作用:(1)通过几何效应使催化剂表面Pt颗粒度减小从而促进Pt的分散;(2)通过电子效应使催化剂表面Pt电荷富集从而促进积炭前驱物的脱附;(3)有利于催化剂表面积炭由金属位迁移至载体位;(4)改变金属和载体之间的相互作用;(5)促进氢溢流的发生,以维持催化剂活性和提高催化剂消碳能力;(6)调变催化剂表面酸性;(7)有助于Pt锚定在SnOx上并形成Pt-SnOx-Al2O3“夹心”结构。

2.3.1.2 碱金属和碱土金属

碱金属助剂能够调变载体表面酸性,改善活性组分与载体的相互作用。Duan等[36]考察了Na对Pt-Sn/Al-SBA-15丙烷脱氢性能的影响,发现Na对催化剂表面的部分强酸起到中和作用,减少表面积炭。当Na的负载质量分数为1.0%时,催化剂转化率和稳定性均达到最好。徐天宏[37]等采用Sr助剂,发现Sr有利于Sn保持氧化态,降低载体的酸性,减少催化剂的积炭率,提高催化性能。郭先芝等[38]利用碱土金属Ca或Ce改性Pt-Sn/MCM-41催化剂,催化丙烷脱氢,并分析反应后的催化剂积炭情况。实验表明Ca或Ce助剂的添加,提高了丙烷脱氢的催化性能,减少积炭,这是由于助剂和活性组分之间存在强烈的相互作用。朱静[39]等研究表明负载型PtSn/γ-Al2O3催化剂中添加碱土金属Ca、Sr、Ba氧化物组分后,有效减少催化剂表面强L酸中心量,降低催化剂积炭量,降低积炭对催化剂Pt金属表面覆盖度,提高低碳烷烃脱氢催化活性。

2.3.1.3 稀土金属

稀土金属的引入能提高催化剂的热稳定性并显著增强金属与氧化态稀土之间的作用力,从而提高Pt-Sn催化剂的性能。Wan等[40]在Pt-SnK/Al2O3催化剂中引入助剂La,结果表明,与Pt-SnK/Al2O3催化剂相比进一步增加了Pt的分散度,金属功能与酸功能更加匹配,改进了催化剂抗积炭性能。当La负载质量分数为0.9%时,金属功能和酸功能之间的协同作用显著增强。郭先芝等[38]在催化剂中添加Ce助剂后,增强了丙烷脱氢的催化性能,减少了催化剂因积炭而导致的失活。陈利利等[41]考察了La-Ce改性的ZSM-5分子筛,研究表明,在催化剂用量为2.0g、反应压力为0.1MPa、反应温度为590℃、氢烃物质的量比为0.25、质量空速为3h-1时,La、Ce质量比0.75的PtNa/La-Ce-ZSM-5催化剂显示了最佳的催化活性,丙烷转化率为36.8%,丙烯的选择性为95.9%,并且反应40h后仍具有良好的催化稳定性。

2.3.1.4 过渡金属

过渡金属通常具有优良的催化加氢活性,许多学者对此进行了大量研究,Kobayashi等[42]研究了使Fe2O3与Al2O3共沉淀,作为Pt/Fe2O3-Al2O3催化剂的载体。少量的Fe2O3可有效减少Al2O3表面的强酸中心数目,同时形成Pt-Fe双金属粒子,从而促使Pt原子的电子密度增加,显著提高催化剂的丙烷脱氢稳定性和丙烯的选择性。Larese等[43]将氧化锆负载于Al2O3上作为载体,再对Pt-Sn进行负载。在温度为500℃时,PtSn/ZrO2-Al2O3比PtSn/Al2O3催化性能要更好,前者不但增加了烯烃选择性还延长了催化剂的使用寿命。余长林等[44]以Cr为Pt-Sn/γ-Al2O3催化剂的助剂,结果表明,添加少量Cr可改善Pt-Sn/γ-Al2O3催化剂表面的积炭情况,提高脱氢的稳定性和丙烯选择性。

2.3.1.5 其他助剂

刘学等[45]研究了在PtSn/γ-Al2O3催化剂中添加铟助剂,对脱氢性能的影响。由于铟氧化物能够中和载体表面的强酸性,且铟对锡的氧化态有一定的抑制作用,使得In-Sn-Pt催化剂中,Pt的颗粒小且分散性好。韩金明等[46]考察了助剂Ga对催化活性的作用,研究表明Ga的添加有助于提高催化活性、丙烯的选择性及催化剂的稳定性,当Ga负载质量分数为0.2%时,催化剂的活性和选择性达到最优,且结焦率最低。孙利利等[47]引入B助剂,结果表明在降低金属Pt的颗粒粒径的同时降低Pt的结合能力,从而提高了催化剂活性和选择性。

2.3.1.6 多助剂改性

利用多种助剂的协同作用,也可提高催化剂性能。西南化工研究设计院有限公司韩伟等[25]发明了一种多助剂改性的丙烷脱氢制丙烯复合氧化铝载体催化剂,所述改性剂包括四种元素:第一改性元素为Sn;第二改性元素为Ge、Zn、Ga中的任意一种或多种;第三改性元素为Ca、Mg、K、Na中的任意一种或多种;第四改性元素为La、Ce元素中的任意一种。

2.3.2 Cr系催化剂的助剂

2.3.2.1 碱金属和碱土金属

大量研究证明,将碱性金属氧化物加入到Cr系催化剂中,对脱氢选择性的提高有明显的促进作用。董群等[48]研究了K,La改性Cr2O3/Al2O3催化剂的丙烷脱氢性能,在常压,620℃,体积空速750h-1,n(H2)∶n(C3H8)为1∶1的临氢条件下,w(Cr)在10%~15%间丙烯收率有一最佳值,随着w(Cr)的增加丙烷转化率下降,丙烯选择性提高。刘皓等[49]为了考察CaO对Cr系脱氢催化剂的影响,制备了Cr2O3/Al2O3-CaO催化剂,应用在异丁烷脱氢反应中,结果表明:CaO的加入影响到催化剂的表面酸性及晶相结构,促使异丁烯的选择性提高,当催化剂中w(Cr2O3)为20%、w(CaO)为5%时,异丁烷脱氢反应转化率为25.31%,异丁烯选择性为91.08%。

2.3.2.2 稀土金属

稀土金属助剂能够明显改善丙烷脱氢反应的稳定性并且减少反应产物在催化剂表面的结焦现象。董群等[48]采用La改性Cr2O3/Al2O3催化剂,研究发现,La的加入能够明显提高转化率,提高催化剂的选择性和稳定性。陈海崧等[50]研究发现Cr2O3/Al2O3催化剂用稀土助剂处理后,提高了其对脱氢反应的稳定性,在温度873~893K,空速510h-1的反应条件下,丙烷脱氢转化率约为50%,丙烯选择性约为90%。

2.3.2.3 过渡金属

助剂的引入使催化剂的活性中心高度分散,调度了催化剂表面的酸碱性,增强了Cr2O3/Al2O3催化剂的抗积炭能力和活性。丁彦等[51]以K2O、CuO为助剂,使Cr2O3在催化剂中处于高分散状态,从而实现了Cr2O3/Al2O3催化剂的活性和抗积炭能力的提高。王秋萍等[52]以γ-Al2O3为载体,Cr2O3为活性组分,添加K2O和CuO作助剂,考察其对异丁烷脱氢制异丁烯的催化活性,并探讨了活性组分Cr2O3及助剂K2O、CuO对催化剂活性的影响。结果表明,金属Cr的质量分数影响了催化活性,K提高了催化剂选择性。

2.3.2.4 其他助剂

Cabrera等[53]将Sn添加到Cr2O3/Al2O3催化剂里,Sn的加入显著改善了该催化剂的催化性能。孟晨亚等[54]制备了Si-K2O-CrOx/Al2O3催化剂,应用在异丁烷催化脱氢的反应过程中,发现其在脱氢性能、晶体结构、表面形貌等方面与工业催化剂FBD-4较为接近,该催化剂进行再生后,仍具有良好的重复性及稳定性。

3 展望

截止至2017年底,我国丙烷产能仍存在较大缺口,丙烷脱氢技术作为生产丙烯的重要途径之一,仍具有广阔的市场前景。目前我国丙烷脱氢技术均来自国外,在当今贸易保护主义盛行的经济环境下,开发具有自主知识产权的丙烷脱氢成套技术,是摆脱国外技术控制的唯一途径。