合成氨装置原料天然气替代的实践

2019-02-18黄卫星严军开

黄卫星,严军开,肖 震

(中海石油化学股份有限公司,海南 东方 572600)

南海石油、天然气勘探始于20世纪70年代,其石油储量较少,却发现大量天然气储量。自20世纪80年代开始,由中国海油主导,相继在南海莺歌海、北部湾滚动开发了崖13-1气田、东方1-1气田、乐东气田,为中海石油化学股份有限公司天然气化肥装置提供了稳定的原料天然气供应。中海石油化学股份有限公司海南基地一期(以下简称中海化学一期)30万t/a合成氨装置,原料气采用三亚外海崖13-1气田天然气。该气田开发于1996年,目前产气量不断衰减,供气合同将于2016年2月到期。在一期天然气化肥装置面临停气停产的危机下,海南基地化肥装置在仅有崖13-1气田供气的基础上,发展到先后开发东方1-1气田、乐东22-1、乐东15-1多气源,其气源替代具有良好的外部条件,需要在装置内部工艺上对气源替代的可行性进行充分研究。

1 工艺介绍

中海化学一期合成氨装置采用英国ICI工艺,以天然气为原料生产液氨,同时该装置副产二氧化碳,与液氨一起作为原料送往尿素装置生产尿素。

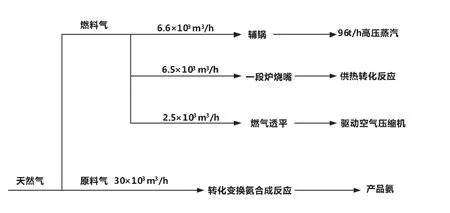

天然气进入装置后,用途可分为原料气和燃料气。原料气进入工艺主流程,经压缩、脱硫、两段转化、高低温变换、脱碳、甲烷化、氨合成等单元,生产液氨产品。燃料气分三路进入辅锅、燃气透平、一段炉烧嘴,燃烧产生热量,分别起辅助产生蒸汽、驱动空气压缩机、提供反应热的作用,如图2所示。

图1 ICI合成氨工艺主要工艺简图

图2 天然气用途分配图

装置天然气替代就要从以上四路天然气用户入手,分析天然气替代对装置的影响。燃料气替代涉及到燃烧烧嘴性能及设备安全性;原料气占总天然气用量的70%,其替代改造牵涉的范围广,难度很大,是天然气替代的重中之重。

2 燃料气替代

合成氨装置燃料气有三路,主要替代改造了两路燃气:辅锅燃气和一段炉燃气,各约6500m3/h,而燃气透平所用2500m3/h崖城气不变,以保证原天然气管线仍处在用状态。

2.1 辅锅双燃料改造

辅锅02B001是由意大利MACCHI公司制造,用来平衡蒸汽管网或给装置提供开车蒸汽的,其设计能力为生产513℃、10.8MPa(G)的高压蒸汽100t/h。燃料气是由崖13-1气田提供的富气,正常运行状态下其消耗燃气量为6000~7000m3/h。

2.1.1 改造措施

2007年,伴随崖13-1气田天然气产量衰减,供气计划减少5000万m3/a。为避免系统减负荷生产,经过协调,策划利用新投产的乐东15-1气田天然气,补充作为辅锅燃料。

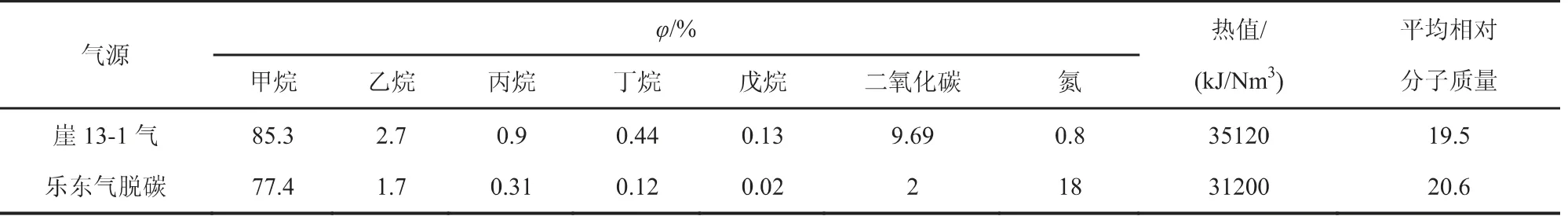

乐东气甲烷含量低,二氧化碳含量高,热值低。海上乐东气引入天然气处理终端后,先进行脱碳处理,脱碳后的乐东气与崖13-1气组分对比如表1。

表1 崖13-1气与乐东气组分对比

乐东气脱碳后热值只相当于崖13-1气田天然气热值的88.8%。在相同负荷情况下,全部使用乐东脱碳气作为燃气废锅的燃料气,天然气流量增加11.2%,增加燃气流量约700m3/h。

首先要对烧嘴是否满足新工况进行论证。目前环形烧嘴开度在50%~70%,仍有余量。经过测试,在现有条件下不必更换新烧嘴,烧嘴区域的噪音水平有所增加。

经过论证,采用将乐东气天然气管道并入现行锅炉燃气控制管道的方案,流程见图3。

图3 辅锅燃气管线技改工艺流程图(虚线内为新增管线)

辅锅燃气替代改造,自2007年5月提出论证,2008年设计、组织现场施工,2009年9月正式投用,投用后辅锅运行正常。

2.1.2 改造效果

通过辅锅双燃料改造,辅锅全部替换为乐东脱碳气,减少崖13-1气田天然气供应0.4752亿m3/a,增加消耗乐东脱碳气0.5284亿m3/a。既避免了崖13-1气田衰减带来的装置减负荷问题,又解决了新增乐东气田的天然气销路,上下游装置双赢。

2.2 一段炉燃料气替代

2016年2月中海化学一期原料天然气合同到期,一段炉燃料气不得不替代。东方气热值太低,经预脱碳后的东方气含水太高,均对一段炉运行有影响。因此,一段炉燃料气最终也选择替换为热值稍高的乐东气。

2.2.1 改造措施

一段炉燃料气改造,必须保证一段炉转化管不超温,一段炉引风机能力、燃气烧嘴能力能满足要求。由于一段炉原料气同时替代,一段炉出口温度下降15℃左右,部分一段炉负荷后移至二段炉[1],因此,燃气替代后天然气量增量有限,转化管不会超温。

一段炉风机设计能力处理烟气88167m3/h,烟气成分主要来源于燃烧空气,主要组成是氮和水蒸汽。经测算,燃料气量变化对烟气总量变化影响不大,引风机的能力满足要求。

燃气替代流程见图4。

图4 一段炉燃料气替代改造图(虚线为新增管线)

不仅将乐东气引至一段炉燃气管线,同时新改造的东方1-1原料气脱碳后,引一支也进入一段炉燃气管线。脱碳后的东方气与乐东气热值相当,紧急情况下可以相互替代。

2016年2月大修将新增的乐东气、脱碳后的东方气配管引入一段炉。在4月的开车中投用。投用前一段炉燃气耗崖城气6600m3/h左右。改造后,由于一段炉出口温度由765℃降至735℃(为防止盘管超温及保护炉管),所需热量减少,所耗乐东气流量没有增加,基本仍为6000m3/h左右。现场检测各转化管及盘管温度,无超温现象,设备运行正常。

2.2.2 改造效果

一段炉燃气替代改造完成后,燃气由乐东气供应运行,事故状态可以切换至崖城气或脱碳后的东方气。这样,一段炉燃气就有了三个气田的供应保证。一个气田断天然气,威胁不了一段炉的运行。最恶劣情况下,即使系统退至一段炉氮气升温,恢复开车也比较快。改造使系统抗天然气波动的能力更强。

但该改造的缺点是,气源切换采用现场切断阀人工倒换,切换较难控制,操作困难,不利于紧急情况下的切换。另一缺点是,一段炉升温开车阶段,炉膛温度较低,由于乐东气热值低,烧嘴容易熄灭。因此需要专人监控,随时点燃熄灭的烧嘴,防止燃爆事故的发生。

3 合成氨原料气替代

合成氨工艺主系统的原料气用量为3.8亿m3/a,是天然气的主要用户,其替代牵涉面广,影响复杂,改造比选的方案也多。

3.1 改造思路

工艺气要从崖城气替换为东方1-1气田天然气。二者组分对比见表2。崖城气甲烷体积分数达84%,而东方1-1气田天然气甲烷体积分数只有60%,二氧化碳体积分数高达20%,氮气体积分数高达17%。东方1-1天然气具有低总碳、高二氧化碳、高氮的特征。

改造的思路是,尽量不改变目前的工艺主流程、工艺操作参数,对东方1-1贫甲烷天然气进行处理,将工艺气反应后的氢氮比控制在2.5:1,维持合成氨反应的正常进行。

表2 崖13-1气与东方气主要组分对比

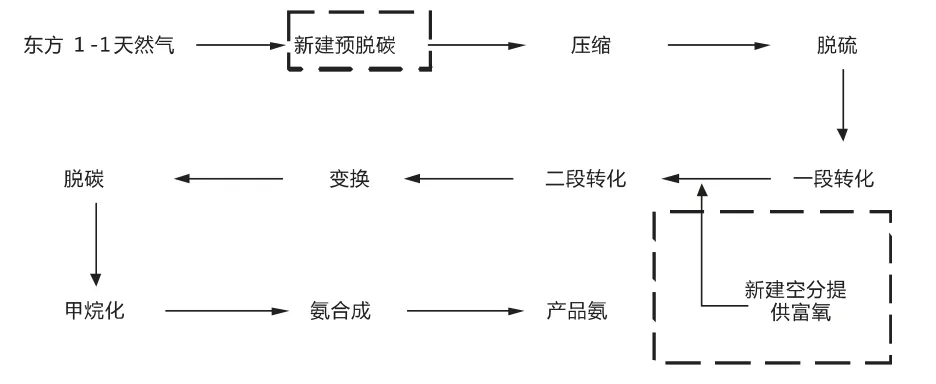

针对东方1-1气田天然气高含二氧化碳的特性,兴建预脱碳装置,将进入装置的天然气中二氧化碳提前脱除[2]。经过预脱碳装置,天然气中二氧化碳体积分数由20%下降到4%,降低主装置原脱碳系统的运行负荷。至于预脱碳工艺的选择,有热钾碱法、MDEA脱碳工艺两种。基于能耗及系统蒸汽产量有限的考虑,选用MDEA脱碳方法。

针对东方1-1气田天然气氮气含量高的特性,解决的思路有二:1)通过深冷冷冻法、溶剂吸收法、变压吸附法等方法脱除氮气,其工艺复杂,投资大,运行成本高,本装置未采用这一思路;2)在二段炉现有的加空气补氮工序中,二段炉改加富氧空气[3],减少外加氮气的方法,既不影响目前二段炉转化反应所需的氧气,又实现了氢氮比维持2.5:1的系统合成反应要求,其中需新建一套空分装置,实现二段炉加富氧需要,空分的规模取决于二段炉需要的富氧量,主要用来平衡氢氮比。

3.2 改造措施

项目前期研究在2011年委托湘潭大学、2013年9月委托西南化工研究设计院有限公司与中国成达工程有限公司进行咨询研究。2014年1月最终选定改造方案,确定目前合成氨装置只需在前端增加一套预脱碳装置,辅助增加一套产氧的空分装置,系统就可实现工艺天然气的替代。在更深入的研究中,经详细核算发现二段炉的燃烧喷嘴工况恶化,火焰中心下移,对二段炉催化剂不利,更换二段炉加空气燃烧喷嘴。

图5 原料气替代流程图(虚线内为新增装置)

2015年1月开始成立改造项目组,推进项目详细设计、设备采办及现场施工管理;2016年4月装置大修,新增的预脱碳装置及空分装置接入系统,大修后一次开车成功。

4 面临问题与凸显优点

天然气替代改造完成后,系统运行平稳,负荷(东方F平台气)保持在34.76×103m3/h,平均日产氨998.22t,基本满足性能保证值(原设计生产能力1000t/d);吨氨耗天然气为1521m3,吨氨综合能耗是33.97GJ,与改造前的1150m3、31.84GJ相比有较大的提高,这与天然气热值较低、增加预脱碳装置及四期空分装置带来的电力蒸汽消耗等有较大提高有关。

4.1 气源替代需面临的问题

(1)氨碳平衡:使用崖城气时,合成氨装置的产品氨及脱碳生产的二氧化碳正好维持尿素装置的氨碳平衡。但采用预脱碳工艺后,原料中二氧化碳被脱除到4%,低于原崖城气9%二氧化碳含量,尿素装置生产二氧化碳原料不足。从新增预脱碳引出一条二氧化碳管线,用作尿素二氧化碳原料补充使用。由于预脱碳放空二氧化碳含有腐蚀性硫组分,并且存在一些烷烃有机物,该管线投用后发现对尿素装置产生较大不利影响,目前停用。多余的产品氨送氨罐,新建一套液氨充装装置,液氨外卖,用于海南省岛内各火电厂的烟气脱硝。

(2)对01天然气压缩机的影响:东方1-1天然气入口压力为2.7MPa,高于原崖城气的入口压力(2.3MPa)。首次天然气压缩机引天然气发现,其油封在2.7MPa压力下发生泄漏。目前通过天然气入口调节阀控制压力在2.5MPa,避免天然气压缩机的密封泄漏。

(3)对02机组的影响:加富氧后空压机负荷降为设计负荷84%,弥补了其驱动机燃气透平现有能力不足的问题,消除了装置长周期运行的最主要瓶颈。但加富氧空气后,发现空压机内部碳钢管道及隔板腐蚀加剧。目前计划更换空压机隔板为不锈钢隔板。

4.2 气源替代带来的优点

合成氨装置原料天然气替代完成后,装置的抗风险能力得到提高,凸显以下优点:

(1)系统适应不同气质原料天然气的弹性增大。原天然气流程被完整保留下来。辅锅燃气紧急情况下可以切至崖13-1气;若新脱碳系统出现问题,可开旁路维持系统运行;一段炉燃料气同样可利用现有乐东气管线。若崖13-1气田有富余气,一段炉原料气存在配气生产的手段。若以后采用海上新开发东方13-2气田的富气,其天然气CO2含量降低,氮气体积分数10%,二段炉加入富氧量只需降为1200m3/h,四期空分只需要50%负荷运行,天然气脱碳装置不再投用,仍能适应新天然气组分的变化。

(2)避免装置停车,保证恶劣台风天气等情况下装置的供气安全。辅锅为装置提供蒸汽,是保证压缩机等关键机组运行的条件。南海海况恶劣,是台风生成地之一。崖13-1气田在三亚外海110km的海上,台风生成时,生产人员撤离,平台生产是在岸上终端通过卫星遥控,容易发生故障。装置平均每年有1~2次的断气威胁,在远端平台断气时,装置减负荷运行。此时,锅炉燃气不够用,系统蒸汽不足,立即安排尿素装置停车。辅锅双燃料改造完成后,在崖城气故障情况下,锅炉可以倒乐东气运行;在乐东气田故障情况下,锅炉可以倒崖城气运行。两大气田相距300km,同时故障的可能性极小。辅锅的燃气替代降低了装置断气停车的风险。

(3)消除燃气透平能力不足的瓶颈。长期以来,合成氨装置燃气透平富余能力不足,运行中因内部流道结垢,空压机所打空气量逐步下降,装置负荷被迫下调,影响装置的长周期运行及经济性。加富氧后空压机负荷降为设计负荷84%,系统所需空气流量由41.5×103m3/h降为37×103m3/h,装置的安全性大大提高,长周期的运行有了根本的保证。

5 结语

经过数年的艰苦努力,中海化学一期合成氨装置先后对辅锅燃料气、一段炉燃料气、合成氨工艺原料气三类天然气用户气源替代进行了可行性研究,改造获得圆满成功,避免了装置的停产,创造了较好的效益,同时也为国内天然气合成氨装置适应不同气源改造提供了有益的借鉴。