高级炔管道堵塞原因及优化措施

2019-02-18高建兵

高建兵

(中国石化集团重庆川维化工有限公司,重庆 401254)

乙炔作为有机合成原料,在化工合成领域占有非常重要的地位,曾经被称为“有机合成之母”。乙炔的工业化生产方法主要有电石法,天然气部分氧化法、烃类高温裂解法、煤等离子体法和乙烯裂解联产等[1]。

天然气部分氧化裂解生产乙炔过程中,在乙炔炉中除生成乙炔外,还生成少量的甲基乙炔(MC3H4)、丙二烯(P-C3H4)、乙烯基乙炔(C4H4)、丁二炔(C4H2)以及其他微量C4以上组分。裂解气经螺杆式压缩机升压,在提浓单元采用溶剂N-甲基吡咯烷酮(NMP)多次吸收和解吸后,被分离成为三个主要的物流:产品乙炔、合成气和高级炔烃气(HA)。产品乙炔可以作为醋酸乙烯、1,4-丁二醇,氯乙烯等的原料,主要含H2和CO的合成气可以作为甲醇、合成氨的原料或作为制CO和H2原料,而高级炔烃气通常直接送火炬燃烧。并且,上述高级炔不能及时从提浓系统中抽出的话,将对系统的安全和长周期运行产生比较大的影响[2,3]。随着我国对环境保护、节能减排和资源综合利用等工作的高度重视,部分装置设计将高级炔掺入天然气作为本装置天然气/氧气加热炉的燃料气[4],还有如重庆川维和新疆维美的乙炔装置设计将高级炔送锅炉作为燃料气。由于高级炔中含较多具有高附加值组分,唐晓东等[5]研究将高级炔烃回收利用,可以进一步提高天然气制乙炔的技术经济性。

由于乙炔和高级炔极易发生聚合[6],形成的聚合物沉积在管道内壁,堵塞工艺管道。一旦系统堵塞,只有停车进行清洗和疏通,影响装置的长周期运行;部分炔烃的爆炸分解压力较低,如丁二炔的分解压力仅为0.02MPa,对长距离输送造成较大的安全风险。所以,在高级炔的管道输送过程中,应严格控制各项运行参数,减轻聚合堵塞。

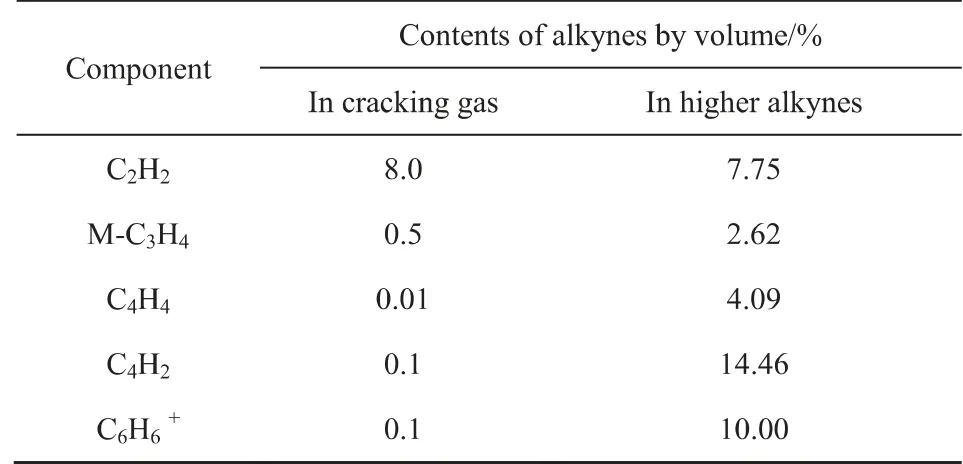

表1天然气部分氧化裂解生产乙炔的主要炔类成分含量Table 1 Contents of main alkynes in acetylene production by partial oxidation of natural gas

1 高级炔管道堵塞的主要原因

天然气部分氧化裂解生产乙炔工艺中采用三级蒸汽喷射器从乙炔提浓真空系统抽出的高级炔烃气,在二级和三级出口用天然气或合成气进行稀释,将高级炔中的关键组分丁二炔的分压控制在其安全压力后,再通过在线分析仪分析其中的氧含量,若在工艺控制指标内,即启动水环式升压机将高级炔输送到锅炉装置作燃料;若氧含量超标或系统故障,则将高级炔直接排放到装置内火炬焚烧。

生产实际运行中,通过各种运行参数的调整,试验表明,高级炔管道堵塞主要因素有温度、水含量、压力、丁二炔与高级炔浓度等。

1.1 温度的影响

在其他条件相同的情况下,温度对高级炔的影响显得尤为明显。温度过高,高级炔容易发生聚合;温度过低,高级炔容易发生结晶;聚合物和结晶物都会附着在设备、管道和填料中,影响装置的长周期运行。重庆长寿地区在冬季气温较低,日平均气温低于10℃,高级炔管道因堵塞检修的频次明显增加。

表2高级炔系统温度控制与运行情况Table 2 Temperature control and operation of higher alkynes system

1.2 水含量的影响

由于干燥的乙炔和高级炔极易发生爆炸或爆轰,而在有水蒸汽存在时,其分解爆炸风险急剧降低,所以在输送过程中均采用饱和水进行增湿处理。

按照文献所述[7],乙炔和高级炔的聚合可以用自由基机理、移动增长机理、阳离子增长机理、阴离子机理、复分解反应机理和Cossee-Arlam机理等机理解释。研究表明天然气部分氧化制乙炔工艺过程中,采用自由基反应机理来解释高级炔烃聚合过程应该是比较合适的[8,9]。当有大量的水存在时,很容易形成过氧化物、Fe2+和Cl-等引发体,使高级炔烃分子聚合得以在相对温和的条件下发生,从而加速高级炔的聚合和沉积堵塞。

1.3 压力的影响

常压下,高级炔一般不会分解,加压极易发生分解。压力越高,越容易发生分解、爆炸,且分解温度随压力的升高而迅速下降。炔烃类分子发生聚合的可能性依次为:甲基乙炔>丁二炔>乙烯基乙炔>乙炔,乙炔和高级炔的聚合初速度与其分压成正比[10]。

1.4 高级炔浓度的影响

谢全兵[11]认为输送的高级炔中,丁二炔的体积分数和高级炔的体积分数过高,生成聚合物的速度加快,管道的运行周期明显缩短。

2 高级炔管道优化措施

针对在上述实际运行中出现的问题,对装置原有高级炔输送管道系统进行了优化改进,在新项目中进行了优化设计。

2.1 增设蒸汽伴热

针对冬季环境温度低的情况,在确保安全的条件下,除严格控制高级炔升压机的出口温度高于50℃外,还增加了高级炔输送管线的蒸汽伴热,使管道温度保持在50~65℃,尽量减少输送过程中水蒸气凝结成液态水,以消除形成自由基的条件。同时,管道的室外部分设计为防辐射。

2.2 优化管道设计

针对原高级炔输送管线弯道多、易积水等不合理设计,最大限度取消弯头,并尽量减少90°弯头。采用坡向设计,同时避免出现袋型。为方便拆卸清洗,高级炔管道采用法兰连接,每隔12m左右和弯头处增设拆卸法兰。在管道的低点设置排净口。

2.3 增设在线激光氧含量分析仪

研究认为,对乙炔及高级炔系统,氧含量除容易引起聚合外,还影响系统安全。所以,在高级炔管道投运前,必须采用氮气等惰性介质进行置换,在管道末端对排放气体进行取样,经分析氧的体积分数小于1%,视为合格。

在川维新老区的高级炔输送管道上,都设计了反应迅速的激光在线分析仪[12]。生产运行过程中,O2体积分数严格控制在0.5%以下,一旦O2含量超限,立即联锁高级炔升压机,同时将高级炔气体放火炬燃烧。

2.4 控制输送压力

在高级炔升压及输送过程中,为严格控制最容易发生爆炸和聚合的丁二炔的分压,尽管有水蒸汽饱和,仍将输送压力控制在0.05MPa(G)以下,这样丁二炔的体积分数不超过40%,即是处于受控。同时,设计中适当增加管径,以降低流速和压力降。

2.5 优化排水设计

由于提浓系统抽出的高级炔中含有聚合物颗粒,所以高级炔升压一般采用水环式升压机或水喷射的螺杆式升压机。在升压机出口,高级炔被水蒸气饱和,甚至夹带过饱和水。尽管高级炔输送管道设计有蒸汽伴热,随输送距离的延长,水蒸气也会凝结。项目设计时,除了在升压机出口和锅炉进口处设置水分离罐外,沿输送管道的适当距离还设置了排水管线。为方便排水管线堵塞后的及时疏通,排水管线采用双阀设计。

高级炔输送管道的排出水中,除含有聚合物杂质外,还含有溶解性气体。其中的聚合物杂质在干燥状态下,稍有撞击,即会爆炸燃烧。为消除聚合物积聚造成的安全隐患,减少VOCs排放,高级炔管道的排放水禁止就地排放,而是定期采用槽车接收,并将排放水返回提浓系统的溶剂循环进行再生处理。

2.6 控制高级炔浓度

在抽出提浓系统中高级炔的同时,为尽量减少抽出其中的产品乙炔随高级炔燃烧损失,提高装置的乙炔收率,实际生产过程中,要求该抽出点控制较高的高级炔含量。为了降低高级炔在后续去火炬的管道或高级炔输送管道中的聚合堵塞风险和安全风险,在三级蒸汽喷射器的二级和三级采用天然气或者合成气立即进行稀释,降低高级炔的浓度到安全范围以内。

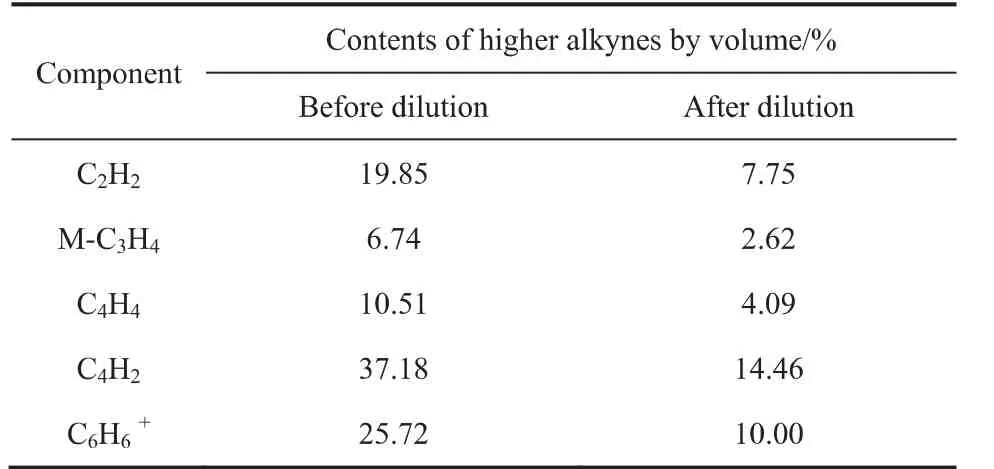

表3 高级炔稀释前后主要组分含量Table 3 Main contents of higher alkynes before and after dilution

3 结论

由于炔烃组分不饱和键的存在,在一定的温度和压力以及系统中微量氧、过氧化物等的存在下,容易发生自由基聚合,所生成的聚合物容易在高级炔火炬系统和输送系统内沉积,造成堵塞,危及系统的安全,影响装置的长周期运行。

通过对原设计的整改,并在新建装置设计中进行优化,实际生产中,严格控制运行参数,实现了高级炔输送系统和管道的长周期、安全运行,降低了高级炔直接排火炬燃烧的污染,节约了锅炉燃料气,提高了天然气制乙炔技术的安全性和经济性。