基于CFX及CCD-RSM优化催化剂离心喷雾干燥工艺参数

2019-02-18刘云飞许京荆李盛鹏叶天杨

刘云飞,许京荆,李盛鹏,叶天杨

(上海大学 机电工程与自动化学院,上海 200444)

催化剂在石油炼制和化工生产过程中起着非常关键的作用[1],研究其制备过程以制备高效的催化剂具有重要意义。离心喷雾干燥已被用于生产催化剂,该系统主要包括加热、干燥塔、引风和送风、加料和出料以及控制等系统[2],如图1所示。

图1 离心喷雾干燥系统

喷雾干燥塔是离心喷雾干燥系统的核心,催化剂离心喷雾干燥伴有传质、传热以及发生相变的复杂过程[3-7],主要在干燥塔内完成。料液经雾化盘高速旋转分离成具有一定粒径分布的雾滴群,雾滴与热烟气接触后发生传热传质的相互作用。干燥过程分为恒速干燥和降速干燥两个阶段[3,8],恒速干燥过程中雾滴表面的水分迅速蒸发,雾滴变成了湿颗粒,在降速干燥过程中湿颗粒内部水分缓慢迁移到表面后蒸发,颗粒干燥时干燥介质温度过高容易形成酥松的颗粒,温度过低不利于水分蒸发,雾化盘转速过高导致细粉含量高,转速过低雾化盘的雾化效果受到限制,不利于形成高质量的产品品质;因此,热烟气进口温度、热烟气进气量及雾化盘转速等工艺参数为影响喷雾干燥过程、干燥效果及催化剂品质的关键因素[9-11],如何获取合理有效的工艺参数是控制产品质量及提高产能的难点。

本文将催化剂离心喷雾干燥塔作为研究对象,对喷雾干燥过程中主要的工艺参数进行研究。将表征干燥效果和产品品质的物理量设置为工艺参数的多目标变量,包括尾气出口含水率、细粉占比等,其中尾气出口含水率越高说明热烟气带走的水分越多,表征颗粒含水率越低;产品粒径小于40μm的颗粒即为细粉,细粉占比为粒径小于40μm的颗粒所占比例,细粉占比越小,表征催化剂产品的磨耗越小。将物料特征、干燥介质进出口温度差、离心雾化盘转速作为控制变量,根据热量平衡和物料质量守恒的理论计算,得到热烟气进气量与热烟气进口温度的关系,依据产品品质需求设定一定的尾气出口温度,研究热烟气进口温度和离心雾化盘转速对喷雾干燥效果的影响。基于响应面优化设计方法对催化剂离心喷雾干燥过程中的工艺参数进行优化,得出合理有效的工艺参数,有助于控制催化剂喷雾干燥过程,得到良好的干燥效果,对催化剂干燥的工业化生产具有指导意义。

1 工业测试与数值模拟的对照

1.1 工业测试原料、设备及步骤

1.1.1 原料

催化剂料浆、纯水。

1.1.2 设备

离心喷雾干燥塔系统见图2。

图2 工业化催化剂离心喷雾干燥塔

1.1.3 步骤

催化剂料液的离心喷雾干燥生产操作主要包括配料、均质、喷雾干燥和催化剂产品收集,具体操作步骤如下:

1)将催化剂料浆与纯水按照1:2的质量比混合均匀,在物料存储罐中进行均质处理,使料液充分均匀化和微粒化。

2)喷雾干燥过程:

①干燥塔预热0.5~1h,打开电源,开启鼓风机、送风机和离心雾化器,将热烟气进风温度升至设定值,将塔内和风道等设备中残余的水分蒸发并排出,之后开始进料。

②恒流泵控制催化剂料液进料量的恒定,进料之后控制尾气出口端负压300Pa,调节离心雾化器电机频率值,使得雾化盘转速升至设定值,然后开始催化剂料液离心喷雾干燥,在喷雾干燥过程中需要随时注意到储料罐中的料液位置。

③料液干燥完成后,需要对恒流泵的输料管道立刻清洗处理,以免管道出现堵塞;同时依次停止进气、进料、和离心雾化器,降低进风温度,最后关闭电源。

④催化剂产品的收集包括两部分:绝大部分催化剂成品从物料出口排出,另外还有部分未完全干燥的催化剂颗粒会附着在干燥塔的塔壁上,所以需要在干燥塔外表面处用振击器不断进行敲打,使物料脱落;另一部分为跟着尾气出塔的细粉产品颗粒,尾气从旋风分离器的上出口由送风机抽出,而细粉从旋风分离器的下出口排出。

⑤为了避免影响到下一次的喷雾干燥,需要对干燥塔体以及所有与催化剂料液和产品有所接触的部件进行清洗。

基于上述步骤,采用热烟气进口温度为310℃,热烟气入口流量为0.871kg/s及雾化盘转速为129.17r/s对催化剂进行离心喷雾干燥,所得结果如表2所示。

1.2 CFX数值模拟

根据流体动力学仿真分析原理和简化模型原则,对工业化催化剂离心喷雾干燥塔进行模型简化,保留热烟气进口、热风分配器、雾化盘等重要零部件,验证催化剂干燥数值模拟的正确性[12-18],喷雾干燥塔的三维模型及主要边界条件如图3所示。

图3 干燥塔三维模型(左为干燥塔整体,右为热烟分配器和雾化盘局部放大)

1.2.1 边界条件

(1)热烟气入口:根据热平衡和物料平衡[19-20]得到热烟气入口流量为0.871kg/s,其含H2O质量分数0.051,含CO2质量分数0.201,含N2质量分数0.748[21],湍流强度为4.297%,自动计算长度尺度。

(2)料液入口:将雾化盘喷口作为雾滴喷射口,雾化盘转速为129.17r/s,切向入射速度64.893m/s,径向入射速度16.037m/s[22],料液含水率67%(合格产品要求含水率≤2%),温度30℃,喷嘴入口流量为0.070kg/s,喷射的雾滴直径服从Nukiyama-Tanasawa函数分布[23],特征直径为174.617μm,分布参数n、p分别为2.8953和0。

(3)尾气出口:尾气口连接引风机,平均静压力-300Pa。

(4)物料出口:出口边界,流量为0。

(5)壁面边界:考虑到保温层壁面有少量的散热损失,壁面设置为散热系数为0.961W/(m2·K)的光滑壁面。

1.2.2 网格无关性验证

由于整个喷雾干燥塔尺寸十分巨大且模型复杂,所以使用非结构网格。由于在导流板、颗粒入射口处流动较复杂,故将这部分网格细化。为了验证网格无关性,采用不同细化尺寸控制喷雾干燥塔的节点数,得到了网格节点数分别为539160、607712、683294、858122以及1243245的干燥塔网格模型。以水分蒸发量(根据尾气出口含水率计算)以及尾气出口温度为参照验证网格无关性,如图4所示。综合考虑计算精度以及计算时长,选择网格节点数为683294。

图4 网格无关性验证

1.2.3 仿真结果

数值分析结果中干燥塔内的温度、颗粒含水量及粒径分布如图5~图7。

图5 干燥塔内温度分布

图5中温度分布温度上高下低,在雾化盘周围呈现“八”字形,基本上是对称的形状。热烟气与雾滴接触后,热量迅速传递给雾滴带动雾滴水分蒸发变成湿颗粒,温度骤降,湿颗粒继续被干燥直至热量传递达到相对平衡状态,颗粒干燥结束。颗粒含水量图6中当雾滴与热烟气接触后迅速被干燥,因此雾化盘附近是含水率最高的位置,即雾滴被喷射出来的时刻含水率是初始值0.67,雾滴水分在很短的时间内被蒸发之后达到要求的含水率,干燥结束,颗粒从干燥塔下锥体卸出。粒径分布图7是催化剂干燥完成后产品颗粒的粒径分布,不同粒径范围内占比大小,粒径集中分布在20~150μm之间,与工业测试数据具有良好的吻合行。

图6 干燥塔内颗粒含水量分布

图7 产品颗粒粒径分布

1.3 CFX数值模拟

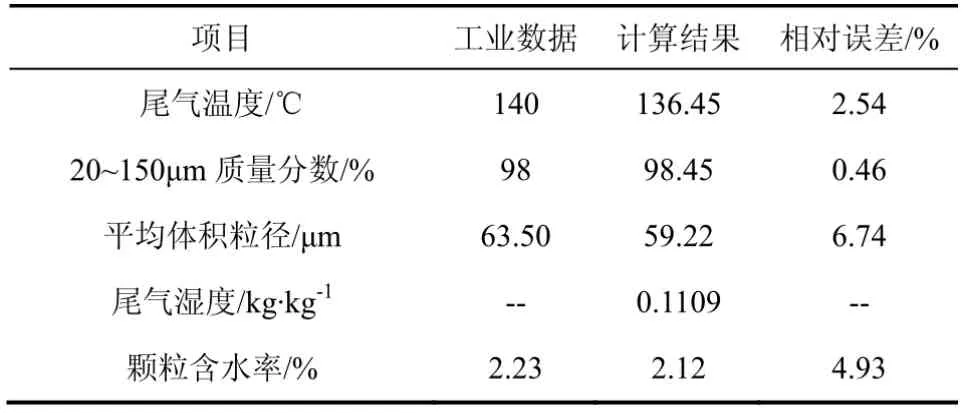

工业测试与数值分析计算结果进行比较如表2。

表2 数值分析与工业实测数据对照

由上述干燥塔内的温度分布、颗粒含水量分布、干燥后产品颗粒粒径分布以及数值分析结果与工业实测结果对照,仿真结果与工业实测结果具有良好的吻合行,说明数值分析催化剂离心喷雾干燥过程与结果的可行性,可以依据数值分析方法模拟及研究催化剂离心喷雾干燥过程。

2 优化及验证工艺参数

2.1 CCD-RSM优化工艺参数

中心组合设计响应面(CCD-RSM)试验设计与结果的分析如下:基于上述催化剂离心喷雾干燥的工业实测步骤和分析,热烟气进口温度、热烟气进气量及雾化盘转速为影响干燥效果和产品品质的关键因素,考虑到热烟气进气量与热烟气温度的数量关系,选定热烟气进口温度与雾化盘转速2个参数作为考察因素,细粉占比、尾气含水量的指标总评“归一值”(overall desirability,OD)为响应指标,采用CCD-RSM优化方法设计2因素3水平试验方案。以2个主要考察因素作为自变量,总评“归一值”作为因变量,构建多元线性回归方程,对工艺参数进行优化[24-27]。各个因素水平取值及试验设计如表3与数值模拟不同工艺参数的结果及试验点设计如表4。

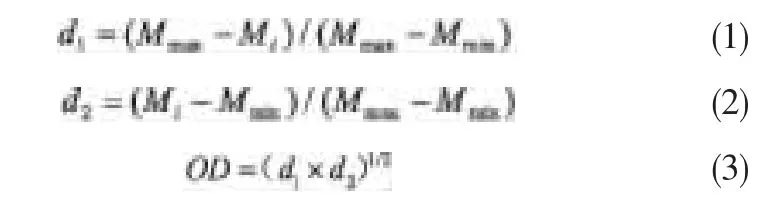

总评“归一值”OD的计算:(a)采用Hassan法[28-29]对细粉占比和尾气含水量进行归一化处理,其中细粉占比指标越小越好,归一化计算如式(1),尾气出口含水量指标越大越好,归一化计算如式(2);(b)将两组指标进行“归一化”,得总评分OD值,如式(3)。

式中:d1—细粉占比归一化取值;d2—尾气出口含水量归一化取值;Mi—指标测量值;Mmax、Mmin—每组指标的最大值和最小值。

表3 中心组合设计的因素及水平

将表4中的数据(转速、温度及OD)导入Design-Expert10.0.7软件中,进行多元二项式拟合,模型拟合的结果为式(4):

方差分析结果如表5。

表4 中心组合设计试验点及结果

表5 中心组合设计方差分析表

表5结果表明,模型的P<0.0001,说明所采用的回归模型具有极显著意义,因此可使用该方法进行催化剂离心喷雾干燥工艺参数的优化。分析过程中相关系数R2=0.9889,Radj2=0.9842,表明了该模型与仿真数据具有很好的吻合度;其中AB项P<0.0001,表明此项达到了极显著水平,A2、B2项的P<0.05,表明有显著意义,A、B项均不显著,同时表明交互项对OD值的影响大于单因素。

依据上述分析,进一步得到了优化后的工艺参数为:雾化盘转速为126.44r/s,热烟气进口温度为306.08℃(考虑实际情况取306℃),根据热量平衡和物料守恒得出热烟气进气量为0.88kg/s。

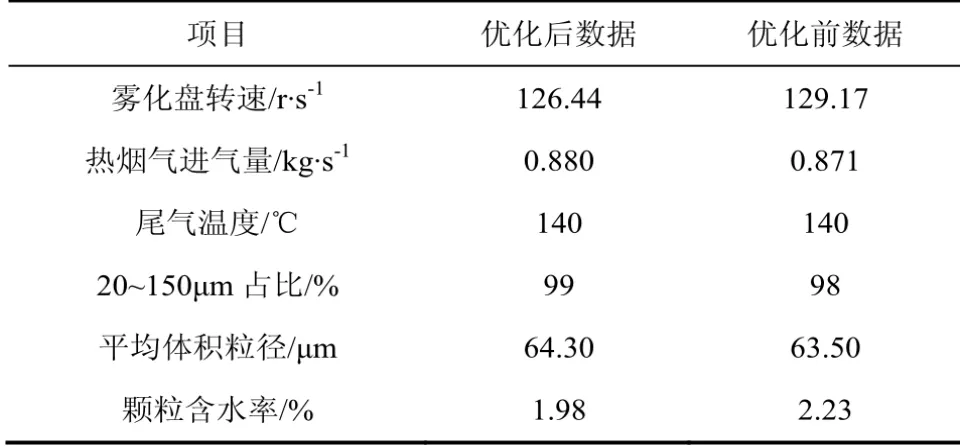

2.2 验证优化工艺参数

根据上述工业实测步骤,采用优化后的工艺参数进行实验,得到优化后的结果及对比优化前的结果情况如表6所示。

表6 优化工艺参数的实验结果

通过优化前后结果的对比,采用优化后的工艺参数提高了催化剂喷雾干燥的干燥效果,达到了合格产品含水率2%的要求,同时20~150μm粒径占比有所提高,降低了产品磨耗,说明优化后的工艺参数对控制产品磨耗和保证产品含水率有一定的贡献。

3 结论

(1)基于CFX流体动力数值模拟分析,获取催化剂干燥塔内的热烟气温度、压力、湿含量分布及催化剂颗粒含水量、干燥后的粒径分布等,有助于研究催化剂离心喷雾干燥过程中工艺参数对喷雾干燥效果的影响;

(2)结合CFX数值仿真数据及CCD-RSM试验设计方法,可准确建立细粉占比和尾气含水量的归一值与雾化盘转速、热烟气进口温度之间的关系式,快速筛选优化得到工业催化剂离心喷雾干燥的最佳工艺参数:雾化盘转速126.44r/s,热烟气进口温度306℃及热烟气进气量0.88kg/s;

(3)催化剂离心喷雾干燥工艺参数优化前后的数据结果表明:考虑雾化盘转速与烟气进口温度的耦合作用对控制催化剂产品含水率、降低产品磨耗及提升产品品质具有积极意义。