AZ31B镁合金表面含钛涂层的制备及耐蚀性

2019-02-15师晓亭朱园园李国强张淑芳赵融芳张祎家张荣发

师晓亭, 朱园园, 李国强, 张淑芳, 赵融芳, 张祎家, 张荣发

(江西科技师范大学 材料与机电学院,南昌 330013)

镁合金具有密度小、比强度高、弹性模量低以及良好的生物相容性和抗菌性等优点[1-3],可应用于飞行器机身及其发动机、起落轮、火箭、导弹、汽车,3C产品和医用植入材料等领域[4-9],被誉为21世纪最富有开发和应用潜力的“绿色材料”[10-15];但是镁合金耐蚀性差,使用前须进行表面处理[2]。镁合金材料表面改性的方法主要有化学转化膜[4-5],溶胶-凝胶[8],电化学沉积法[11],喷涂[12]和微弧氧化[7, 9, 13-25]等。

微弧氧化(MAO)是一种工艺简单、操作方便、污染少的表面改性技术[7]。通过微弧氧化技术可在镁合金表面制备多孔、附着牢固的微弧氧化涂层,显著提高镁合金的耐蚀性和耐磨性。影响微弧氧化膜性能的因素有电参数[10,13],电解液组成[18]和基体材料[19]。电解液组成是影响氧化膜性能的主要因素,常用电解质包括硅酸盐[15-16],磷酸盐[7,18],铝酸盐[1]和氟锆酸盐[2,13,17]。近年来研究表明,在含氟钛酸钾溶液中制备的氧化膜因具有自封孔作用从而能显著提高镁合金耐蚀性[21-22],但有关工艺参数对氧化膜耐蚀性影响的研究较少[23]。

为快速研究氟锆酸钾、环保型有机含磷物植酸、氟化钠和终电压对氧化膜耐蚀性影响,本研究采用四因素三水平正交实验,使用扫描电子显微镜(SEM),X射线能谱仪(EDS)、X射线衍射(XRD)和电化学方法,揭示涂层微观结构、成分、厚度、膜层孔隙率与其耐腐蚀性之间的关系。

1 实验材料及方法

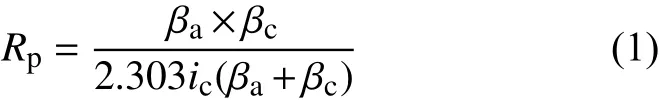

使用AZ31B镁合金作为基体材料,硅酮密封胶封样留出5 cm × 6 cm的面积。使用国产MAO5D微弧氧化电源,待氧化的样品与电源阳极相连,不锈钢桶与阴极相连。使用恒压氧化模式,频率为2000 Hz,占空比为35%,恒压氧化3 min后氧化停止,取出试样。以氟钛酸钾、植酸和氟化钠浓度和终电压为工艺参数,四因素三水平正交实验表见表1。

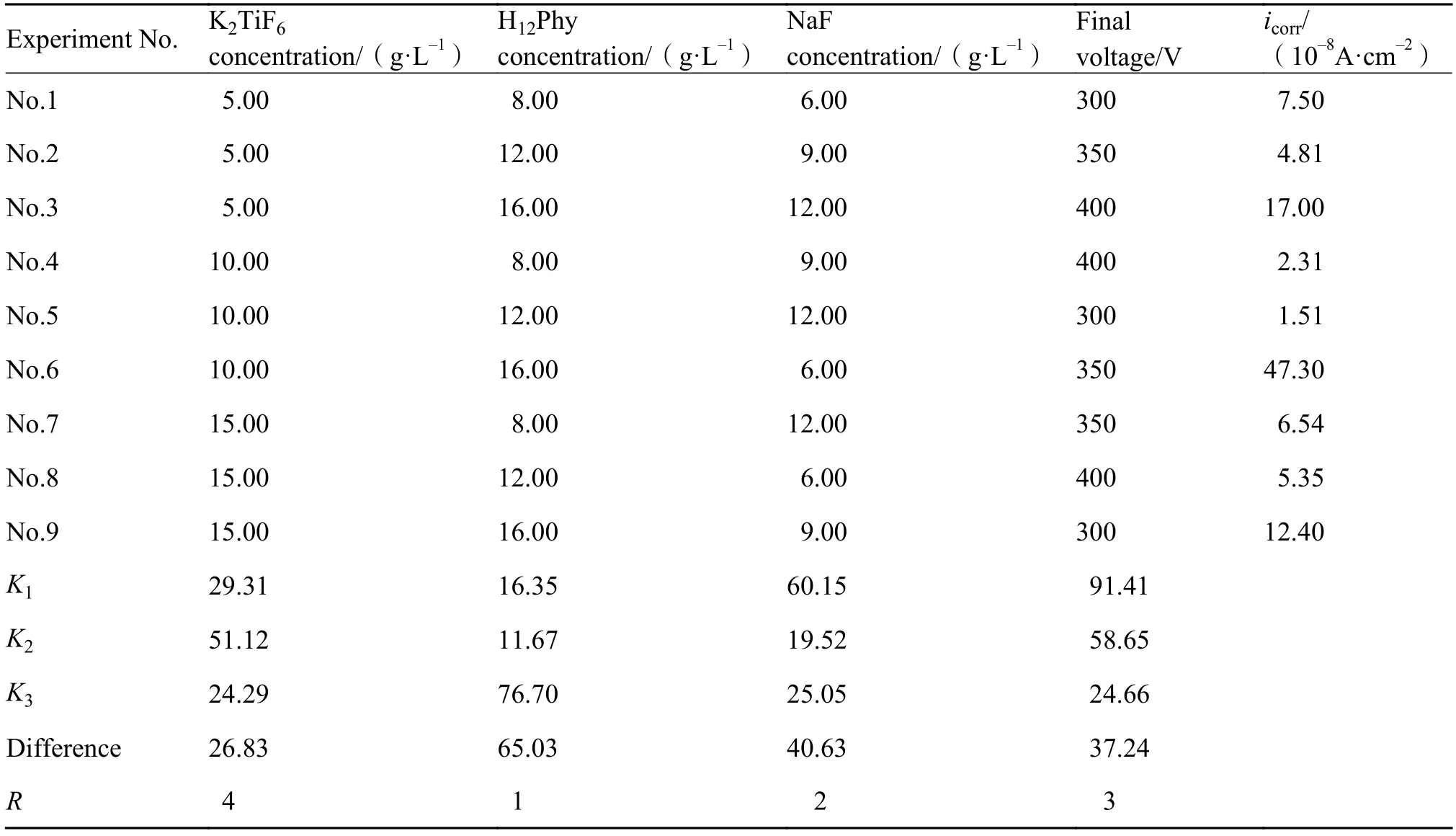

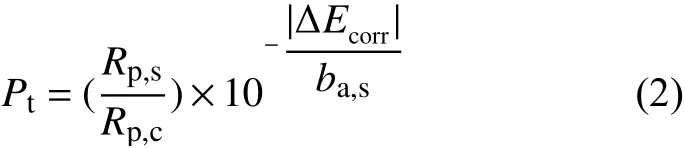

根据表1,氧化9组样品。氧化后的样品喷金后,采用ΣIGMA FE扫描电子显微镜(SEM)观察试样表面形貌,并用其附带的X射线能谱仪(EDS)分析膜层成分。使用CHI660E电化学工作站测量样品的动电位极化曲线和电化学阻抗谱,采用标准三电极体系:样品为工作电极,饱和甘汞电极为参比电极,铂电极为辅助电极。腐蚀液为3.5%氯化钠溶液,在室温下检测。电化学阻抗谱(EIS)的频率测试范围为10-2~105Hz,交流幅值为 ± 5 mV。重复测量五次。通过Stern-Geary方程计算得到极化电阻Rp:

式中:Rp为极化电阻,Ω;βa为阳极塔菲尔斜率,mV;βc为阴极塔菲尔斜率,mV;ic为腐蚀电流密度,A·cm-2。

表1 正交实验表和实验结果Table1 Orthogonal experimental array and experimental results

2 结果与分析

2.1 工艺参数对膜层性能的影响

2.1.1 工艺参数对表面形貌的影响

按照表1中给出的工艺条件氧化样品,表面形貌见图1。

图1(a)~(i)分别对应No.1~No.9工艺。工艺No.1、No.2、No.4和No.5明显看到在氧化膜微孔中存在颗粒状物质,产生自封孔现象,使得表面孔隙率降低。利用式(2)计算膜层表面孔隙率[26]。

式中:Pt为膜层的孔隙率;Rp,s为基体极化电阻;Rp,c为氧化涂层极化电阻;ΔEcorr为涂层与基体的腐蚀电位差值;ba,s是基体的阳极塔菲尔斜率。

9个工艺样品表面的孔隙率分别是0.252%、0.415%、1.692%、0.118%、0.092%、2.960%、0.354%、0.255%和0.967%。根据9个工艺的孔隙率值,No.2,No.4,No.5,No.7和No.8样品孔隙率较小,表面均匀致密,呈现典型多孔形状(图1(b)、1(d)、1(e)、1(g)和1(h))。植酸浓度为16 g/L时,制备的No.3、No.6和No.9三个样品孔隙率较大,表面粗糙,存在较多凸起颗粒,微孔结构不明显(图1(c)、1(f)和1(i))。

2.1.2 工艺参数对膜层成分的影响

微弧氧化工艺不仅影响氧化膜表面形貌,而且影响其成分。对9个工艺氧化膜的元素测量三次,求其平均值,结果见表2。由表2可以看出,微弧氧化膜中均含有碳、氧、氟、镁、磷和钛元素,其中镁来自基体,氟来自氟钛酸钾或氟化钠,磷和钛元素分别来自植酸和氟钛酸钾,表明基体和电解质均参与了反应。

2.1.3 工艺参数对膜层厚度的影响

图2是No.1~No.9样品的截面相貌,膜层厚度分别是(5.71 ± 0.54)μm、(14.15 ± 0.25)μm、(21.4 ±2.10)μm、(17.95 ± 1.75)μm、(11.6 ± 0.15)μm、(16.40 ± 3.10)μm、(20.40 ± 2.0)μm、(29.43 ± 2.72)μm和(18.46 ± 2.13)μm。No.3、No.6、No.8和No.9样品膜层比较厚,但分布不均匀,比较疏松,有多孔甚至有明显的裂纹通孔直到镁合金基体;而No.2和No.5样品膜层虽然比较薄,但是比较致密。No.1膜层最薄;No.4膜层厚度居中,但不均匀。

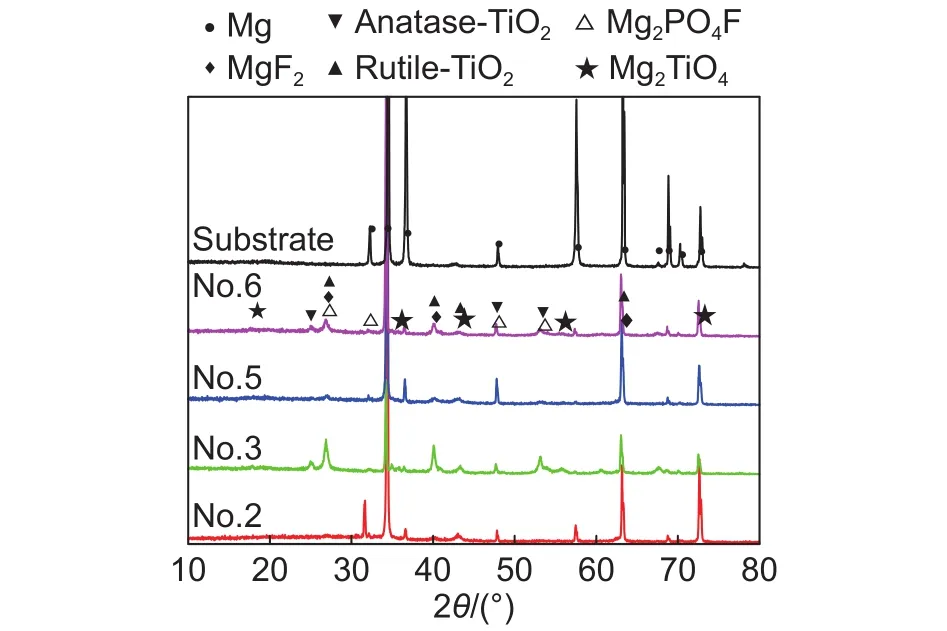

2.1.4 膜层相结构分析

为分析膜层中相结构,本实验选取代表性工艺制备的样品进行XRD分析。No.2、No.3、No.5和No.6样品的XRD结果见图3。氧化膜中含有镁、金红石和锐钛矿型(TiO2)、氟化镁(MgF2)、氟磷镁石(Mg2PO4F)和钛酸镁(Mg2TiO4),与他人研究结果一致[21-22]。

图1 9个工艺制备的氧化膜表面形貌Fig.1 Surface morphologies of anodic coatings fabricated by nine processes (a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5;(f)No.6;(g)No.7;(h)No.8;(i)No.9

表2 9个工艺制备的氧化膜化学成分(原子分数/%)Table2 Chemical compositions of anodic coatings fabricated by nine processes(atom fraction/%)

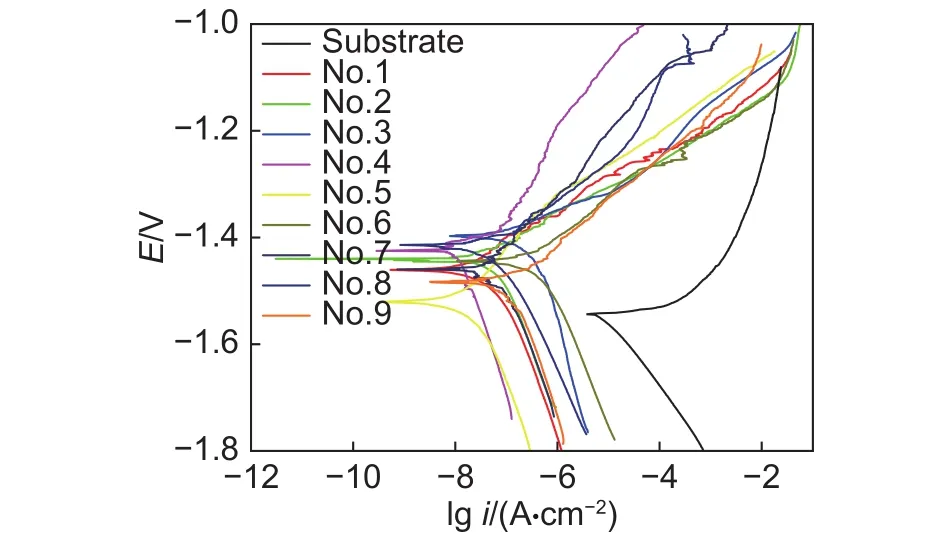

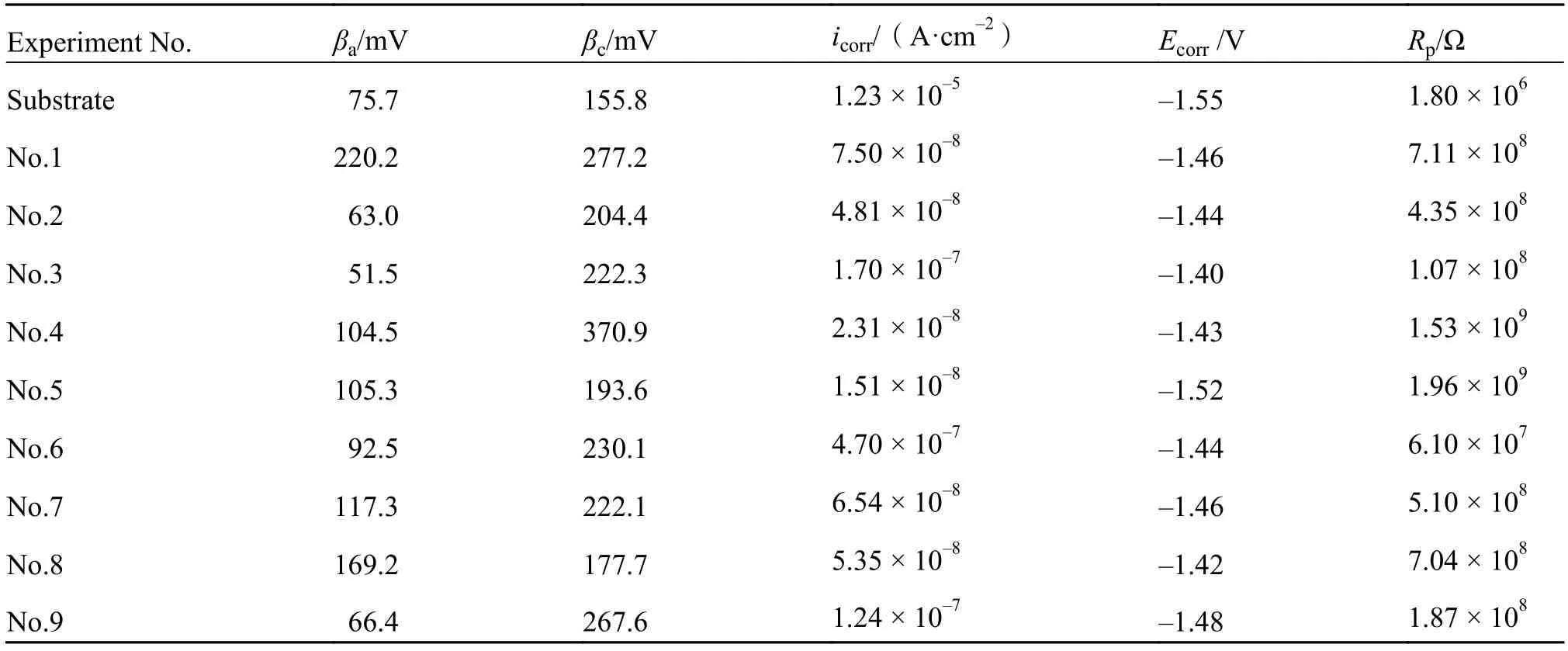

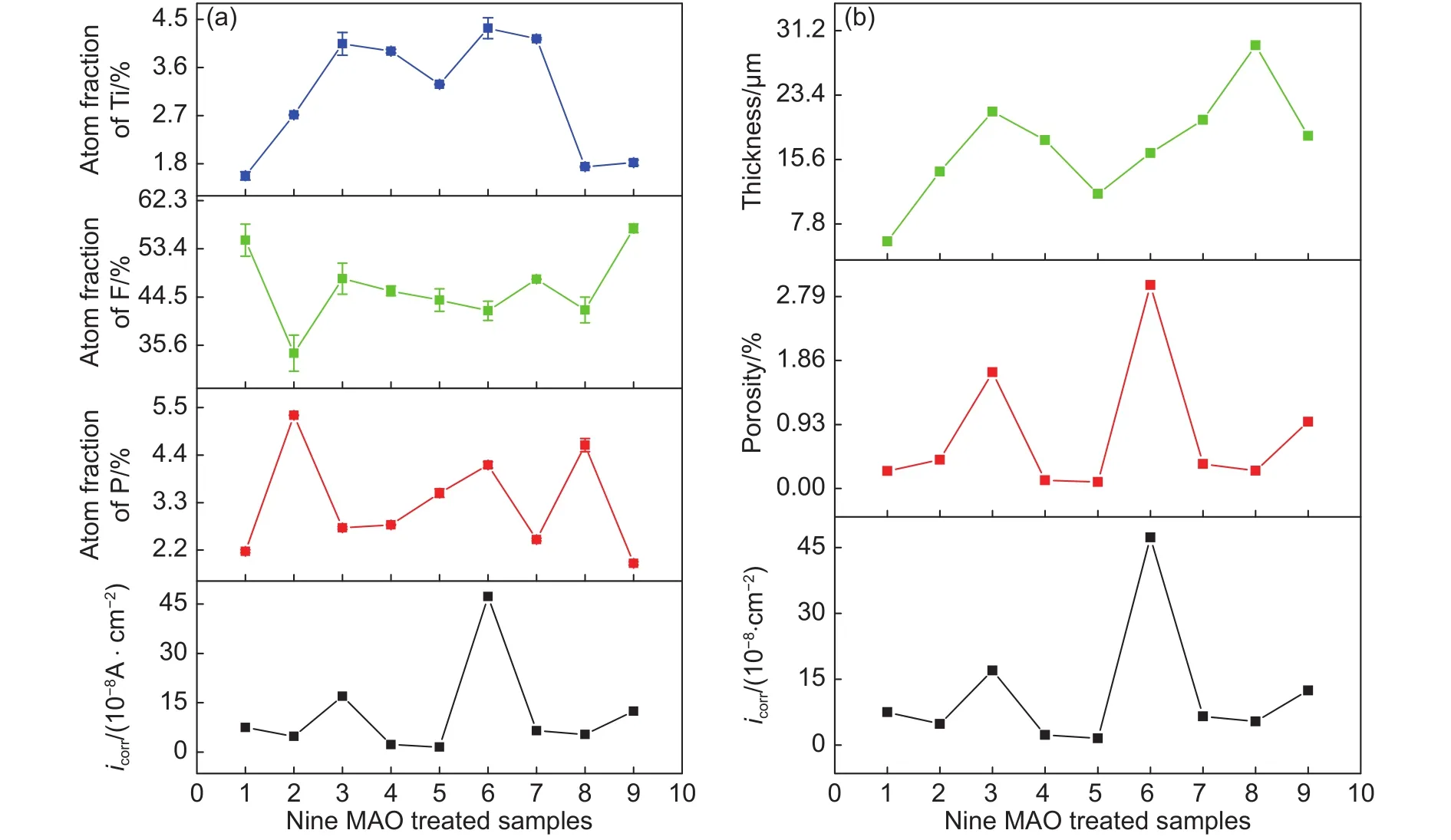

2.1.5 工艺参数对耐蚀性的影响

9个氧化样品的动电位极化曲线见图4。

根据图4可得到每组微弧氧化工艺制备的样品电化学参数,包括腐蚀电位(Ecorr)、腐蚀电流密度(icorr)、βa、βc。根据式(1)计算得到RP值,列于表3中。基体的腐蚀电流密度为1.23×10-5A/cm2;9组工艺中,No.5工艺的腐蚀电流密度最小,为1.51×10-8A/cm2,比基体小三个数量级。No.3、No.6和No.9工艺的腐蚀电流密度较大,分别为1.70×10-7A/cm2、4.73×10-7A/m2和1.24×10-7A/cm2,可能与这3个样品表面粗糙且有较多凸起颗粒有关(图1)。

图2 9个工艺制备的氧化膜截面形貌Fig.2 Cross-sectional morphologies of anodic coatings fabricated by nine processes (a)No.1;(b)No.2;(c)No.3;(d)No.4;(e)No.5;(f)No.6;(g)No.7;(h)No.8;(i)No.9

图3 AZ31B镁合金基体和4种工艺制备的氧化膜XRD结果Fig.3 XRD patterns of substrate and anodic coatings developed on samples of No.2,No.3,No.5 and No.6

图4 基体和9个工艺制备的氧化膜动电位极化曲线Fig.4 Potentiodynamic polarization curves of substrate and MAO samples fabricated by nine processes

为分析工艺参数对氧化膜耐蚀性影响,将表3中的腐蚀电流密度值放入表1中,并采用直观分析法进行数据处理。表1中K1、K2和K3分别是各因素第1、2和3水平腐蚀电流密度之和;R为极差,是各因素对应水平的加和值K1、K2、K3中最大值和最小值之差。R值大小反映了实验中各因素对研究对象的影响程度,R值大,代表重要影响因素;R值小,代表该因素对研究对象影响较小。由表1可知,影响氧化膜腐蚀电流密度的顺序是植酸浓度> NaF浓度 > 终电压 > K2TiF6浓度。随着氟钛酸钾浓度增加,腐蚀电流密度先增加然后减小;随着植酸浓度和氟化钠浓度增大,腐蚀电流密度先减小后增大;随着终电压增大,腐蚀电流密度减小。根据表1,当氟钛酸钾为15 g/L,植酸为12 g/L,氟化钠为9 g/L,终电压为400 V时,制备的氧化膜理论上具有较好耐蚀性。

2.2 腐蚀电流密度与氧化膜性能关系

膜层中P、F、Ti元素含量与腐蚀电流密度之间的关系见图5(a);膜层孔隙率和膜层厚度与腐蚀电流密度的关系见图5(b)。

表3 9个工艺制备的氧化膜电化学参数Table3 Electrochemical parameters of anodic coatings fabricated by nine processes

图5 9个氧化膜P、F和Ti含量与icorr之间的相关性(a)和膜层孔隙率、截面厚度与icorr之间的相关性(b)Fig.5 Correlation between P,F and Ti amounts in nine MAO treated samples with icorr (a)and correlation between porosity and coating thickness with icorr(b)

由图5(a)可知,氧化膜中腐蚀电流密度不会随着P、F和Ti元素含量增加或减少而发生相应的变化,因此膜层的元素含量与腐蚀电流密度之间没有明显的相关性,但P元素含量与F元素含量之间明显呈负相关性,P元素含量多时F元素含量就会减少,P含量减少时F元素含量会增多,表明两元素相互竞争进入氧化膜中。

由图5(b)可知,腐蚀电流密度随着孔隙率的变化而变化。孔隙率增大时腐蚀电流密度也增大,孔隙率减小时腐蚀电流密度减小。腐蚀电流密度与膜层孔隙率有明显的正相关性;而与截面厚度没有明显相关性,说明膜层耐蚀性的主要影响因素是氧化膜表面形貌。膜层孔隙率低时,氧化膜耐性好。

2.3 电化学阻抗测量及分析

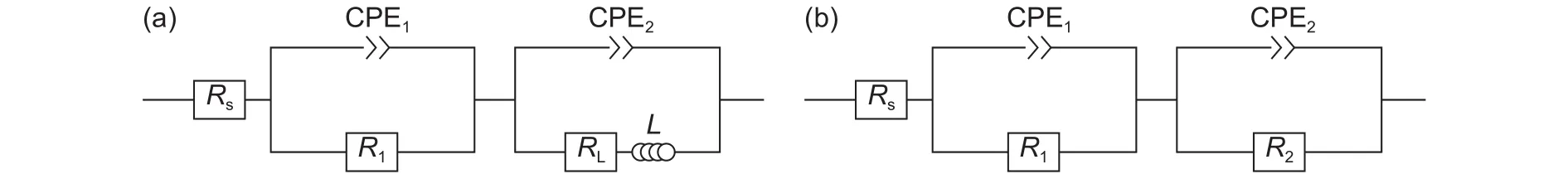

为进一步研究膜层耐蚀性与浸泡时间的关系,对AZ31B镁合金基体和No.5工艺的MAO涂层进行了交流阻抗测量,图6为No.5工艺制备的样品浸泡不同时间的Nyquist图和Bode图。高频区的容抗弧反映了溶液/膜层界面的性质,低频区的容抗弧反映了氧化膜自身的影响[21-29]。如图6(a)所示,Nyquist图中容抗弧半径与腐蚀速率有关[27]。与基体相比,经过处理的No.5样品耐蚀性明显提升。膜层随着浸泡时间的延长,电容回路的半径和|Z|减小,说明氧化膜的耐蚀性降低。基于阻抗图和涂层的微观结构特征,使用ZSimpwin软件分析阻抗数据,并优化找到适当的等效电路模型,如图7所示,化学阻抗谱的拟合结果见表4。

表4中的Rs是溶液电阻,R1是MAO涂层的膜层电阻,与常相位角元件CPE1并联。R2是MAO涂层的电荷转移电阻,包括涂层/基板界面的电阻,与CPE2并联。R2越大表明耐蚀性越好[23],由表4中可知,随着浸泡时间增加R2减小,证明膜层的耐蚀性在减小。n值越大表明CPE越接近电容,Yerokhin等[21]认为较低的n值表明膜层表面粗糙度和孔隙率较大,随着浸泡时间延长,n值在反复地增大和减小,表明膜层表面存在自修复过程。王燕华等[29]认为CPE的大小影响膜层的厚度。CPE1越大膜层厚度越小,证明膜层的厚度随着浸泡时间先增加后减小。浸渍时间越长膜层耐蚀性会显著降低。浸泡72 h后,膜层仍然具有较好的耐蚀性。说明微弧氧化工艺可以显著降低镁合金的腐蚀速率,提高其耐蚀性。

图6 No.5样品在3.5% NaCl溶液中浸泡不同时间的EIS谱图 (a)Nyquist图;(b)Bode图Fig.6 EIS spectra of No.5 specimen immersed in 3.5% NaCl solution for different times (a)Nyquist plots;(b)Bode plots of frequency vs |Z| and phase angle

表4 基体和No.5样品拟合电化学阻抗谱曲线得到的电化学参数Table4 Electrochemical data obtained by equivalent circuit fitting of EIS curves of substrate and specimen No.5

图7 等效电路图 (a)基体;(b)No.5样品浸泡6 h、12 h、24 h、48 h、72 hFig.7 Equivalent electrical circuit diagrams (a)substrate;(b)specimen No.5 immersed in 3.5% NaCl solution for 6 h,12 h, 24 h, 48 h and 72 h

氧化膜耐蚀性由多种因素如成分、厚度和表面形貌所决定[16,18,28]。本研究结果表明,氧化膜耐蚀性与其表面形貌密切相关(图1),与成分和厚度关系不大。表面均匀致密的样品具有较好耐蚀性,而表面粗糙的样品耐蚀性较差。这是因为在含腐蚀介质如NaCl溶液中,Cl-通过微孔和裂纹到达基体,因此表面形貌对氧化膜耐蚀性影响很大[28]。这是初步研究结果,需要进一步完善工艺,提高涂层致密度和耐蚀性能。

3 结论

(1)使用氟钛酸钾电解质,在镁合金表面制备含钛涂层,钛含量最高为4.33%(原子分数)。氧化膜由TiO2、MgF2、Mg2PO4F和Mg2TiO4组成。

(2)影响氧化膜耐蚀性的主次顺序是植酸浓度 > NaF浓度 > 终电压 > K2TiF6浓度,当植酸浓度为16 g/L时,氧化膜表面粗糙,且有较多凸起颗粒。

(3)微弧氧化处理后,镁合金耐蚀性显著提高。随着浸泡时间延长,膜层耐蚀性降低。当样品浸泡72 h后,膜层仍然具有较好耐蚀性。