镁锂合金腐蚀行为研究进展

2019-02-15王保杰姜春龙李传强许道奎

王保杰, 姜春龙, 李传强, 孙 杰, 许道奎

(1.沈阳理工大学 环境与化学工程学院,沈阳 110159;2.中国科学院金属研究所 核用材料与安全评价重点实验室,沈阳110016;3.东北大学 机械工程与自动化学院,沈阳 110819;4.中国科学院金属研究所 材料环境腐蚀研究中心,沈阳110016)

与其他金属结构材料相比,镁锂(Mg-Li)合金是最轻的,其密度在1.25~1.65 g/cm3之间,仅为铝合金的1/2,传统镁合金的3/4。同时,镁锂合金还具有高的比强度和比刚度、强的冷热变形能力、各向异性不明显和良好的低温性能等特性[1-12],各航空大国对其在航天、航空、电子和军事等高新技术领域中的应用寄予了极高的期望[1-5,8-19]。可见,未来Mg-Li合金的研发水平对一个国家航空事业的发展至关重要。对于Mg-Li合金的研究,美国、苏联和欧洲的一些国家起步较早。美国从20世纪40年代就开始逐步将Mg-Li合金应用于装甲输送车和航空航天领域的非结构与次级结构件等的制造[8,20-21]。苏联采用MA18和MA21镁锂合金制成了强度较高、延性较好和组织稳定的电器仪表件和外壳等零部件[8]。日本在Mg-Li合金研发方面的工作开展较晚,但近年来在Mg-Li合金的开发以及基础研究方面却取得了令世人瞩目的进展。据《日刊工业新闻》报道,三井金属公司和大阪府立大学共同研制出的超轻量、超塑性Mg-Li系新型合金经加工和热处理后,其超塑性的加工速度比以往提高约10倍,是唯一能够替代塑料的金属材料。近年来,我国重庆大学、东北大学、上海交通大学、哈尔滨工程大学、长春应用与化学研究所和金属研究所等科研单位在镁锂合金的组织改进和性能提高方面也取得了很大进展[22-33]。然而,与上述发达国家相比,我国Mg-Li合金的实际工程应用仍处于起步阶段[1-5,8-12]。当然,Mg-Li合金也存在着一些问题,如绝对工程强度低和耐腐蚀性能差等,严重制约了合金的工程应用与进一步发展。关于Mg-Li合金绝对工程强度低的问题,可以利用各种加工和处理方法如合金化、热处理和机械大变形等来解决[34-45]。因此,腐蚀问题成为了制约Mg-Li合金发展和工程应用的真正瓶颈。利用传统加工处理手段,几乎很难解决镁锂合金腐蚀性能差的问题。对于Mg-Li二元合金而言,当Li在Mg中的含量不超过5.7%(质量分数,下同)时,合金全部由Li在Mg中的固溶体α-Mg相组成,合金保留着密排六方(HCP)结构;当Li含量在5.7%~11%时,合金由Mg在Li中的固溶体β-Li相(BCC结构)和α-Mg相组成,为双相结构;当Li含量超过11%时,合金全部由体心立方BCC结构的β-Li相组成[44]。由于元素Li要比元素Mg更为活泼,故镁锂合金的抗腐蚀能力会随着Li含量的增加而逐渐降低。通常,镁锂合金对大气非常敏感,表面形成的产物膜很疏松,很难对基体起到防护作用[46]。在水性介质等腐蚀性环境条件下,镁锂合金的腐蚀破坏将会更为严重,且腐蚀过程中主要伴随着β-Li相的阳极溶解[47-48]。为进一步认识和理解镁锂合金的腐蚀行为,本文系统归纳总结了三种具有不同晶体学结构的镁锂合金腐蚀行为的研究进展,展望了镁锂合金腐蚀方面存在的机理性问题和可能性解决方法,为高耐蚀镁锂合金开发与应用提供参考。

1 HCP结构型单相镁锂合金的腐蚀行为

HCP结构型单相镁锂合金与传统镁合金具有相同的晶体结构,故该系镁锂合金的腐蚀行为与传统镁合金有着相似的特性。目前,传统镁合金腐蚀行为的研究报道已有很多,而单独研究HCP结构镁锂合金腐蚀行为的文献却相对较少。学者们主要借鉴传统镁合金的腐蚀机理来解释该系镁锂合金的腐蚀机理,并没有过多地对该系镁锂合金腐蚀失效机理进行单独的深入研究。Xiang等通过研究不同轧制压下量对Mg-5Li-1Al(LA51)合金的腐蚀性能影响发现,该合金在压下量为15%和20%时表面可形成Li2CO3/LiOH保护膜,同时合金的织构强度和孪晶密度随着轧制压下量的增加而升高,最终提高了合金的耐蚀性[49]。Zong等对比研究了Mg94-xZn2Y4Lix(原子分数/%,Li元素含量x = 0,1,5,9,13)合金的腐蚀行为,发现Mg89Zn2Y4Li5合金的腐蚀速率最低,主要归因于少量的Li(< 5%)可促进该合金中长周期相(LPSO)的形成,进而有效阻碍了腐蚀的发展[50]。Zeng等发现Mg-1.21Li-1.12Ca-1Y合金的点蚀优先萌生于Mg2Ca相颗粒周围的α-Mg基体位置,继而逐步发展为丝状腐蚀和全面腐蚀,而塑性挤压变形可细化合金的显微组织(基体和第二相),从而延缓点蚀的萌生,达到提高合金耐蚀性的效果[51]。Zhou等发现在Mg-3.5Li合金中因添加Al和稀土元素所形成较多的第二相可降低合金的耐蚀性[52]。Nene等研究了热轧处理对Mg-4Li(-1Ca)合金生物腐蚀行为的影响,发现经轧制变形后细化的微观组织可显著提高合金的耐蚀性[53]。

2 (HCP+BCC)结构双相镁锂合金的腐蚀行为

双相镁锂合金中的α-Mg相和β-Li相之间势必存在电位差,将导致两相在腐蚀溶液中形成电偶腐蚀对,从而加速该系镁锂合金的腐蚀。Dobkowska等报道了Mg-Li合金的腐蚀行为与锂含量有着密切关系,发现与单相结构Mg-5Li和Mg-11Li合金相比,双相结构Mg-7.5Li合金的耐蚀性明显较低[54]。Song等研究发现Mg-8Li合金的点蚀优先萌生于α-Mg/β-Li相界面处,继而择优向β-Li相中扩展而形成典型的丝状腐蚀[55]。然而,呈网状连续分布的准晶I相可以充当腐蚀屏障,从而显著提高双相Mg-6Li合金的耐蚀性能[56]。Zeng等报道了细晶结构的挤压态Mg-9.29Li-0.88Ca合金的耐蚀性比铸造态合金要高,同时铸造态合金易发生点蚀而挤压态合金则易发生均匀腐蚀[57]。Leeflang等研究了双相Mg-Li-Al-(RE)合金在模拟体液中的长期腐蚀行为,发现LA92合金的腐蚀速率比加稀土元素的LAE912和LAE922合金都要低,甚至还低于不含锂元素的WE系镁合金[58]。Gu等研究发现钕元素可以有效改善Mg-8Li-3Al-2Zn合金的耐蚀性,主要归因于钕元素的添加可以净化合金基体并且在其表面可以形成富含Nd2O3的保护膜,改善了腐蚀膜层的结构,从而减缓了合金基体被侵蚀的速率[59]。然而,钕元素的添加并没有改变Mg-8Li-3Al-2Zn合金的腐蚀机理,即腐蚀仍旧择优萌生于α-Mg和β-Li相界面处。另外,Gu等研究了钇元素对铸造态双相Mg-8Li-3Al-2Zn合金耐腐蚀性能的影响,发现α-Mg相的电位高于β-Li相的,而晶界析出的Al2Y相颗粒可充当阴极保护相并阻碍α-Mg与β-Li相的电偶腐蚀效应,同时AlLi相的减少可降低β-Li相的腐蚀速率[60]。因此,Y元素的添加可以提高Mg-8Li-3Al-2Zn合金的耐蚀性。同样,Lv等报道了Mg-8Li-1Y合金的耐蚀性要高于Mg-8Li-0.5Y合金,且当Y元素含量(质量分数)达到1.5%时,合金耐蚀性的提升效果达到最佳[61]。

3 BCC结构单相镁锂合金的腐蚀行为

BCC结构镁锂合金中活泼Li元素的含量较高,给人们的直观认识是该系合金的耐腐蚀性能将会很差。然而,早期研究结果表明二元BCC结构Mg-12Li合金在0.1 M NaCl溶液中的腐蚀速率仅为0.4 mg/(cm2·d-1),明显低于纯镁的142.8 mg/(cm2·d-1),主要归因于锂元素的存在可使局部腐蚀位置的碱性偏高,进而促使Mg(OH)2保护膜能够在较长时间内保持完整状态[62]。Morishige等研究发现Al元素的添加可抑制Mg-14Li合金的剥落腐蚀现象,但过多的Al元素却会降低Mg-14Li合金的耐蚀性[63]。其机理主要为:当Al元素含量过多时,基体中会形成一定量的阴极AlLi相并与基体形成电偶腐蚀对,从而加速合金基体的阳极溶解。在最佳Al元素含量(质量分数3%)的条件下,Mg-14Li合金基体中虽然能够保持较多的固溶原子(Al),但是又达不到AlLi相析出的条件。另外,Fe元素的引入可以明显降低Mg-14Li合金的耐蚀性,但并不存在Fe元素含量的临界阈值[64]。Xu等研究发现BCC结构的Mg-Li合金经过一系列热处理和加工变形后,其耐蚀性可超过目前已报道的所有镁合金的,这主要归因于该合金表面形成了一层致密且均匀分布的Li2CO3保护膜并且在NaCl溶液中具有自修复功能[35]。随后,Hou等通过ICPMS在线测试技术定量测出Mg-33%Li(原子分数)合金在0.01 M NaCl溶液中溶解Mg2+和Li+之间的比例约为3.4,明显高于合金基体中Mg/Li的原子比2,故BCC结构镁锂合金的表面易形成难溶解且富含锂元素的保护膜,并且该保护膜可以承受+500 mV的过电位[65]。

4 镁锂合金的表面腐蚀产物膜

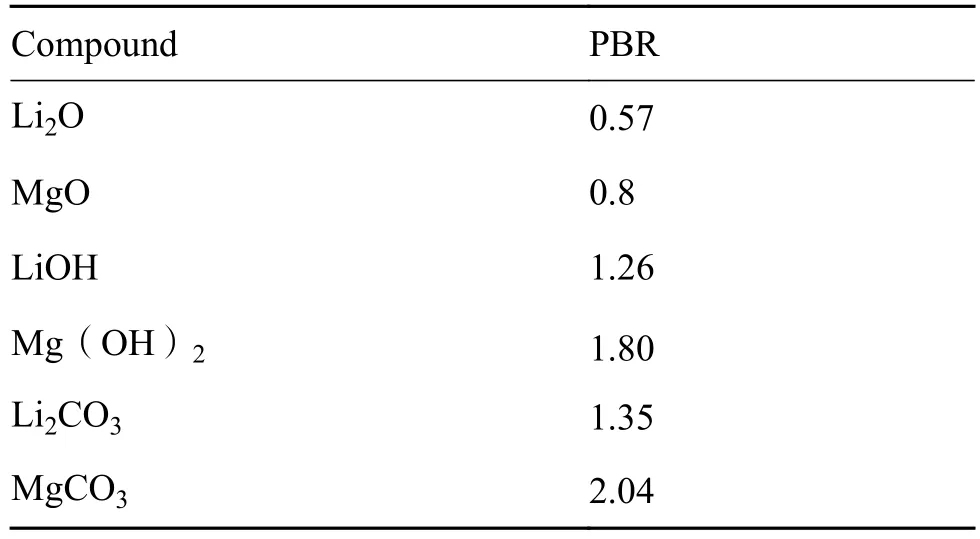

通常,金属材料表面生成的氧化物膜中的每个金属离子体积与金属中的每个金属原子体积之比(pilling-bedworth ratio, PBR),即氧化物体积与所消耗的金属体积之比,可反映氧化物膜的覆盖率和其中的应力状况[57]。PBR数值在1和2之间时,表面氧化物膜中会产生一定程度的压应力,则该氧化物膜层相对比较致密,金属抗氧化/腐蚀性强;PBR数值小于1或大于2时,氧化物膜中产生张应力或过大的压应力,容易造成膜破裂,金属抗氧化性/耐腐蚀性低[57]。二元镁锂合金表面可能形成化合物的PBR值如表1所示。

表1 一些化合物的PBR值[57]Table1 PBR of some chemical compounds[57]

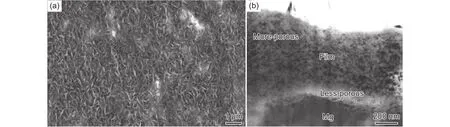

镁和锂均是较活泼的金属元素,合金表面易与环境介质作用而形成表面膜层,但不像铝合金表面膜那样致密,导致镁合金的耐蚀性较低,严重限制了镁合金的广泛应用[66-67]。关于传统镁合金表面膜的研究已有大量文献报道[68-70],在水溶液中镁合金外层往往会形成一层疏松多孔且呈针状的Mg(OH)2膜层,其厚度可达500 nm,而内层通常存在一层较薄且致密的MgO膜,其厚度为50 nm左右[71-72],常见纯镁或镁合金腐蚀膜的表面和截面形貌如图1所示。另外,MgO会与水分子反应形成Mg(OH)2,具体的镁合金表面膜的形成机理如图2所示[73]。合金元素的添加虽然可在一定程度上改善镁合金表面膜的成分,但其主要成分仍然是Mg(OH)2,故不能从根本上改善镁合金的耐蚀性能[74-77]。

图1 纯镁在0.01 M NaCl溶液浸泡24 h后所形成表面膜 (a)平面形貌;(b)截面形貌[73]Fig.1 Morphologies of surface film formed on pure Mg in 0.01 M NaCl solution after 24 h immersion (a)surface mophology;(b)crosssectional mophology[73]

图2 镁合金表面膜形成原理[73]Fig.2 Schematic illustration of formation of Mg surface film[73]

然而,迄今关于镁锂合金腐蚀膜的研究报道相对较少。在有限的参考文献中可以得知,由于Li元素的添加,镁锂合金的表面膜成分更加复杂并且具有多层膜结构。例如,Mg-8Li合金表面在大气环境下会形成四种膜层结构,从最外层到最内层依次是:最外层包含Mg(OH)2和Li2O;第二层包含Mg(OH)2、Li2O和MgO;第三层包含Mg(OH)2、MgO、LiOH、Li2O和Mg;最底层包含MgO、Li2O、Li和Mg[78]。Zeng等也发现Mg-9.29Li-0.88Ca(质量分数/%)在自然条件下也会形成四层膜结构,但膜的成分与Mg-8Li合金有所不同:最外层是Li2O、LiOH和Li2CO3;第二层是LiOH、Li2O2、Li2CO3、MgCO3和LiH;第三层是Li2O2、Li2O、MgO和CaO;最内层是镁和锂元素的氧化物[57]。由不同化合物的PBR值可以看出,镁锂合金中起有效保护作用的膜成分可能是Mg(OH)2、LiOH和Li2CO3,但Mg(OH)2是多孔疏松结构,而LiOH又易溶于水。因此,Li2CO3对提高镁锂合金的耐蚀性起着重要作用。在自然条件下Li2CO3可以通过反应式2LiOH + H2O + CO2= Li2CO3+3H2O生成,此外,LiOH通常可作为CO2吸收剂,在航空和海底系统中有着广泛应用[79-80]。因此,Li2CO3膜层可在Mg-Li合金表面形成,并对合金耐蚀性的提高起到积极作用。同样,Xu和Hou等将Mg-10.95Li-3.29Al-0.19Zr-0.59Y合金表现出的高耐蚀性归因于合金表面形成的Li2CO3保护膜[35,65]。然而,单相HCP和双相(HCP+BCC)结构的镁锂合金并没有表现出优异的耐蚀性。可见,有效Li2CO3保护膜的形成与镁锂合金中Li含量有着密切的关系,但具有高耐蚀性镁锂合金的临界锂含量尚不可知。

另一方面,将少量镁元素添加到锂基体中会形成Li-Mg合金,其与BCC结构Mg-Li合金有着相同的晶体学结构。有研究发现,在去除CO2的环境下,Lix-Mg(镁的含量x = 0,0.14,1.16,5,质量分数/%)同样表现出较好的抗腐蚀性。通过对其表面成分分析,得知表面膜成分主要是MgH2、Mg(OH)2、LiOH和LiOH·H2O,并没有Li2CO3。其中,M g H2和M g(O H)2的存在使得L i O H和LiOH·H2O膜层更加致密[82-83]。另外,从盐性溶液介质环境中CO2含量的角度考虑,CO2在去离子水溶液中的溶解度非常有限,且NaCl可抑制CO2在水环境中的溶解性[84-85]。

5 结束语

综上所述,具有不同结构镁锂合金在盐水介质溶液中的腐蚀行为间的差异与它们的腐蚀产物膜层密切相关。然而,迄今关于具有高耐蚀性的镁锂合金表面膜的组分和各组元的分布情况需要深入表征,且保护膜的微观结构、截面形貌和详细的成分分析也亟待澄清。另外,早期的腐蚀表征的时间较短,产物膜在长时间浸泡条件下的结构特征演变规律及其防护效果的稳定性尚不清楚。可见,将来关于镁锂合金腐蚀行为的研究应集中在对表面产物层的结构、有效组分和其随时间的演化规律方面进行深入的研究。同时,需要考虑合金元素的添加对膜层防护效果的影响。此外,还需研究因大塑性变形加工所引起镁锂合金晶体学织构的变化对腐蚀行为的影响。