1,2-环己二醇合成工艺的研究进展

2019-02-13石贤财冯俊波臧凯杨玉菲章亚东

石贤财,冯俊波,臧凯,杨玉菲,章亚东

(1.郑州大学 化工与能源学院,河南 郑州 450001;2.郑州大学 济源研究院,河南 郑州 450001)

1,2-环己二醇分子结构中含有较高化学反应活性的双羟基和环状结构,可进行脱氢、氧化等反应,被广泛应用于医药、农药、涂料、表面活性剂、橡胶助剂、液晶材料、增塑剂、阻燃剂等方面[1],是一种不可或缺的有机化合物中间体。1,2-环己二醇在脱氢催化剂作用下脱氢芳构化合成邻苯二酚[2-3],而邻苯二酚也是一种极为重要的化工原料。目前1,2-环己二醇合成方法除环氧环己烷水解法、环己烯氧化法等外,同时也出现一些新的合成方法,如邻苯二酚加氢直接生成1,2-环己二醇[4],或者邻羟基环己醇甲醚(由木质素衍生物经过加氢获得)氢解生成1,2-环己二醇[5-6],该方法目前在小试阶段,距实现工业化生产还有很多工作需要去努力完成,但是为由可再生资源木质素合成化工基础原料代替石油资源提供可能性。因此,1,2-环己二醇绿色高效合成工艺引起越来越多国内外学者关注和研究。

为实现1,2-环己二醇高效绿色化生产,科学工作者们进行不懈的研究。但1,2-环己二醇合成仍然有些问题需要解决,如催化剂稳定性差,制备过程需要添加有毒溶剂,合成效率比较低,目前大部分文献报道都是利用间歇法合成1,2-环己二醇,鲜见有关1,2-环己二醇连续法报道。所以对1,2-环己二醇的合成方法进行分析综述具有重要意义。本文对1,2-环己二醇的合成方法进行详细分析和阐述,并对该合成工艺研究方向进行评述和展望。

1 环氧环己烷水解法

目前,利用硫酸等无机酸水解环氧环己烷合成1,2-环己二醇是比较简单合成方法,催化活性高,产品收率较高但是无机酸反应过程中腐蚀设备,污染环境,不符合绿色化学发展的趋势。近年来人们对环氧环己烷合成1,2-环己二醇的催化体系进行大量的研究,报道多种适用于环氧环己烷水解催化剂。

1.1 固体酸催化剂

固体酸催化剂具有易分离回收、催化剂活性高、无毒性、无腐蚀性等优点,所以在酯化、水解应用比较广泛,是一种绿色的、环境友好的酸性催化剂。

Lei等[9]对以H-Beta和H-ZSM-5沸石为催化剂催化环氧环己烷水解合成1,2-环己二醇和环己烯在H2O2溶液直接双羟基化反应合成1,2-环己二醇的两条路线进行研究。研究表明,在温和(353 K,2 h)条件下环氧环己烷与水摩尔比为1∶5,H-ZSM-5催化效果比H-Beta优异,以H-ZSM-5为催化剂催化环氧环己烷水解合成1,2-环己二醇,环氧环己烷转化率为96.2%,1,2-环己二醇收率88.6%。同时Ti 改性的H-Beta对环己烯双羟基化反应合成1,2-环己二醇展示非常好催化活性。含Ti量为3%Ti-Beta催化环己烯在H2O2溶液双羟基化反应合成1,2-环己二醇时,环己烯转化率为90.2%,1,2-环己二醇的选择性为66.2%。

Dai等[10]利用多种沸石笼封装路易斯酸制备出Sn-Na-SSZ-13,Sn-ZSM-35,Sn-EU-1和 Sn-beta 等催化剂,并用于催化环氧化物水解反应。在反应温度为40 ℃,H2O/环氧环己烷摩尔比为2时,Sn-Beta沸石催化环氧环己烷水解反应6 h,环氧环己烷转化率为90.2%,1,2环己二醇选择性为92.7%,表现出良好的催化活性。

1.2 环氧化合物水解酶

近年来利用具有生物活性的环氧化合物水解酶(Epoxidehydrolase)催化环氧化物水解制备具有光学活性的邻位二醇的研究越来越引起人们的广泛重视。环氧化合物水解酶不仅能够高效进行环氧化合物不对称拆解反应而且具有成本低、环境友好等特点。

Huang等[11]通过超分子自组装和静电络合在液-液界面上合成出稳定的肽-聚合物杂化胶囊(Fmoc-FF/CMC/PEI杂化笼),应用于Sphingomonassp.HXN-200环氧化物水解酶固定化,制备出具有固载效果好、酶负载率高且可回收利用的生物酶催化剂。并应用于环氧环己烷的不对称拆解反应,取得了很好效果。

Wu等[12]通过克隆技术培育出一种新的环氧化合物水解酶(Escherichiacoli.)进行环氧化合物的选择性拆解。研究表明,该水解酶在底物专一性和选择性不变情况下,催化活性得到明显改进。在30 ℃,缓冲溶液pH为7.5的条件下该水解酶催化环氧环己烷水解反应2 h,1,2-环己二醇收率达到99%。环氧化合物水解酶拆解环氧化物的反应见图1。

图1 环氧化合物水解酶拆解环氧化物反应Fig.1 Epoxide hydrolase to cleave epoxide reaction

环氧化合物水解酶催化拆解环氧化合物虽然具有反应条件温和、立体选择性好、环境友好等多个优点。但是水解酶对温度和pH值敏感、易失活,底物在缓释液中溶解性差,水解酶对底物和产物耐受性差,产物的分离困难,因此在这些问题上还需要进一步的努力研究。

1.3 功能化树脂催化剂

目前,树脂合成技术成熟,制备工艺简单,成本较低,能够回收并重复利用;具有较高的选择性,可以依据反应要求改变其自身特性,提高反应速率;树脂活性基团位于表面,增加反应物与活性位点的接触几率,具有较高的活性。因此,其被广泛应用到工业化反应中。同时在催化环氧化合物的水解反应已有诸多应用。

翁羽飞等[15]以大孔聚苯乙烯-二乙烯基苯季铵盐型阴离子交换树脂为催化剂,以环氧环己烷为原料,在固定床反应器上采用气固相连续水解反应制备得到1,2-环己二醇。环氧环己烷的质量百分比浓度为50%,体积空速为0.1 h-1,水解温度为110 ℃,反应体系压力为2.2 MPa时,环氧环己烷转化率为99.8%,1,2-环己二醇收率为92.1%。该合成法简单,反应效率高,催化剂催化性能优异,且能多次循环利用。

1.4 Salen金属配体催化剂

Salen金属配体制备方法简单、结构灵活多样,一直受到极大的关注,在催化、药物传递、光电磁材料等方面都有广阔的发展前景。

White等[16]制备出环状低聚物(Salen)Co配合物并用于环氧化合物开环反应。该催化剂在乙腈溶液中催化环氧化己烷开环反应,环氧化己烷与水的摩尔比为1∶1.2,反应温度23 ℃,1,2-环己二醇收率为77%,e.e.值为99%。该催化剂具有高催化活性和高选择性,但是产品分离比较困难。为使产品更容易分离,Li等[17]利用具有笼装结构的FDU-12介空分子筛封装分子催化剂CoIII(salen)制备出催化剂FDU-12-[CoIII(salen)]。该催化剂在水与底物环氧化己烷的摩尔比为1∶2情况下催化底物水解,反应温度40 ℃,反应时间48 h,环氧环己烷的转换率46%,1,2-环己二醇选择性大于99%。该催化剂可以重复使用且经数次重复使用催化活性没有明显降低。同样Zhong 等[18]也对FDU-12介空分子筛封装分子催化剂CoIII(salen)-OTs进行报道。并考察该催化剂CoIII(salen)-OTs@FDU-12对氯甲基环氧乙烷、环氧环己烷和氧化苯乙烯水解催化活性。在水/环氧环己烷=2,T=40 ℃时,CoIII(salen)-OTs@FDU-12催化环氧环己烷的水解,1,2-环己二醇收率为72%。CoIII(salen)-OTs@FDU-12显示出更高产率和选择性,主要是归因于增强纳米笼的协同活化作用。

吕小兵等[19]以具有特定结构的双金属配合物为主催化剂,季铵盐为助催化剂在低水/环氧化合物摩尔比下催化环氧化合物合成相应二元醇的高活性催化体系。同时在该均相催化反应体系中通入CO2来抑制副产物的形成,显著提高目标产物二元醇的产率。Dandachi等[20]利用低聚大环席夫碱衍生物与醋酸钴、醋酸锰制备出钴席夫碱配合物、锰席夫碱配合物并用作环氧化物水解催化剂。研究表明,钴席夫碱配合物、锰席夫碱配合物对环氧环己烷催化水解合成1,2-环己二醇具有高催化活性。

2 环己烯氧化法

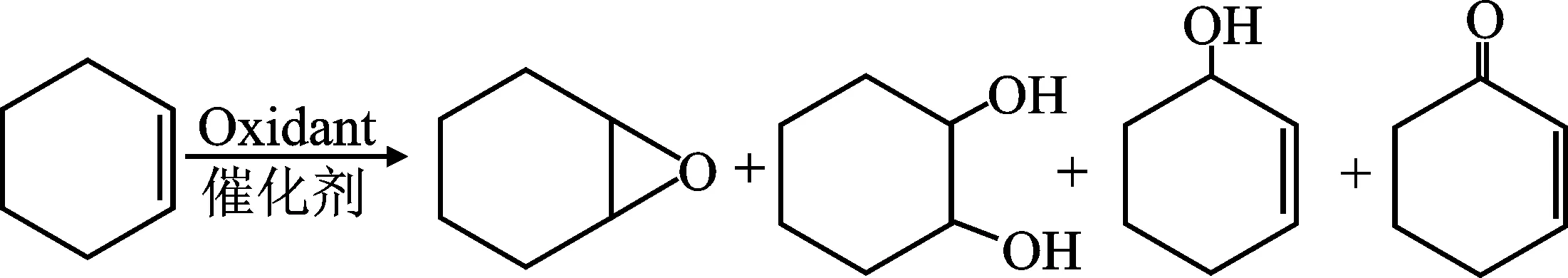

环己烯通过高锰酸钾、四氧化锇、间氯过氧苯甲酸和叔丁基过氧化氢等催化剂直接氧化合成1,2-环己二醇。而过氧化氢是环己烯环氧化反应中使用较多的一种氧化剂,但是直接进行环氧化反应的产率较低,需选择合适的催化体系。已经报道的催化体系有磷钨杂多盐体系、过渡金属体系、金属卟啉体系等。环己烯催化氧化制备1,2-环己二醇反应路径见图2。

图2 环己烯催化氧化制备1,2-环己二醇反应路径Fig.2 Catalytic oxidation of cyclohexene to1,2-cyclohexanediol reaction path

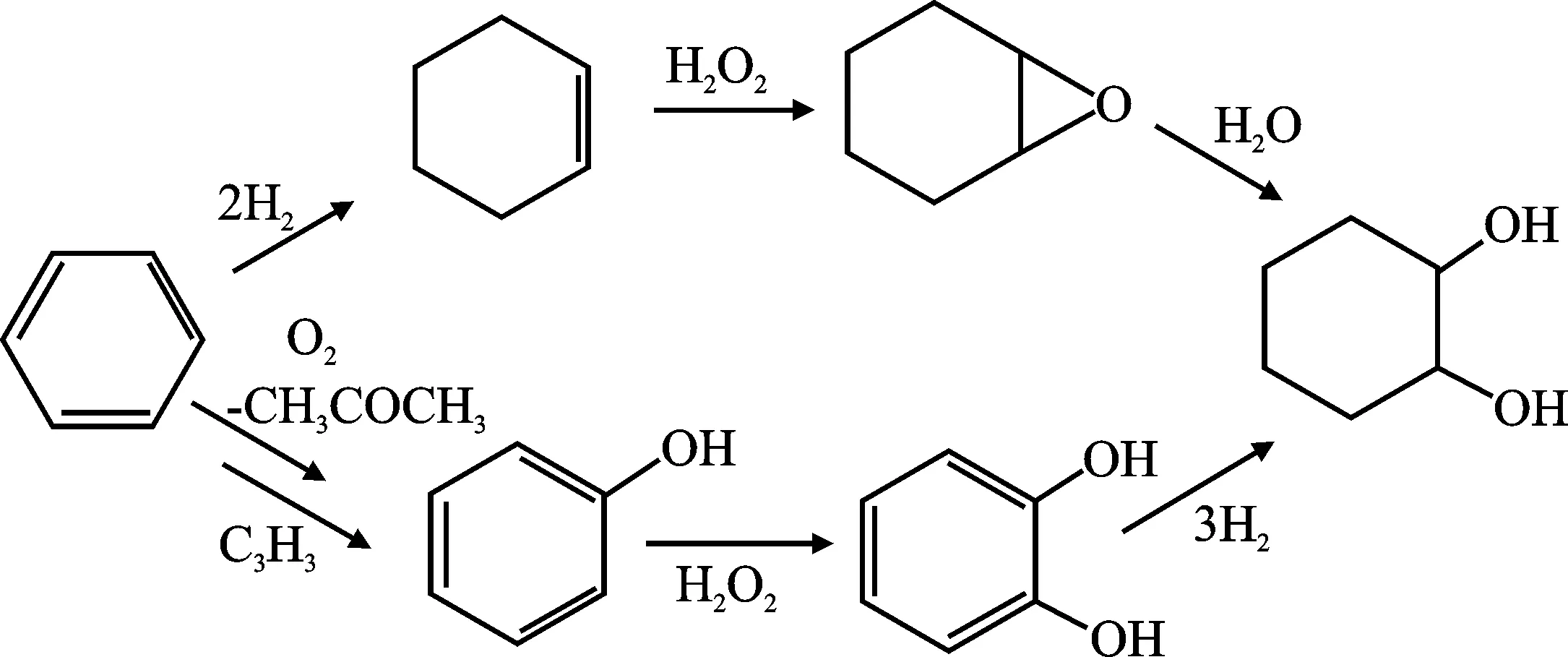

Rosatella 等[21]以环己烯为原料,在H2O2溶液中以对甲苯磺酸为催化剂直接氧化环己烯合成反式-1,2-环己二醇。在75 ℃下反应4 h,环己烯转化率达到97.9%,反式-1,2-环己二醇产率达到79%。Antonetti 等[22]提出两种合成1,2-环己二醇的方法,合成反应路径见图3。一种是环己烯在钨酸/磷酸催化作用下在H2O2溶液中经过双羟基化合成1,2-环己二醇;另一种方法是在催化剂Ru(OH)x/Al2O3下通过邻苯二酚加氢制备1,2-环己二醇。研究表明,在环己烯双羟基化过程中加入相转移剂(PTA)对1,2-环己二醇合成反应有显著影响,目标产物产率能够到达97.4%。原因可能是PTA加入提高反应体系的分散效果,增加催化剂与反应物有效接触。但是催化剂损耗较大,回收再利用困难。在水溶液中对邻苯二酚加氢,1,2-环己二醇的产率达到90%,催化剂稳定性好且能循环重复利用,同时对环境影响较小。

图3 两种合成1,2-环己二醇的路径Fig.3 Two different routes for thesynthesis of 1,2-cyclohexanediol

沈磊等[23]以环己烯为原料在双氧水/有机酸(甲酸或乙酸)体系下,经过环氧化合成环氧环己烷,然后与有机酸开环加成反应生成相应的衍生物,最后在碱性溶液(NaOH)作用下水解生成反式-1,2-环己二醇,连续制备工艺流程见图4。

图4 反式-1,2-环己二醇连续制备工艺流程Fig.4 Trans-1,2-cyclohexanediol continuouspreparation process

在环氧化反应中,以HCOOH为载氧体,n(环己烯)∶n(双氧水)∶n(HCOOH)=1∶2∶8,40 ℃下在微反应器中反应5 min;在水解反应中,n(环己烯)∶n(双氧水)为1∶1.5,70 ℃下反应10 min,目标产物的产率达到98.1%。

Jiang等[24]以钛硅酸盐(TiSil)为原料,十六烷基三甲基溴化铵(CTAB)为模板,通过水热法合成出40~75 nm的介孔钛硅分子筛纳米颗粒(Nano-Ti-MCM-41)。与其它多种钛硅纳米分子筛相比,Nano-Ti-MCM-41在H2O2溶液下催化环己烯氧化反应效果更优异,环己烯转化率更高,1,2-环己二醇的选择性更高。催化性能得到改善主要归因于该法制备出Nano-Ti-MCM-41粒径更小,表面增加和通道较短,反应物和环己烯环氧化物在纳米颗粒表面能及时扩散和减少停留时间。同时Nano-Ti-MCM-41能有效避免钛流失,具有良好的稳定性和可循环利用。

在催化方面MOF材料具有诸多特色。首先,MOF具有多孔晶体结构,孔道规整有序,活性位具有单一性,有利于提高催化反应的选择性。其次,MOF材料的孔尺寸在很广的范围内具有可调控性,且具有限域效应。另外,MOF具有丰富多样的催化活性位点。因此越来越多人关注MOFs在催化剂领域的应用。

Noh等[25]通过浸渍法将Mo(VI)接枝在介孔金属有机骨架NU-1000的Zr6节点上,制备出多孔的Mo-SIM催化剂。同时考察在以叔丁基过氧化氢为氧化剂下Mo-SIM对环己烯的环氧化反应催化效果,环己烯的转化率到达93%,选择性(环氧环己烷和1,2-环己二醇)达到99%,活性明显高于Mo-ZrO2。且Mo-SIM比 Mo-ZrO2稳定性更好,在Mo-SIM催化环己烯环氧化反应前后没有发现Mo(VI)流失。Ahn等[26]也利用NU-1000为载体通过原子层沉积法和浸渍法负载Nb(V)并测得负载量达到1.6 mmol/g。与传统Nb-ZrO2催化剂相比,NU-1000负载Nb(V)催化剂对环己烯的环氧化反应选择性更高。

Saha 等[27]通过水热法制备出 {[CuMg(pdc)2(H2O)4]·2H2O}n,[CuCa(pdc)2]n,[CuSr(pdc)2(H2O)3]n,和{[CuBa(pdc)2(H2O)5]·H2O}等有机金属骨架材料,并用于催化烯烃氧化反应。这4种MOFs材料对烯烃氧化反应都有非常高的催化活性,烯烃转化率为70%~100%,其中对环己烯催化活性更高,环己烯转化率为94%~100%。在[CuCa(pdc)2]n、[CuSr(pdc)2(H2O)3]n和{[CuBa(pdc)2(H2O)5]·H2O} 催化作用下,环己烯都能反应完全,1,2-环己二醇产率为82%~90%。

3 邻苯二酚加氢合成1,2-环己二醇

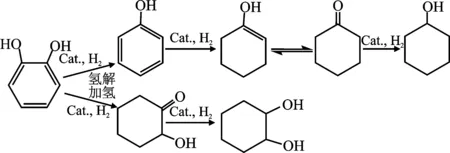

芳烃和酚类加氢合成环己烷衍生物是一种简单、方便和可持续的方法。邻苯二酚加氢生成的环己烷衍生物是非常重要的化工基础原料。邻苯二酚催化加氢反应路径见图5。

图5 邻苯二酚催化加氢反应路径Fig.5 Catalytic hydrogenation reaction pathway of catechol

Ishikawa等[28]研究了酚类在Ru催化剂上的加氢反应。在比较温和(433 K,H21.5 MPa)的条件下,分别用于Ru-MnOx/C和Ru/C催化邻苯二酚在水溶液中进行加氢反应,邻苯二酚转化率分别为4%和96%,1,2-环己二醇的选择性分别为42%和68%,发现Ru/C 加氢活性比Ru-MnOx/C明显高的多,主要是因为MnOx物种的加入减缓芳环总加氢反应速率。Nakagawa等[29]分别以Ru/C,Rh/C,Pd/C和Pt/C为加氢催化剂,对愈创木酚、邻苯二酚等化合物在水溶液中进行加氢反应研究,并在反应介质中加入MgO与催化剂联用改进催化效果。同样,邻苯二酚在Ru/C下催化加氢主要产物分别为1,2-环己二醇且Ru/C比Ru/C与MgO联用的催化活性高。

Song 等[4]利用沉积-沉淀法制备Ni/HZSM-5和Ni/SiO2并研究催化剂催化苯酚、邻苯二酚和愈创木酚在水溶液中加氢反应和C—O键裂解反应。在Ni/HZSM-5催化邻苯二酚加氢脱氧过程,芳基C—O键氢解和芳环加氢以1∶8的比例同时发生,明显芳环加氢反应占主导地位,加氢反应2 h主产物1,2-环己二醇产率约为85%。Wang等[30]通过还原-沉淀方法制备一种简单高效的多相催化剂Pd/NiO并用于催化含有不同取代基的芳族化合物加氢反应,该催化剂表现出卓越的催化活性。在加氢温度为80 ℃、加氢时间为10 h、压力为3 MPa时Pd/NiO催化邻苯二酚加氢制备1,2-环己二醇,目标产物的收率达到82%。同时该催化剂具有非常好的稳定性,重复使用多次未见有明显失活。

Li 等[31]用MOFs封装双金属Ni-Co合金纳米颗粒并在氩气保护下热解制备出Co-Ni@NC。研究Co-Ni@NC对酚类催化加氢反应,表现出卓越的催化加氢活性。在温和条件(100 ℃,H20.8 MPa)下1Co-1Ni@NC-600催化邻苯二酚加氢反应,邻苯二酚转化率>99.9%,1,2-环己二醇的选择性>99.9%。该催化剂表现出卓越的催化活性和选择性、广泛的酚类底物适用性、良好的稳定性,因此具有很好的工业应用潜力。

4 结束语

近年来,1,2-环己二醇作为大宗精细化工产品合成的重要中间体引起了人们的广泛重视。在国内外学者共同研究努力下,1,2-环己二醇合成工艺取得重大进展,为1,2-环己二醇工业化生产奠定基础。但是在环境问题越来越引起世界各地广泛关注下,开发出高效绿色1,2-环己二醇生产工艺路线仍是各国科学专家研究重点方向。尤其在催化剂的选择上,制备出高催化活性和高选择性且可重复回收利用如分子筛、固体酸和功能化树脂,是今后研究1,2-环己二醇绿色化工工艺的重要方向。同时为了提高1,2-环己二醇生产效率,选择连续化生产工艺是一个比较新的突破口。