某82000DWT散货船建造技术优化

2019-02-12袁辉

袁辉

摘 要:本文以某型82000DWT散货船分段划分为基础,结合实际情况,分别对双层底、舷侧、首部、舵机舱及尾部、上建等5个预总段及总段进行设计优化。依据优化后的预总段及总段划分方法,可有效提高舱室结构及舾装完整性,减少压载舱区域涂层因后续施工引起的破坏,同时缩短总段总组及搭载周期。

关键词:PSPC;舾装完整性;周期

中图分类号:U671.4 文献标识码:A

Abstract: Based on the block division of an 82 000 DWT bulk carrier, combined with the actual situation, the design optimization of the prefabricated blocks and blocks including double bottom, side, bow, steering engine room, stern and superstructure are carried out respectively. According to the optimized prefabricated block and block division method, the integrity of cabin structure and outfitting can be effectively improved, the damage of the coating in the ballast tank area caused by the subsequent construction can be reduced, and the cycle of block assembly and erection can be shortened.

Key words: PSPC; Outfitting integrity; Cycle

1 引言

各船厂由于厂房、外场场地、起重机、下水方式等多种因素影响,对同一船型会采用不同的分段及总段划分方案。某型82 000 DWT散货船,由于船厂的工艺、设备、场地等因素的制约,分段及总段尺寸及单重普遍较小,同时在原有的建造方案中,在船坞搭载阶段分段/总段嵌入吊装的情况非常多,导致在搭载时单次吊车松钩时间长、效率低。因此,如采用原有建造方案,则公司现有的场地、设备等利用率将大打折扣,船坞建造周期无法保证,无形中增加了公司的生产成本和风险。另外,由于PSPC涂层保护的要求,分段划分过小导致大合拢缝数量增多,对压载舱的涂层保护非常不利。因此,原有总段建造策划方案不能满足公司的实际生产需要,需要对某型82 000 DWT散货船总段建造流程重新进行优化设计。

目前,对于分总段划分的注意事项和影响因素已经有了不少相关研究。钟宏才[2]等与廖国红[3]等提到了船体分总段划分时需要考虑的因素如下:

(1)舾装后分段的重量和尺寸;

(2)分段的刚性和稳定性;

(3)在合拢前的预舾装完成量;

(4)分段装配作业的防变形和安全性;

(5)分段吊装流程;

(6)特殊船型要求;

此外,梁有祥[4]对船体分段划分效果评估进行了研究,并提供一种用于分段划分的评估方法。

本文从公司的现有资源并结合相关分总段划分的原则和要求,对某82 000 DWT散货船建造技术进行优化设计。

2 優化设计措施

为了更好地进行建造方案的优化设计,将整个船舶按照不同的结构特点和功能,划分为双层底、舷侧、首部、舵机舱及尾部、上建等5个部分分别进行论述。

2.1 双层底区域

2.1.1双层底预总段

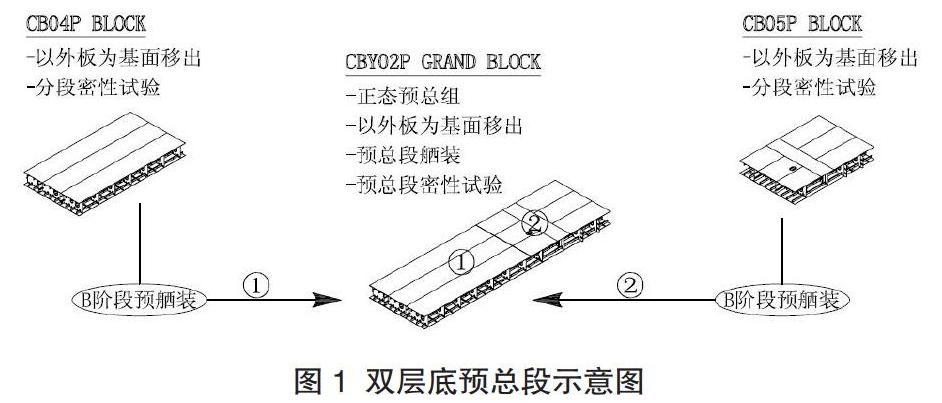

考虑双层底总段相对平直的结构特点,采用前后分段两两纵向预总组形成预总段的建造形式。

最大预总段的重量不超过200 t,在220 t平板车的运输载荷范围内;同时,预总段的长、宽、高等均满足冲砂及油漆车间的尺寸要求。

此方案的优点在于:通过增设预总段,与原方案中的所有分段采用散吊总组的形式相比,后道工序焊接工作量及油漆破坏范围可减少33%,有效保证了压载舱油漆完整性,为后续搭载阶段施工创造了有利条件;另一方面,由于总组焊缝数量的减少,可以减少总段阶段的施工作业量,缩短总段建造周期,有利于计划周期的控制,如图1所示。

2.1.2双层底总段

双层底总段可采用两台龙门吊抬吊的方式进行总段搭载。两台龙门吊额定起重量均为600 t,在双机抬吊时考虑动载荷系数及不均衡载荷系数,两台龙门吊的实际起重量可达到960 t;同时,由于采用抬吊的形式,两机吊点可分别设置于总段首、尾端,使受吊点距离因素影响减小。

本总段建造方案采用超大总段的形式,将左右舷及首尾端4个预总段总组为一个总段,即将原方案中的8个分段总组为1个超大总段。

采用新方案可减少搭载阶段对接焊缝总体工作量33%、节约搭载阶段吊车资源50%、减少总组阶段焊缝油漆修补工作量50%,有效减少了搭载阶段工作量、缩短船坞建造周期、减少吊装次数、提高吊机使用效率,如图2所示。

2.2 舷侧区域

2.2.1舭部预总段

除1#及7#货舱的舭部分段由于线性因素直接总组外,其余舭部分段均采用同侧分段前后两两预总组的方式。预总段形成后,采用以外板为基面进行侧态运输,舭部预总段最大重量不超过200 t,符合平板车的運输要求;预总段侧态进行冲砂及油漆时的最大高度为9.87 m,小于冲砂及油漆车间13 m的高度限制。本方案可减少后道工序焊接工作量,并可减少油漆破坏范围33%,有效保证了压载舱油漆完整性。

2.2.2顶边舱预总段

除1#及7#货舱的顶边舱分段直接总组外,其余顶边舱分段均采用前后两两预总组并预舾装,然后进行整体冲砂、油漆。预总段最大重量为205.6 t,小于平板车的最大运输重量;预总段以外板为基面进行运输,最大运输高度为10.56 m,小于冲砂及油漆车间13 m的高度限制。新方案可减少后道工序焊接工作量,并可减少油漆破坏范围33%,有效保证了压载舱油漆完整性。

2.2.3舷侧总段

待舭部预总段及顶边舱预总段油漆完工后,配送至总组平台进行总段总组。原方案采用将同侧顶边舱及舭部前后三环分别总组的形式,某船坞搭载阶段施工流程如下:吊装相应的双层底总段→吊装两侧的舭部总段→吊装中部隔舱总段→吊装两侧的顶边舱总段。

上述总段搭载吊装存在以下缺点:

(1)在顶边舱总段搭载时,分段下口以单壳外板及肋骨作为支撑,接触面积小、定位难度大、作业时间长;

(2)顶边舱总段重心靠上部船舯侧需要在搭载完成后临时增加多处货舱甲板支撑;

(3)顶边舱总段与舭部总段的对接焊缝在舷侧中部横旁路上,除外板焊缝外尚有多处肋骨对接焊缝,高空作业、施工不便、工作量较大。

针对上述问题,特对舷侧总段方案进行重新设计与策划,采用将顶边舱预总段与舭部预总段上下总组形成总段的方式。其船坞搭载流程如下:吊装双层底总段→吊装中部隔舱总段→吊装两舷的舷侧总段。

采用新方案后,可有效解决原方案存在的问题:

(1)总段采用上下总组的方式,搭载时以舭部外板为支撑点,总段受力较为均匀,可实现快速送钩,提高作业效率;

(2)顶边舱的甲板支撑可在总段完成时提前安装到位,不需要在搭载作业时再行安装,提高了现场作业的安全性;

(3)将顶边舱分段与舭部分段的对接焊缝前移至总组阶段,在此阶段可采用外板为基面侧态总组,避免高空作业的风险,也可将大量的立焊作业变为更加方便的平焊作业,如图3所示。

2.3 首部区域预总段及总段

在原方案中,首部分段尺寸小、重量轻、分段数量较多。由于总段总组所在场地区域的分段吊装均采用600 t龙门吊进行吊装,采用原方案吊装次数较多、总段周期长,容易造成吊车资源的浪费,占用平台周期长。因此,对首部分段进行了预总段划分。由于首部分段具有部分甲板带部分外板的结构特点,因此预总段中采用同一层平台分段划分为一个预总段的方案。划分后的预总段最大尺寸为首部甲板预总段,甲板的尺寸与重量均在可控范围内。

在预总段结构完工并经冲砂、油漆后,以下层预总段为基面正态总组,总组时仅有甲板上口一圈焊缝需要施工,大大缩短了总段施工周期,如图4所示:

2.4 尾部区域

2.4.1舵机平台以下

尾尖舱区域内部结构较为复杂,若将这些分段焊接工作放在总组阶段进行,势必造成总段阶段的周期超长;同时,由于尾尖舱涉及的各类基座及舾装件数量众多,在总组和搭载阶段烧焊造成的涂装破坏面积已接近2%的极限值,若现场施工过程稍不注意,极易造成涂装破坏面积超标。

为解决上述问题,需要保持尾尖舱结构完整性及舾装完整性,将尾尖舱总段作为中间产品壳舾涂一体化。设计优化方案如下:分段建造完成后,以平台为基面进行反态总组,并将各铁舾件、管附件等舾装件安装到位后,整个总段进行冲砂、油漆作业,最大限度的降低压载涂层的破损率,提升建造质量和成本控制能力,如图5所示。

2.4.2主甲板至舵机平台

本设计优化方案中,舵机平台以外的尾部分段总段均采用正态总组,且各总段均为全宽型总段;分段完整性后进行总段拼装,施工过程中可同步安装各层甲板的基座、设备,尤其是主甲板层的带缆桩、系泊绞车、导缆孔、羊角滚轮及其他一系列舾装件;在总段吊装时,采用两台600 t龙门吊抬吊的方式进行吊装。

2.5 上建及烟囱预总段及总段

原分段方案中,上建区域分段划分普遍偏小,每一层甲板都划分为2个甚至多个小型分段,在施工时需要同时占用多个胎位;另一方面,由于上建分段钢板较薄、结构普遍较弱,存在总段总组时吊装次数多、吊装定位困难、结构完整性差、容易产生结构变形等显著缺点。

针对上述问题,对上建区域进行了优化设计:根据起重机的吊装能力,对上建区域进行了预总段划分,以甲板为基准,每一层甲板为一个预总段,将上层建筑/烟囱作为完整的模块在平台阶段予以建造;各层甲板预总段,分别以甲板为基面进行反态建造,B阶段预舾装结束后依次翻身进行总组,同时进行设备进舱、管系、内装、电缆敷设、涂装等作业;待整个上建/烟囱总段预舾装结束后,将完整的上建/烟囱模块整体吊装至船坞与主船体进行合拢,如图6所示:

3 结论

经过优化设计后的某82 000 DWT散货船预总段及总段建造方案,更加适合公司的实际情况。相比原方案,可使600 t龙门吊及总组场地的使用效率约提高33%,并显著减少总组及搭载阶段的焊缝工作量、缩短总段总组及船坞搭载周期,提高舱室油漆完整性,有利于PSPC的深化开展。

参考文献

[1]宋鲁峰, 梁福林, 李国彬, et al. 浅析船体分段划分[J]. 化工管理, 2016(20).

[2]钟宏才,向东,谭家华.船体分段划分方法研究概述[J].造船技术, 2002.

[3]廖国红, 柯于舫, 刘一平. 大金湖游览船船体分段划分方案优化与评估[J]. 船海工程, 2006, 35(6):8-12.

[4]梁有祥. 船体分段划分简明评估[J]. 造船技术, 1995(3).