煤焦油原料脱水除盐过程研究及动力学模型验证

2019-01-31杨秀娜阮宗琳

金 平,杨秀娜,阮宗琳,杨 强

(1.中国石化大连(抚顺)石油化工研究院,辽宁 大连 116041;2.华东理工大学)

煤焦油为黑色或黑褐色并具有刺激性臭味的黏稠状液体,按照裂解温度不同可分为低温煤焦油(450~550 ℃)、中温煤焦油(600~800 ℃)和高温煤焦油(1 000 ℃)[1],其中中低温煤焦油中轻组分含量相对较多,可以通过加氢等适宜的工艺生产清洁燃料。中温煤焦油中包含了大量的硫、氮、重金属、盐类、乳化水以及固体杂质,为了防止后续加工过程中催化剂失活及设备腐蚀,加工前必须进行深度脱水除盐处理[2-4]。由于中低温煤焦油原料具有密度大、黏度高、乳化性强等特点,使得煤焦油原料深度脱水除盐处理具有较大的难度[5-7]。本研究针对中低温煤焦油深度脱水除盐过程进行实验研究及动力学模型验证,为煤焦油深度脱水除盐的工业应用提供支持。

1 实 验

1.1 试验原料

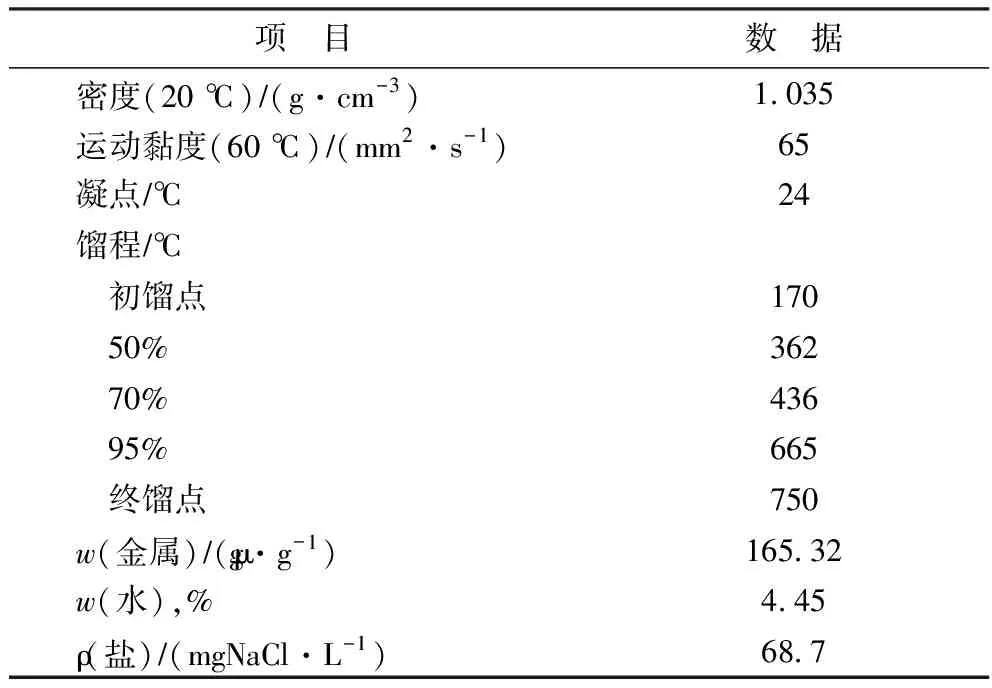

原料取自陕西某厂的中低温煤焦油,主要性质见表1。

表1 煤焦油原料的主要性质

1.2 试验装置

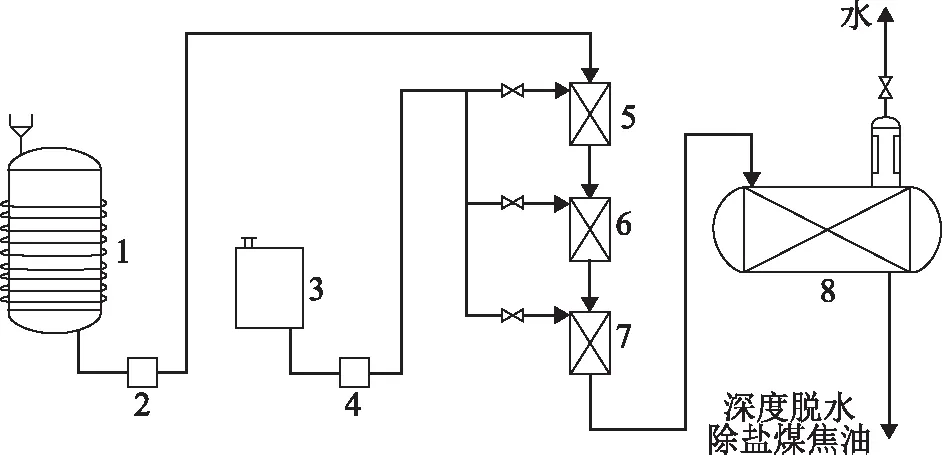

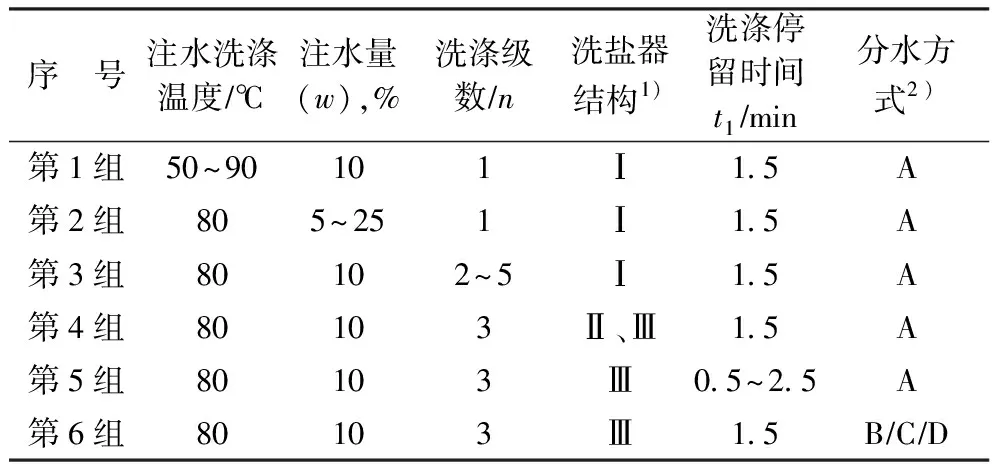

以表1的中低温煤焦油为原料,通过注水洗盐的方式完成深度脱水除盐。试验装置流程示意见图1,试验条件见表2。

图1 试验装置示意1—原料罐; 2—煤焦油进料泵; 3—脱盐水罐; 4—脱盐水进料泵;5、6、7—一级、二级、三级洗涤器; 8—油水分离器

表2 试验条件

1)Ⅰ—静态混合器;Ⅱ—文丘里型混合组件;Ⅲ—静态混合器与文丘里型混合组件的组合体。

2)A—沉降静置;B—高压电场;C—旋流分离器;D—高效聚结分离器。

2 结果与讨论

2.1 注水洗涤温度对除盐效果的影响

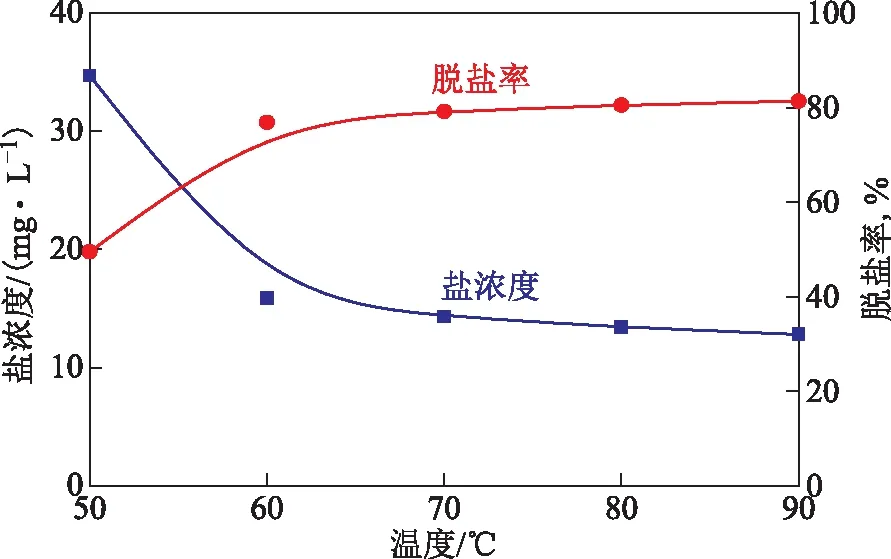

在注水洗涤操作压力为0.2 MPa时,考察注水洗涤温度对煤焦油除盐效果的影响(试验条件为表2第1组数据),结果见图2。

图2 温度对煤焦油脱盐率的影响

由图2可见:随着注水洗涤温度的升高,煤焦油的盐浓度逐渐降低、脱盐率逐渐提高,这是由于随着温度的升高,煤焦油的黏度降低、流动性能变好,煤焦油与水之间的接触更充分,使煤焦油内部更多的盐能够溶解在水中而脱除,有利于改善除盐效果;当温度高于80 ℃时,煤焦油的盐浓度及脱盐率变化不大,这是由于此时的黏度不再是影响除盐效果的主要因素,且盐浓度基本达到脱除极限。因此,最佳的洗涤除盐温度为80 ℃。

2.2 注水洗涤工艺过程对除盐效果的影响

在洗涤除盐温度为80 ℃的条件下,考察洗涤工艺过程注水量、洗涤级数、洗涤停留时间、洗涤器结构对除盐效果的影响(试验条件为表2第2组~第5组数据),结果分别见图3~图5及表3。

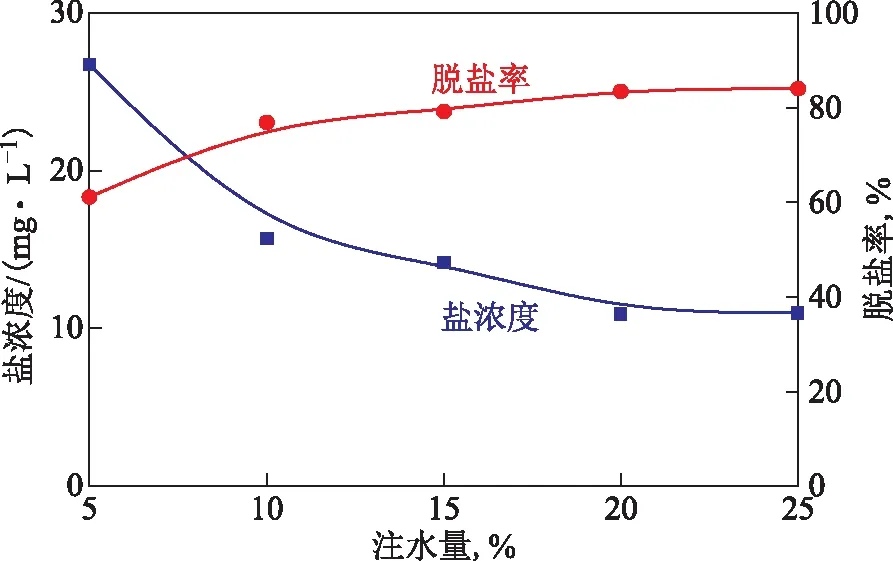

图3 注水量对脱盐率的影响

图4 洗涤级数对脱盐率的影响

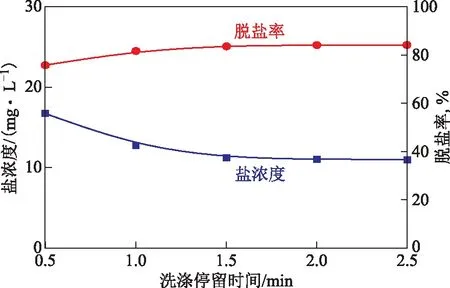

图5 洗涤停留时间对脱盐率的影响

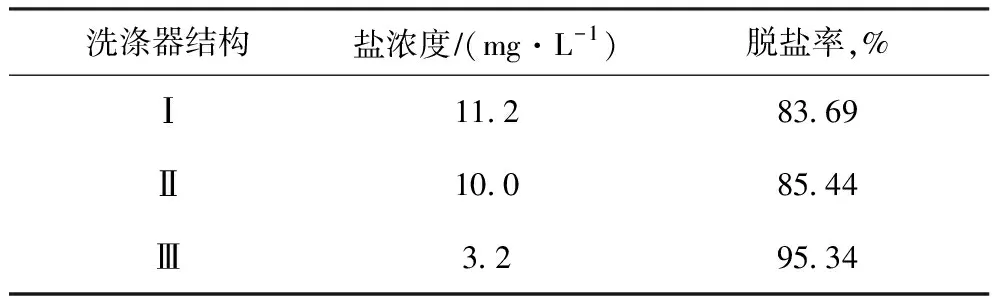

表3 洗涤器结构对脱盐率的影响

由图3可以看出:随着注水量的增加,煤焦油脱盐率逐渐增加;当注水量低于8%时,由于煤焦油的黏度大,与水的混合不够充分,脱盐率较低;但当注水量达到15%以上时,油水混合接触已经较为充分,进一步增加注水量不能提高脱盐率。因此,最佳的注水量为8%~15%。

由图4可以看出:随着洗涤级数的增加,煤焦油脱盐率逐渐提高,当洗涤级数小于2时,煤焦油脱盐率低于80%;但当洗涤级数为2~4时,煤焦油脱盐率高于80%;当洗涤级数由4增加到5时,煤焦油脱盐率基本不再变化,因此,最佳的洗涤级数为2~4级。

由图5可以看出:随着洗涤停留时间的延长,煤焦油脱盐率总体呈现逐渐增加的趋势,当洗涤停留时间低于0.8 min时,煤焦油除盐率低于80%;当洗涤停留时间高于1.6 min时,煤焦油脱盐率不再增加。因此,最佳的洗涤总停留时间为0.8~1.6 min。

由表3可以看出,洗涤器结构对煤焦油除盐效果也有一定的影响,采用洗涤器结构Ⅲ时除盐效果最好,这是由于洗涤器结构Ⅲ为一种静态混合器与文丘里型混合组件的组合体,该结构具有均匀混合与快速混合两个特点,一方面实现油水混合过程中两相的均匀接触,减少流体的不规则流动,又能够保证油水两相在接触时水相对盐类的快速溶解,从而提高了脱盐率。

2.3 分水方式对除盐效果的影响

在注水温度为80 ℃、洗涤停留时间为1.5 min、油水分离时间为15 min的条件下,考察分水方式对脱水除盐效果的影响(试验条件为表2第6组数据),结果见表4。

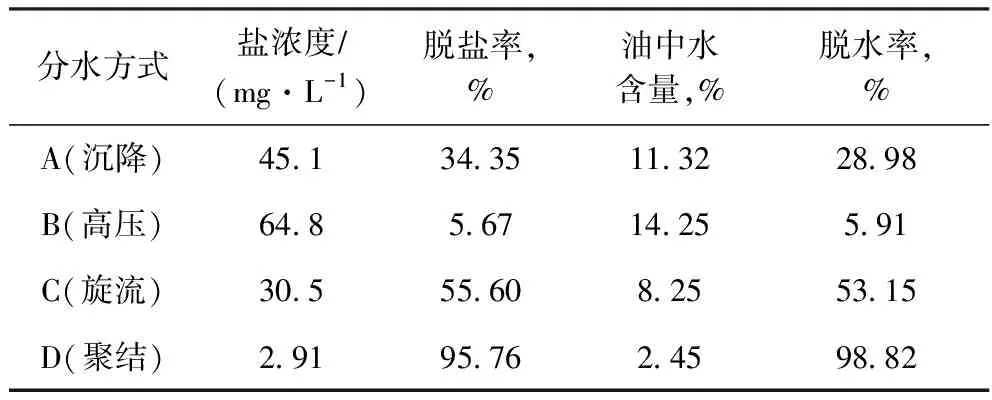

表4 分水方式对煤焦油除盐效果的影响

由表4可以看出:当采用分水方式A时,由于停留时间较长,能够将煤焦油与水完全分开,分离后的煤焦油中水分为溶解水,几乎是油水分离的理论值,因此煤焦油中盐浓度也较低;当采用分水方式B时,由于煤焦油的性质不同于一般的油品,其组成复杂、组分多,其中的有些组分在高压电场中不能被极化,因而难以实现油水分离;当采用分水方式C时,旋流分离器的主要原理靠密度差进行分离,而煤焦油与水的密度差较小,二者在旋流过程中的离心力相当,会出现两相不易分离和互相夹带的现象,影响除盐效果;当采用分水方式D时,由于该方式具有一定的破乳功能,能够将分散性小液滴在聚结材料表面聚结长大而沉降下来,达到理想的油水分离效果和较高的除盐率。因此,分水方式宜采用D(高效聚结分离器)。

3 煤焦油脱水除盐动力学模型及验证

3.1 煤焦油脱水除盐动力学模型

煤焦油脱水除盐过程涉及到液滴聚结和沉降分离两个过程,分散相液滴群之间首先彼此接触、聚结长大,然后沉降下来。液滴沉降速率(V)用下式表示:

(1)

式中:G为重力常数;d1、d2分别为两个相的密度;R为液滴半径;η为外相及连续相的黏度。

在式(1)的基础上,Weigner和Muller引入了液滴碰撞效率、作用半径等参数,修改为下式:

(2)

H=DRan0

式中:n1为碰撞后液滴数;Ra为作用半径,cm;ξ为碰撞效率;t为脱水时间;D为扩散系数。n0为初始液滴数。

假设碰撞效率采用DLVO理论解释,则ξ可表示为:

(3)

式中:ξ0为碰撞效率常数;Ea为最大斥力势能,J;ka为Boltzmann常数;T为温度,K。

将式(3)代入式(2)可得:

(4)

脱水率xW可表示为:

(5)

将Stocks-Einstein 扩散系数方程代入式(5),得:

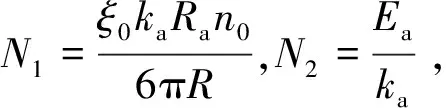

(6)

(7)

式(7)为煤焦油脱水除盐率模型,该模型反映了脱水除盐率与温度、黏度、初始液滴数、脱水时间、碰撞效率、作用半径等的关系[8-10]。

3.2 煤焦油脱水除盐动力学模型的验证

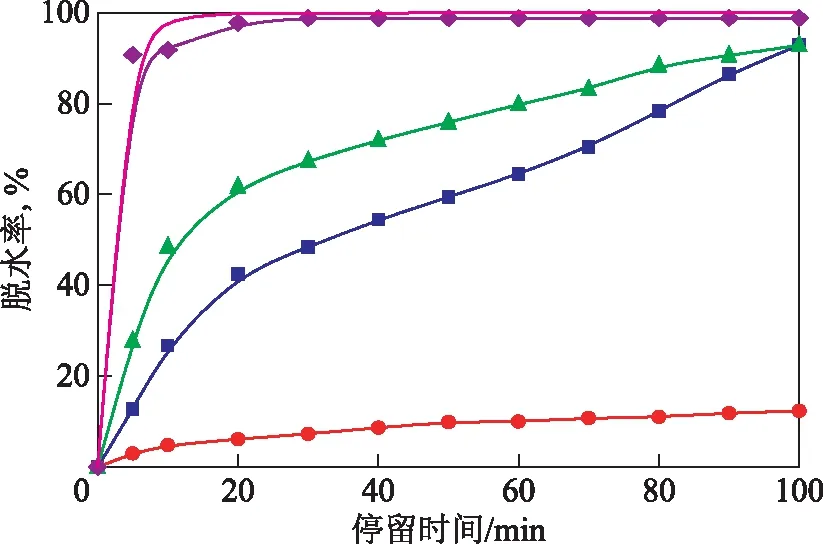

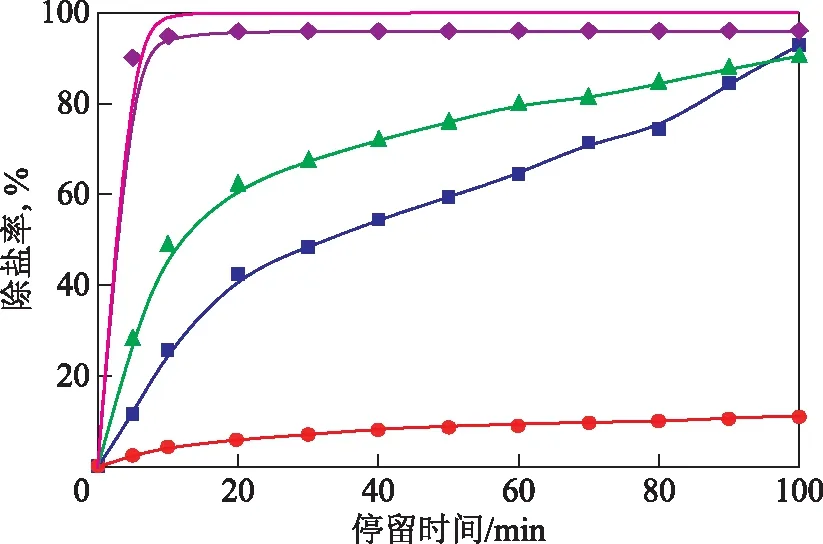

在注水温度为80 ℃的条件下(试验条件为表2第5组数据),考察了煤焦油脱水率和除盐率随时间的变化情况,然后用Matlab软件求得脱水动力学参数,得到煤焦油脱水率及脱盐率随时间的变化,结果见图6和图7,并对实测值与模型预测值进行了拟合,结果见表5。

图6 煤焦油脱水率随时间的变化分水方式: ■—A; ●—B; ▲—C; ◆—D; —模型预测值。图7同

图7 煤焦油除盐率随时间的变化

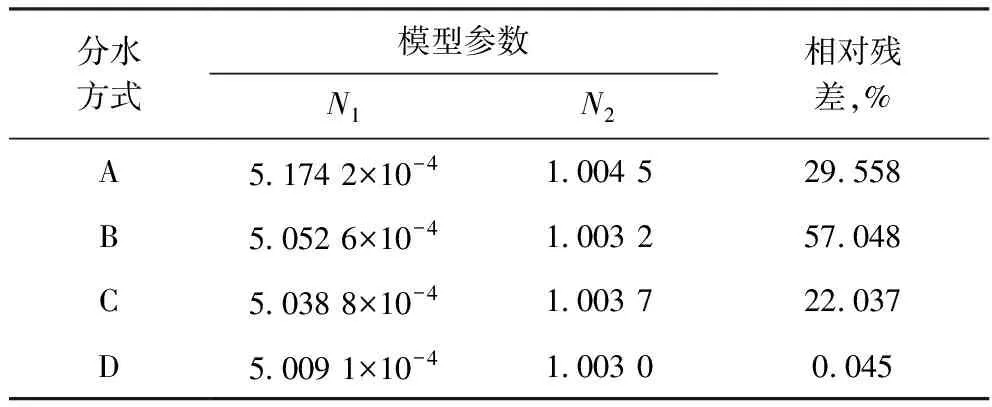

由图6和图7可见:在80 ℃的条件下(测定的煤焦油黏度为65 mm2s),分水方式D的脱水除盐动力学模型预测值与实测值较为接近,且脱水率与除盐率呈现相近的变化趋势,可以认为除盐过程与脱水过程是同时完成的。分水方式A、C的脱水率实测值与模型预测值有一定偏差,而分水方式B的偏差最大。由表5可见:在相同的温度下,分水方式D的实测值与模型预测值拟合的相对残差小于0.05%,说明其实测值更接近模型预测值;分水方式B的相对残差较大,说明电场的加入没有提高脱水率;分水方式A与C的相对残差介于分水方式B与D之间,说明沉降和旋流分离的分水方式能够少许改善脱水效果,但与分水方式D相比还有较大的差距。

表5 煤焦油脱水除盐模型参数及相对残差

4 结 论

(1)以陕西某厂中低温煤焦油为原料进行脱水除盐,当注水洗涤温度为80 ℃、洗涤工艺过程注水量为8%~15%、洗涤级数为2~4级、洗涤停留时间为0.8~1.6 min、采用高效注水洗涤构件、分水方式采用聚结分离方式时,能够取得最佳的脱水除盐效果。

(2)高效聚结分离器分水的实测值与动力学模型预测值拟合度较好,相对残差小于0.05%,说明该方法更适合中低温煤焦油原料的脱水除盐,可为工业应用提供参考。